一种耐火隔热型混凝土砖体的制作方法

1.本发明涉及混凝土技术领域,更具体地说,涉及一种耐火隔热型混凝土砖体。

背景技术:

2.混凝土砖体是以水泥、骨料,以及根据需要加入的掺合料、外加剂等,经加水搅拌、成型、养护制成的混凝土实心砖(以下简称砖)。其主要是用于砌筑墙体。近年来,应用日益广泛。

3.随着近年来建筑的防火隔热要求逐渐提高,普通的混凝土砖体难以满足需求,最近兴起的泡沫混凝土不仅防火隔热性能较高,同时更为轻便有利于施工。

4.现有的泡沫混凝土主要是普通硅酸盐水泥泡沫混凝土、硫铝酸盐水泥泡沫混凝土,但硫铝酸盐水泥泡沫混凝土引入的气体通常是氧气和空气。在0℃时,空气的导热系数为0.0242w/(m

·

k),氧气的导热系数为0.0248w/(m

·

k)。这些气体的导热系数相对较高,使得制成的泡沫混凝土导热系数较高,并且在泡沫混凝土中引入气体之后,泡沫混凝土的强度变差。

技术实现要素:

5.1.要解决的技术问题

6.针对现有技术中存在的问题,本发明的目的在于提供一种耐火隔热型混凝土砖体,可以通过对混凝土砖体的原料进行改进,并引入自发泡球在制备过程中的迁移动作,逐步均匀的释放出发泡纤维杆至混凝土原料内,发泡纤维杆在接触到原料后触发化学反应,在原料内部产生大量的二氧化碳气体,形成大量的微小气泡并形成后期的微孔结构,同时二氧化碳是围绕发泡纤维杆释放出去的,因此发泡纤维杆会直接预埋在微孔内对其结构稳定性进行增强,相较于现有技术的直接添加,本发明的微孔形成更具有针对性,不仅可以大幅提升混凝土砖体的耐火隔热性能,同时可以提高整体强度,延长其使用寿命并提高安全性。

7.2.技术方案

8.为解决上述问题,本发明采用如下的技术方案。

9.一种耐火隔热型混凝土砖体,包括以下重量份数计的原料:普通硅酸盐水泥20

‑

30份、轻质陶粒15

‑

40份、矿物掺合料10

‑

20份、矾土10

‑

20份、氧化铝微粉6

‑

10份、矿粉8

‑

12份、稳泡剂0.5

‑

1份、减水剂0.05

‑

0.2份、柠檬酸1.5

‑

2.5份和拌合水25

‑

35份,上述原料中还混合有多个自发泡球。

10.进一步的,所述自发泡球包括承载球、水溶柱以及多根发泡纤维杆,所述承载球上开设有定位柱孔,且水溶柱镶嵌于定位柱孔内,所述承载球上还开设有多个与定位柱孔相连通的纤维孔,所述发泡纤维杆均匀镶嵌于水溶柱上,且一端位于水溶柱内另一端延伸至纤维孔内,正常状态下水溶柱起到滞留发泡纤维杆的作用,在与原料接触后,水溶柱逐渐溶解分层释放出发泡纤维杆,进而实现在原料内的均匀添加,显著提高发泡的均匀性。

11.进一步的,所述承载球沿定位柱孔的方向上依次包括磁吸端、轻质半球和重质半球,且磁吸端、轻质半球和重质半球依次连接构成球体,磁吸端可以被磁场所吸引,同时配合上重质半球的配重作用,可以实现承载球在原料内的定向移动,保证发泡纤维杆释放的均匀性。

12.进一步的,所述磁吸端采用铁磁性材料制成,所述轻质半球和重质半球采用不同的硬质防火材料制成,且重质半球的重量大于磁吸端和轻质半球的重量之和,承载球可以预留在砖体表面,不仅可以提高砖体表面的抗冲击性,同时具有一定的耐火性。

13.进一步的,所述纤维孔沿水平方向向下倾斜10

‑

30度,且纤维孔的长度与发泡纤维杆保持一致,该角度下既可以很好的固定住发泡纤维杆,同时在解放后也可以顺利落下,而发泡纤维杆与纤维孔等长可以减少其受到原料的干扰,例如渗透现象。

14.进一步的,所述发泡纤维杆包括聚丙烯纤维丝、一对防渗端球以及发泡层,一对所述防渗端球对称连接于聚丙烯纤维丝两端,且防渗端球位于纤维孔的两侧开口处并相匹配,所述发泡层包覆于聚丙烯纤维丝的外端中心处,防渗端球一方面方便滞留在水溶柱内进行固定,另一方面可以对纤维孔进行封闭,避免出现渗水现象,而在发泡纤维杆脱落后发泡层接触到原料,在柠檬酸的作用下发生化学反应进行发泡,聚丙烯纤维丝会直接预留在气孔内进行加固。

15.进一步的,一对所述防渗端球采用不同的硬质防水材料制成,且远离水溶柱一侧的防渗端球重量更大,所述发泡层采用碳酸钙制成,可以保证发泡纤维杆在失去水溶柱的固定作用后顺利脱落,碳酸钙难溶于水,可以与柠檬酸反应产生大量的二氧化碳。

16.进一步的,所述聚丙烯纤维丝外端两侧边缘处还包覆有遇水膨胀层,所述遇水膨胀层采用遇水膨胀材料制成,即使出现渗水现象,遇水膨胀层也可以吸水膨胀阻止进一步渗透,避免发泡层提前接触到原料而导致发泡失败。

17.进一步的,所述矿物掺合料为粉煤灰、硅灰、硅藻土和膨润土的一种或多种组合物,所述稳泡剂为硬脂酸钙、硬脂酸镁和十二醇中的一种或多种组合物。

18.进一步的,所述耐火隔热型混凝土砖体包括以下制备步骤:

19.s1、向模具型腔底部均匀放置多个均匀分布的自发泡球;

20.s2、称取原料在常温下搅拌混合均匀后得到混合料,并将混合料注入至模具中;

21.s3、在模具上方施加磁场迫使自发泡球上移发泡,待混合料成型后撤销磁场;

22.s4、对模具及成型制品进行蒸汽养护,在40

‑

60℃下养护12

‑

24h,然后取出静置养护6

‑

8h;

23.s5、取出模具中的成型制品,按照预定尺寸切割成砖体,进行打磨修整后即得耐火隔热型混凝土砖体。

24.3.有益效果

25.相比于现有技术,本发明的优点在于:

26.(1)本方案可以通过对混凝土砖体的原料进行改进,并引入自发泡球在制备过程中的迁移动作,逐步均匀的释放出发泡纤维杆至混凝土原料内,发泡纤维杆在接触到原料后触发化学反应,在原料内部产生大量的二氧化碳气体,形成大量的微小气泡并形成后期的微孔结构,同时二氧化碳是围绕发泡纤维杆释放出去的,因此发泡纤维杆会直接预埋在微孔内对其结构稳定性进行增强,相较于现有技术的直接添加,本发明的微孔形成更具有

针对性,不仅可以大幅提升混凝土砖体的耐火隔热性能,同时可以提高整体强度,延长其使用寿命并提高安全性。

27.(2)自发泡球包括承载球、水溶柱以及多根发泡纤维杆,承载球上开设有定位柱孔,且水溶柱镶嵌于定位柱孔内,承载球上还开设有多个与定位柱孔相连通的纤维孔,发泡纤维杆均匀镶嵌于水溶柱上,且一端位于水溶柱内另一端延伸至纤维孔内,正常状态下水溶柱起到滞留发泡纤维杆的作用,在与原料接触后,水溶柱逐渐溶解分层释放出发泡纤维杆,进而实现在原料内的均匀添加,显著提高发泡的均匀性。

28.(3)承载球沿定位柱孔的方向上依次包括磁吸端、轻质半球和重质半球,且磁吸端、轻质半球和重质半球依次连接构成球体,磁吸端可以被磁场所吸引,同时配合上重质半球的配重作用,可以实现承载球在原料内的定向移动,保证发泡纤维杆释放的均匀性。

29.(4)磁吸端采用铁磁性材料制成,轻质半球和重质半球采用不同的硬质防火材料制成,且重质半球的重量大于磁吸端和轻质半球的重量之和,承载球可以预留在砖体表面,不仅可以提高砖体表面的抗冲击性,同时具有一定的耐火性。

30.(5)纤维孔沿水平方向向下倾斜10

‑

30度,且纤维孔的长度与发泡纤维杆保持一致,该角度下既可以很好的固定住发泡纤维杆,同时在解放后也可以顺利落下,而发泡纤维杆与纤维孔等长可以减少其受到原料的干扰,例如渗透现象。

31.(6)发泡纤维杆包括聚丙烯纤维丝、一对防渗端球以及发泡层,一对防渗端球对称连接于聚丙烯纤维丝两端,且防渗端球位于纤维孔的两侧开口处并相匹配,发泡层包覆于聚丙烯纤维丝的外端中心处,防渗端球一方面方便滞留在水溶柱内进行固定,另一方面可以对纤维孔进行封闭,避免出现渗水现象,而在发泡纤维杆脱落后发泡层接触到原料,在柠檬酸的作用下发生化学反应进行发泡,聚丙烯纤维丝会直接预留在气孔内进行加固。

32.(7)一对防渗端球采用不同的硬质防水材料制成,且远离水溶柱一侧的防渗端球重量更大,发泡层采用碳酸钙制成,可以保证发泡纤维杆在失去水溶柱的固定作用后顺利脱落,碳酸钙难溶于水,可以与柠檬酸反应产生大量的二氧化碳。

33.(8)聚丙烯纤维丝外端两侧边缘处还包覆有遇水膨胀层,遇水膨胀层采用遇水膨胀材料制成,即使出现渗水现象,遇水膨胀层也可以吸水膨胀阻止进一步渗透,避免发泡层提前接触到原料而导致发泡失败。

附图说明

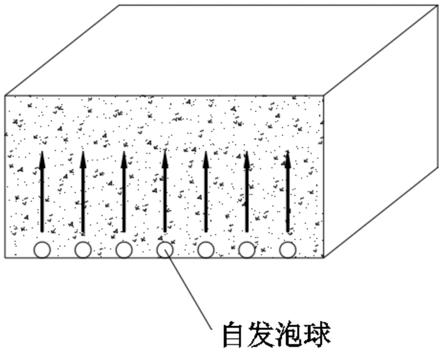

34.图1为本发明的结构示意图;

35.图2为本发明自发泡球的剖视图;

36.图3为本发明承载球的结构示意图;

37.图4为本发明发泡纤维杆的结构示意图。

38.图中标号说明:

39.1承载球、11磁吸端、12轻质半球、13重质半球、2水溶柱、3发泡纤维杆、31聚丙烯纤维丝、32防渗端球、33发泡层、34遇水膨胀层。

具体实施方式

40.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完

整地描述;显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例,基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

41.在本发明的描述中,需要说明的是,术语“上”、“下”、“内”、“外”、“顶/底端”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性。

42.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“设置有”、“套设/接”、“连接”等,应做广义理解,例如“连接”,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

43.实施例1:

44.请参阅图1,一种耐火隔热型混凝土砖体,包括以下重量份数计的原料:普通硅酸盐水泥20份、轻质陶粒15份、矿物掺合料10份、矾土10份、氧化铝微粉6份、矿粉8份、稳泡剂0.5份、减水剂0.05份、柠檬酸1.5份和拌合水25份,上述原料中还混合有多个自发泡球。

45.请参阅图2,自发泡球包括承载球1、水溶柱2以及多根发泡纤维杆3,承载球1上开设有定位柱孔,且水溶柱2镶嵌于定位柱孔内,水溶柱2采用水溶性材料制成,承载球1上还开设有多个与定位柱孔相连通的纤维孔,发泡纤维杆3均匀镶嵌于水溶柱2上,且一端位于水溶柱2内另一端延伸至纤维孔内,正常状态下水溶柱2起到滞留发泡纤维杆3的作用,在与原料接触后,水溶柱2逐渐溶解分层释放出发泡纤维杆3,进而实现在原料内的均匀添加,显著提高发泡的均匀性。

46.请参阅图3,承载球1沿定位柱孔的方向上依次包括磁吸端11、轻质半球12和重质半球13,且磁吸端11、轻质半球12和重质半球13依次连接构成球体,磁吸端11可以被磁场所吸引,同时配合上重质半球13的配重作用,可以实现承载球1在原料内的定向移动,保证发泡纤维杆3释放的均匀性。

47.磁吸端11采用铁磁性材料制成,轻质半球12和重质半球13采用不同的硬质防火材料制成,且重质半球13的重量大于磁吸端11和轻质半球12的重量之和,承载球1可以预留在砖体表面,不仅可以提高砖体表面的抗冲击性,同时具有一定的耐火性。

48.纤维孔沿水平方向向下倾斜10

‑

30度,且纤维孔的长度与发泡纤维杆3保持一致,该角度下既可以很好的固定住发泡纤维杆3,同时在解放后也可以顺利落下,而发泡纤维杆3与纤维孔等长可以减少其受到原料的干扰,例如渗透现象。

49.请参阅图4,发泡纤维杆3包括聚丙烯纤维丝31、一对防渗端球32以及发泡层33,一对防渗端球32对称连接于聚丙烯纤维丝31两端,且防渗端球32位于纤维孔的两侧开口处并相匹配,发泡层33包覆于聚丙烯纤维丝31的外端中心处,防渗端球32一方面方便滞留在水溶柱2内进行固定,另一方面可以对纤维孔进行封闭,避免出现渗水现象,而在发泡纤维杆3脱落后发泡层33接触到原料,在柠檬酸的作用下发生化学反应进行发泡,聚丙烯纤维丝31会直接预留在气孔内进行加固。

50.一对防渗端球32采用不同的硬质防水材料制成,且远离水溶柱2一侧的防渗端球32重量更大,发泡层33采用碳酸钙制成,可以保证发泡纤维杆3在失去水溶柱2的固定作用后顺利脱落,碳酸钙难溶于水,可以与柠檬酸反应产生大量的二氧化碳。

51.聚丙烯纤维丝31外端两侧边缘处还包覆有遇水膨胀层34,遇水膨胀层34采用遇水膨胀材料制成,即使出现渗水现象,遇水膨胀层34也可以吸水膨胀阻止进一步渗透,避免发泡层33提前接触到原料而导致发泡失败。

52.矿物掺合料为粉煤灰、硅灰、硅藻土和膨润土的一种或多种组合物,稳泡剂为硬脂酸钙、硬脂酸镁和十二醇中的一种或多种组合物。

53.耐火隔热型混凝土砖体包括以下制备步骤:

54.s1、向模具型腔底部均匀放置多个均匀分布的自发泡球;

55.s2、称取原料在常温下搅拌混合均匀后得到混合料,并将混合料注入至模具中;

56.s3、在模具上方施加磁场迫使自发泡球上移发泡,待混合料成型后撤销磁场;

57.s4、对模具及成型制品进行蒸汽养护,在40℃下养护12h,然后取出静置养护6h;

58.s5、取出模具中的成型制品,按照预定尺寸切割成砖体,进行打磨修整后即得耐火隔热型混凝土砖体。

59.实施例2:

60.一种耐火隔热型混凝土砖体,包括以下重量份数计的原料:普通硅酸盐水泥25份、轻质陶粒25份、矿物掺合料15份、矾土15份、氧化铝微粉8份、矿粉10份、稳泡剂0.8份、减水剂0.1份、柠檬酸2份和拌合水30份,上述原料中还混合有多个自发泡球。

61.耐火隔热型混凝土砖体包括以下制备步骤:

62.s1、向模具型腔底部均匀放置多个均匀分布的自发泡球;

63.s2、称取原料在常温下搅拌混合均匀后得到混合料,并将混合料注入至模具中;

64.s3、在模具上方施加磁场迫使自发泡球上移发泡,待混合料成型后撤销磁场;

65.s4、对模具及成型制品进行蒸汽养护,在50℃下养护18h,然后取出静置养护7h;

66.s5、取出模具中的成型制品,按照预定尺寸切割成砖体,进行打磨修整后即得耐火隔热型混凝土砖体。

67.其余部分与实施例1保持一致。

68.实施例3:

69.一种耐火隔热型混凝土砖体,包括以下重量份数计的原料:普通硅酸盐水泥30份、轻质陶粒40份、矿物掺合料20份、矾土20份、氧化铝微粉10份、矿粉12份、稳泡剂1份、减水剂0.2份、柠檬酸2.5份和拌合水35份,上述原料中还混合有多个自发泡球。

70.耐火隔热型混凝土砖体包括以下制备步骤:

71.s1、向模具型腔底部均匀放置多个均匀分布的自发泡球;

72.s2、称取原料在常温下搅拌混合均匀后得到混合料,并将混合料注入至模具中;

73.s3、在模具上方施加磁场迫使自发泡球上移发泡,待混合料成型后撤销磁场;

74.s4、对模具及成型制品进行蒸汽养护,在60℃下养护24h,然后取出静置养护8h;

75.s5、取出模具中的成型制品,按照预定尺寸切割成砖体,进行打磨修整后即得耐火隔热型混凝土砖体。

76.其余部分与实施例1保持一致。

77.值得注意的是,根据耐火隔热的具体需要自发泡球的数量技术人员可以自行调整,另外在发泡结束后自发泡球也可以直接取出重复利用,可以有效降低成本。

78.本发明可以通过对混凝土砖体的原料进行改进,并引入自发泡球在制备过程中的迁移动作,逐步均匀的释放出发泡纤维杆3至混凝土原料内,发泡纤维杆3在接触到原料后触发化学反应,在原料内部产生大量的二氧化碳气体,形成大量的微小气泡并形成后期的微孔结构,同时二氧化碳是围绕发泡纤维杆3释放出去的,因此发泡纤维杆3会直接预埋在微孔内对其结构稳定性进行增强,相较于现有技术的直接添加,本发明的微孔形成更具有针对性,不仅可以大幅提升混凝土砖体的耐火隔热性能,同时可以提高整体强度,延长其使用寿命并提高安全性。

79.以上,仅为本发明较佳的具体实施方式;但本发明的保护范围并不局限于此。任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其改进构思加以等同替换或改变,都应涵盖在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1