一种脱除硫酸锌液中氟氯的方法与流程

1.本发明涉及一种脱除硫酸锌液中氟氯的方法,属于有色冶金处理技术领域。

背景技术:

2.电解锌是锌冶炼的主要工艺,硫酸锌法是电解锌的主要方法。硫酸锌液中的氟、氯离子对电解锌生产有下列严重的负面影响:1)高浓度的氟离子会破坏阴极铝板表面的氧化铝膜,使析出的锌片与阴极铝板表面形成锌铝固溶体,造成锌片与阴极板粘连而难以剥离,严重时甚至无法剥离,只能反溶,既增大阴极板消耗,又影响锌产量;2)高浓度的氯离子会腐蚀生产设备、阴极铝板,特别是对阳极铅板腐蚀较为严重,导致阳极板消耗大幅度增加、锌产品质量下降。氟、氯离子浓度越高危害越大。

3.硫酸锌溶液中氟、氯的脱除一直是国内外研究机构和锌冶炼企业关注的重点,目前的方法主要有以下几种:(1)离子交换脱除氟、氯法离子交换除氟、氯,是利用阴离子交换树脂中的可交换离子,与硫酸锌液中氟、氯离子发生交互反应,通过碱洗使阴离子交换树脂再生后重复使用。其缺点是:a、脱除氟、氯不彻底,致使硫酸锌液中仍然有较高的氟、氯。经工业化生产实践表明,处理前的硫酸锌液中氟含量为400

‑

1000mg/l,氯含量为600

‑

1500mg/l,处理后的硫酸锌液中氟含量为200

‑

300mg/l,氯含量为400

‑

600mg/l;b、处理高浓度的氟、氯困难较大,如氟+氯超过3000mg/l的硫酸锌液,处理后的氟、氯浓度仍然较高,根本没有工业化应用价值;c、在阴离子交换树脂再生时,会产生大量含重金属废水,处理成本高,有环保后遗症。

4.(2)氯化亚铜除氯氯化亚铜除氯法是向硫酸锌液中加入cu+,使cl

‑

与cu+生成微溶的氯化亚铜沉淀,经液固分离脱除溶液中氯离子。该法缺点有 :1、脱除氟、氯不彻底,处理后的硫酸锌液中仍然有较高的氟、氯离子;2、处理成本高;3、工业化生产操作控制难;4;对高浓度氟、氯硫酸锌液体处理困难;5、锌损失较大。

5.(3)硫酸锌结晶沉淀脱除氟氯芬兰奥托昆普公司研究了一种对硫酸锌液进行蒸发结晶,析出的硫酸锌晶体经过洗涤、水溶解、净化得到新液;在结晶后的母液中加入浓硫酸,然后再进行蒸发浓缩,使氟、氯分别以氟化氢和氯化氢形式从溶液中分离出来,除去氟、氯后的溶液返回浸出工序。该方法的关键点有二:一是氟、氯在整个处理系统中,需要在结晶后的母液中加入浓硫酸再进行蒸发浓缩,增加投入、成本;二是氟、氯在处理过程中,需要洗涤硫酸锌晶体,为了保证洗涤效果,必然产生大量的洗涤液,增加后序处理成本。该法的优点是:氟、氯脱除彻底,能满足电解锌工艺要求;缺点是:1、加入浓硫酸后母液含有高浓度硫酸,无法使用节能方式的多效蒸发、mvr蒸发,只能用成本高的直接蒸煮法完成蒸发浓缩,由于母液量极大,成本高是必然的;2、只能用大量的不含氟氯(或氟氯极低)的硫酸锌液洗涤含高氟氯的硫酸锌晶体,且洗涤后的洗涤液需要进行蒸发,大大增加蒸发成本;如用水洗涤,由于硫酸锌晶体溶于水,无

法完成洗涤。

6.(4)直接酸化蒸发法国内甘肃及河南分别有企业研究了直接加浓硫酸蒸发法,即向含氟氯硫酸锌液中加入浓硫酸,直接进行蒸发浓缩,使氟、氯以酸气形式随蒸汽逸出。该法缺点是:1、由于蒸汽是含有氟氯的酸性气体,无法使用节能的多效蒸发或mvr蒸发,只能使用直接蒸煮法蒸发,故成本极高;2、蒸发逸出的氟氯酸气,冷却后成为浓度极低的氢氟酸和盐酸,难以回收利用,或者说要处理此浓度极低的酸,其成本是很高的。此外,还有人研究了铜阴极板电解法脱除氯、电渗析法脱除氟氯、热风法脱除电解废液中氟氯、针铁矿法脱除氟氯等等,均因为存在种种不足而未能工业化应用。

7.因此,有必要开发新的脱除硫酸锌液中氟氯的新技术。

技术实现要素:

8.本发明正是为解决现有技术存在的上述不足,提供一种脱除硫酸锌液中氟氯的方法。

9.本发明通过下列技术方案完成:一种脱除硫酸锌液中氟氯的方法,其特征在于包括下列步骤:1)将含有氟氯的硫酸锌液进行常规蒸发结晶;2)固液分离得含氟氯的一水硫酸锌晶体和母液,母液返回步骤1)参与蒸发结晶;3)按硫酸锌晶体中的氟︰浓硫酸=1︰5.5

‑

7的质量比,以及硫酸锌晶体中的氯︰浓硫酸=1︰3

‑

4的质量比,将步骤2)的含氟氯的一水硫酸锌晶体与浓硫酸混合,加热至180—220℃,使含氟氯的一水硫酸锌晶体中的氟、氯以氟化氢气体和氯化氢气体的形态逸出,得到脱除氟、氯的硫酸锌晶体及氟化氢、氯化氢混合气体;4)将步骤3)逸出的氟化氢、氯化氢混合气体,通入到碱性浆液中进行中和吸收,直至生成氟化物沉淀以及氯化物溶液,固液分离出氟化物产品及氯化物溶液,氯化物溶液经浓缩、干燥后,得氯化物产品;5)用水将步骤3)的脱除氟、氯的一水硫酸锌晶体溶解成硫酸锌液,加入氧化锌中和硫酸锌液至ph值为5.0

‑

5.4后,送入常规电解锌生产工艺,得到锌产品。

10.所述步骤1)的蒸发结晶是在常规的mvr蒸发设备中,于结晶温度≥70℃条件下,完成的蒸发结晶。

11.所述步骤2)的固液分离过程中,控制一水硫酸锌晶体水分含量≤10%,该水分不包括结晶水,以便在后续步骤3)的混酸中,得到较高浓度的氟化氢及氯化氢混合酸气体,降低氟氯副产品的生产成本。

12.所述步骤3)的浓硫酸为市购的工业级硫酸。

13.所述步骤4)的碱性浆液为质量浓度为10

‑

30%的石灰乳液、铝酸钙浆液或氧化镁浆液。

14.所述步骤5)对脱除氟、氯的一水硫酸锌晶体进行水溶解时,除水外,还可用常规电解锌生产线的含重金属的废水进行溶解。

15.与本发明工艺步骤中的相关化学反应方程式如下:zno + h2so

4 = znso

4 + h2o

ca

+2 + 2f

‑

1 = caf2

↓

mg

+2 + 2f

‑

1 = mgf2↓

ca

+2 + 2cl

‑

1 = cacl2mg

+2 + 2cl

‑

1 =mgcl2al

+3 + 3cl

‑

1 = alcl3al

+3 + 3f

‑

1 = alf3↓

本发明具有以下优点和效果:采用上述方案,可有效脱除含氟氯高达20g/l以上的硫酸锌液中的氟、氯,使脱除后的硫酸锌液中的氟≤50mg/l、cl≤100mg/l,完全满足电解锌工艺要求。因不用水洗,无需对洗涤液进行蒸发,即节约水资源,又降低蒸发洗涤液的成本,本发明步骤1)的结晶蒸发为普通的低成本mvr设备,其蒸发成本低,分离出来的氟化氢、氯化氢混合气体,通入到碱性浆液中进行中和吸收,获得低成本的氟、氯副产品,真正做到变有害物为可用物,处理过程中,不产生任何固体、液体排放物,既有利于环保,又最大程度减少锌损失,保障锌的得率,硫酸锌液中的有机物如酚类、烃类、烷类被炭化,既有利于电解锌的顺利生产,又有利于处理电解锌厂的含锌、镉等重金属废水,并可用这些废水直接溶解硫酸锌晶体,即消化了废水,还完全回收了其中的重金属。

附图说明

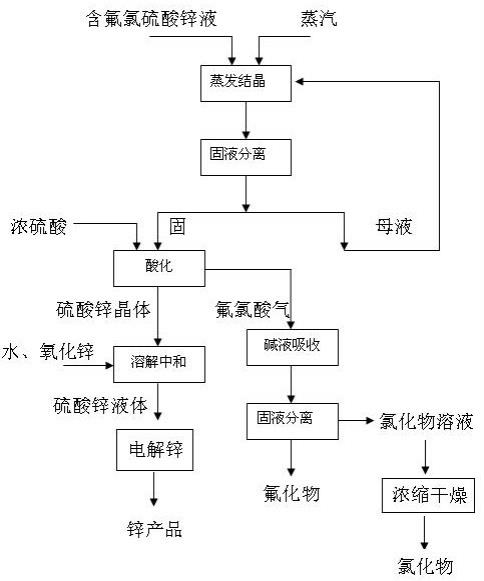

16.图1为本发明工艺流程图。

具体实施方式

17.下面结合实施例对本发明做进一步描述。

18.实施例1本实施例1是对云南某公司生产的高氟氯次氧化锌,用电解锌电解废液浸出得到的高氟氯硫酸锌液进行的处理,其中:含zn :155.29g/l,含f:763.74mg/l,含cl: 21.03g/l,ph值:5.0,具体步骤如下:1)蒸发结晶,将上述含有氟、氯的硫酸锌液送入常规的mvr蒸发设备中进行蒸发结晶,控制结晶温度≥70℃,得到一水硫酸锌晶体及母液混合物;2)固液分离,将步骤1)的一水硫酸锌晶体与母液混合物,经常规离心机分离,并在分离过程中控制固体一水硫酸锌晶体含水率为6.3%,该含水率不包括结晶水,得到含有氟氯的一水硫酸锌晶体和母液,母液返回步骤1)参与蒸发结晶;3)酸化,将步骤2)的含有氟氯的一水硫酸锌晶体与工业级浓硫酸混合并加热至180℃,混合比按硫酸锌晶体中的氟︰浓硫酸=1︰5.5的质量比,以及硫酸锌晶体中的氯︰浓硫酸=1︰3的质量比,使一水硫酸锌晶体中所含氟氯以氟化氢气体和氯化氢气体的形态逸出分离,得到脱除氟氯的一水硫酸锌晶体及氟化氢、氯化氢混合气体;脱除氟、氯后的硫酸锌液体成分为:zn :156.43g/l,f:23.65mg/l,cl:79.72mg/l;4)碱液吸收,将步骤3)逸出的氟化氢、氯化氢混合气体,通入到碱性浆液吸收中和,该碱性浆液是质量浓度为10%的石灰乳液,生成氟化钙沉淀和氯化钙溶液,按常规固液分离出氟化钙含量为82.75%的产品及氯化钙溶液,氯化钙溶液经常规浓缩、干燥后,得氯化钙产品;5)溶解中和,用水将步骤3)的脱除氟、氯的一水硫酸锌晶体溶解成硫酸锌液体,加入氧化锌中和至ph值为5.0后,进入常规电解锌生产工艺,得到锌产品。

19.实施例2

本实施例是对云南某公司生产的高氟氯次氧化锌,用电解锌电解废液浸出得到的高氟氯硫酸锌液进行的处理,其中:成分为:zn:159.41g/l,f:485.91mg/l,cl:12.66g/l,ph值:5.4;具体步骤如下:1)蒸发结晶,将上述含有氟、氯的硫酸锌液送入常规的mvr蒸发设备中进行蒸发结晶,控制结晶温度≥70℃,得到一水硫酸锌晶体及母液混合物;2)固液分离,将步骤1)的一水硫酸锌晶体与母液混合物,经常规离心机分离,并在分离过程中控制固体一水硫酸锌晶体含水率为8.24%,该含水率不包括结晶水,得到含有氟氯的一水硫酸锌晶体和母液,母液返回步骤1)参与蒸发结晶;3)酸化,将步骤2)的含有氟氯的一水硫酸锌晶体与浓硫酸混合加热至200℃,混合比按硫酸锌晶体中的氟︰浓硫酸=1︰6的质量比,以及硫酸锌晶体中的氯︰浓硫酸=1︰4的质量比,使一水硫酸锌晶体中所含氟氯以氟化氢气体和氯化氢气体的形态逸出分离,得到脱除氟氯的一水硫酸锌晶体及氟化氢、氯化氢混合气体;脱除氟、氯后的硫酸锌液体成分为:zn :158.73g/l,f:17.15mg/l,cl: 47.96mg/l,氟、氯含量完全满足电解锌工艺要求;4)碱液吸收,将步骤3)逸出的氟化氢、氯化氢混合气体,通入到碱性浆液吸收中和,该碱性浆液是质量浓度为20%的铝酸钙浆液,生成氟化钙沉淀和氯化铝溶液,按常规固液分离出氟化钙含量为71.39%的产品及氯化铝溶液,氯化铝溶液经常规浓缩、干燥后,得氯化铝产品;5)溶解中和,用水将步骤3)的脱除氟、氯的一水硫酸锌晶体溶解成硫酸锌液体,加入氧化锌中和至ph值为5.4后,进入常规电解锌生产工艺,得到锌产品。

20.实施例3本实施例是对云南某公司生产的高氟氯次氧化锌,用电解锌电解废液浸出得到的高氟氯硫酸锌液进行的处理,其中:成分为:zn:147.76g/l,f:748.50mg/l,cl:16.78g/l,ph值:5.3;具体步骤如下:1)蒸发结晶,将上述含有氟、氯的硫酸锌液送入常规的mvr蒸发设备中进行蒸发结晶,控制结晶温度≥70℃,得到一水硫酸锌晶体及母液混合物;2)固液分离,将步骤1)的一水硫酸锌晶体与母液混合物,经常规离心机分离,并在分离过程中控制固体一水硫酸锌晶体含水率为7.22%,该含水率不包括结晶水,得到含有氟氯的一水硫酸锌晶体和母液,母液返回步骤1)参与蒸发结晶;3)酸化,将步骤2)的含有氟氯的一水硫酸锌晶体与浓硫酸混合加热至220℃,混合比按硫酸锌晶体中的氟︰浓硫酸=1︰7的质量比,以及硫酸锌晶体中的氯︰浓硫酸=1︰3.5的质量比,使一水硫酸锌晶体中所含氟氯以氟化氢气体和氯化氢气体的形态逸出分离,得到脱除氟氯的一水硫酸锌晶体及氟化氢、氯化氢混合气体;脱除氟、氯后的硫酸锌液体成分为:zn:148.37g/l,f:42.57mg/l,cl:75.36mg/l,氟、氯含量完全满足电解锌工艺要求;4)碱液吸收,将步骤3)逸出的氟化氢、氯化氢混合气体,通入到碱性浆液吸收中和,该碱性浆液是质量浓度为30%的氧化镁浆液,生成氟化镁沉淀和氯化镁溶液,按常规固液分离出氟化镁含量为72.55%的产品及氯化镁溶液,氯化镁溶液经常规浓缩、干燥后,得氯化镁产品;5)溶解中和,用水将步骤3)的脱除氟、氯的一水硫酸锌晶体溶解成硫酸锌液体,加入氧化锌中和至ph值为5.3后,进入常规电解锌生产工艺,得到锌产品。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1