一种自除氧合成氨塔及可再生能源合成氨系统

1.本发明涉及清洁能源转化与存储技术领域,具体涉及一种自除氧合成氨塔及可再生能源合成氨系统。

背景技术:

2.目前,我国风能、太阳能等可再生能源发电行业发展迅速,但这些可再生能源受季节和天气条件的影响而波动较大,与相对稳定的用电需求不完全匹配,为减小可再生能源波动对电网造成的负面影响,经常会产生“弃风”、“弃光”和“弃水”等“三弃”现象,导致可再生能源利用率较低。我国每年“三弃”电力规模高达1000亿千瓦时,相当于三峡电站的年发电量。因此,为难以并网使用的可再生电力能源开拓新的使用领域具有巨大的经济效益和社会效益。

3.采用电解水制氢,可以实现大规模、高效的可再生能源消纳,而将氢气作为能源载体,可提高能源系统韧性,并实现不同地区间能量的再分配。但由于氢气密度小、难液化,目前较为成熟的高压储氢需要35

‑

70mpa,需消耗大量压缩功,且质量储氢密度仅5%左右,导致氢气储运成本高。

4.氨是现代工业和农业生产最为基础的化工原料之一,具有易液化、体积能量密度高、无碳排放、不易燃、安全性高等优点,有望作为高效的氢载体应用于新能源领域,解决氢气储运的瓶颈问题。

5.现代工业合成氨通常采用哈伯

‑

博施(haber

‑

bosch)工艺,将氢气和氮气通入高温、高压反应器中发生催化反应制得氨。传统的工艺流程中,氢气是通过化石燃料的催化气化/重整耦合水气变换反应制得的,该过程中排放的大量co2约占全球碳排放的1.2%。因此,针对工业化合成氨存在高能耗、高碳排放等问题,将无碳、清洁的可再生能源电力与合成氨工业有机结合,发展高效、清洁的可再生能源工业化合成氨技术对于中国的可持续发展之路具有重大的战略意义。

6.基于可再生能源的合成氨工艺,是通过电解水制取氢气,并利用空气分离技术制取氮气,而后采用哈伯

‑

博施(haber

‑

bosch)工艺进行氨合成。目前电解水技术中较为成熟的是碱性电解水和质子交换膜电解水技术,所制取的氢气均包含一定量的氧气和水,需设置氢气纯化装置(gb/t19774

‑

2005),而且空气分离所得的氮气中也包含少量的氧气,因此可再生能源合成氨工艺中需设置除氧除水装置,以消除氧气和水对合成氨过程的影响,整体系统较为复杂且设备数量多。针对可再生能源合成氨的应用场景,小型化和分布式是合成氨工艺发展的方向之一,因此需要简化整体工艺流程并减少设备数量。

技术实现要素:

7.本发明旨在解决现有的可再生能源合成氨工艺中需要设置除氧除水装置而导致整体系统工艺复杂、设备数量多、不利于小型化等问题,提出一种新型高效、紧凑的自除氧合成氨塔及可再生能源合成氨系统。

8.本发明采用如下技术方案:

9.一种自除氧合成氨塔,包括反应器外筒,所述反应器外筒上设有原料气进入管和产物气出气管,所述反应器外筒内套装有触媒框和除氧罐,所述触媒框内装设有合成氨催化剂的催化剂床层;所述反应器外筒与所述触媒框间形成环隙气体通道ⅱ,所述环隙气体通道ⅱ的一端与所述产物气出气管连通;

10.所述催化剂床层内设置一中心管,所述中心管的一端通过所述除氧罐与所述原料气进入管连通,其另一端封闭且设置于所述催化剂床层内部,沿所述中心管的轴向在其管壁上开设若干气孔;

11.所述触媒框内布置若干穿越所有所述催化剂床层内部的换热管束,每个所述换热管束的一端分别与高压进水管连通,其另一端与蒸汽管连通;

12.原料气经所述除氧罐除氧后借助所述中心管进入与其连通的所述触媒框内进行合成氨反应,反应产物通过所述环隙气体通道ⅱ,自所述产物气出气管排出;各所述换热管束中高压水吸收来自所述触媒框内的反应热发生相变,生成高压蒸汽后,自所述蒸汽管排出。

13.所述反应器外筒内还设有一换热器,所述换热器的第一冷气口与所述除氧罐的出气口连通,所述换热器的第二冷气口与所述中心管连通,所述换热器的第一热气口与所述环隙气体通道ⅱ连通,所述换热器的第二热气口与所述产物气出气管连通,所述换热器的第一热气口与第二热气口作为连通的一对,用于通过热交换加热原料气,所述换热器的第一冷气口与第二冷气口作为连通的一对,用于通过热交换冷却产物气。

14.所述除氧罐为两个,分别为第一除氧罐和第二除氧罐,每个所述除氧罐上分别设有第一进气口、第二进气口、第一出气口和第二出气口,每个所述除氧罐的第一进气口与所述原料气进入管连通,其第二进气口与所述环隙气体通道ⅱ连通,所述第一除氧罐的第一出气口与所述换热器的第一冷气口连通,所述第二除氧罐的第一出气口与所述换热器的第二冷气口连通,且在所述第二除氧罐的第一出气口与所述换热器的第二冷气口之间的管路上、所述第一除氧罐的第一出气口与所述换热器的第一冷气口之间的管路上分别设有与所述中心管的进气端连通的第一进气支管和第二进气支管;所述第一除氧罐的第二出气口与所述换热器的第一热气口连通,所述第二除氧罐的第二出气口与所述换热器的第二热气口连通,且在所述第一除氧罐的第二出气口与所述换热器的第一热气口之间的连通管路上、所述第二除氧罐的第二出气口与所述换热器的第二热气口之间的连通管路上分别设有与所述产物气出气管连通的第一出气支管和第二出气支管;

15.所述第一除氧罐的第一进气口、第二进气口、第一出气口和第二出气口处分别设有第一控制阀、第十二控制阀、第三控制阀和第四控制阀,所述第二除氧罐的第一进气口、第二进气口、第一出气口和第二出气口处分别设有第十控制阀、第十一控制阀、第八控制阀和第七控制阀,所述第一进气支管和第二进气支管上分别设有第二控制阀和第九控制阀,所述第一出气支管和第二出气支管上分别设有第五控制阀和第六控制阀。

16.所述反应器外筒上还设有1#副线进气管,自所述产物气出气管排出的合成氨产物气经液化分离出液氨后,其余气体作为循环气分别自所述原料气进入管和1#副线进气管进入所述合成氨塔内;所述1#副线进气管与所述环隙气流通道ⅱ连通,自所述1#副线进气管进入的循环气与自所述原料气进入管进入的气体混合并进行热交换。

17.优选地,所述反应器外筒内套装有反应器内筒,所述触媒框连同所述换热器和除氧罐一同套装于所述反应器内筒内部,且所述换热器和除氧罐隔离设置于所述触媒框的一端,所述环隙气流通道ⅱ设置于所述触媒框与所述反应器内筒之间;所述反应器外筒与所述反应器内筒间形成环隙气流通道ⅰ,所述除氧罐的第一进气口与所述环隙气流通道ⅰ的一端相连通,所述原料气进入管与所述环隙气流通道ⅰ的另一端相连通。

18.所述换热器和除氧罐隔离设置于所述触媒框的上方,位于所述反应器内筒的下方的所述反应器外筒内设有换热组件,所述换热组件包括进水管、储水罐和换热管束,所述储水罐位于所述反应器外筒内部下方,所述进水管穿过所述反应器外筒,与所述储水罐连通,为所述储水罐提供高压水,所述换热管束与所述储水罐连通。

19.所述换热管束上远离所述储水罐的一端通过汽包与所述蒸汽管连通,将所述换热管束内的蒸汽通过所述汽包分离后自所述蒸汽管排出。

20.所述第一催化剂床层中的合成氨催化剂为fe基催化剂、ni基催化剂、ru基催化剂中的一种,载体为活性炭、氧化铝、氧化镁、二氧化铈、氧化钡中的一种或多种;所述除氧罐中的脱氧催化剂为fe基催化剂、复合金属氧化催化剂中的一种,载体为活性炭、氧化铝、沸石、氧化镁、二氧化铈、氧化钡中的一种或者多种。

21.一种可再生能源合成氨系统,包括合成氨塔、电解水装置、氮源提供装置、混合器、氨冷凝器组、气液分离器和贮槽,所述电解水装置的氢气出口和氮源提供装置的氮气出口分别与所述混合器的进气口连通,所述混合器的出气口与所述合成氨塔的原料气进入管连通;原料氢气和氮气经所述混合器混合后通过所述原料气进入管进入所述合成氨塔进行氨的合成,所述合成氨塔的产物气出气管依次与所述氨冷凝器组、气液分离器连通,所述气液分离器的出口为两个,分别为出液口和排气口,所述出液口与所述贮槽连通,所述排气口与所述原料气进入管连通,在所述合成氨塔内合成的氨混合气中的氨经所述氨冷凝器组冷凝液化后,连同未液化的气体一起进入所述气液分离器中,其中液氨通过所述出液口进入到所述贮槽中储存,未液化的气体作为循环气体经所述原料气进入管进入所述合成氨塔。

22.所述合成氨塔上设有1#副线进气管,所述1#副线进气管与所述环隙气流通道ⅱ连通;所述氨分离装置上的排气口分两个管路,分别与所述原料气进入管和1#副线进气管连通,循环气体分别经所述原料气进入管和1#副线进气管进入所述合成氨塔。

23.所述系统还包括供电机构,所述供电机构与所述电解水装置电性连接,为所述电解水装置电解水提供电能;所述供电机构为光伏、风电、水电、潮汐发电中的一种或几种。

24.所述供电机构还可通过一逆变器与外部电网电性连接。

25.所述氮源提供装置为使用空气分离供氮的膜分离装置或变压吸附装置。

26.所述氨冷凝器组包括串联设置的水冷却器和氨冷器,所述水冷却器的进口与所述产物气出气管连通,所述氨冷器的出口与所述气液分离器的进口连通;所述氨分离装置的排气口依次联通有循环机和循环油分离器后分别与所述原料气进入管和1#副线进气管连通;

27.所述循环机和所述循环油分离器分别与所述逆变器电性连接,通过所述供电机构或外部电网为所述循环机和循环油分离器提供电能。

28.所述电解水装置的工作压力为0.1mpa

‑

10mpa,工作温度为≤90℃;

29.所述原料气进入管中通入的原料气与循环气的比例为1:1.5~1:4,所述原料气进

入管和1#副线进气管中通入的循环气的比例为0:10~5:5。

30.本发明技术方案,具有如下优点:

31.a、本发明中的合成氨塔,在塔内设置除氧罐实现氧气的脱除,氧气在催化剂作用下与氢气反应生成水,水被催化剂载体吸附,除氧罐周期性再生,将水脱附实现反应器的长期稳定运行,且将除氧罐及其管路集成于同一塔体内,整体结构紧凑,更易于实现系统的小型化。

32.b、本发明中的合成氨塔,可进行高效的热传递,借助换热器,通过产物气预热原料气,原料气经预热后再进入催化剂床,利于氨合成反应的进行,具有节能降耗的优点。

33.c、本发明中的合成氨塔,在径向催化剂床内布置通有冷水的多个换热管束,通过调节水管内压力和换热管束的布置来调控催化剂床层温度,代替冷激副线或床层间的冷却;在径向床层内布置换热管束,实现副产蒸汽。

34.d、本发明中可再生能源合成氨系统,可再生能源包括但不限于光伏、风电、水电、潮汐能发电等,可选择并网和离网两个模式:并网模式下,可再生能源在电网允许的容量范围内并网,多余电力用于电解水制氢,在可再生能源电力不足时还可利用电网电力满足基本生产需求,尤其是利用波谷电价提高经济性;离网模式下,可再生能源电力全部用于电解水制氢合成氨。

35.e、本发明电解水操作在0.1

‑

10mpa压力下,与合成氨过程的压力匹配,无需对氢气进行额外增压,与现有技术相比,本发明可省去电解水和合成氨中间的增压过程,即无需压缩机及配套设备。

36.f、本发明中电解水的产物氢无需进行除氧除水;氮气可来源于现场空气分离以及直接购置的液氮,若采用现场空气分离,可使用膜分离技术、变压吸附、深冷技术等;氢氮原料气中的氧气可在合成氨塔中脱除,因此可适当降低对合成氨原料气中氧含量的要求。

37.g、本发明的整套系统除了能够在低温低压条件下高效合成氨,还能够副产高压蒸汽和高纯氧,具有高能量效率、高经济效益的特点。

附图说明

38.为了更清楚地说明本发明具体实施方式,下面将对具体实施方式中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

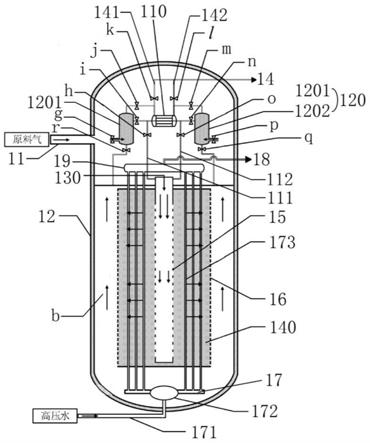

39.图1为本发明中自除氧合成氨塔整体结构示意图(一);

40.图2为本发明中自除氧合成氨塔整体结构示意图(二);

41.图3为本发明中除氧罐和换热器连接结构示意图;

42.图4为本发明中可再生能源合成氨系统整体结构示意图。

43.图中标识如下:

[0044]1‑

合成氨塔

[0045]

11

‑

原料气进入管,111

‑

第一进气支管,112

‑

第二进气支管;12

‑

反应器外筒;13

‑

反应器内筒;14

‑

产物气出气管;15

‑

中心管;16

‑

触媒框;17

‑

换热组件,171

‑

进水管,172

‑

储水罐,173

‑

换热管束;18

‑

蒸汽管;19

‑

汽包;110

‑

换热器,1101

‑

第一冷气口,1102

‑

第二冷气口,1103

‑

第一热气口,1104

‑

第二热气口;120

‑

除氧罐,1201

‑

第一除氧罐,1202

‑

第二除氧罐;

130

‑

1#副线进气管,140

‑

催化剂床层;

[0046]

a

‑

环隙气流通道ⅰ,b

‑

环隙气流通道ⅱ,c

‑

第一进气口,d

‑

第二进气口,e

‑

第一出气口,f

‑

第二出气口,g

‑

第一控制阀,h

‑

第二控制阀,i

‑

第三控制阀,j

‑

第四控制阀,k

‑

第五控制阀,l

‑

第六控制阀,m

‑

第七控制阀,n

‑

第八控制阀,o

‑

第九控制阀,p

‑

第十控制阀,q

‑

第十一控制阀,r

‑

第十二控制阀;

[0047]2‑

电解水装置;3

‑

氮源提供装置;4

‑

混合器;5

‑

氨冷凝器组,51

‑

水冷却器,52

‑

氨冷器;6

‑

气液分离器,61

‑

出液口,62

‑

排气口;7

‑

贮槽;8

‑

供电机构,81

‑

逆变器;9

‑

循环机;10

‑

循环油分离器;20

‑

减压阀;30

‑

压缩机。

具体实施方式

[0048]

下面将结合附图对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0049]

如图1、图3所示,本发明提供了一种自除氧合成氨塔,包括反应器外筒12,反应器外筒12上设有原料气进入管11和产物气出气管14,反应器外筒12内套装有触媒框16和n个除氧罐120,其中n≥2,触媒框16内装设有合成氨催化剂的催化剂床层140;反应器外筒12与触媒框16间形成环隙气体通道ⅱb,环隙气体通道ⅱb的一端与产物气出气管14连通。催化剂床层140的中部沿其高度方向设置一中心管15,中心管15的一端通过除氧罐120与原料气进入管11连通,其另一端封闭且设置于催化剂床层140内部,沿中心管15的轴向在其管壁上开设若干气孔。触媒框16内布置若干穿越所有催化剂床层140内部的换热管束173,每个换热管束173的一端分别与高压进水管连通,其另一端与蒸汽管18连通。原料气经除氧罐120除氧后借助中心管15进入与其连通的触媒框16内进行合成氨反应,反应产物通过环隙气体通道ⅱb,自产物气出气管14排出;各换热管束173中高压水吸收来自触媒框16内的反应热发生相变,生成高压蒸汽后,自蒸汽管18排出。本发明合成氨塔,在塔内设置除氧罐实现氧气的脱除,氧气在催化剂作用下与氢气反应生成水,水被催化剂载体吸附,除氧罐周期性再生,将水脱附实现反应器的长期稳定运行,且将除氧罐及其管路集成于同一塔体内,整体结构紧凑,更易于实现系统的小型化。在径向催化剂床内布置通有冷水的多个换热管束,通过调节水管内压力和换热管束的布置来调控催化剂床层温度,代替冷激副线或床层间的冷却;在径向床层内布置换热管束,实现副产蒸汽。

[0050]

进一步地,反应器外筒12内还设有一换热器110,换热器110的第一冷气口1101与除氧罐120的出气口连通,换热器110的第二冷气口1102与中心管15连通,换热器110的第一热气口1103与环隙气体通道ⅱb连通,换热器110的第二热气口1104与产物气出气管14连通,换热器110的第一热气口1103与第二热气口1104作为连通的一对,用于通过热交换加热原料气,换热器110的第一冷气口1101与第二冷气口1102作为连通的一对,用于通过热交换冷却产物气。本发明合成氨塔,可进行高效的热传递,借助换热器,通过产物气预热原料气,原料气经预热后再进入催化剂床,利于氨合成反应的进行,具有节能降耗的优点。

[0051]

优选地,除氧罐120为两个,分别为第一除氧罐1201和第二除氧罐1202,每个除氧罐120上分别设有第一进气口c、第二进气口d、第一出气口e和第二出气口f,每个除氧罐120的第一进气口c与原料气进入管11连通,其第二进气口d与环隙气体通道ⅱb连通,第一除氧

罐1201的第一出气口e与换热器110的第一冷气口1101连通,第二除氧罐1202的第一出气口e与换热器110的第二冷气口1102连通,且在第二除氧罐1202的第一出气口e与换热器110的第二冷气口1102之间的连通管路上、第一除氧罐1201的第一出气口e与换热器110的第一冷气口1101之间的连通管路上分别设有与中心管15的进气端连通的第一进气支管111和第二进气支管112。第一除氧罐1201的第二出气口f与换热器110的第一热气口1103连通,第二除氧罐1202的第二出气口f与换热器110的第二热气口1104连通,且在第一除氧罐1201的第二出气口f与换热器110的第一热气口1103之间的管路上、第二除氧罐1202的第二出气口f与换热器110的第二热气口1104之间的管路上分别设有与产物气出气管14连通的第一出气支管141和第二出气支管142。第一除氧罐1201的第一进气口c、第二进气口d、第一出气口e和第二出气口f处分别设有第一控制阀g、第十二控制阀r、第三控制阀i和第四控制阀j,第二除氧罐1202的第一进气口c、第二进气口d、第一出气口e和第二出气口f处分别设有第十控制阀p、第十一控制阀q、第八控制阀n和第七控制阀m,第一进气支管111和第二进气支管112上分别设有第二控制阀h和第九控制阀o,第一出气支管141和第二出气支管142上分别设有第五控制阀k和第六控制阀l。

[0052]

反应器外筒12上还设有1#副线进气管130,自产物气出气管14排出的合成氨产物气经液化分离出液氨后,其余气体作为循环气分别自原料气进入管11和1#副线进气管130进入合成氨塔内。1#副线进气管130与环隙气流通道ⅱb连通,自1#副线进气管130进入的循环气与自原料气进入管11进入的气体混合并进行热交换。

[0053]

如图2所示,反应器外筒12内套装有反应器内筒13,触媒框16连同换热器110和除氧罐120一同套装于反应器内筒13内部,且换热器110和除氧罐120隔离设置于触媒框16上方,环隙气流通道ⅱb设置于触媒框16与反应器内筒13之间。反应器外筒12与反应器内筒13间形成环隙气流通道ⅰa,除氧罐120的第一进气口c与环隙气流通道ⅰa的一端相连通,原料气进入管11与环隙气流通道ⅰa的另一端相连通。

[0054]

位于反应器内筒13的下方的反应器外筒12内设有换热组件17,换热组件17包括进水管171、储水罐172和换热管束173,储水罐172位于反应器外筒12内部下方,进水管171穿过反应器外筒12,与储水罐172连通,为储水罐172提供高压水,换热管束173与储水罐172连通。

[0055]

换热管束173上远离储水罐172的一端通过汽包19与蒸汽管18连通,将换热管束173内的蒸汽通过汽包19分离后自蒸汽管18排出。

[0056]

第一催化剂床层140中的合成氨催化剂为fe基催化剂、ni基催化剂、ru基催化剂中的一种,载体为活性炭、氧化铝、氧化镁、二氧化铈、氧化钡中的一种或多种。除氧罐120中的脱氧催化剂为fe基催化剂、复合金属氧化催化剂中的一种,载体为活性炭、氧化铝、沸石、氧化镁、二氧化铈、氧化钡中的一种或者多种。

[0057]

使用时,由氢气和氮气混合而成的原料气通过原料气进入管11进入合成氨塔,原料气先流经环隙气流通道ⅰa,再通过反应器内筒13上的通道经过第一控制阀g进入第一除氧罐1201,在第一除氧罐1201中氧气在催化剂作用下与氢气发生反应生成水,而水被催化剂载体所吸附,实现氧气的脱除,而后气体经过第三控制阀i进入换热器110,吸收热量后经过第九控制阀o进入中心管15,再从中心管15壁面上分布的孔进入催化剂床层140发生合成氨反应,在催化剂床层140中气体呈离心方向流动。反应后的气体流至触媒框16和反应器内

筒13之间的环隙气流通道ⅱb,经过第十一控制阀q进入第二除氧罐1202,在第二除氧罐1202中,在高温气体吹扫下,被催化剂载体吸附的水发生脱附,实现第二除氧罐1202的再生,而后气体经过第七控制阀m进入换热器110对氢氮原料气进行加热,从换热器110出来后经过第五控制阀k后离开合成氨塔。上述过程中第一除氧罐1201处于“除氧”工作模式,而第二除氧罐1202处于“再生”工作模式,运行一段时间后,通过调整各控制阀的开闭状态,将第一除氧罐1201设置为“再生”工作模式,而第二除氧罐1202设置为“除氧”工作模式,如下表所示。

[0058][0059][0060]

除氧罐的个数至少为2个,也可以采用更多个,实现周期性的交替再生。

[0061]

如图4所示,本发明还提供了一种可再生能源合成氨系统,包括上述合成氨塔1、电解水装置2、氮源提供装置3、混合器4、氨冷凝器组5、气液分离器6和贮槽7,电解水装置2的氢气出口和氮源提供装置3的氮气出口分别与混合器4的进气口连通,混合器4的出气口与合成氨塔1的原料气进入管11连通,原料氢气和氮气经混合器4混合后通过原料气进入管11进入合成氨塔1进行氨的合成,合成氨塔1的产物气出气管14依次与氨冷凝器组5、气液分离器6连通,气液分离器6的出口为两个,分别为出液口61和排气口62,出液口61与贮槽7连通,

排气口62与原料气进入管11连通,在合成氨塔1内合成的氨混合气中的氨经氨冷凝器组5冷凝液化后,连同未液化的气体一起进入气液分离器6中,其中液氨通过出液口61进入到贮槽7中储存,未液化的气体部分驰放后作为循环气体经原料气进入管11进入合成氨塔1。

[0062]

合成氨塔1上设有1#副线进气管130,1#副线进气管130与环隙气流通道ⅱb连通;氨分离装置6上的排气口62分两个管路,分别与原料气进入管11和1#副线进气管130连通,循环气体分别经原料气进入管11和1#副线进气管130进入合成氨塔1。原料气进入管11中通入的原料气与循环气的比例为1:1.5~1:4,原料气进入管11和1#副线进气管130中通入的循环气的比例为0:10~5:5。

[0063]

所述系统还包括供电机构8,供电机构8与电解水装置2电性连接,为电解水装置2电解水提供电能。供电机构8为光伏、风电、水电、潮汐发电中的一种或几种。供电机构8还可通过一逆变器81与外部电网电性连接。本发明中可再生能源合成氨系统,可再生能源包括但不限于光伏、风电、水电、潮汐能发电等。光伏通过dc

‑

dc转换器,风电和水电通过ac

‑

dc转换器,与经过逆变器81的电网电力并入一条总线上,再通过dc

‑

dc转换器驱动高压电解水装置2工作。可再生能源的接入可分为离网和并网两种模式:离网模式下,可再生能源电力全部用于电解水制氢合成氨。并网模式下,可再生能源在电网允许的容量范围内并网,多余电力用于电解水制氢,在可再生能源电力不足时可利用电网电力满足基本的制氢生产需求,尤其是利用波谷电价提高本系统工艺的经济性,还能够起到调节可再生能源电力与电网负荷平衡的作用。

[0064]

氮源提供装置3为使用空气分离供氮的膜分离装置或变压吸附装置。外部净化后的水经过压缩机30加压,送入高压电解水装置2分解为氢气和氧气,氢气与空气分离供氮装置产生的氮气按一定比例混合后形成合成氨原料气,送入后端的合成氨工段。本发明电解水操作在0.1

‑

10mpa压力下,与合成氨过程的压力匹配,无需对氢气进行额外增压,与现有技术相比,本发明可省去电解水和合成氨中间的增压过程,即无需压缩机及配套设备。电解水和空气分离供氮装置均可副产高纯氧气,合成氨原料气中的氢气还可以来自工业副产氢。

[0065]

另外,氨冷凝器组5包括串联设置的水冷却器51和氨冷器52,水冷却器51的进口与产物气出气管14连通,氨冷器52的出口与气液分离器6的进口连通。气液分离器6的排气口62依次联通有循环机9和循环油分离器10后分别与原料气进入管11和1#副线进气管130连通,气液分离器6出口气体一部分作为弛放气排出,一部分作为循环气经过循环机9和循环油分离器10后,通过原料气进入管11和1#副线进气管130进入合成氨塔,实现塔内部温度分布的调控。循环机9和循环油分离器10分别与逆变器81电性连接,通过供电机构8或外部电网为循环机9和循环油分离器10提供电能。

[0066]

本发明中电解水的产物氢无需进行除氧除水;氮气可来源于现场空气分离以及直接购置的液氮,若采用现场空气分离,可使用膜分离技术、变压吸附、深冷技术等;氢氮原料气中的氧气可在合成氨塔中脱除,因此可适当降低对合成氨原料气中氧含量的要求。可采用的氨分离技术包括但不限于氨冷却分离、氨吸附分离和氨吸收分离技术中的一种甚至多种。

[0067]

本发明的整套系统除了能够在低温低压条件下高效合成氨,还能够副产高压蒸汽和高纯氧,具有高能量效率、高经济效益的特点。

[0068]

实施例1:

[0069]

合成氨塔层面:

[0070]

原料气进入管入口气体氢氮体积比为2.5:1,压力为10mpa、温度为25℃;

[0071]

原料气进入管入口气体中氧气含量0.93%;

[0072]

除氧罐空速:4000h

‑1;

[0073]

合成氨催化剂床层空速:5000h

‑1;

[0074]

合成氨催化剂床层出口温度:400℃;

[0075]

进水管高压水压力为11mpa,温度为25℃;

[0076]

蒸汽管道出口蒸气温度为320℃,压力11mpa;

[0077]

产物气出气管出口氨浓度为21.5%。

[0078]

系统工艺层面:

[0079]

在并网模式下,可再生能源在电网允许的容量范围内并网,多余电力用于电解水制氢,在可再生能源电力不足时还可利用电网电力满足基本生产需求,尤其是利用波谷电价提高经济性,还能够起到调节可再生能源电力与电网负荷平衡的作用。

[0080]

电解水装置工作压力10mpa,工作温度80℃,产生的氢气纯度99.5%;

[0081]

空气膜分离得到的氮气纯度98%;

[0082]

原料气氢氮体积比为2.5:1,原料气与循环气的比例为1:2;

[0083]

循环气的分配比例:原料气进入管95%、1#副线进气管5%;

[0084]

合成氨压力10mpa,氨转化率34%;

[0085]

副产蒸汽温度为320℃,压力11mpa。

[0086]

实施例2:

[0087]

合成氨塔层面:

[0088]

原料气进入管入口气体氢氮体积比为2.5:1,压力为10mpa、温度为25℃;

[0089]

原料气进入管入口气体中氧气含量1%;

[0090]

除氧罐空速:5000h

‑1;

[0091]

合成氨催化剂床层空速:5000h

‑1;

[0092]

合成氨催化剂床层出口温度:400℃;

[0093]

进水管高压水压力为11mpa,温度为25℃;

[0094]

蒸汽管道出口蒸气温度为320℃,压力11mpa;

[0095]

产物气出气管出口氨浓度为21.5%。

[0096]

系统工艺层面:

[0097]

电解水装置工作压力10mpa,工作温度80℃,产生的氢气纯度99%;

[0098]

空气分离采用变压吸附技术得到的氮气纯度99%;

[0099]

原料气氢氮体积比为2.5:1,原料气与循环气的比例为1:2;

[0100]

循环气的分配比例:原料气进入管90%、1#副线进气管10%;

[0101]

合成氨压力10mpa,氨转化率34%;

[0102]

副产蒸汽温度为320℃,压力11mpa。

[0103]

实施例3:

[0104]

合成氨塔层面:

[0105]

原料气进入管入口气体氢氮体积比为2.5:1,压力为7mpa、温度为25℃;

[0106]

原料气进入管入口气体中氧气含量1.2%;

[0107]

除氧罐空速:3000h

‑1;

[0108]

合成氨催化剂床层空速:5000h

‑1;

[0109]

合成氨催化剂床层出口温度:400℃;

[0110]

进水管高压水压力为8mpa,温度为25℃;

[0111]

蒸汽管道出口蒸气温度为295℃,压力8mpa;

[0112]

产物气出气管出口氨浓度为16.8%。

[0113]

系统工艺层面:

[0114]

电解水装置工作压力7mpa,工作温度80℃,产生的氢气纯度99.5%;

[0115]

空气膜分离得到的氮气纯度97%;

[0116]

原料气氢氮体积比为2.5:1,原料气与循环气的比例为1:2;

[0117]

循环气的分配比例:原料气进入管88%、1#副线进气管12%;

[0118]

合成氨压力7mpa,氨转化率28%;

[0119]

副产蒸汽温度为295℃,压力8mpa。

[0120]

实施例4:

[0121]

原料气进入管入口气体氢氮体积比为2.5:1,压力为5mpa、温度为25℃;

[0122]

原料气进入管入口气体中氧气含量0.5%;

[0123]

除氧罐空速:5000h

‑1;

[0124]

合成氨催化剂床层空速:5000h

‑1;

[0125]

合成氨催化剂床层出口温度:350℃;

[0126]

进水管高压水压力为6mpa,温度为25℃;

[0127]

蒸汽管道出口蒸气温度为280℃,压力6mpa;

[0128]

产物气出气管出口氨浓度为6%。

[0129]

系统工艺层面:

[0130]

电解水装置工作压力5mpa,工作温度80℃,产生的氢气纯度99.5%;

[0131]

空气分离采用变压吸附得到的氮气纯度99.5%;

[0132]

原料气氢氮体积比为2.5:1,原料气与循环气的比例为1:2;

[0133]

循环气的分配比例:原料气进入管95%、1#副线进气管5%;

[0134]

合成氨压力5mpa,氨转化率11%;

[0135]

副产蒸汽温度为280℃,压力6mpa。

[0136]

实施例5:

[0137]

原料气进入管入口气体氢氮体积比为2.5:1,压力为0.1mpa、温度为25℃;

[0138]

原料气进入管入口气体中氧气含量0.5%;

[0139]

除氧罐空速:5000h

‑1;

[0140]

合成氨催化剂床层空速:5000h

‑1;

[0141]

合成氨催化剂床层出口温度:350℃;

[0142]

进水管高压水压力为7mpa,温度为25℃;

[0143]

蒸汽管道出口蒸气温度为290℃,压力7mpa;

[0144]

产物气出气管出口氨浓度为5%。

[0145]

系统工艺层面:

[0146]

电解水装置工作压力0.1mpa,工作温度80℃,产生的氢气纯度99.5%;

[0147]

空气分离采用变压吸附得到的氮气纯度99.5%;

[0148]

原料气氢氮体积比为2.5:1,原料气与循环气的比例为1:2;

[0149]

循环气的分配比例:原料气进入管92%、1#副线进气管8%;

[0150]

合成氨压力0.1mpa,氨转化率8.5%;

[0151]

副产蒸汽温度为290℃,压力7mpa。

[0152]

显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引伸出的显而易见的变化或变动仍处于本发明的保护范围之中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1