一种改善人造大理石色差的方法与流程

一种改善人造大理石色差的方法

【技术领域】

1.本发明涉及改善色差技术领域,具体涉及一种改善人造大理石色差的方法。

背景技术:

2.人造岗石,又称合成石、再造石、工程石。它是以天然大理石、石粉为主要原材料,也可添加玻璃等材料作为点缀,以有机树脂或水泥为粘接剂,经真空搅拌、高压震荡成型,再经过室温固化等工序而制成的合成石。

3.人造岗石产品运用于酒店、地铁、商场、家居的场地下,随着时间流逝,容易出现泛黄、泛红的现象,这是由于在人造岗石在生产过程中,运用同一批次的材料,生产出来的岗石会有不同的色差出现,这是因为人造石在制造过程中不会像天然大理石那样去认真选料、用料规划、分色,从而疏忽了人造石色差对生产加工的影响,以致于生产出来的产品加工完后发现产品之间的色差,导致产品的报废和重新加工,既浪费了生产时间、增加了产品的生产成本、造成了损失,又影响了工程的按期竣工、开业,对企业造成了严重的不良影响。

技术实现要素:

4.本发明主要解决的技术问题是如何改善色差,在不影响其本身的性能上,提供一种更有效的方法改善色差问题。

5.为实现以上技术目的,本发明采用以下技术方案:

6.一种改善人造大理石色差的方法,包括以下步骤:

7.(1)以重量百分数为单位,将碳酸钙粉60

‑

75%、助剂0.01

‑

1.53%、高岭土1

‑

2%、无机粘结剂10

‑

16%放入搅拌机当中进行充分搅拌,在搅拌频率为30

‑

50hz,速度为40

‑

300r/min下搅拌15

‑

20min,制得混合物a;

8.(2)把重量百分数为5

‑

7%的水加入到步骤(1)制得的混合物a当中进行搅拌混合,制得混合物b;

9.(3)将步骤(2)制得混合物b放入布料机中;

10.(4)利用布料机将混合物b均匀的布料在模具中,再经过压机真空抽压,真空度在0.095mpa以上,压制成型即可得到人造石产品,完成改善人造大理石色差。

11.进一步地,步骤(1)中所述助剂包括助剂a、助剂b、助剂c中的一种或几种混合而成。

12.进一步地,所述助剂a为4,4

‑

二氨基芪

‑

2,2

‑

二磺酸。

13.进一步地,所述4,4

‑

二氨基芪

‑

2,2

‑

二磺酸,以重量百分数为单位,添加量在0.01

‑

0.03%。

14.进一步地,所述助剂b包括木质素磺酸盐类减水剂、多环芳香族盐类减水剂、水溶性树脂磺酸盐类减水剂中的一种或多种。

15.进一步地,所述助剂b,以重量百分数为单位,添加量为0.1

‑

0.7%。

16.进一步地,所述助剂c为光稳定剂,由直链羟基哌啶醇和直链二元酸酯组成,添加

量为0.1

‑

0.8%。

17.进一步地,所述无机粘结剂为高铝水泥。

18.进一步地,步骤(1)中搅拌机的温度为25℃。

19.进一步地,步骤(2)中水的温度为25℃。

20.本发明具有以下有益效果:

21.(1)助剂a为4,4

‑

二氨基芪

‑

2,2

‑

二磺酸,起到色差改良的作用,可解决人造石产品泛黄、泛红的现象;助剂b为多环芳香族盐类减水剂,减少水、无机粘结剂、助剂a、助剂c的用量;助剂c为光稳定剂,由直链羟基哌啶醇和直链二元酸酯组成,起到稳定人造石产品的颜色作用,在助剂a、助剂b、助剂c相互配合下,协同降低了人造石产品的红度值和黄度值。

22.(2)本发明制得的人造石产品的压缩强度在93.6mpa以上,高于人造大理石标准压缩强度的87.2%以上,弯曲强度在12.8mpa以上,高于人造大理石标准压缩强度的28%以上,防火等级为a,与人造大理石标准防火等级一样,说明本发明的方法制得的人造石产品性能优,明显优于人造大理石标准,具有显著进步。

23.(3)本发明的人造石产品放到紫外老化箱500天后黄度值和红度值基本不变,说明产品的结合牢固度高,具有很强的耐光性。

24.(4)目前,对于人造岗石出现色差的问题,通常的做法是根据工人经验,进行反复调试,从而达到改善色差的问题,而这种方法的弊端是时间长,增加生产成本,虽然有一定的效果,但是并不明显。而本发明是对生产环境在相同情况下进行,再加入助剂a、助剂b、助剂c,在三者协同配合下,能够与碳酸钙粉等稳定结合,从而达到一个改善色差的效果。利用此项办法可减少色差之间的差距,提高产品开发效率,以及提升品质。

【具体实施方式】

25.为便于更好地理解本发明,通过以下实例加以说明,这些实施例属于本发明的保护范围,但不限制本发明的保护范围。

26.所述的改善人造大理石色差的方法,包括以下步骤:

27.(1)以重量百分数为单位,将碳酸钙粉60

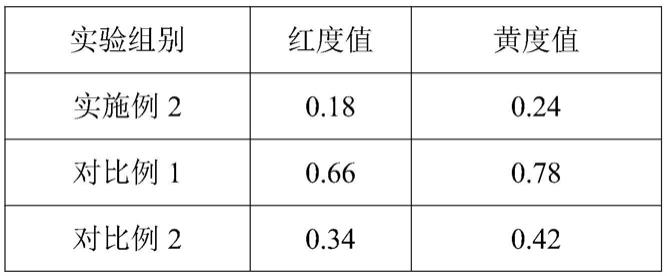

‑

75%、助剂0.01

‑

1.53%、高岭土1

‑

2%、无机粘结剂10

‑

16%放入恒温搅拌机当中进行充分搅拌,恒温搅拌机的温度为25℃,在搅拌频率为30

‑

50hz,速度为40

‑

300r/min下搅拌15

‑

20min,制得混合物a;所述助剂包括助剂a、助剂b、助剂c中的一种或几种混合而成;助剂a为4,4

‑

二氨基芪

‑

2,2

‑

二磺酸,添加量在0.01

‑

0.03%;

28.助剂b包括木质素磺酸盐类减水剂、多环芳香族盐类减水剂、水溶性树脂磺酸盐类减水剂中的一种或多种,添加量为0.1

‑

0.7%;

29.助剂c为光稳定剂,由直链羟基哌啶醇和直链二元酸酯组成,添加量为0.1

‑

0.8%;

30.无机粘结剂为高铝水泥;

31.(2)把重量百分数为5

‑

7%的恒温水加入到步骤(1)制得的混合物a当中进行搅拌混合,制得混合物b,恒温水的温度为25℃;

32.(3)将步骤(2)制得混合物b放入布料机中;

33.(4)利用布料机将混合物b均匀的布料在模具中,再经过压机真空抽压,真空度在0.095mpa以上,压制成型即可得到人造石产品,完成改善人造大理石色差。

34.下面通过更具体的实施例加以说明。

35.实施例1

36.一种改善人造大理石色差的方法,包括以下步骤:

37.(1)以重量百分数为单位,将碳酸钙粉75%、助剂1%、高岭土2%、无机粘结剂15%放入恒温搅拌机当中进行充分搅拌,恒温搅拌机的温度为25℃,在搅拌频率为32hz,速度为60r/min下搅拌20min,制得混合物a;所述助剂包括助剂a、助剂b、助剂c混合而成;助剂a为4,4

‑

二氨基芪

‑

2,2

‑

二磺酸,添加量在0.03%;

38.助剂b为木质素磺酸盐类减水剂,添加量为0.5%;

39.助剂c为光稳定剂,由直链羟基哌啶醇和直链二元酸酯组成,添加量为0.47%;

40.无机粘结剂为高铝水泥;

41.(2)把重量百分数为7%的恒温水加入到步骤(1)制得的混合物a当中进行搅拌混合,制得混合物b,恒温水的温度为25℃;

42.(3)将步骤(2)制得混合物b放入布料机中;

43.(4)利用布料机将混合物b均匀的布料在模具中,再经过压机真空抽压,真空度在0.095mpa以上,压制成型即可得到人造石产品,完成改善人造大理石色差。

44.实施例2

45.一种改善人造大理石色差的方法,包括以下步骤:

46.(1)以重量百分数为单位,将碳酸钙粉74.26%、助剂1.44%、高岭土1.9%、无机粘结剂15.4%放入恒温搅拌机当中进行充分搅拌,恒温搅拌机的温度为25℃,在搅拌频率为40hz,速度为200r/min下搅拌17min,制得混合物a;所述助剂包括助剂a、助剂b、助剂c;助剂a为4,4

‑

二氨基芪

‑

2,2

‑

二磺酸,添加量在0.02%;

47.助剂b为多环芳香族盐类减水剂,添加量为0.1%

‑

0.7%;

48.助剂c为光稳定剂,由直链羟基哌啶醇和直链二元酸酯组成,添加量为0.72%;

49.无机粘结剂为高铝水泥;

50.(2)把重量百分数为7%的恒温水加入到步骤(1)制得的混合物a当中进行搅拌混合,制得混合物b,恒温水的温度为25℃;

51.(3)将步骤(2)制得混合物b放入布料机中;

52.(4)利用布料机将混合物b均匀的布料在模具中,再经过压机真空抽压,真空度在0.095mpa以上,压制成型即可得到人造石产品,完成改善人造大理石色差。

53.实施例3

54.一种改善人造大理石色差的方法,包括以下步骤:

55.(1)以重量百分数为单位,将碳酸钙粉74.5%、助剂1.5%、高岭土2%、无机粘结剂16%放入恒温搅拌机当中进行充分搅拌,恒温搅拌机的温度为25℃,在搅拌频率为50hz,速度为300r/min下搅拌15min,制得混合物a;所述助剂包括助剂a、助剂b、助剂c;助剂a为4,4

‑

二氨基芪

‑

2,2

‑

二磺酸,添加量在0.03%;

56.助剂b为水溶性树脂磺酸盐类减水剂,添加量为0.7%;

57.助剂c为光稳定剂,由直链羟基哌啶醇和直链二元酸酯组成,添加量为0.77%;

58.无机粘结剂为高铝水泥;

59.(2)把重量百分数为6%的恒温水加入到步骤(1)制得的混合物a当中进行搅拌混

合,制得混合物b,恒温水的温度为25℃;

60.(3)将步骤(2)制得混合物b放入布料机中;

61.(4)利用布料机将混合物b均匀的布料在模具中,再经过压机真空抽压,真空度在0.095mpa以上,压制成型即可得到人造石产品,完成改善人造大理石色差。

62.对比例1

63.与实施例2的方法基本相同,唯有不同的是改善人造大理石色差的方法中缺少助剂a、助剂b、助剂c。

64.对比例2

65.与实施例2的方法基本相同,唯有不同的是改善人造大理石色差的方法中缺少助剂a。

66.对比例3

67.与实施例2的方法基本相同,唯有不同的是改善人造大理石色差的方法中缺少助剂b。

68.对比例4

69.与实施例2的方法基本相同,唯有不同的是改善人造大理石色差的方法中缺少助剂c。

70.采用实施例1

‑

3的方法制备人造石产品,对压缩强度、弯曲强度、防火等级进行检测,检测结果如下:

71.实验组别压缩强度(mpa)弯曲强度(mpa)防火等级实施例193.612.8a实施例29814.5a实施例396.714a人造大理石标准5010a

72.备注:压缩强度采用国标gb/t35160.3

‑

2017进行检测;弯曲强度采用国标gb/t35160.2

‑

2017进行检测;防火等级采用国标gb8624

‑

2012进行检测;人造大理石标准依据t/csbz 009

‑

2019无机型人造石(压板法)工艺技术规范。

73.由上表可知:(1)由实施例1

‑

3的数据可见,本发明制得的人造石产品的压缩强度在93.6mpa以上,高于人造大理石标准压缩强度的87.2%以上,弯曲强度在12.8mpa以上,高于人造大理石标准压缩强度的28%以上,防火等级为a,与人造大理石标准防火等级一样,说明本发明的方法制得的人造石产品性能优,明显优于人造大理石标准,此外,从实施例1

‑

3的数据可见,实施例2为最优实施例。

74.采用实施例2和对比例1

‑

4的方法制备人造石产品,利用色差仪检测结果如下。

[0075][0076][0077]

由上表可知:由实施例2和对比例1的红度值数据,可以计算得出助剂a、助剂b、助剂c一起使用时产生的红度值的效果值=|0.18

‑

0.66|=0.48;由实施例2和对比例2的红度值数据,可以计算得出助剂a单独使用时产生的红度值的效果值=|0.18

‑

0.34|=0.16;由实施例2和对比例3的红度值数据,可以计算得出助剂b单独使用时产生的红度值的效果值=|0.18

‑

0.25|=0.07;由实施例2和对比例4的红度值数据,可以计算得出助剂c单独使用时产生的红度值的效果值=|0.18

‑

0.30|=0.12;结合以上数据可以计算得出助剂a、助剂b、助剂c分别单独使用时叠加产生的红度值的效果值=0.16+0.07+0.12=0.35,综上,可以计算得出助剂a、助剂b、助剂c一起使用时产生的红度值的效果值比助剂a、助剂b、助剂c分别单独使用时叠加产生的红度值的效果值提高的百分数(0.48

‑

0.35)

÷

0.35

×

100%=37.1%>10%,该值大于10%,说明了助剂a、助剂b、助剂c在制备人造石产品中起到了协同作用,协同降低了红度值。同理也可以计算得出助剂a、助剂b、助剂c一起使用时产生的黄度值的效果值比助剂a、助剂b、助剂c分别单独使用时叠加产生的黄度值的效果值提高的百分数(0.54

‑

0.38)

÷

0.38

×

100%=42.1%>10%,该值大于10%,说明了助剂a、助剂b、助剂c在制备人造石产品中起到了协同作用,也协同降低了黄度值。这是因为:助剂a为4,4

‑

二氨基芪

‑

2,2

‑

二磺酸,起到色差改良的作用,可解决人造石产品泛黄、泛红的现象;助剂b为多环芳香族盐类减水剂,减少水、无机粘结剂、助剂a、助剂c的用量;助剂c为光稳定剂,由直链羟基哌啶醇和直链二元酸酯组成,起到稳定人造石产品的颜色作用,在助剂a、助剂b、助剂c相互配合下,协同降低了人造石产品的红度值和黄度值。

[0078]

将实施例2制备好的人造石产品放进色差仪进行检测,检测其红度值和黄度值;测完后,放到紫外老化箱,进行紫外光照实验测试,隔一段时间拿出来检测,测试的数据如下表所示。

[0079]

实验黄度值红度值紫外光照前0.180.24紫外光照后15天0.190.26紫外光照后30天0.190.26紫外光照后60天0.190.26紫外光照后90天0.190.26

紫外光照后180天0.200.27紫外光照后365天0.210.28紫外光照后500天0.220.30

[0080]

由上表可知:本发明的人造石产品放到紫外老化箱500天后黄度值和红度值基本不变,说明产品的结合牢固度高,具有很强的耐光性。

[0081]

以上内容不能认定本发明的具体实施只局限于这些说明,对于本发明所属技术领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干简单推演或替换,都应当视为属于本发明由所提交的权利要求书确定的专利保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1