水刀砂管原料、水刀砂管制备方法和水刀砂管

1.本发明涉及耐磨材料领域,特别涉及一种水刀砂管原料、水刀砂管制备方法和水刀砂管。

背景技术:

2.无粘结剂wc硬质合金具有高熔点、高硬度、良好耐磨性和耐腐蚀性,被广泛应用在机械加工上的水刀砂管、核电站重负荷滑动密封环和轴承耐磨零件、非球面镜头光学模具等领域。其中,水刀砂管应用在高压水射流切割机上,对金属、陶瓷、石材、复合材料等进行低温切割,不会改变材料的物理化学性质。切割介质只有水和磨料,清洁环保。但主要部件水刀砂管处于与磨料高速摩擦的环境下,耐磨性要求极高。由于wc属于共价键,在原料中无金属粘接剂co、ni时,难以在较低温度下烧结致密。通常的制备方式是在高于1850℃的温度下进行热压烧结,但烧结温度高,晶粒易长大,造成硬度和耐磨性降低,并且还造成材料的断裂韧性降低,缩短了其使用寿命。

技术实现要素:

3.本发明提供一种水刀砂管原料、水刀砂管制备方法和水刀砂管,旨在提升水刀砂管的各项性能,延长其使用寿命。

4.本发明提出的水刀砂管原料,包括:0.1~0.5%的vc、0.5~1.5%的稀土氧化物、0.1~0.5%的tib2、0.1~0.5%的炭黑和余量的wc粉末,所述水刀砂管原料的粒度不超过0.8μm,所述wc粉末的粒度为0.4~0.8μm。

5.优选地,所述vc占比为0.4%,所述稀土氧化物的占比为0.8%、所述tib2的占比为0.2%,所述炭黑的占比为0.3%,所述wc粉末的粒度为0.4μm。

6.优选地,所述vc占比为0.2%,所述稀土氧化物的占比为1%、所述tib2的占比为0.2%,所述炭黑的占比为0.2%,所述wc粉末的粒度为0.6μm。

7.优选地,所述vc占比为0.5%,所述稀土氧化物的占比为1.5%、所述tib2的占比为0.5%,所述炭黑的占比为0.1%,所述wc粉末的粒度为0.5μm。

8.优选地,所述稀土氧化物为y2o3或yb2o3。

9.本发明还提供一种水刀砂管制备方法,采用上述的水刀砂管原料,所述水刀砂管制备方法包括步骤:

10.a、将水刀砂管原料按预设球料比加入球磨机中,并加入无水乙醇湿磨混合第一预设时间;

11.b、在所述球磨机中加入预设比例的成型剂继续混合第二预设时间;

12.c、从所述球磨机中取出料浆,并送入真空干燥箱中升温干燥第三预设时间;

13.d、将干燥后的干料进行过筛处理得到混合粉末后,进行装袋密封;

14.e、将预设重量的所述混合粉末倒入水刀砂管模具中,通过压力机模压成形,得到压坯;

15.f、将所述压坯放入烧结炉中进行脱蜡和烧结,得到烧结坯体;

16.g、将所述烧结坯体放入热等静压设备中进行材料致密化,得到致密的热等静压坯体;

17.h、将所述热等静压坯体通过机加工得到所需形状和尺寸的水刀砂管。

18.优选地,所述预设球料比为2.5~2.5:1,磨球直径为5~10mm,所述第一预设时间为22.5~23.5h,所述第二预设时间为0.5~1.5h,所述第三预设时间为10~20h。

19.优选地,所述步骤f中,烧结温度为1400~1450℃,保温时间为1.5~3h,施加的气压为4~8mpa。

20.优选地,所述步骤g中,热等静压温度为1450~1600℃,保温时间为1~3h,施加的气压为120~150mpa。

21.本发明还提供一种水刀砂管,所述水刀砂管采用上述的水刀砂管原料制成,或所述水刀砂管采用上述的水刀砂管制备方法制成。

22.本发明水刀砂管制备方法制备得到的水刀砂管,通过水刀砂管原料中添加不同的晶粒长大抑制剂、烧结助剂、强韧添加剂等微量成分,在保证水刀砂管的高硬度和高耐磨性的前提下,具有更强的韧性和抗腐蚀性;并且,通过低压烧结和热等静压致密化,材料晶粒更加细小,组织更均匀,致密度达到99.5%以上,各项使用性能大幅提升,使用寿命更长。

附图说明

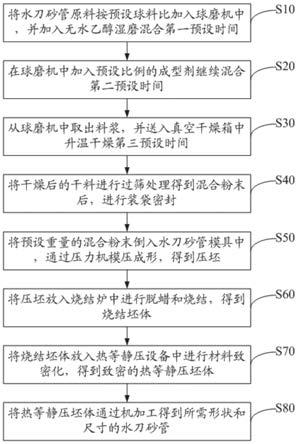

23.图1为本发明水刀砂管制备方法较佳实施例的流程示意图;

24.图2为经扫描电镜观察本发明水刀砂管制备方法制备的水刀砂管的显微组织图。

具体实施方式

25.下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制,基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

26.本发明提出一种水刀砂管原料,用于制备水刀砂管或其它耐磨工件。

27.本实施例中,水刀砂管原料的组分包括:0.1~0.5%的vc(碳化钒)、0.5~1.5%的稀土氧化物、0.1~0.5%的tib2、0.1~0.5%的炭黑和余量的wc(碳化钨)粉末,水刀砂管原料的各组分均为粉末状,且粒度不超过0.8μm,wc粉末的粒度为0.4~0.8μm。

28.在水刀砂管原料一优选实施例中,vc占比为0.4%,稀土氧化物的占比为0.8%、tib2的占比为0.2%,炭黑的占比为0.3%,wc粉末占比98.3%,wc粉末的粒度为0.4μm。

29.在水刀砂管原料一优选实施例中,vc粉末占比为0.2%,稀土氧化物的占比为1%、tib2的占比为0.2%,炭黑的占比为0.2%,wc粉末占比98.4%,wc粉末的粒度为0.6μm。

30.在水刀砂管原料一优选实施例中,vc粉末占比为0.5%,稀土氧化物的占比为1.5%、tib2的占比为0.5%,炭黑的占比为0.1%,wc粉末占比97.4%,wc粉末的粒度为0.5μm。

31.在本发明的水刀砂管原料的各实施例中,稀土氧化物采用y2o3,或采用yb2o3。

32.本发明还提供一种水刀砂管制备方法,本发明水刀砂管制备方法采用上述任一实施例的水刀砂管原料进行制备。

33.如图1所示,本实施例的水刀砂管制备方法包括:

34.步骤s10,将水刀砂管原料按预设球料比加入球磨机中,并加入无水乙醇湿磨混合第一预设时间。

35.按照上述水刀砂管原料的各组分质量百分比称量好各组分粉末,一起倒入球磨机的不锈钢球磨罐中,并按预设球料比放入相应量的磨球,然后加入无水乙醇至超球磨罐体积的一半(例如,加入无水乙醇至超球磨罐体积2/3),封闭球磨罐,启动球磨机进行湿磨混合,根据球磨机的球磨罐直径大小,转速对应在50~70rpm,连续球磨第一预设时间。本实施例中,预设球料比优选采用3∶1,当然,预设球料比还可以为其它比例,例如2.5~3.5∶1;第一预设时间为22.5~23.5h(优选23h)。

36.步骤s20,在球磨机中加入预设比例的成型剂继续混合第二预设时间;

37.在球磨机湿磨混合第一预设时间后,让球磨机停机,打开球磨罐加入预设比例的成型剂(例如石蜡),然后封闭球磨罐,启动球磨机继续混合第二预设时间。本实施例中,成型剂的预设比例采用占总质量的1.5~3%,第二预设时间采用0.5~1.5h(优选1h)。

38.步骤s30,从球磨机中取出料浆,并送入真空干燥箱中升温干燥第三预设时间。

39.在球磨机混合完成中,从球磨机中取出混合后的料浆,将料浆放入真空干燥箱中升温干燥第三预设时间;其中,真空干燥箱的干燥温度采用60~80℃,第三预设时间采用10~20h。

40.步骤s40,将干燥后的干料进行过筛处理得到混合粉末后,进行装袋密封。

41.料浆经真空干燥箱干燥处理后得到结块的干料,将干料进行过筛处理(采用真空过筛),将干料过筛呈粉末状,得到混合粉末,将混合粉末装袋进行密封保存备用。

42.步骤s50,将预设重量的混合粉末倒入水刀砂管模具中,通过压力机模压成形,得到压坯。

43.根据每个水刀砂管产品的质量,将密封保存的混合粉末取出相应重量(即预设重量)的一部分,倒入水刀砂管模具(水刀砂管压制专用模具)中,通过压力机(例如液压机)模压成形,压力机的压力采用20~40mpa,经保压、脱模后形成压坯。

44.步骤s60,将压坯放入烧结炉中进行脱蜡和烧结,得到烧结坯体。

45.将通过压力机模压成形得到的压坯放入烧结炉中进行脱离和烧结,烧结炉采用1400~1450℃的烧结温度,保温时间为1.5~3h,施加的气压为4~8mpa;烧结完成后得到烧结坯体。

46.步骤s70,将烧结坯体放入热等静压设备中进行材料致密化,得到致密的热等静压坯体。

47.再将烧结坯体放入热等静压设备中,在高温和高压下进行材料致密化,以得到致密的热等静压坯体。其中,热等静压设备采用的热等静压温度为1450~1600℃,保温时间为1~3h,施加的气压为120~150mpa。

48.步骤s80,将热等静压坯体通过机加工得到所需形状和尺寸的水刀砂管。

49.在热等静压设备处理完成后,降至室温,取出热等静压坯体,采用机加工方法对热等静压坯体进行加工,得到所需形状和尺寸的水刀砂管。

50.根据本发明水刀砂管制备方法制备得到的水刀砂管,经检测,其横向断裂强度可达2800mpa,洛氏硬度为95.5hra,密度为15.2g/cm3,断裂韧性10.2mpa.m

1/2

;且经过扫描电镜观察显微组织(参考图2),wc晶粒尺寸约1μm,晶粒细小均匀,无织构;其各项性能远高于现有利用热压烧结制备的水刀砂管。

51.可见,采用本发明水刀砂管制备方法制备得到的水刀砂管,通过水刀砂管原料中添加不同的晶粒长大抑制剂、烧结助剂、强韧添加剂等微量成分,在保证水刀砂管的高硬度和高耐磨性的前提下,具有更强的韧性和抗腐蚀性;并且,通过低压烧结和热等静压致密化,材料晶粒更加细小,组织更均匀,致密度达到99.5%以上,各项使用性能大幅提升,使用寿命更长。

52.下面为使用本发明水刀砂管制备方法制备水刀砂管的几个具体实施例。

53.实施例1

54.水刀砂管原料按照比例于球磨机中混合和干燥。水刀砂管原料的各组分粉末含量质量百分比为:vc 0.4%、yb2o

3 0.8%、tib

2 0.2%、炭黑0.3%,其余超细wc粉末,各组分的粒度均不超过0.8μm,其中,wc粉末粒度为0.4μm。首先按照比例称量好各种粉末,一起倒入不锈钢球磨罐中,放入球料质量比为3:1的直径5~10mm的磨球和加入无水乙醇至球磨罐体积的2/3;封闭球磨罐后,启动球磨罐内径为250mm的球磨机,转速60rpm,连续球磨23h,然后停机开罐,加入总质量的1.5%的成型剂石蜡,再混合1h。取出料浆,在真空干燥箱中升温干燥,温度70℃,时间20h,干燥后过筛处理得到混合粉末,并装袋密封。将所述干燥后的混合粉根据产品的质量称重,倒入水刀砂管压制专用模具中,启动压力机进行模压成形,压力30mpa,保压1min,脱模后形成压坯;将所述压坯放入到低压烧结炉中进行脱蜡和烧结,烧结温度1420℃,保温时间1.5h,施加氩气气压7mpa,形成烧结坯体;烧结坯体置入热等静压设备中,在高温和高压下进行材料的致密化,热等静压温度为1480℃,保温时间1.5h,施加氩气气压145mpa,形成致密的热等静压坯体,随后炉温降到室温,从设备中取出,采用机加工方法得到最终产品的形状和尺寸。制备流程如图1所示。

55.实施例2

56.采用的水刀砂管原料的各组分粉末含量质量百分比为:vc 0.2%、稀土氧化物y2o

3 1.0%、tib

2 0.2%、炭黑0.2%,其余为超细wc粉末,各组分的粒度均不超过0.8μm,其中,wc粉末粒度为0.6μm。首先按照比例称量好各种粉末,一起倒入不锈钢球磨罐中,并放入球料质量比为3∶1的直径5~10mm的磨球和加入无水乙醇至球磨罐体积的2/3;封闭球磨罐后,启动球磨罐内径250mm的球磨机,转速50rpm,连续球磨23h,然后停机开罐,加入占总质量3%的成型剂石蜡,再混合1h。取出料浆,在真空干燥箱中升温干燥,温度80℃,时间15h,干燥后过筛处理得到混合粉末,并装袋密封。将所述干燥后的混合粉根据每个产品的质量称重,倒入水刀砂管压制专用模具中,模具采用公知方法制备得到。启动压力机进行模压成形,压力30mpa,保压、脱模后形成压坯;将压坯放入到低压烧结炉中进行脱蜡和烧结,烧结温度1450℃,保温时间2h,施加氩气气压5mpa,形成烧结坯体;将烧结坯体置入热等静压设备中,在高温和高压下进行材料的致密化,热等静压温度为1520℃,保温时间1.2h,施加氩气气压140mpa,形成致密的热等静压坯体。随后降到室温,从设备中取出,采用机加工方法得到最终产品的形状和尺寸。

57.实施例3

58.采用的水刀砂管原料的各组分粉末含量质量百分比为:vc 0.5%、稀土氧化物yb2o31.5%、tib

2 0.5%、炭黑0.1%,其余为超细wc粉末,各组分的粒度均不超过0.8μm,其中,wc粉末粒度为0.5μm。首先按照比例称量好各种粉末,一起倒入不锈钢球磨罐中,并放入球料比为3∶1的直径5~10mm的磨球和加入无水乙醇至球磨罐体积的2/3;封闭球磨罐后,启动球磨罐内径250mm的球磨机,转速65rpm,连续球磨23h,然后停机开罐,加入占总质量2%的成型剂石蜡,再混合1h。取出料浆,在真空干燥箱中升温干燥,温度75℃,时间12h,干燥后过筛处理得到混合粉末,并装袋密封;将混合粉根据产品的质量称重,倒入水刀砂管压制专用模具中,模具采用公知方法制备得到。启动压力机进行模压成形,压力40mpa,保压、脱模后形成压坯;将压坯放入到低压烧结炉中进行脱蜡和烧结,水刀砂管材料和产品的烧结温度1450℃,保温时间1.5h,施加氩气气压4mpa,形成烧结坯体;将烧结坯体置入热等静压设备中,在高温和高压下进行材料的致密化,热等静压温度为1580℃,保温时间1h,施加氩气气压150mpa,形成致密的热等静压坯体。随后降到室温,从设备中取出,采用机加工方法得到最终产品的形状和尺寸。

59.本发明还提出一种水刀砂管,该水刀砂管采用上述任一实施例的水刀砂管原料制成,或采用上述任一实施例的水刀砂管制备方法制成。由于本水刀砂管是采用上述水刀砂管原料制成或上述的水刀砂管制备方法制成,因此具有上述水刀砂管原料和水刀砂管制备方法的各实施例的技术方案所带来的全部技术效果,在此不再一一赘述。

60.以上所述的仅为本发明的部分或优选实施例,无论是文字还是附图都不能因此限制本发明保护的范围,凡是在与本发明一个整体的构思下,利用本发明说明书及附图内容所作的等效结构变换,或直接/间接运用在其他相关的技术领域均包括在本发明保护的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1