一种煤矸石分层布料烧结脱炭工艺

1.本发明属于固废综合利用技术领域,具体涉及一种煤矸石分层布料烧结脱炭工艺。

背景技术:

2.煤矸石是煤炭生产、加工过程中产生的固体废弃物,其产生量约占煤炭开采量的10~25%。我国煤矸石的年产出超过3亿吨,目前堆存约为40亿吨,不仅占用大量的土地资源,而且严重危害了环境安全。煤矸石综合利用的技术很多,其中用作水泥混合材较为普遍,因其主要化学成分二氧化硅和氧化铝是潜在的胶凝活性物质。若将煤矸石制备水泥混合材等建筑材料,必须借助适宜的方法,增加其活性,减少煤矸石残炭等有机质。目前,主要通过火法方法进行脱除炭,提高其活性。

3.中国专利cn1236748a公开了一种煅烧煤矸石制取活性水泥混合材的方法,该方法中煤矸石在简易窑内,氧化气氛下,煅烧温度控制在850~1150℃的条件下,可制备成活性水泥混合材,该工艺虽然简单,但是回转窑存在结圈、能耗高和环境污染不易控制等一系列问题。

4.中国专利cn102351446a公开了一种煤矸石活性混合材制备方法,将天然煤矸石破碎至10mm以下,放入微波炉中,辐照8~12min时间后,用球磨机粉磨15~30min,即可获得活性混合材。该方法虽然简单可行,成本低且制备的活性混合材质量高,但是活化效果较差,微波炉大型化和工业化难度极大,成本巨大,因此并不能大规模的处理巨量的煤矸石。

5.中国专利cn110078401b公开了一种煤矸石带式烧结制备活性混合材的工艺。该方法中采用烧结机处理煤矸石,然后经过细磨,即可获得活性混合材。但是该方法烧结过程由于料层厚度较低(料层高度700

‑

1000mm),不能有效蓄热,需要添加4%

‑

7%的炭质固体燃料,不但提高的生产成本,且炭质燃料燃烧过程增加了so2、no

x

和co2的排放,势必提高废气的处理成本。

6.针对上述难题,有必要提出一种煤矸石分层布料烧结脱炭工艺。

技术实现要素:

7.针对现有技术中煤矸石活性效果较差、能耗高、处理效率低的技术问题,本发明的目的在于提供一种煤矸石分层布料烧结脱炭工艺,旨在通过本发明所提供的分层布料技术,提高煤矸石的脱炭效率和活性,使得工艺更具竞争力。

8.为实现上述技术目的,本发明的技术方案是这样实现的:

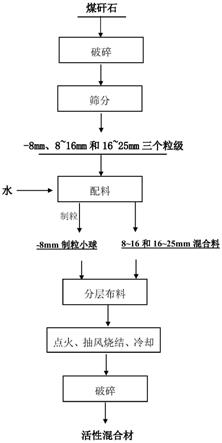

9.一种煤矸石分层布料烧结脱炭工艺,包括以下步骤:

10.s1、破碎:将煤矸石破碎至预定细度;

11.s2、筛分:将破碎后的煤矸石筛分成

‑

8mm,8~16mm和16~25mm三个粒级;

12.s3、配料:将步骤s2所得三个粒级的煤矸石分别与设定量的水混匀,得到三个粒级的混合料;

13.s4、制粒:对步骤s3所得

‑

8mm粒级的混合料进行制粒,得到制粒小球;

14.s5、分层布料:在烧结布料过程,控制烧结台车底部为16~25mm粒级部分的混合料,其厚度为烧结料总厚度的20~25%;烧结台车中部为8~16mm粒级部分的混合料,其厚度为烧结料总厚度的20~35%;烧结台车上部为

‑

8mm粒级部分的制粒小球,其厚度为烧结料总厚度的40~60%;

15.控制烧结料总厚度为1000~2000mm;

16.s6、烧结:在带式抽风烧结机中完成点火、保温、抽风烧结和冷却,完成脱炭,提高煤矸石活性;

17.s7、破碎:将步骤s6所得烧结料破碎并细磨,得到设定粒度、比表面积的活性混合材。

18.上述的方法,优选的,所述的煤矸石为页岩型煤矸石,煤矸石中固定碳含量为2%~5%。

19.上述的方法,优选的,所述的步骤s1中,利用颚式破碎机将煤矸石破碎至

‑

25mm。

20.上述的方法,优选的,所述的步骤s2中,通过振动筛将破碎后的煤矸石筛分成三个粒级,分别为

‑

8mm,8~16mm和16~25mm。

21.上述的方法,优选的,所述的步骤s3中,对

‑

8mm,8~16mm和16~25mm三个粒级的煤矸石加入设定量的水进行混匀,其中

‑

8mm加水量为7%~9%,8~16mm粒级部分加水量为5%~6%,16~25mm部分加水量为3%~4%。

22.上述的方法,优选的,所述的步骤s3中,利用强力混合机对三种粒度的煤矸石分别与设定量的水混匀,混合机转速为800~1000rpm,混合时间为4~6min。

23.进一步优选的,混合机转速为850rpm,混合时间为5min。

24.上述的方法,优选的,所述的步骤s4中,利用圆筒造球机对s3中

‑

8mm粒级部分进行制粒,圆筒制粒机的转速为30~40rpm,制粒时间为5~8min;制粒过程喷洒水分为1%~2%,填充率10%~15%,所得制粒小球中粒径+0.5mm的颗粒占85%以上,粒径+1mm的颗粒占70%以上。

25.进一步优选的,混合机转速为35rpm,混合时间为6min,填充率为12%。

26.上述的方法,优选的,所述的步骤s6中,烧结料层高度为1200~2000mm。

27.上述的方法,优选的,所述点火、保温、抽风烧结和冷却过程,点火时间为1~3min,点火温度为1050~1100℃,点火负压为4~6kpa,保温温度800~900℃,保温时间3~5min;烧结负压为10~16kpa;冷却时间为5~7min,冷却负压为7~9kpa。

28.进一步优选的,点火时间为1.5min,点火温度为1050℃,保温温度900℃,保温时间4min,烧结负压为12~15kpa;冷却时间为6min,冷却负压为7.5kpa。

29.本发明提出的一种煤矸石分层布料烧结脱炭工艺,针对煤矸石中不同粒度所含的固定碳含量不一致,热值有所区别,通过利用合理的布料,实现粒度和燃料的优化分配,使烧结料层上下部热量分布均匀、上下部燃烧带适中,提升烧结矿的产量和质量,改善烧结混合材的活性。

30.与现有技术相比,本发明具有以下有益技术效果:

31.1、本发明提供了一种煤矸石分层布料烧结脱炭工艺,针对煤矸石超高料层烧结过程中,料层下部由于过湿作用,导致其热态透气性降低,烧结速度减慢,利用系数降低;同

时,由于透气性差,烧结料层氧气浓度低,脱炭反应不充分,导致残炭含量高,活性低的技术问题,本发明通过分层布料,将粒度较粗的部分分布在料层中下部,提高下部料层的透气性,改善产质量,提高混合材活性。

32.2、本发明提供了一种煤矸石分层布料烧结脱炭工艺,针对超高料层烧结过程中,由于自动蓄热作用,下部料层热量集中,温度过高,而上部热量不足,导致烧结料层上下部热量分布不均匀,严重影响混合材产质量,本发明利用煤矸石破碎后,其固定碳含量随着粒度的变小而降低的规律,将固定碳含量少和热值低的大颗粒布在底部,而固定碳含量和热值高的细颗粒布在料层上部,使烧结料层上下部热量分布均匀、上下部燃烧带适中,显著提升混合材的产量和质量。

33.3、本发明提供了一种煤矸石分层布料烧结脱炭工艺,通过水分分加和粒度合理偏析,改善料层透气性和热量的分布,使得烧结过程的燃烧前沿和烧结前沿相匹配,改善煤矸石脱炭反应的动力学和热力学条件,提高混合材的活性,改善产质量。

附图说明

34.图1为本发明的工艺流程图。

具体实施方式

35.以下通过具体实施例和附图对本发明技术方案进行详细的阐述。

36.以下实施例及对比例,采用某地区的煤矸石,其化学成份如下:

37.sio

2 51.38%,cao 19.78%,mgo 0.44%,al2o

3 21.76%,固定碳2.88%,loi 13.12%。

38.对比例1

39.s1、破碎:将煤矸石破碎至

‑

8mm;

40.s2、配料、混匀:煤矸石配入质量比为6.0%的水,然后在强力混合机中强力混匀5min,混合机的转速为850rpm;

41.s3、制粒:在制粒过程,喷洒质量比为2.0%的水分,且圆筒制粒机的转速为35rpm、制粒时间为6min和圆筒造球机的填充率为12%,制粒所得小球,所得生料含水量7.4%;

42.s4、烧结:控制料层高度1500mm,点火时间为1.5min,点火温度1050℃,保温温度为900℃,保温时间4min,烧结负压为13kpa,冷却时间为6min,冷却负压为7.5kpa;

43.烧结利用系数为1.13t/m2·

h煤矸石烧结料经过颚式破碎机破碎至

‑

1mm后,然后在球磨机中干磨至粒度比表面积350m2/kg左右,即可得到煤矸石活性混合材,烧损量为2.41%,残炭含量为0.97%。

44.按照gb/t17671

‑

1999和gb/t12957

‑

2005检验,活性指数为71%。

45.实施例1

46.本发明一种煤矸石分层布料烧结脱炭工艺,包括以下步骤:

47.s1、破碎:将煤矸石破碎至

‑

25mm;

48.s2、筛分:将破碎后的煤矸石筛分成

‑

8mm,8~16mm和16~25mm三个粒级;

49.s3、配料:将s2中筛分后的

‑

8mm,8~16mm和16~25mm三个粒级的煤矸石加入一定量的水进行混匀,其中

‑

8mm加水量为8%,8~16mm粒级部分加水量为5%,16~25mm部分加

水量为3.5%;同时,利用强力混合机对三种粒度的煤矸石分别进行混匀,混合机转速为850rpm,混合时间为5min;

50.s4、制粒:利用圆筒造球机对s3中

‑

8mm粒级部分进行制粒,圆筒制粒机的转速为35rpm,制粒时间为6min;制粒过程喷洒水分为1%,填充率12%;

51.s5、分层布料:控制烧结台车底部为16~25mm粒级部分的混合料,其厚度为烧结料总厚度的20%;烧结台车中部为8~16mm部分的混合料,其厚度为总厚度的30%;烧结台车上部为

‑

8mm经过s4制得的制粒小球,其厚度为总厚度的50%;

52.s6、烧结:料层高度1250mm,控制点火时间为1.5min,点火温度1050℃,保温温度为900℃,保温时间4min,烧结负压为13kpa,冷却时间为6min,冷却负压为7.5kpa;

53.烧结系数为1.17t/m2·

h,煤矸石烧结料经过颚式破碎机破碎至

‑

1mm后,然后在球磨机中干磨至粒度比表面积350m2/kg左右,即可得到煤矸石活性混合材,烧损量为2.35%,残炭含量为0.94%。

54.按照gb/t17671

‑

1999和gb/t12957

‑

2005检验,活性指数为72%。

55.实施例2

56.本发明一种煤矸石分层布料烧结脱炭工艺,包括以下步骤:

57.s1、破碎:将煤矸石破碎至

‑

25mm;

58.s2、筛分:将破碎后的煤矸石筛分成

‑

8mm,8~16mm和16~25mm三个粒级;

59.s3、配料:将s2中筛分后的

‑

8mm,8~16mm和16~25mm三个粒级的煤矸石加入一定量的水进行混匀,其中

‑

8mm加水量为8%,8~16mm粒级部分加水量为5%,16~25mm部分加水量为3.5%;同时,利用强力混合机对三种粒度的煤矸石分别进行混匀,混合机转速为850rpm,混合时间为5min;

60.s4、制粒:利用圆筒造球机对s3中

‑

8mm粒级部分进行制粒,圆筒制粒机的转速为35rpm,制粒时间为6min;制粒过程喷洒水分为1%,填充率12%;

61.s5、分层布料:在烧结机中布料,控制烧结台车底部为16~25mm粒级部分的混合料,其厚度为总厚度的25%;烧结台车中部为8~16mm部分的混合料,其厚度为总厚度的25%;烧结台车上部为

‑

8mm部分的制粒小球,其厚度为总厚度的50%;

62.s6、烧结:料层高度1250mm,控制点火时间为1.5min,点火温度1050℃,保温温度为900℃,保温时间4min,烧结负压为14kpa,冷却时间为6min,冷却负压为7.5kpa;

63.烧结系数为1.19t/m2·

h,煤矸石烧结料经过颚式破碎机破碎至

‑

1mm后,然后在球磨机中干磨至粒度比表面积350m2/kg左右,即可得到煤矸石活性混合材,烧损量为2.21%,残炭含量为0.91%。

64.按照gb/t17671

‑

1999和gb/t12957

‑

2005检验,活性指数为74%。

65.实施例3

66.本发明一种煤矸石分层布料烧结脱炭工艺,包括以下步骤:

67.s1、破碎:将煤矸石破碎至

‑

25mm;

68.s2、筛分:将破碎后的煤矸石筛分成

‑

8mm,8~16mm和16~25mm三个粒级;

69.s3、配料:将s2中筛分后的

‑

8mm,8~16mm和16~25mm三个粒级的煤矸石加入一定量的水进行混匀,其中

‑

8mm加水量为8%,8~16mm粒级部分加水量为6%,16~25mm部分加水量为3%;同时,利用强力混合机对三种粒度的煤矸石分别进行混匀,混合机转速为

850rpm,混合时间为5min;

70.s4、制粒:利用圆筒造球机对s3中

‑

8mm粒级部分进行制粒,圆筒制粒机的转速为35rpm,制粒时间为6min;制粒过程喷洒水分为1%,填充率12%;

71.s5、分层布料:在烧结机中布料,控制烧结台车底部为16~25mm粒级部分的混合料,其厚度为总厚度的25%;烧结台车中部为8~16mm部分的混合料,其厚度为总厚度的30%;烧结台车上部为

‑

8mm经过s4所得的制粒小球,其厚度为总厚度的45%;

72.s6、烧结:料层高度1250mm,控制点火时间为1.5min,点火温度1050℃,保温温度为900℃,保温时间4min,烧结负压为14kpa,冷却时间为6min,冷却负压为7.5kpa;

73.烧结系数为1.22t/m2·

h,煤矸石烧结料经过颚式破碎机破碎至

‑

1mm后,然后在球磨机中干磨至粒度比表面积350m2/kg左右,即可得到煤矸石活性混合材,烧损量为2.08%,残炭含量为0.78%。

74.按照gb/t17671

‑

1999和gb/t12957

‑

2005检验,活性指数为77%。

75.实施例4

76.本发明一种煤矸石分层布料烧结脱炭工艺,包括以下步骤:

77.s1、破碎:将煤矸石破碎至

‑

25mm;

78.s2、筛分:将破碎后的煤矸石筛分成

‑

8mm,8~16mm和16~25mm三个粒级;

79.s3、配料:将s2中筛分后的

‑

8mm,8~16mm和16~25mm三个粒级的煤矸石加入一定量的水进行混匀,其中

‑

8mm加水量为8%,8~16mm粒级部分加水量为5%,16~25mm部分加水量为3.5%;同时,利用强力混合机对三种粒度的煤矸石分别进行混匀,混合机转速为850rpm,混合时间为5min;

80.s4、制粒:利用圆筒造球机对s3中

‑

8mm粒级部分进行制粒,圆筒制粒机的转速为35rpm,制粒时间为6min;制粒过程喷洒水分为1%,填充率12%;

81.s5、分层布料:在烧结机中布料,控制烧结台车底部为16~25mm粒级部分的混合料,其厚度为总厚度的25%;烧结台车中部为8~16mm部分的混合料,其厚度为总厚度的25%;烧结台车上部为

‑

8mm经过s4所得制粒小球,其厚度为总厚度的50%;

82.s6、烧结:料层高度1750mm,控制点火时间为1.5min,点火温度1050℃,保温温度为900℃,保温时间4min,烧结负压为15kpa;冷却时间为6min,冷却负压为7.5kpa;

83.烧结系数为1.26t/m2·

h,煤矸石烧结料经过颚式破碎机破碎至

‑

1mm后,然后在球磨机中干磨至粒度比表面积350m2/kg左右,即可得到煤矸石活性混合材,烧损量为2.17%,残炭含量为0.78%。

84.按照gb/t17671

‑

1999和gb/t12957

‑

2005检验,活性指数为78%。

85.实施例5

86.本发明一种煤矸石分层布料烧结脱炭工艺,包括以下步骤:

87.s1、破碎:将煤矸石破碎至

‑

25mm;

88.s2、筛分:将破碎后的煤矸石筛分成

‑

8mm,8~16mm和16~25mm三个粒级;

89.s3、配料:将s2中筛分后的

‑

8mm,8~16mm和16~25mm三个粒级的煤矸石加入一定量的水进行混匀,其中

‑

8mm加水量为8%,8~16mm粒级部分加水量为6%,16~25mm部分加水量为3%;同时,利用强力混合机对三种粒度的煤矸石分别进行混匀,混合机转速为850rpm,混合时间为5min;

90.s4、制粒:利用圆筒造球机对s3中

‑

8mm粒级部分进行制粒,圆筒制粒机的转速为35rpm,制粒时间为6min;制粒过程喷洒水分为1%,填充率12%;

91.s5、分层布料:将在烧结机中布料,控制烧结台车底部为16~25mm粒级部分的混合料,其厚度为总厚度的25%;烧结台车中部为8~16mm部分的混合料,其厚度为总厚度的30%;烧结台车上部为

‑

8mm经过s4所得制粒小球,其厚度为总厚度的45%;

92.s6、烧结:料层高度1750mm,控制点火时间为1.5min,点火温度1050℃,保温温度为900℃,保温时间4min,烧结负压为15kpa;冷却时间为6min,冷却负压为7.5kpa;

93.烧结系数为1.29t/m2·

h,煤矸石烧结料经过颚式破碎机破碎至

‑

1mm后,然后在球磨机中干磨至粒度比表面积350m2/kg左右,即可得到煤矸石活性混合材,烧损量为1.98%,残炭含量为0.68%。

94.按照gb/t17671

‑

1999和gb/t12957

‑

2005检验,活性指数为82%。

95.实施例6

96.本发明一种煤矸石分层布料烧结脱炭工艺,包括以下步骤:

97.s1、破碎:将煤矸石破碎至

‑

25mm;

98.s2、筛分:将破碎后的煤矸石筛分成

‑

8mm,8~16mm和16~25mm三个粒级;

99.s3、配料:将s2中筛分后的

‑

8mm,8~16mm和16~25mm三个粒级的煤矸石加入一定量的水进行混匀,其中

‑

8mm加水量为8%,8~16mm粒级部分加水量为6%,16~25mm部分加水量为3%;同时,利用强力混合机对三种粒度的煤矸石分别进行混匀,混合机转速为85rpm,混合时间为5min;

100.s4、制粒:利用圆筒造球机对s3中

‑

8mm粒级部分进行制粒,圆筒制粒机的转速为35rpm,制粒时间为6min;制粒过程喷洒水分为1%,填充率12%;

101.s5、分层布料:在烧结机中布料,控制烧结台车底部为16~25mm粒级部分的混合料,其厚度为总厚度的30%;烧结台车中部为8~16mm部分的混合料,其厚度为总厚度的35%;烧结台车上部为

‑

8mm经过s4所得制粒小球,其厚度为总厚度的35%;

102.s6、烧结:料层高度1500mm,控制点火时间为1.5min,点火温度1050℃,保温温度为900℃,保温时间4min,烧结负压为14kpa;冷却时间为6min,冷却负压为7.5kpa;

103.烧结系数为1.30t/m2·

h,煤矸石烧结料经过颚式破碎机破碎至

‑

1mm后,然后在球磨机中干磨至粒度比表面积350m2/kg左右,即可得到煤矸石活性混合材,烧损量为2.38%,残炭含量为1.02%。

104.按照gb/t17671

‑

1999和gb/t12957

‑

2005检验,活性指数为69%。

105.通过对比例1和实施例1~5可知,增加8~16mm和16~25mm的料层厚度,降低

‑

8mm的料层厚度,可以提高利用系数,降低混合材的烧损和残炭,提高活性。但是,实施例6中,当

‑

8mm粒级厚度小于40%时,虽然烧结利用系数有所改善,但是由于烧结速度太快,高温保持时间过短,脱炭反应仍然不充分,导致残炭增加,活性指数降低。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1