高效研磨体剥离制备石墨烯的方法与流程

1.本发明涉及新材料的制备工艺,特别涉及一种剥离制备石墨烯的方法。

背景技术:

2.石墨烯一种极具潜力的碳材料,是少于10层石墨材料的统称,因其具有优良的电学、热学和机械性能,日益受到人们的关注。

3.随着石墨烯研究的进展,人们已经开发出了多种石墨烯的制备工艺。目前主要的方法有剥离法、化学气相沉积法、还原氧化石墨法、外延生长法、溶液合成法、刨开纳米管法等。不同的方法具有不同的优势。众多的方法中,剥离法成本低廉,环境友好,对于制备某些用途的石墨烯是非常适用的方法。现有的剥离法主要有高定向热解石墨法、热膨胀法、电化学法、溶剂剥离法等。未有通过研磨剥离制备石墨烯的报导。

4.丁氏高效研磨体是发明人在先开发的一种研磨体(专利号zl00111318.6),该研磨体为上下对称的四棱台,各平面间通过弧面过渡连接,其长度方向两端的棱夹角为55

°

,宽度方向两端的棱夹角为65

°

,其长、宽、高符合如下的对应关系:宽等于长乘以0.828,高等于宽乘以0.388。丁氏高效研磨体具有较高的研磨效率。cn108043528b使用特定的丁氏高效研磨体级配,制备得到了颗粒分布更窄的亚微米级颗粒。

技术实现要素:

5.本发明的目的在于提供一种使用高效研磨体剥离制备石墨烯的方法。

6.本发明所采取的技术方案是:一种高效研磨体剥离制备石墨烯的方法,包括如下步骤:将高效研磨体、水和石墨投入球磨机混合,所述高效研磨体为上下对称的四棱台,各平面间通过弧面过渡连接,其长度方向两端的棱夹角为55

°

,宽度方向两端的棱夹角为65

°

,其长、宽、高符合如下的对应关系:宽等于长乘以0.828,高等于宽乘以0.388;启动球磨机,设置转速不高于35 rpm,研磨剥离充分,得到石墨烯粉。

7.在一些实例中,转速为20~35 rpm。

8.在一些实例中,所述石墨的厚度为5~20μm。

9.在一些实例中,所述高效研磨体的级配为:长度为10mm的研磨体 45%,长度为15mm 的研磨体 25%,长度为20mm的研磨体 15%,长度为25mm的研磨体 10%,长度为30mm的研磨体 5%。

10.在一些实例中,所述高效研磨体和石墨的质量混合比为50:(5~10)。

11.在一些实例中,所述石墨和水的质量混合比为(5~10):(8~12)。

12.在一些实例中,所述石墨和水的质量混合比为5:8。

13.在一些实例中,所述研磨体的材质为钢质、高铝质或氧化锆质。

14.在一些实例中,研磨剥离过程中,还添加有适量的石墨烯分散剂。

15.在一些实例中,述石墨烯分散剂选自澳达粉体分散剂ad8085、科莱恩pce。

16.在一些实例中,所述研磨的时间不少于10 h。

17.本发明的有益效果是:本发明的一些实例,通过使用丁氏高效研磨体以特定范围的频率进行研磨,可以高效地将石墨剥离为石墨烯。

18.本发明的一些实例,通过控制研磨时间,可以得到不同层数的石墨烯材料。

19.本发明的一些实例,通过调整研磨的频率(球磨机的转速),可以进一步获得不同层数的石墨烯。

附图说明

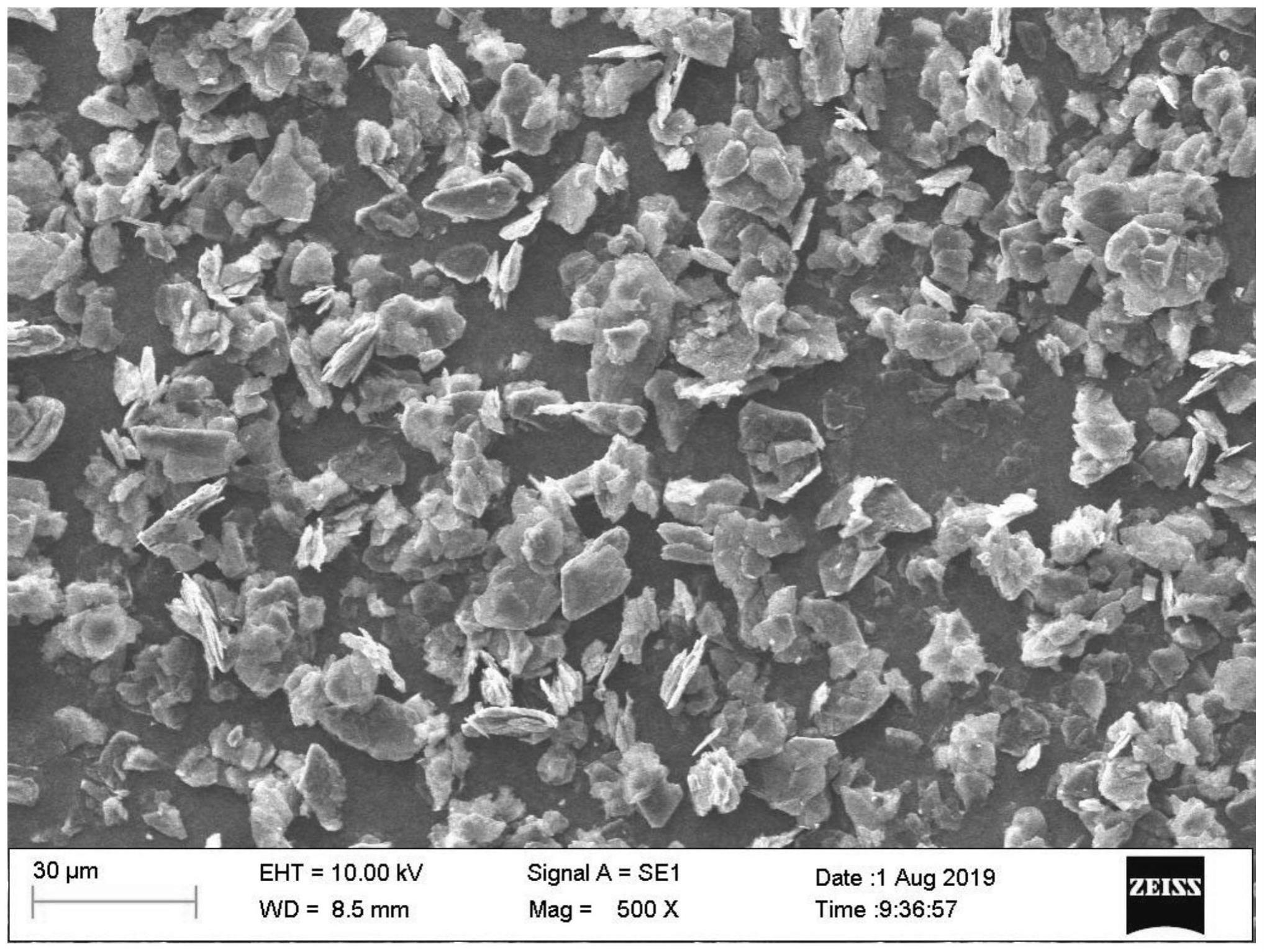

20.图1是实施例1研磨前的石墨电镜照片;图2是实施例1研磨后得到的石墨烯电镜照片;图3是实施例1研磨后得到的石墨烯的拉曼图;图4是实施例2研磨后得到的石墨烯的拉曼图;图5是实施例3研磨后得到的石墨烯的拉曼图;图6是实施例4研磨后得到的石墨烯的拉曼图;图7是实施例1研磨后得到的石墨烯的原子力显微镜照片;图8是实施例2研磨后得到的石墨烯的原子力显微镜照片;图9是实施例3研磨后得到的石墨烯的原子力显微镜照片;图10是实施例4研磨后得到的石墨烯的原子力显微镜照片。

具体实施方式

21.一种高效研磨体剥离制备石墨烯的方法,包括如下步骤:将高效研磨体、水和石墨投入球磨机混合,所述的高效研磨体为上下对称的四棱台,各平面间通过弧面过渡连接,其长度方向两端的棱夹角为55

°

,宽度方向两端的棱夹角为65

°

,其长、宽、高符合如下的对应关系:宽等于长乘以0.828,高等于宽乘以0.388;启动球磨机,设置转速不高于35 rpm,研磨剥离充分,得到石墨烯粉。

22.在一些实例中,转速为20~35 rpm。

23.在一些实例中,所述石墨的厚度为5~20μm。

24.在一些实例中,所述研磨体的级配为:长度为10mm的研磨体 45%,长度为15mm 的研磨体 25%,长度为20mm的研磨体 15%,长度为25mm的研磨体 10%,长度为30mm的研磨体 5%。

25.在一些实例中,所述研磨体和石墨的质量混合比为50:(5~10)。具体的混合比可以根据研磨的效果进行相应的调整。

26.在一些实例中,所述石墨和水的质量混合比为(5~10):(8~12)。具体的混合比可以根据剥离的效果进行相应的调整。

27.在一些实例中,所述石墨和水的质量混合比为5:8。

28.高效研磨体的材质没有特别的要求,可以是常规的材料做成,优选那些不易磨损的材料制成。在一些实例中,所述研磨体的材质为钢质、高铝质或氧化锆质。

29.为了更好地分散麻烦得到的石墨烯,在一些实例中,研磨剥离过程中,还添加有适

量的石墨烯分散剂。

30.在一些实例中,述石墨烯分散剂选自澳达粉体分散剂ad8085、科莱恩pce等常见的粉体分散剂。

31.在一些实例中,所述研磨的时间不少于10 h。具体的剥离时间可以根据研磨结果进行相应的调整。

32.下面结合实施例,进一步说明本发明的技术方案。

33.方便比较起见,以下实施例中使用的高效研磨体级配为长度为10mm的研磨体 45%,长度为15mm 的研磨体 25%,长度为20mm的研磨体 15%,长度为25mm的研磨体 10%,长度为30mm的研磨体 5%。研磨体为上下对称的四棱台,各平面间通过弧面过渡连接,其长度方向两端的棱夹角为55

°

,宽度方向两端的棱夹角为65

°

,其长、宽、高符合如下的对应关系:宽等于长乘以0.828,高等于宽乘以0.388。

34.实施例1:将48 kg 高效研磨体,5kg 石墨(8 μm),8 kg水,适量澳达粉体分散剂ad8085,于球磨机中混合,控制球磨机的转速为 35 rpm,研磨时间18 h。

35.实施例2:将50 kg 高效研磨体,6kg 石墨(8 μm),9 kg水,适量科莱恩pce、于球磨机中混合,控制球磨机的转速为 30 rpm,研磨时间22 h。

36.实施例3:将50 kg 研磨体,10kg 石墨(8 μm),12 kg水,于球磨机中混合,控制球磨机的转速为 25 rpm,研磨时间28 h。

37.实施例4:将50 kg 研磨体,8kg 石墨(8 μm),10 kg水,于球磨机中混合,控制球磨机的转速为 20 rpm,研磨时间35 h。

38.对比例5:将48 kg 研磨体,5kg 石墨(8 μm),水,8 kg于球磨机中混合,控制球磨机的转速为 10 rpm,研磨时间60 h。

39.对比例1:将48 kg 研磨体,5kg 石墨(8 μm),水,8 kg于球磨机中混合,控制球磨机的转速为 50 rpm,研磨时间18h。

40.实验结果:图1是实施例1研磨前的石墨电镜照片,图2是研磨后得到的石墨烯电镜照片。从图中可以看出,研磨处理后得到了石墨烯。

41.图3~图6分别是实施例1~4研磨后得到的石墨烯的拉曼图,显示出清晰的石墨烯特征峰。

42.图7~10分别是实施例1~4研磨剥离后得到的石墨烯的原子力显微镜照片。从图中可以看出,石墨烯的厚度低于2 nm,且相对平整。

43.实施例5检测到少量石墨烯,可能与其转速过低,剥离效率过低有关。通过进一步延长研磨剥离的时间,有望得到石墨烯。

44.对比例1,未能检测到有石墨烯产生。

45.以上是对本发明所作的进一步详细说明,不可视为对本发明的具体实施的局限。对于本发明所属技术领域的普通技术人员来说,在不脱离本发明构思的简单推演或替换,都在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1