氧化钛掺杂旋涂玻璃固化装置的制作方法

1.本发明涉及euv光学材料玻璃制备技术领域,尤其涉及一种氧化钛掺杂旋涂玻璃固化装置。

背景技术:

2.迄今为止,在光刻中,通常使用曝光装置将精细电路图案转移到晶片上以产生集成电路。与集成电路的高集成度和高功能性一起,集成电路的微型化已经成为发展需要,并且需要曝光装置以在深焦深中以高分辨率在晶片上形成电路图案的图像,在这些情况下,使用euv光(极紫外光)中波长为13nm的光作为曝光光源的光刻技术为最优的选择,因为它可以应用于特征尺寸为50nm或更小的印刷。euv光刻(以下称作“euvl”)的成像原理与常规光刻相同,其程度使得掩模图案通过光学投影系统被转移。然而,在euv光的能量区域中,没有材料允许光通过。因此,不能使用折射光学系统,并且在所有情况下都要求光学系统是反射光学系统。

3.tio2

‑

sio2已知玻璃是具有比石英玻璃小的热膨胀系数(cte)的非常低的热膨胀系数材料,因此,tio2

‑

sio2玻璃有望作为euvl用曝光装置的光学材料使用,然而,现有技术在tio2

‑

sio2玻璃的固化工艺上存在着工作效率差,控温效果差以及反应炉管实用性低等问题,这些问题均亟待解决。

技术实现要素:

4.针对上述问题,本发明提出一种氧化钛掺杂旋涂玻璃固化装置,主要解决背景技术中的问题。

5.本发明提出一种氧化钛掺杂旋涂玻璃固化装置,包括反应炉,所述反应炉为反向炉管设计,所述反应炉的上端开设有石英分隔板,所述石英分隔板将所述反应炉的双石英管内外分为内通道和外通道,所述内通道上设置有第一进气口和第二进气口,所述外通道上设置有出气口,所述反应炉的顶端设置有进料口,所述进料口上方设置有多层石墨基座,所述多层石墨基座通过升降机构进入所述进料口进行反应,所述反应炉的外管壁上由上而下分别设置有第一线圈和第二线圈,所述第一线圈和所述第二线圈用于为所述反应炉加热。

6.进一步改进在于,所述第一进气口用于通入氮气,所述第二进气口用于通入氩气或是氦气,所述出气口连接真空管道,气体经由所述内通道进入所述反应炉,经由所述外通道排出所述反应炉。

7.进一步改进在于,所述第一线圈为直流线圈,所述第一线圈通过电阻加热保持温度小于1100℃。

8.进一步改进在于,所述第二线圈为直流+射频线圈,所述第二线圈通过电阻+电磁加热保持温度小于1700℃。

9.进一步改进在于,所述多层石墨基座包括基座本体,所述基座本体包括多层基座,

每个基座表面上均设置有石英基材,所述石英基材中心设置有凹槽,所述凹槽用于填充氧化钛掺杂旋涂玻璃,所述基座本体的上方设置有石墨悬挂器,所述石墨悬挂器通过与所述升降机构连接实现所述多层石墨基座的上下升降。

10.进一步改进在于,所述多层石墨基座上还设置有旋转机构,所述旋转机构用于旋转所述多层石墨基座,使其受热均匀。

11.进一步改进在于,所述多层石墨基座整体采用石墨制成。

12.进一步改进在于,所述石英双炉管和所述石英分隔板为一体成型设计。

13.进一步改进在于,所述石英双炉管和所述石英分隔板为两个相互独立的结构。

14.进一步改进在于,第一线圈和所述第二线圈单独均可为由上至下渐变多区加热线圈数,端视由上到下的温度梯度要求决定。

15.与现有技术相比,本发明的有益效果为:

16.本发明设计一种用于氧化钛掺杂旋涂玻璃的固化装置,利用反向的反应炉管以及多层石墨基座,并用线圈式的感应加热方式,可以大大节省径向空间,精确控制石墨基座的温度,指导晶体生长方向,大大提高反应温度控制精度,提高产品整体质量。

附图说明

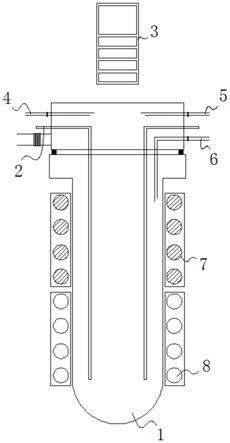

17.图1为本发明一实施方式的整体结构示意图;

18.图2为本发明一实施方式的多层石墨基座结构示意图;

19.图3为本发明一实施方式的反应炉气体流向示意图;

20.其中:1、双石英管反应炉;2、石英分隔板;3、多层石墨基座;31、石墨悬挂器;32、基座表面;33、基座本体;34、石英基材;35、氧化钛掺杂旋涂玻璃;4、第一进气口;5、第二进气口;6、出气口;7、第一线圈;8、第二线圈。

具体实施方式

21.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

22.参照图1、图2和图3,一种氧化钛掺杂旋涂玻璃固化装置,包括反应炉1,所述反应炉1为反向炉管设计,所述反应炉1的上端开设有石英分隔板2,所述石英分隔板2将所述反应炉1的双石英管内外分为内通道和外通道,所述内通道上设置有第一进气口4和第二进气口5,所述外通道上设置有出气口6,所述反应炉1的顶端设置有进料口,所述进料口上方设置有多层石墨基座3,所述多层石墨基座3通过升降机构进入所述进料口进行反应,所述反应炉1的外管壁上由上而下分别设置有第一线圈7和第二线圈8,所述第一线圈7和所述第二线圈8用于为所述反应炉1加热。

23.作为本发明一优选实施方案,所述第一进气口4用于通入氮气,所述第二进气口5用于通入氩气或是氦气,所述出气口6连接真空管道,气体经由所述内通道进入所述反应炉1,经由所述外通道排出所述反应炉1。

24.作为本发明一优选实施方案,所述第一线圈7为直流线圈,所述第一线圈7通过电

阻加热保持温度小于1100℃。

25.作为本发明一优选实施方案,所述第二线圈8为直流+射频线圈,所述第二线圈8通过电阻+电磁加热保持温度小于1700℃。

26.作为本发明一优选实施方案,所述多层石墨基座3包括基座本体33,所述基座本体33包括多层基座,每个基座表面32上均设置有石英基材34,所述石英基材34中心设置有凹槽,所述凹槽用于填充氧化钛掺杂旋涂玻璃35,所述基座本体33的上方设置有石墨悬挂器31,所述石墨悬挂器31通过与所述升降机构连接实现所述多层石墨基座3的上下升降。

27.作为本发明一优选实施方案,所述多层石墨基座3上还设置有旋转机构,所述旋转机构用于旋转所述多层石墨基座3,使其受热均匀。

28.作为本发明一优选实施方案,所述多层石墨基座3整体采用石墨制成。

29.作为本发明一优选实施方案,所述石英双炉管和所述石英分隔板2为一体成型设计。

30.作为本发明一优选实施方案,所述石英双炉管和所述石英分隔板2为两个相互独立的结构。

31.作为本发明一优选实施方案,第一线圈7和所述第二线圈8单独均可为由上至下渐变多区加热线圈数,端视由上到下的温度梯度要求决定,石英分隔板与石英内炉管可为一体成形结构或是可分离之两独立结构,端视气流稳定性、层流性及微尘分布决定。

32.更进一步的说,结合图1,两段式的加热线圈由上到下升温,温度梯度变化可能过于剧烈,导致掩膜(mask)必须降低到几乎无法控制的慢速下降都还无法形成单晶(single crystal)的掩膜,所生成的掩膜质量不易控制。因此设计由上到下增加较多均温区来降低掩膜下降时的升温梯度(temperature gradient)来形成磊晶或外延(epitaxial)掩膜,可以在较快的下降速度形成单晶掩膜,掩膜质量亦较佳且更接近单晶。

33.与现有技术相比,本发明的有益效果为:

34.本发明设计一种用于氧化钛掺杂旋涂玻璃的固化装置,利用反向的双石英管反应炉管以及多层石墨基座,并用线圈式的感应加热方式,可以大大节省径向空间,精确控制石墨基座的温度,指导晶体生长方向,大大提高反应温度控制精度,提高产品整体质量。

35.本发明所具备的优点是:

36.1、顶部加载(z方向)下石英单向晶体生长>反向炉;

37.2、氧化钛掺杂旋涂玻璃35的应力向边缘和底部单晶石英吸收;

38.3、非晶态氧化硅形成的生长袋可以指导晶体的生长方向;

39.4、垂直两个加热区控制生长温度,无需石墨坩埚;

40.5、直流+射频感应加热器大大节省径向空间;

41.6、石墨吊架易于添加旋转机构,调平精度高,通过旋转石墨悬挂器31来使温度受热均匀,同时调平石墨悬挂器31也可以使得极紫外光刻术低热膨胀材料在<1cm厚度的石英(衬底)上正确单向生长;

42.7、直流线圈和直流+射频线圈由独立电源控制,可独立提高或降低多级石墨基座的温度;

43.8、气体的流动方向仍然是由内管到外管,避免了颗粒的产生;

44.9、多级石墨基座与内管内缘之间有足够的间隙来补偿两者之间的温降(1700

‑

1100)℃。

45.图中,描述位置关系仅用于示例性说明,不能理解为对本专利的限制;显然,本发明的上述实施例仅仅是为清楚地说明本发明所作的举例,而并非是对本发明的实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明权利要求的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1