一种高强度的耐磨硬质合金刀具棒料的制作方法

1.本发明涉及刀具棒材生产技术领域,更具体地说,本发明涉及一种高强 度的耐磨硬质合金刀具棒料。

背景技术:

2.碳化钨是一种由钨和碳组成的化合物,为黑色六方晶体,有金属光泽, 硬度与金刚石相近,为电、热的良好导体。碳化钨不溶于水、盐酸和硫酸, 易溶于硝酸-氢氟酸的混合酸中。纯的碳化钨易碎,若掺入少量钛、钴等金 属,就能减少脆性。用作钢材切割工具的碳化钨,常加入碳化钛、碳化钽或 它们的混合物,以提高抗爆能力,一般采用来作为合金刀具棒材。

3.实际的生产过程中合金刀具棒材采用的都是采用碳化钨作为主要材料, 钨酸作为碳化钨的主要材料,其生产过程中对于钨矿粉存在着浪费,同时实 际使用的过程中传统的合金刀具生产工艺规范的问题。

技术实现要素:

4.为了克服现有技术的上述缺陷,本发明的实施例提供一种,本发明所要 解决的技术问题是:如何提高合金刀具棒材生产工艺。

5.为实现上述目的,本发明提供如下技术方案:一种高强度的耐磨硬质合金 刀具棒料,包括黑钨矿,所述生产合金刀具棒料采用加入1%

‑

5%有机粘合剂、 0%

‑

5%的碳化钴以及0%

‑

3%的碳化钛,且所述模制成型采用30

‑

80ksi的压力进行 压制。

6.在一个优选地实施方式中,所述在制作钨酸钠时需先将黑钨矿进行破碎 进行破碎1

‑

3小时,且所述破碎过程为两次。

7.在一个优选地实施方式中,所述黑钨矿粉的研磨时间为2

‑

3小时,且所 述研磨次数为两次。

8.在一个优选地实施方式中,所述黑钨矿精细粉内加入的氢氧化钠的浓度 为10%

‑

20%,且所述氢氧化钠的质量在黑钨矿精细粉的总质量的4

‑

8倍。

9.在一个优选地实施方式中,所述碱解完成后将得到的固体过滤后加入12% 浓度的盐酸溶液,且所述盐酸的质量为固体混合物总质量的1

‑

3倍。

10.在一个优选地实施方式中,所述过滤的到的固体粉末加入3

‑

4倍固体粉 末质量的氯化铵,且所述氯化铵的浓度为22%。

11.在一个优选地实施方式中,所述采用氯化铵反应后加入10%浓度的稀盐 酸,且所述稀盐酸的质量为1

‑

2倍固体粉末质量。

12.在一个优选地实施方式中,所述碳化反应内的温度控制在800℃

‑

1800℃ 之间,且所述得到的碳化钨研磨后的颗粒大小为20μm

‑

50μm之间。

13.该一种高强度的耐磨硬质合金刀具棒料,包含以下操作:

14.s1、钨酸制取:首先将黑钨矿进行清洗,在清洗完毕后进行干燥处理, 在干燥完成

后,将洗净后的黑钨矿使用粉碎机进行破碎1

‑

3小时,将破碎完 毕后得到的黑钨矿粗粉再次投入到粉碎机中进行粉碎30分钟,此时将得到的 黑钨矿粉投入到研磨机中进行研磨,研磨2

‑

5小时,将研磨得到的黑钨矿细 粉继续投入到研磨机内进行研磨,继续研磨时间为1小时,将会得到黑钨矿 精细粉,将得到的黑钨矿精细粉放入到15%浓度的氢氧化钠溶液中,在放入过 程中持续对放有氢氧化钠溶液的反应釜进行搅拌,控制氢氧化钠的质量在黑 钨矿精细粉的总质量的4

‑

8倍,使得黑钨矿精细粉被氢氧化钠进行碱解,在 碱解完成后,进行静置,静置完毕后将得到的固体进行过滤,将得到的液体 以及胶体进行回收处理,将得到的固体混合物加入到12%浓度的盐酸溶液中进 行反应,投入的盐酸溶液的质量是固体混合物总质量的1

‑

3倍此过程持续搅 拌,持续2小时,待反应完成后持续进行过滤操作将沉淀物进行过滤,将过 滤完成后得到的固体粉末,对反应釜内加入3

‑

4倍固体粉末质量的氯化铵, 其氯化铵的浓度为22%,在搅拌的过程中持续加入固体粉末,持续搅拌2小时, 在反应结束时加入1

‑

2倍固体粉末质量的10%浓度的稀盐酸,持续搅拌3小时, 此时反应完成,关闭搅拌器,将反应釜进行静置1小时,后将液体采用虹吸 法洗出并进行回收,后将剩余在反应釜内的液体以及沉淀物放入到离心分离 机中进行分离,分离2分钟后,将排出的液体与虹吸法回收的液体同时进行 回收,此后将得到的沉淀物进行干燥处理,此时就得到了干燥的钨酸;

15.s2、高温煅烧:将得到的钨酸放入到煅烧炉内进行煅烧,同时对煅烧炉 内的钨酸进行搅拌,控制其温度在600℃

‑

800℃之间,使得钨酸被煅烧生产氧 化钨,在通过对煅烧炉内通入足量的氢气,使得氧化钨与氢气反应生产金属 钨以及水,由于高温状态下使得水分被迅速分解成氧气以及氢气对氧化钨持 续加热从而能加快氧化钨进行还原反应,从而能够更快的得到金属钨;

16.s3、进行碳化:将得到的金属钨放入到球磨机中进行研磨,将研磨得到 的的钨精细粉,与研磨粉碎后的碳粉进行混合,投入到电弧炉内控制其温度 为800℃

‑

1800℃之间进行反应,此过程中进行持续搅拌以确保钨精细粉与碳 粉充分混合,将得到的固体进行冷却后继续使用球磨机研磨;

17.s4、制作棒材:将得到的碳化钨粉末加入1%

‑

5%有机粘合剂、0%

‑

5%的碳 化钴以及0%

‑

3%的碳化钛,通过放入到压力刚性模具进行模制成型,通过采用 30

‑

80ksi的压力进行压制,从而制成该合金刀具棒料。

18.本发明的技术效果和优点:

19.1、本发明通过对黑钨矿进行破碎研磨确保了后期生产钨酸的产量,是为 了能够使得钨矿粉能够与反应溶液接触更加彻底,以确保在反应过程中与搅 拌相互配合能够达到反应更为迅速;

20.2、本发明通过在加入到碳化钨粉中含有3%的有机粘合机以及4%的碳化 钴和1.5%的碳化钛,通过70ksi的压力进行压制,有利于使得碳化钨之间的 关系更为精密,同时能够提高该棒料的质量更高。

具体实施方式

21.本发明提供了一种高强度的耐磨硬质合金刀具棒料,包括以下实施例:

[0022][0023]

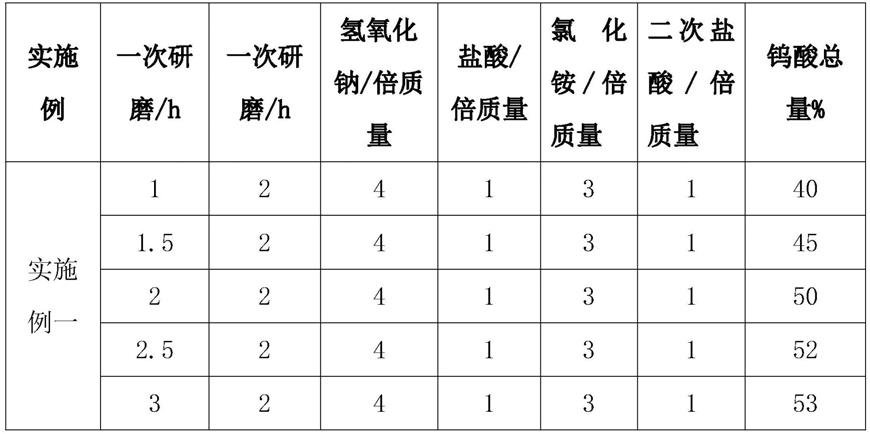

实施例一:

[0024]

s1、钨酸制取:首先将黑钨矿进行清洗,在清洗完毕后进行干燥处理, 在干燥完成后,将洗净后的黑钨矿使用粉碎机进行破碎1

‑

3小时,将破碎完 毕后得到的黑钨矿粗粉再次投入到粉碎机中进行粉碎30分钟,此时将得到的 黑钨矿粉投入到研磨机中进行研磨,研磨2小时,将研磨得到的黑钨矿细粉 继续投入到研磨机内进行研磨,继续研磨时间为1小时,将会得到黑钨矿精 细粉,将得到的黑钨矿精细粉放入到15%浓度的氢氧化钠溶液中,在放入过程 中持续对放有氢氧化钠溶液的反应釜进行搅拌,控制氢氧化钠的质量在黑钨 矿精细粉的总质量的4倍,使得黑钨矿精细粉被氢氧化钠进行碱解,在碱解 完成后,进行静置,静置完毕后将得到的固体进行过滤,将得到的液体以及 胶体进行回收处理,将得到的固体混合物加入到12%浓度的盐酸溶液中进行反 应,投入的盐酸溶液的质量是固体混合物总质量的1倍此过程持续搅拌,持 续2小时,待反应完成后持续进行过滤操作将沉淀物进行过滤,将过滤完成 后得到的固体粉末,对反应釜内加入3倍固体粉末质量的氯化铵,其氯化铵 的浓度为22%,在搅拌的过程中持续加入固体粉末,持续搅拌2小时,在反应 结束时加入1倍固体粉末质量的10%浓度的稀盐酸,持续搅拌3小时,此时反 应完成,关闭搅拌器,将反应釜进行静置1小时,后将液体采用虹吸法洗出 并进行回收,后将剩余在反应釜内的液体以及沉淀物放入到离心分离机中进 行分离,分离2分钟后,将排出的液体与虹吸法回收的液体同时进行回收, 此后将得到的沉淀物进行干燥处理,此时就得到了干燥的钨酸。

[0025][0026]

综上所述可以得知在进行黑钨矿进行粉碎的时间为2小时的时间最佳。

[0027]

实施例二:

[0028]

s1、钨酸制取:首先将黑钨矿进行清洗,在清洗完毕后进行干燥处理, 在干燥完成后,将洗净后的黑钨矿使用粉碎机进行破碎2小时,将破碎完毕 后得到的黑钨矿粗粉再次投入到粉碎机中进行粉碎30分钟,此时将得到的黑 钨矿粉投入到研磨机中进行研磨,研磨2

‑

5小时,将研磨得到的黑钨矿细粉 继续投入到研磨机内进行研磨,继续研磨时间为1小时,将会得到黑钨矿精 细粉,将得到的黑钨矿精细粉放入到15%浓度的氢氧化钠溶液中,在放入过程 中持续对放有氢氧化钠溶液的反应釜进行搅拌,控制氢氧化钠的质量在黑钨 矿精细粉的总质量的4倍,使得黑钨矿精细粉被氢氧化钠进行碱解,在碱解 完成后,进行静

置,静置完毕后将得到的固体进行过滤,将得到的液体以及 胶体进行回收处理,将得到的固体混合物加入到12%浓度的盐酸溶液中进行反 应,投入的盐酸溶液的质量是固体混合物总质量的1倍此过程持续搅拌,持 续2小时,待反应完成后持续进行过滤操作将沉淀物进行过滤,将过滤完成 后得到的固体粉末,对反应釜内加入3倍固体粉末质量的氯化铵,其氯化铵 的浓度为22%,在搅拌的过程中持续加入固体粉末,持续搅拌2小时,在反应 结束时加入1倍固体粉末质量的10%浓度的稀盐酸,持续搅拌3小时,此时反 应完成,关闭搅拌器,将反应釜进行静置1小时,后将液体采用虹吸法洗出 并进行回收,后将剩余在反应釜内的液体以及沉淀物放入到离心分离机中进 行分离,分离2分钟后,将排出的液体与虹吸法回收的液体同时进行回收, 此后将得到的沉淀物进行干燥处理,此时就得到了干燥的钨酸。

[0029][0030]

综上所述可以得知在进行黑钨矿粗粉进行研磨的时间为3小时时间最佳。

[0031]

实施例三:

[0032]

s1、钨酸制取:首先将黑钨矿进行清洗,在清洗完毕后进行干燥处理, 在干燥完成后,将洗净后的黑钨矿使用粉碎机进行破碎2小时,将破碎完毕 后得到的黑钨矿粗粉再次投入到粉碎机中进行粉碎30分钟,此时将得到的黑 钨矿粉投入到研磨机中进行研磨,研磨3小时,将研磨得到的黑钨矿细粉继 续投入到研磨机内进行研磨,继续研磨时间为1小时,将会得到黑钨矿精细 粉,将得到的黑钨矿精细粉放入到15%浓度的氢氧化钠溶液中,在放入过程中 持续对放有氢氧化钠溶液的反应釜进行搅拌,控制氢氧化钠的质量在黑钨矿 精细粉的总质量的4

‑

8倍,使得黑钨矿精细粉被氢氧化钠进行碱解,在碱解 完成后,进行静置,静置完毕后将得到的固体进行过滤,将得到的液体以及 胶体进行回收处理,将得到的固体混合物加入到12%浓度的盐酸溶液中进行反 应,投入的盐酸溶液的质量是固体混合物总质量的1倍此过程持续搅拌,持 续2小时,待反应完成后持续进行过滤操作将沉淀物进行过滤,将过滤完成 后得到的固体粉末,对反应釜内加入3倍固体粉末质量的氯化铵,其氯化铵 的浓度为22%,在搅拌的过程中持续加入固体粉末,持续搅拌2小时,在反应 结束时加入1倍固体粉末质量的10%浓度的稀盐酸,持续搅拌3小时,此时反 应完成,关闭搅拌器,

将反应釜进行静置1小时,后将液体采用虹吸法洗出 并进行回收,后将剩余在反应釜内的液体以及沉淀物放入到离心分离机中进 行分离,分离2分钟后,将排出的液体与虹吸法回收的液体同时进行回收, 此后将得到的沉淀物进行干燥处理,此时就得到了干燥的钨酸。

[0033][0034][0035]

综上所述可以得知在进行黑钨矿精细粉加入的氢氧化钠的质量为黑钨矿 精细粉质量的6倍为最佳效果。

[0036]

实施例四:

[0037]

s1、钨酸制取:首先将黑钨矿进行清洗,在清洗完毕后进行干燥处理, 在干燥完成后,将洗净后的黑钨矿使用粉碎机进行破碎2小时,将破碎完毕 后得到的黑钨矿粗粉再次投入到粉碎机中进行粉碎30分钟,此时将得到的黑 钨矿粉投入到研磨机中进行研磨,研磨3小时,将研磨得到的黑钨矿细粉继 续投入到研磨机内进行研磨,继续研磨时间为1小时,将会得到黑钨矿精细 粉,将得到的黑钨矿精细粉放入到15%浓度的氢氧化钠溶液中,在放入过程中 持续对放有氢氧化钠溶液的反应釜进行搅拌,控制氢氧化钠的质量在黑钨矿 精细粉的总质量的6倍,使得黑钨矿精细粉被氢氧化钠进行碱解,在碱解完 成后,进行静置,静置完毕后将得到的固体进行过滤,将得到的液体以及胶 体进行回收处理,将得到的固体混合物加入到12%浓度的盐酸溶液中进行反 应,投入的盐酸溶液的质量是固体混合物总质量的1

‑

3倍此过程持续搅拌, 持续2小时,待反应完成后持续进行过滤操作将沉淀物进行过滤,将过滤完 成后得到的固体粉末,对反应釜内加入3倍固体粉末质量的氯化铵,其氯化 铵的浓度为22%,在搅拌的过程中持续加入固体粉末,持续搅拌2小时,在反 应结束时加入1倍固体粉末质量的10%浓度的稀盐酸,持续搅拌3小时,此时 反应完成,关闭搅拌器,将反应釜进行静置1小时,后将液体采用虹吸法洗 出并进行回收,后将剩余在反应釜内的液体以及沉淀物放入到离心分离机中 进行分离,分离2分钟后,将排出的液体与虹吸法回收的

液体同时进行回收, 此后将得到的沉淀物进行干燥处理,此时就得到了干燥的钨酸。

[0038][0039]

综上所述可以得知在进行固体混合物中加入12%浓度的盐酸的质量为固 体混合物质量的2倍为最佳效果。

[0040]

实施例五:

[0041]

s1、钨酸制取:首先将黑钨矿进行清洗,在清洗完毕后进行干燥处理, 在干燥完成后,将洗净后的黑钨矿使用粉碎机进行破碎2小时,将破碎完毕 后得到的黑钨矿粗粉再次投入到粉碎机中进行粉碎30分钟,此时将得到的黑 钨矿粉投入到研磨机中进行研磨,研磨3小时,将研磨得到的黑钨矿细粉继 续投入到研磨机内进行研磨,继续研磨时间为1小时,将会得到黑钨矿精细 粉,将得到的黑钨矿精细粉放入到15%浓度的氢氧化钠溶液中,在放入过程中 持续对放有氢氧化钠溶液的反应釜进行搅拌,控制氢氧化钠的质量在黑钨矿 精细粉的总质量的6倍,使得黑钨矿精细粉被氢氧化钠进行碱解,在碱解完 成后,进行静置,静置完毕后将得到的固体进行过滤,将得到的液体以及胶 体进行回收处理,将得到的固体混合物加入到12%浓度的盐酸溶液中进行反 应,投入的盐酸溶液的质量是固体混合物总质量的2倍此过程持续搅拌,持 续2小时,待反应完成后持续进行过滤操作将沉淀物进行过滤,将过滤完成 后得到的固体粉末,对反应釜内加入3

‑

4倍固体粉末质量的氯化铵,其氯化 铵的浓度为22%,在搅拌的过程中持续加入固体粉末,持续搅拌2小时,在反 应结束时加入1倍固体粉末质量的10%浓度的稀盐酸,持续搅拌3小时,此时 反应完成,关闭搅拌器,将反应釜进行静置1小时,后将液体采用虹吸法洗 出并进行回收,后将剩余在反应釜内的液体以及沉淀物放入到离心分离机中 进行分离,分离2分钟后,将排出的液体与虹吸法回收的液体同时进行回收, 此后将得到的沉淀物进行干燥处理,此时就得到了干燥的钨酸。

[0042][0043]

综上所述可以得知在固体粉末中加入22%浓度的氯化铵的质量为固体粉 末质量的3.6倍为最佳效果。

[0044]

实施例六:

[0045]

s1、钨酸制取:首先将黑钨矿进行清洗,在清洗完毕后进行干燥处理, 在干燥完成后,将洗净后的黑钨矿使用粉碎机进行破碎2小时,将破碎完毕 后得到的黑钨矿粗粉再次投入到粉碎机中进行粉碎30分钟,此时将得到的黑 钨矿粉投入到研磨机中进行研磨,研磨3小时,将研磨得到的黑钨矿细粉继 续投入到研磨机内进行研磨,继续研磨时间为1小时,将会得到黑钨矿精细 粉,将得到的黑钨矿精细粉放入到15%浓度的氢氧化钠溶液中,在放入过程中 持续对放有氢氧化钠溶液的反应釜进行搅拌,控制氢氧化钠的质量在黑钨矿 精细粉的总质量的6倍,使得黑钨矿精细粉被氢氧化钠进行碱解,在碱解完 成后,进行静置,静置完毕后将得到的固体进行过滤,将得到的液体以及胶 体进行回收处理,将得到的固体混合物加入到12%浓度的盐酸溶液中进行反 应,投入的盐酸溶液的质量是固体混合物总质量的2倍此过程持续搅拌,持 续2小时,待反应完成后持续进行过滤操作将沉淀物进行过滤,将过滤完成 后得到的固体粉末,对反应釜内加入3.6倍固体粉末质量的氯化铵,其氯化 铵的浓度为22%,在搅拌的过程中持续加入固体粉末,持续搅拌2小时,在反 应结束时加入1倍固体粉末质量的10%浓度的稀盐酸,持续搅拌3小时,此时 反应完成,关闭搅拌器,将反应釜进行静置1

‑

2小时,后将液体采用虹吸法 洗出并进行回收,后将剩余在反应釜内的液体以及沉淀物放入到离心分离机 中进行分离,分离2分钟后,将排出的液体与虹吸法回收的液体同时进行回 收,此后将得到的沉淀物进行干燥处理,此时就得到了干燥的钨酸。

[0046][0047]

综上所述可以得知在固体粉末中加入10%浓度的盐酸的质量为固体粉末 质量的1.6倍为最佳效果。

[0048]

本发明提供了一种高强度的耐磨硬质合金刀具棒料,还包括以下实施例:

[0049]

实施例一:

[0050]

s4、将得到的碳化钨粉末加入1%

‑

5%有机粘合剂、0%的碳化钴以及0%的 碳化钛,通过放入到压力刚性模具进行模制成型,通过采用30ksi的压力进 行压制,从而制成该合金刀具棒料。

[0051][0052]

综上所述可以得知棒材中的有机粘合剂的含量为3%最佳。

[0053]

实施例二:

[0054]

s4、将得到的碳化钨粉末加入3%有机粘合剂、0%

‑

5%的碳化钴以及0%的 碳化

钛,通过放入到压力刚性模具进行模制成型,通过采用30ksi的压力进 行压制,从而制成该合金刀具棒料。

[0055][0056][0057]

综上所述可以得知棒材中的碳化钴的含量为4%最佳。

[0058]

实施例三:

[0059]

s4、将得到的碳化钨粉末加入3%有机粘合剂、4%的碳化钴以及0

‑

3%的碳 化钛,通过放入到压力刚性模具进行模制成型,通过采用30ksi的压力进行 压制,从而制成该合金刀具棒料。

[0060][0061]

综上所述可以得知棒材中的碳化钛的含量为2%最佳。

[0062]

实施例四:

[0063]

s4、将得到的碳化钨粉末加入3%有机粘合剂、4%的碳化钴以及2%的碳化 钛,通过放入到压力刚性模具进行模制成型,通过采用30

‑

80ksi的压力进行 压制,从而制成该合金刀具棒料。

[0064][0065]

综上所述可以得知最佳的ksi压力为70ksi效果最佳。

[0066]

综合上述实施例可以得出最优选的实施方式为:

[0067]

s1、钨酸制取:首先将黑钨矿进行清洗,在清洗完毕后进行干燥处理, 在干燥完成后,将洗净后的黑钨矿使用粉碎机进行破碎2小时,将破碎完毕 后得到的黑钨矿粗粉再次投入到粉碎机中进行粉碎30分钟,此时将得到的黑 钨矿粉投入到研磨机中进行研磨,研磨3小时,将研磨得到的黑钨矿细粉继 续投入到研磨机内进行研磨,继续研磨时间为1小时,将会得到黑钨矿精细 粉,将得到的黑钨矿精细粉放入到15%浓度的氢氧化钠溶液中,在放入过程中 持续对放有氢氧化钠溶液的反应釜进行搅拌,控制氢氧化钠的质量在黑钨矿 精细粉的总质量的6倍,使得黑钨矿精细粉被氢氧化钠进行碱解,在碱解完 成后,进行静置,静置完毕后将得到的固体进行过滤,将得到的液体以及胶 体进行回收处理,将得到的固体混合物加入到12%浓度的盐酸溶液中进行反 应,投入的盐酸溶液的质量是固体混合物总质量的2倍此过程持续搅拌,持 续2小时,待反应完成后持续进行过滤操作将沉淀物进行过滤,将过滤完成 后得到的固体粉末,对反应釜内加入3.6倍固体粉末质量的氯化铵,其氯化 铵的浓度为22%,在搅拌的过程中持续加入固体粉末,持续搅拌2小时,在反 应结束时加入

1.6倍固体粉末质量的10%浓度的稀盐酸,持续搅拌3小时,此 时反应完成,关闭搅拌器,将反应釜进行静置1小时,后将液体采用虹吸法 洗出并进行回收,后将剩余在反应釜内的液体以及沉淀物放入到离心分离机 中进行分离,分离2分钟后,将排出的液体与虹吸法回收的液体同时进行回 收,此后将得到的沉淀物进行干燥处理,此时就得到了干燥的钨酸;

[0068]

s2、高温煅烧:将得到的钨酸放入到煅烧炉内进行煅烧,同时对煅烧炉 内的钨酸进行搅拌,控制其温度在600℃

‑

800℃之间,使得钨酸被煅烧生产氧 化钨,在通过对煅烧炉内通入足量的氢气,使得氧化钨与氢气反应生产金属 钨以及水,由于高温状态下使得水分被迅速分解成氧气以及氢气对氧化钨持 续加热从而能加快氧化钨进行还原反应,从而能够更快的得到金属钨;

[0069]

s3、进行碳化:将得到的金属钨放入到球磨机中进行研磨,将研磨得到 的的钨精细粉,与研磨粉碎后的碳粉进行混合,投入到电弧炉内控制其温度 为800℃

‑

1800℃之间进行反应,此过程中进行持续搅拌以确保钨精细粉与碳 粉充分混合,将得到的固体进行冷却后继续使用球磨机研磨;

[0070]

s4、制作棒材:将得到的碳化钨粉末加入3%有机粘合剂、4%的碳化钴以及 1.5%的碳化钛,通过放入到压力刚性模具进行模制成型,通过采用70ksi的压 力进行压制,从而制成该合金刀具棒料。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1