一种车载玻璃的制造方法与流程

1.本发明涉及一种车载玻璃的制造方法。

背景技术:

2.车载玻璃的加工制作是玻璃生产中重要的一种加工方式,车载玻璃作为重要组件,对于使用者的体验和使用起着非常重要的作用,特别是在使用过程中,如果玻璃表面出现刮痕或者附着脏污,就会对使用产生不利影响,造成不便,降低安全性。

技术实现要素:

3.本发明的目的在于克服现有技术的缺陷而提供一种车载玻璃的制造方法,能使产品的各项性能指标满足车载玻璃的制作要求,且工作效率高、产品质量好以及产品多样化。

4.实现上述目的的技术方案是:一种车载玻璃的制造方法,包括:

5.将毛坯玻璃切割,得到半成品玻璃;

6.使用精雕机对半成品玻璃进行磨边成型,得到成型玻璃;

7.使用抛光机对成型玻璃进行抛光处理;

8.使用超声波清洗机对抛光后的成型玻璃进行清洗;

9.将清洗后的成型玻璃放入一体箱内进行加温;当温度接近预设温度时送入强化炉内进行化学强化;强化后玻璃放入预热好的一体箱内,逐步开启箱盖使玻璃逐渐降温;

10.使用印刷机对成型玻璃进行图案印刷;

11.将印刷后的成型玻璃放入镀膜机,喷涂防指纹油后进行镀膜。

12.在上述的车载玻璃的制造方法中,所述将毛坯玻璃切割,得到半成品玻璃,包括:

13.将毛坯玻璃放置在切割专用机内;

14.使用切割专用机的高压水刀对毛坯玻璃按图纸进行切割,得到半成品玻璃。

15.在上述的车载玻璃的制造方法中,所述使用精雕机对半成品玻璃进行磨边成型,得到成型玻璃,包括:

16.将切割好的半成品玻璃放入机械精雕机内;

17.按图纸,使用机械精雕机对毛坯玻璃进行磨边、倒角,得到成型玻璃。

18.在上述的车载玻璃的制造方法中,成型玻璃倒角的公差为:

±

0.02mm。

19.在上述的车载玻璃的制造方法中,所述使用抛光机对成型玻璃进行抛光处理,包括:

20.在抛光机内放入抛光粉和抛光皮;

21.将成型玻璃放入抛光机内;

22.抛光机利用所述抛光粉和抛光皮对成型玻璃的表面进行抛光处理。

23.在上述的车载玻璃的制造方法中,所述使用超声波清洗机对抛光后的成型玻璃进行清洗,包括:

24.抛光后的成型玻璃放入波清洗机内进行清洗;

25.清洗完成后,利于波清洗机对成型玻璃进行烘干;

26.烘干完成后,将成型玻璃静置冷却。

27.在上述的车载玻璃的制造方法中,所述当温度接近预设温度时送入强化炉内进行化学强化;强化后玻璃放入预热好的一体箱内,逐步开启箱盖使玻璃逐渐降温,包括:

28.将冷却后的成型玻璃放入一体箱内,对玻璃和一体箱进行加热至320~360℃;

29.开启一体箱的底板将加热后的成型玻璃放入强化炉内进行强化;强化温度为420~430℃;

30.与此同时,将一体箱加热至320~360℃;

31.将强化后的成型玻璃放入加热后的一体箱内;

32.逐步开启一体箱的箱盖,使一体箱内的温度和强化后成型玻璃的温度逐步降低。

33.在上述的车载玻璃的制造方法中,所述添加剂包括:氧化铝粉和硅藻土。

34.在上述的车载玻璃的制造方法中,所述使用印刷机对成型玻璃进行图案印刷,包括:

35.将强化后的成型玻璃放入印刷机内;

36.打印机内按图纸注入不同颜色的油膜;

37.打印机内按图纸选择不同图形和图案的网印版;

38.采用打印机在强化后的成型玻璃表面进行图案印刷。。

39.在上述的车载玻璃的制造方法中,所述将印刷后的成型玻璃放入镀膜机,喷涂防指纹油后进行镀膜,包括:

40.将印刷后的成型玻璃放入镀膜机内;

41.在印刷后的成型玻璃表面喷涂上防指纹油;

42.利于镀膜机对喷涂上防指纹油的成型玻璃进行镀膜。

43.本发明的有益效果是:本发明有效的使产品的各项性能指标能够满足车载玻璃的制作要求;经切割工序、成型工序、抛光工序、超声波净化工序、化学强化工序、印刷工序及成镀膜工序,使产品制作的工作效率更高、产品质量更好以及产品更加的多样化。

附图说明

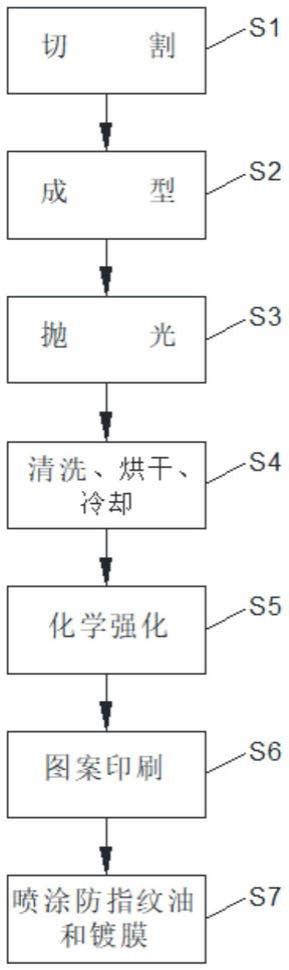

44.图1是本发明车载玻璃的制造方法的流程图。

具体实施方式

45.下面将结合附图对本发明的技术方案进行清楚、完整地描述。在本发明的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相正对地重要性。

46.下面将结合附图对本发明作进一步说明。

47.参考图1,本发明车载玻璃的制造方法,包括下列步骤:

48.步骤s1,将毛坯玻璃切割,得到半成品玻璃;具体的:

49.步骤s101,将毛坯玻璃抓取并移动至切割专用机内;

50.步骤s102,使用切割专用机的高压水刀对毛坯玻璃按图纸进行切割,得到半成品玻璃;通过设置数控台控制三轴联动臂的运动轨迹并通过电动机、油泵换向阀与增压器的相互协作,得到了不断流的高压水流;通过切割专用机切割提高出料速度及切割精度,从而提高工作效率。

51.步骤s2,使用精雕机对半成品玻璃进行磨边成型,得到成型玻璃;具体的:

52.步骤s201,将切割好的半成品玻璃放入机械精雕机内;具体的,采用不间断式机械手臂和多个定位治具控制多个料架的方式,实现不间断式准确拾取和定位半成品玻璃;满足准确、安全的技术要求,方便整体加工,优化工序,从而有效提高工作效率,且整体结构简单,有效减低成本;

53.步骤s202,按图纸,使用机械精雕机对毛坯玻璃进行磨边、倒角,得到成型玻璃;通过此段工序提高产品加工精度,可以实现玻璃倒角从之前的公差

±

0.05mm精确到现在的

±

0.02mm。

54.步骤s3,使用抛光机对成型玻璃进行抛光处理;具体的:

55.步骤s301,在抛光机内放入抛光粉和抛光皮;抛光机容器内部呈环形阶梯状,且底盖的形状与筒体底部内侧的一圈形状相适配;减少浪费,处理更加方便,且降低了成本;

56.步骤s302将成型玻璃放入抛光机内;

57.步骤s303抛光机利用抛光粉和抛光皮对成型玻璃的表面进行抛光处理;产品的表面粗糙度达到纳米级指标且保证玻璃表面保持光洁度和平整度;机器功率低,自动化程度进一步提高,运行平稳可靠,抛光液能够快速到达工件表面各部分,以保证抛光的质量。

58.步骤s4,使用超声波清洗机对抛光后的成型玻璃进行清洗;具体的:

59.步骤s401,抛光后的成型玻璃放入波清洗机内进行清洗;

60.步骤s402,清洗完成后,利于波清洗机对成型玻璃进行烘干;

61.步骤s403,烘干完成后,将成型玻璃静置冷却;

62.具体的,现超声波清洗减少玻璃在清洗过程中受到损伤,提高产品在清洗过程中的合格率,提高生产效率。

63.步骤s5,当温度接近预设温度时送入强化炉内进行化学强化;强化后玻璃放入预热好的一体箱内,逐步开启箱盖使玻璃逐渐降温;具体的:

64.步骤s501,将冷却后的成型玻璃放入一体箱内,对玻璃和一体箱进行加热至320~360℃;防止玻璃在直接进入高温强化时爆裂;

65.步骤s502,开启一体箱的底板将加热后的成型玻璃放入强化炉内进行强化;强化温度为420~430℃;

66.步骤s503,与此同时,将一体箱加热至320~360℃;

67.步骤s504,将强化后的成型玻璃放入加热后的一体箱内;防止直接将高温下的玻璃转移至常温下,温度变化过大,导致玻璃内部产生较大的应力,且应力不均匀,由于温差过大,玻璃爆裂比例增大;

68.步骤s505,逐步开启一体箱的箱盖,使一体箱内的温度和强化后成型玻璃的温度逐步降低。

69.具体的,一体箱独立于化学强化炉内运行,使得化学炉能够保持所需温度连续加

工,有利于提高生产效率。有利于提高生产效率和品质,大大提升玻璃的致密度和预应力,增加玻璃表面的硬度和耐冲击性能,可以使玻璃其表面硬度提升至9h,降低翘曲度,提高产品质量;其中,添加剂包括:氧化铝粉和硅藻土。

70.步骤s6,使用印刷机对玻璃进行图案印刷;具体的:

71.步骤s601,将强化后的成型玻璃放入印刷机内;

72.步骤s602,打印机内按图纸注入不同颜色的油膜;

73.步骤s603,打印机内按图纸选择不同图形和图案的网印版;

74.步骤s604,采用打印机在强化后的成型玻璃表面进行图案印刷。

75.具体的,印刷机通过刮墨板将油墨通过网印版印在玻璃上;油墨可以在玻璃表面呈现不同颜色、形状、图案;使得产品的多样性。

76.步骤s7,将玻璃片放入镀膜机,喷涂防指纹油后进行镀膜;具体的:

77.步骤s701,将印刷后的成型玻璃放入镀膜机内;

78.步骤s702,在印刷后的成型玻璃表面喷涂上防指纹油;

79.步骤s703,利用镀膜机对喷涂上防指纹油的成型玻璃进行镀膜。

80.具体的,靶材表面在电磁场激励下发生等离子辉光放电,高能量正离子轰击靶材,将靶材分子轰出靶材表面并沉积到玻璃表面;使产品达到高透过率,低反射率,抗油污的特性,使玻璃的性能更加稳定。

81.以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1