基于镁基复合材料的水解制氢方法与流程

1.本发明涉及水解制氢技术领域,具体涉及一种基于镁基复合材料的水解制氢方法。

背景技术:

2.发展氢能是助推我国能源结构改革、促进“双碳战略”更快实现的重要举措。氢能社会的构建以氢气的制取、储存、运输及运用为基础。基于高效制氢剂的水解制氢技术具有便携性、可控性、快速响应、流程简便、制氢条件温和等优点,能够为氢燃料电池等用氢场合提供稳定的氢源,可应用于诸多动力和应急场景,如无人机、汽车、应急灯、野外作业和通讯基站等,是实现分布式氢能利用的重要途径。镁(mg)及其氢化物(mgh2)由于其资源丰富、制氢容量高、副产物环境友好,被认为是十分具有应用前景的制氢材料。在实际水解过程中,难溶的mg(oh)2钝化层沉积在镁基材料颗粒表面,阻碍了内部颗粒与水溶液的接触,导致制氢性能差且不可控。相比mgh2而言,金属mg不需进行高压氢化,大大降低原料和制备成本;同时由于金属的导体特性,可以通过引入原电池形成电化学腐蚀机制,这比单纯的化学腐蚀更有利于mg(oh)2钝化层的脱落,从而加快体系反应速率。所以相较于mgh2体系,mg的水解在成本和制氢速率上具有显著优势。

3.为进一步提升金属mg的水解制氢性能,往往需要引入催化剂制备复合水解材料。例如huang等人(j.power sources 365(2017)273

‑

281)报道了一种mg

‑

10wt.%mos2复合制氢剂,1min内制氢量为759.1ml/g;ma等人(energy 167(2019)1205

‑

1211)在mg中加入经高温煅烧后的可膨胀石墨(eg),通过等离子体研磨得到的mg

‑

10wt.%eg,可在25min内转化率达到83.5%;xiao等人(int.j.hydrogen energy 44(2019)1366

‑

1373)在球磨的过程中引入in催化mg水解,20min内转化率达到93.0%。将国内外相关报道总结于表1,其特征都是引入大量催化剂(≥10%),通过牺牲部分制氢容量来促进镁水解动力学性能。一种更为理想的方案是如何在引入极少量催化剂的情况下获得水解动力学性能的显著提高,这具有十分重要的研究价值和现实意义。

4.表1不同镁基材料水解性能对比

5.[0006][0007]

其中,a(ml/g)为1g复合物制氢得到的氢气体积。如何实现上述的目的,是当前需要解决的问题。

技术实现要素:

[0008]

本发明的目的在于针对现有技术的不足,提供了一种基于镁基复合材料的水解制氢方法。该制氢方法具有反应时间短、制氢量高、制氢速率快的优势,同时高效简便,无需复杂的设备及工序,成本低廉,安全环保。

[0009]

一种基于镁基复合材料的水解制氢方法,包括步骤如下:

[0010]

1)称取mg、ni3fe/rgo与助磨剂组成混合材料,用于机械球磨,得到mg

–

ni3fe/rgo复合固体粉末;其中mg占所述复合固体粉末的质量比为85%~98.8%,ni3fe/rgo 0.2%~10%,助磨剂1%~5%;其中,助磨剂为碳材料,所述碳材料包含但并不局限于石墨。

[0011]

2)将复合固体粉末与中性盐的水溶液混合,进行水解反应(mg+2h2o

→

mg(oh)2+h2),产生氢气。

[0012]

所述机械球磨采用的球磨机包括行星式球磨机;所述球磨在惰性气氛下进行,包括氩气气氛;所述球磨的球料比为20:1~40:1;所述球磨的转速为250~500r/min;所述球磨的时间为0.5~5h。

[0013]

所述的中性盐的水溶液包括nacl溶液、kcl溶液、k2so4溶液等,但不限于上述溶液;中性盐水溶液浓度为2%~5%。

[0014]

所述复合固体粉末与中性盐的水溶液的料液比为1:50~1:200g/ml。

[0015]

所述水解反应的温度为10~50℃。

[0016]

与现有技术相比,本发明具有以下优点和有益效果:

[0017]

1)本发明提供了一种价格低廉且性能优异的便携式在线水解制氢方法,具有反应时间短、制氢量高、制氢速率快的优势,1分钟制氢量可达838.2ml/g,转化率可达94.8%。通过表1对比国内外相关研究数据不难发现,本发明提供的制氢方法所获得的水解制氢性能具有显著竞争力。

[0018]

2)制得的高纯氢气无需其他加工即可直接通入氢燃料电池等其他耗氢设备,可按照需求随时随地快速制取,即产即用,减少了氢气储运过程中存在的诸多问题。

附图说明

[0019]

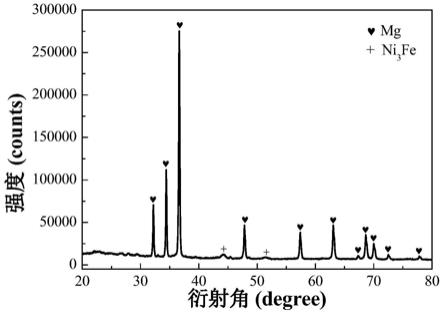

图1为实施例1制得的mg

‑

2wt.%ni3fe/rgo复合材料的xrd图谱;

[0020]

图2为实施例1和对比例制得的mg

‑

2wt.%ni3fe/rgo复合材料以及不添加ni3fe/rgo的mg于30℃下3.5%nacl溶液中的水解制氢动力学曲线图;

[0021]

图3为实施例2制得的mg

‑

10wt.%ni3fe/rgo复合材料于30℃下5%k2so4溶液中的水解制氢动力学曲线图;

[0022]

图4为实施例4制得的mg

‑

2wt.%ni3fe/rgo复合材料于不同温度下(10℃~40℃)在3.5%nacl溶液中的水解制氢动力学曲线图;

[0023]

图5为实施例4制得的mg

‑

2wt.%ni3fe/rgo复合材料的arrhenius曲线。

具体实施方式

[0024]

下面结合具体实施例及附图对本发明技术方案作进一步详细说明,但本发明不限于此。

[0025]

实施例1

[0026]

在0.1mpa氩气气氛的手套箱中,将mg粉、ni3fe/rgo与石墨按照96:2:2的质量比均匀混合后,装入球磨罐中并将球磨罐置于高能行星式球磨机(qm

‑

3sp2)中,以球料比30:1,球磨转速400r/min,在氩气气氛中球磨0.5h;球磨完成后在氩气气氛手套箱中进行取料,得到颗粒细小的样品粉末(记mg

‑

2wt.%ni3fe/rgo,t0.5)。

[0027]

球磨得到样品粉末的xrd图如图1所示,由图1可知,曲线中除了mg和ni3fe衍射峰,无mgo及其他物质的衍射峰,证明在球磨过程中mg与ni3fe未发生化学反应。

[0028]

取0.1g样品粉末与20ml浓度为3.5%的nacl溶液在30℃下进行水解反应,反应1分钟放出氢气828.4ml/g,转化率为93.5%;20秒内放出氢气814.6ml/g,转化率为92.1%,1分钟的水解制氢动力学曲线如图2中的曲线(a)所示。

[0029]

对比例

[0030]

在0.1mpa氩气气氛的手套箱中,将mg粉与石墨按照98:2的质量比均匀混合后,装入球磨罐中并将球磨罐置于高能行星式球磨机(qm

‑

3sp2)中,以球料比30:1,球磨转速400r/min,在氩气气氛中球磨1h;球磨完成后在氩气气氛手套箱中进行取料,得到颗粒细小的样品粉末(记mg,t1)。

[0031]

取0.1g样品粉末与20ml浓度为3.5%的nacl溶液在30℃下进行水解反应,反应时间为35分钟,放出氢气610.2ml/g,转化率为67.6%;1分钟内放出氢气117.5ml/g,转化率为13.0%,前1分钟的水解制氢动力学曲线如图2中的曲线(b)所示。

[0032]

复合固体粉末在nacl溶液中的水解制氢反应的动力学曲线如图2中的曲线(a)所示,由该曲线可知,水解制氢性能十分优异;相比较于球磨1h的镁粉水解(曲线(b)),该mg

‑

2wt.%ni3fe/rgo复合材料的水解制氢性能有了极大的提升。

[0033]

实施例2

[0034]

在0.1mpa氩气气氛的手套箱中,将mg粉、ni3fe/rgo与石墨按照88:10:2的质量比均匀混合后,装入球磨罐中并将球磨罐置于高能行星式球磨机(qm

‑

3sp2)中,以球料比30:1,球磨转速400r/min,在氩气气氛中球磨3h;球磨完成后在氩气气氛手套箱中进行取料,得到颗粒细小的样品粉末(记mg

‑

10wt.%ni3fe/rgo,t3)。

[0035]

取0.1g样品粉末与10ml浓度为5%的k2so4溶液在30℃下进行水解反应,反应1分钟放出氢气814.2ml/g,转化率为100%。水解制氢动力学曲线如图3所示,由该曲线可知,样品水解制氢动力学性能进一步提升。

[0036]

实施例3

[0037]

在0.1mpa氩气气氛的手套箱中,将mg粉、ni3fe/rgo与石墨按照94.8:0.2:5的质量比均匀混合后,装入球磨罐中并将球磨罐置于高能行星式球磨机(qm

‑

3sp2)中,以球料比40:1,球磨转速250r/min,在氩气气氛中球磨5h;球磨完成后在氩气气氛手套箱中进行取料,得到颗粒细小的样品粉末。

[0038]

取0.1g样品粉末与5ml浓度为2%的nacl溶液在30℃下进行水解反应,反应30秒放出氢气699.6ml/g,转化率为80.1%;1分钟放出氢气806.4ml/g,转化率为92.3%。相比于纯镁,仅需添加微量ni3fe/rgo,即可显著提高mg的水解制氢动力学性能。

[0039]

实施例4

[0040]

在0.1mpa氩气气氛的手套箱中,将mg粉、ni3fe/rgo与石墨按照96:2:2的质量比均匀混合后,装入球磨罐中并将球磨罐置于高能行星式球磨机(qm

‑

3sp2)中,以球料比30:1,球磨转速400r/min,在氩气气氛中球磨1h;球磨完成后在氩气气氛手套箱中进行取料,得到颗粒细小的样品粉末(记mg

‑

2wt.%ni3fe/rgo,t1)。

[0041]

取0.1g样品粉末与10ml浓度为3.5%的nacl溶液分别在10℃、20℃、30℃以及40℃温度下进行水解反应;

[0042]

在10℃温度下进行水解反应,样品水解制氢动力学性能优良,1分钟放出氢气783.8ml/g,转化率为88.6%。

[0043]

在20℃温度下进行水解反应,样品水解制氢动力学性能优良,1分钟放出氢气803.7ml/g,转化率为90.8%。

[0044]

在30℃温度下进行水解反应,样品水解制氢动力学性能优良,1分钟放出氢气838.2ml/g,转化率为94.8%。

[0045]

在40℃温度下进行水解反应,样品水解制氢动力学性能优良,1分钟放出氢气866.1ml/g,转化率为97.9%。

[0046]

实施例4制备的样品粉末在10℃、20℃、30℃以及40℃温度下与nacl溶液进行水解反应的水解制氢动力学曲线如图4所示,由图中曲线可知,样品水解制氢动力学性能优良;且mg

‑

2wt.%ni3fe/rgo复合材料水解制氢性能随着水解温度的提高有了进一步的提升。

[0047]

根据arrhenius方程计算该水解体系的反应活化能,arrhenius曲线如图5所示。由图5可知,其水解制氢反应活化能仅为16.7kj/mol,与纯镁相比显著降低,因而本发明提供的水解制氢方法具有反应时间短、制氢量高、制氢速率快的优势。

[0048]

本发明的基于镁基复合材料的水解制氢方法,通过基于镁基复合材料的mg

–

ni3fe/rgo复合固体粉末的水解制氢性能改善机理实现的,具体原理如下:一方面,mg、ni和mg、fe之间存在电化学势差(mg、ni和fe的电化学势分别为

‑

2.37、

‑

0.23和

‑

0.44v/she),在水解过程中mg作为阳极,ni或fe作为阴极,增强了mg的电化学腐蚀速率,即显著提高了mg的水解制氢动力学性能;另一方面,还原氧化石墨烯(rgo)的引入有效改善了催化剂ni3fe的分散性并降低其颗粒尺寸,因而增加了ni3fe与mg的接触面积,即活性位点增加;同时在水解过程中,还原氧化石墨烯可以在一定程度上阻止水解反应产物mg(oh)2沉积在mg颗粒表

面,有利于水分子扩散进入mg颗粒内部,促进水解反应的进行。所以,mg

‑

ni3fe/rgo表现出优异的水解制氢性能,从而实现的基于镁基复合材料的水解制氢过程,具有反应时间短、制氢量高、制氢速率快的优势,1分钟制氢量可达838.2ml/g,转化率可达94.8%。对比表1中现有技术中对比国内外相关研究数据不难发现,本发明提供的制氢方法所获得的水解制氢性能具有显著竞争力,而且,制得的高纯氢气无需其他加工即可直接通入氢燃料电池等其他耗氢设备,可按照需求随时随地快速制取,即产即用,减少了氢气储运过程中存在的诸多问题。

[0049]

以上显示和描述了本发明的基本原理、主要特征及优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1