一种静电纺丝纳米纤维增韧氧化铝陶瓷及其制备方法

1.本发明涉及一种静电纺丝纳米纤维增韧氧化铝陶瓷及其制备方法,属于无机非金属材料制备技术领域。

背景技术:

2.陶瓷材料被广泛应用于航空、耐磨器件、刀具等领域。然而,陶瓷材料固有的断裂韧性低的缺点严重制约了陶瓷材料的进一步应用。因此,提高陶瓷材料的断裂韧性对于实现陶瓷材料更广泛的应用具有非常重要的意义。纤维增韧陶瓷材料的方法是在陶瓷材料基体中以一定的工艺方式加入增韧纤维,利用纤维的高强度特性来分担陶瓷基体外加的负荷,分散残留在基体中的应力,降低外加载荷对基体的破坏。

3.纤维增韧陶瓷材料的方法主要有外部引入法和原位生成法。原位生成法是在基体中加入生成纤维的原料在高温处理过程中生成纤维以达到增韧补强的目的。例如:赵红超等提供了一种原位转化碳纤维增韧氧化铝复合材料的制备工艺,以聚丙烯腈预氧化纤维为前驱体,使其在真空烧结过程中原位转化生成碳纤维来增韧氧化铝陶瓷材料,但是其增韧效果有限(参见文献:赵红超,陈华辉,曹晶晶,高占峰,范磊.原位转化碳纤维增韧氧化铝复合材料的制备工艺[j].北京科技大学学报,2013,35(7):908

‑

913.)。中国专利文献cn108409347a提供了一种原位生成ti3sic2相增韧碳化硅陶瓷基复合材料的制备方法,将tic粉、粘结树脂和有机溶剂配制成料浆,与纤维制备成预浸料后,经热压、碳化,利用高温熔融硅渗透技术在生成碳化硅基体时原位生成ti3sic2。但是,这种方法需要的材料多且工艺复杂。而将制成的纤维由外部引入到基体材料中,则可以大大提高增韧补强效果。例如:中国专利文献cn1884189提供了一种莫来石纤维增韧氧化铝陶瓷基复合材料由以下重量百分比的原料制成:α

‑

al2o3为69%~84.5%,莫来石纤维为10%~20%,tio2为0.5%~1%,助溶剂cao+mgo+sio2为5%~10%,其抗弯强度与纯氧化铝陶瓷相比提高2~3倍,断裂韧性提高4~5倍,提高氧化铝陶瓷的力学性能。但是上述复合材料所用的纤维为微米级纤维,需要较高的纤维质量分数才能明显提高增韧补强效果。

[0004]

因此,开发新的纤维增韧陶瓷材料的方法对于陶瓷材料的应用具有重要的意义。为此,提出本发明。

技术实现要素:

[0005]

针对现有技术的不足,本发明提供了一种静电纺丝纳米纤维增韧氧化铝陶瓷及其制备方法。本发明采用具有较大比表面积的静电纺丝纳米纤维来增韧氧化铝陶瓷,静电纺丝纳米纤维与陶瓷基体有较大的接触面积,可以提供更多的表面能增量,从而更加有效的增韧,使用较低的添加量就可以得到较好的增韧效果,有望获得低纤维体积分数,高韧性复合陶瓷。本发明采用常压烧结直接制备得到纤维增韧氧化铝陶瓷,简化了复合材料的生产流程,且提高了纳米纤维在基体中的均匀分散性,同时实现了静电纺丝纳米纤维在纤维增韧陶瓷领域的应用,因此具有良好的实际应用价值。

[0006]

本发明的技术方案如下:

[0007]

一种静电纺丝纳米纤维增韧氧化铝陶瓷,包括以下质量百分比的原料:氧化铝陶瓷粉体90

‑

93%,烧结助剂5%,静电纺丝纳米纤维2

‑

5%。

[0008]

根据本发明,所述氧化铝陶瓷粉体为α

‑

al2o3粉体,粒径为5

‑

20μm。

[0009]

根据本发明优选的,所述的烧结助剂为二氧化钛和氧化镁的混合物,混合物中二氧化钛和氧化镁的质量比为1~3:1;所述烧结助剂按照下述方法制备得到:将二氧化钛与氧化镁按质量比混合,以氧化锆为球磨球,控制球磨机的转速为700~900r/min,球磨时间控制为4

‑

8h,进行干法球磨得到。

[0010]

根据本发明优选的,所述的静电纺丝纳米纤维包括但不限于静电纺丝制备的al2o3、sio2、莫来石纳米纤维中的一种;其制备方法为现有技术,其中,静电纺丝al2o3纳米纤维的制备可参考文献:王雁.静电纺丝法制备氧化铝纤维及其在环境领域中的应用研究[d].山东大学,2015;静电纺丝sio2纳米纤维的制备可参考文献:金依敏,王文宇,吕岩,陈丰.静电纺丝法合成二氧化硅纳米纤维膜[j].化学工程与装备2019(08):19

‑

20+24。

[0011]

根据本发明优选的,所述的静电纺丝纳米纤维的直径为200

‑

250nm。

[0012]

根据本发明,上述静电纺丝纳米纤维增韧氧化铝陶瓷的制备方法,包括步骤如下:

[0013]

(1)将氧化铝陶瓷粉体和烧结助剂混合,以蒸馏水作为球磨介质,进行混料球磨,得到氧化铝浆料;

[0014]

(2)将静电纺丝纳米纤维加入氧化铝浆料中进行球磨,分散均匀后得到混合浆料;之后进行造粒、压制成型、干燥、烧结,得到静电纺丝纳米纤维增韧氧化铝陶瓷。

[0015]

根据本发明优选的,步骤(1)中所述的蒸馏水的加入体积与氧化铝陶瓷粉体的质量之比为0.5

‑

1ml:1g。

[0016]

根据本发明优选的,步骤(1)中所述的球磨的转速为300

‑

500r/min,球磨时间为3

‑

6h。

[0017]

根据本发明优选的,步骤(2)中所述的球磨的转速为100

‑

300r/min,球磨时间为1

‑

3h。

[0018]

根据本发明优选的,步骤(2)中所述的造粒步骤为:向混合浆料中加入聚乙烯醇水溶液作为粉体粘结剂,进行造粒并陈腐得到预成型粉料;所述的聚乙烯醇水溶液的质量浓度为10wt%,所述聚乙烯醇的重均分子量mw为85000

‑

124000g/mol;所述的聚乙烯醇水溶液的加入量为混合浆料质量的10

‑

15%;造粒时喷雾干燥塔的转速为8000

‑

10000r/min,进口温度为180

‑

200℃,出口温度为100

‑

120℃;所述陈腐时间为12

‑

24h。

[0019]

根据本发明优选的,步骤(2)中所述的压制成型时坯体成型压力为20

‑

40mpa,保压时间30

‑

60s。

[0020]

根据本发明优选的,步骤(2)中所述的干燥为在60

‑

80℃下干燥6

‑

12h。

[0021]

根据本发明优选的,步骤(2)中所述的烧结为分段烧结,首先以3

‑

5℃/min的升温速率升至200

‑

500℃,保温0.5

‑

2h,进行排胶;之后以3

‑

5℃/min的升温速率升温至1300

‑

1500℃,保温2

‑

4h;采用分段烧结的方法,可以将造粒时加入的有机组分充分除去,若不进行这一步,会导致坯体变形开裂。

[0022]

本发明的技术特点及有益效果如下:

[0023]

1、本发明采用添加静电纺丝纳米纤维的方法提高陶瓷的力学性能,采用压制成型

方法,将静电纺丝纳米纤维均匀添加到陶瓷材料中,其中静电纺丝纳米纤维作为基体的增韧相,显著增强了复合材料的断裂韧性和相对强度。

[0024]

2、本发明采用的静电纺丝纳米纤维具有较小的纤维直径,其比表面一般比微米级纤维要大1

‑

2个数量级,对纤维增强陶瓷来说,陶瓷材料断裂的过程实质是表面能增加的过程,纤维增强陶瓷断裂时通过纤维的拔出、桥联、脱粘和断裂,以及裂纹的微化、弯曲和偏转等方式提升其断裂时的表面能增量,从而使韧性得到提高。由于静电纺丝纤维小的直径,纳米纤维有大的比表面积,其与陶瓷基体有指数级增大的接触面积,大的接触面积提供更多的表面能增量,可以更加有效的增韧。

[0025]

3、相对于采用微米级的纤维来增韧陶瓷材料,本发明利用静电纺丝法制备出的纳米纤维,改善了纤维增韧的效果。高温烧结过程中纳米纤维的存在作为增强相提供大的界面面积及尺寸效应,可以生成稳定晶相,有效阻碍高温下相变反应的发生,提高纤维增强陶瓷稳定性,提高其高温烧结后的韧性及强度。此外,纳米纤维增强的陶瓷不需要很高的添加量就可以得到较好的增韧效果,有望获得低纤维体积分数、高韧性复合陶瓷。本发明的静电纺丝纳米纤维的添加量为2

‑

5%即可,添加量过高,由于纳米纤维的密度低,体积大,添加量增加后,烧结不够致密,导致强度下降;添加量过低,则达不到增强效果。

[0026]

4、本发明以静电纺丝纤维作为陶瓷的增韧相,拓展了静电纺丝纤维的应用范围,实现了静电纺丝纳米纤维在纤维增韧陶瓷领域的应用。因此具有良好的实际应用价值。

具体实施方式

[0027]

下面结合具体实施例对本发明做进一步说明,但不限于此。

[0028]

实施例中所用原料均为常规原料,可市购获得;所述方法如无特殊说明均为现有技术。

[0029]

实施例中所用烧结助剂按照下述方法制备得到:

[0030]

将二氧化钛与氧化镁按质量比3:2的比例混合,以氧化锆为球磨球,控制球磨机的转速为800r/min,球磨时间控制为6h,进行球磨得到。

[0031]

实施例中所用静电纺丝氧化铝纳米纤维的直径为200~250nm,按照下述方法制备得到:

[0032]

(1)采用甲酸:乙酸:水:铝粉质量比为4:3:1:1的比例制备铝溶胶,最后加入质量分数为10wt%的pva(重均分子量mw为85000

‑

124000g/mol)溶液配置成含有3wt%pva的纺丝液。

[0033]

(2)取上述纺丝液加入20ml注射器中,选取相应内径尺寸的双头平头金属针头,推进速度为1.5ml/h,接受距离为20cm,纺丝电压为20kv,环境湿度为30%,温度为室温,进行静电纺丝,得到纤维前驱体。

[0034]

(3)将上述纺出的纤维前驱体置于马弗炉中进行煅烧处理,升温参数为:以2℃/min的速度升温至250℃,之后以5℃/min的速度升温至500℃并保温1h,随后随炉自然冷却。

[0035]

实施例中所用静电纺丝二氧化硅纳米纤维的直径为200~250nm,按照下述方法制备得到:

[0036]

(1)采用乙酸:水:正硅酸四乙酯质量比为1:4:2的比例制备硅溶胶,最后加入质量分数为10wt%的pva(重均分子量mw为85000

‑

124000g/mol)溶液配置成含有3wt%pva的纺

丝液。

[0037]

(2)取上述纺丝液加入20ml注射器中,选取相应内径尺寸的双头平头金属针头,推进速度为1.5ml/h,接受距离为20cm,纺丝电压为20kv,环境湿度为30%,温度为室温,进行静电纺丝,得到纤维前驱体。

[0038]

(3)将上述纺出的纤维前驱体置于马弗炉中进行煅烧处理,升温参数为:以2℃/min的速度升温至250℃,之后以5℃/min的速度升温至500℃并保温1h,随后随炉自然冷却。

[0039]

实施例中所用聚乙烯醇的重均分子量mw为85000

‑

124000g/mol,美国阿尔法公司有售。

[0040]

实施例中球磨过程均以氧化锆为球磨球。

[0041]

实施例1

[0042]

一种静电纺丝纳米纤维增韧氧化铝陶瓷的制备方法,包括步骤如下:

[0043]

(1)称取氧化铝陶瓷粉体18.2g,烧结助剂1.0g,加入16ml蒸馏水作为球磨介质,经行星球磨机在转速为400r/min条件下球磨4h,得到氧化铝浆料。

[0044]

(2)向步骤(1)中所得氧化铝浆料中加入0.8g静电纺丝氧化铝纳米纤维粉体,经行星球磨机在转速为200r/min条件下球磨2h,得到混合浆料。

[0045]

(3)向步骤(2)所得混合浆料中加入质量浓度为10wt%的聚乙烯醇水溶液作为粘结剂,聚乙烯醇水溶液的质量为混合浆料质量的10%,进行造粒,造粒时喷雾干燥塔的转速为9000r/min,进口温度为200℃,出口温度为110℃;之后陈腐24h得到预成型粉料;将所得预成型粉料经压制成型(成型压力为30mpa,保压30s)得到陶瓷生坯。

[0046]

(4)将步骤(3)中所得陶瓷生坯在80℃下干燥12h,之后放入箱式炉内,以5℃/min的升温速率升温至500℃保温2h,进行排胶,之后以5℃/min的升温速率升温至1500℃,保温3h,得到静电纺丝纳米纤维增韧氧化铝陶瓷。

[0047]

实施例2

[0048]

一种静电纺丝纳米纤维增韧氧化铝陶瓷的制备方法,包括步骤如下:

[0049]

(1)称取氧化铝陶瓷粉体18.2g,烧结助剂1.0g,加入16ml蒸馏水作为球磨介质,经行星球磨机在转速为400r/min条件下球磨4h,得到氧化铝浆料。

[0050]

(2)向步骤(1)中所得氧化铝浆料中加入0.8g静电纺丝氧化铝纳米纤维粉体,经行星球磨机在转速为200r/min条件下球磨2h,得到混合浆料。

[0051]

(3)向步骤(2)所得混合浆料中加入质量浓度为10wt%的聚乙烯醇水溶液作为粘结剂,聚乙烯醇水溶液的质量为混合浆料质量的10%,进行造粒,造粒时喷雾干燥塔的转速为9000r/min,进口温度为200℃,出口温度为110℃;之后陈腐24h得到预成型粉料;将所得预成型粉料经压制成型(成型压力为30mpa,保压30s)得到陶瓷生坯。

[0052]

(4)将步骤(3)中所得陶瓷生坯在80℃下干燥12h,之后放入箱式炉内,以5℃/min的升温速率升温至500℃保温2h,进行排胶,之后以5℃/min的升温速率升温至1400℃,保温3h,得到静电纺丝纳米纤维增韧氧化铝陶瓷。

[0053]

实施例3

[0054]

一种静电纺丝纳米纤维增韧氧化铝陶瓷的制备方法,包括步骤如下:

[0055]

(1)称取氧化铝陶瓷粉体18.2g,烧结助剂1.0g,加入16ml蒸馏水作为球磨介质,经行星球磨机在转速为400r/min条件下球磨4h,得到氧化铝浆料。

[0056]

(2)向步骤(1)中所得氧化铝浆料中加入0.8g静电纺丝二氧化硅纳米纤维粉体,经行星球磨机在转速为200r/min条件下球磨2h,得到混合浆料。

[0057]

(3)向步骤(2)所得混合浆料中加入质量浓度为10wt%的聚乙烯醇水溶液作为粘结剂,聚乙烯醇水溶液的质量为混合浆料质量的10%,进行造粒,造粒时喷雾干燥塔的转速为9000r/min,进口温度为200℃,出口温度为110℃;之后陈腐24h得到预成型粉料;将所得预成型粉料经压制成型(成型压力为30mpa,保压30s)得到陶瓷生坯。

[0058]

(4)将步骤(3)中所得陶瓷生坯在80℃下干燥12h,之后放入箱式炉内,以5℃/min的升温速率升温至500℃保温2h,进行排胶,之后以5℃/min的升温速率升温至1500℃,保温3h,得到静电纺丝纳米纤维增韧氧化铝陶瓷。

[0059]

实施例4

[0060]

一种静电纺丝纳米纤维增韧氧化铝陶瓷的制备方法如实施例2所述,所不同的是:步骤(1)中称取氧化铝陶瓷粉体18g,烧结助剂1.0g;步骤(2)中加入静电纺丝氧化铝纳米纤维粉体为1g。

[0061]

对比例1

[0062]

一种氧化铝陶瓷的制备方法如实施例1所述,所不同的是:步骤(1)中称取氧化铝陶瓷粉体19g,烧结助剂1.0g;步骤(2)中不加入静电纺丝氧化铝纳米纤维粉体。

[0063]

对比例2

[0064]

一种氧化铝陶瓷的制备方法如实施例2所述,所不同的是:步骤(1)中称取氧化铝陶瓷粉体19g,烧结助剂1.0g;步骤(2)中不加入静电纺丝氧化铝纳米纤维粉体。

[0065]

对比例3

[0066]

一种氧化铝陶瓷的制备方法如实施例2所述,所不同的是:步骤(2)中加入0.8g微米级氧化铝纤维粉体,氧化铝纤维的直径为10~15μm。

[0067]

对比例4

[0068]

一种氧化铝陶瓷的制备方法如实施例2所述,所不同的是:步骤(1)中称取氧化铝陶瓷粉体18.8g,烧结助剂1.0g;步骤(2)中加入静电纺丝氧化铝纳米纤维粉体为0.2g。

[0069]

对比例5

[0070]

一种氧化铝陶瓷的制备方法如实施例2所述,所不同的是:步骤(1)中称取氧化铝陶瓷粉体17g,烧结助剂1.0g;步骤(2)中加入静电纺丝氧化铝纳米纤维粉体为2g。

[0071]

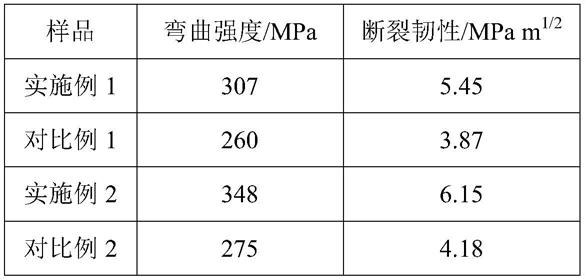

试验例

[0072]

将实施例1

‑

4以及对比例1

‑

5制备的氧化铝陶瓷进行弯曲强度和断裂韧性的测试,每组性能测试测试5个试样,取其平均值,其结果如表1所示。

[0073]

表1实施例1

‑

4以及对比例1

‑

5制备的氧化铝陶瓷材料性能测试结果

[0074][0075][0076]

从表1可以看出,本发明实施例制备的静电纺丝纳米纤维增韧氧化铝陶瓷的弯曲强度和断裂韧性均高于对比例制备的氧化铝陶瓷,说明本发明的静电纺丝纳米纤维增韧氧化铝陶瓷的力学性能优良。对比实施例1和对比例1,实施例2和对比例2可以看出,不添加静电纺丝纳米纤维制备的氧化铝陶瓷的性能较差。对比实施例2和对比例3可以看出,添加静电纺丝纳米纤维制备的氧化铝陶瓷,其弯曲强度和断裂韧性均高于添加微米级的纤维制备的氧化铝陶瓷,这是由于静电纺丝纳米纤维小的直径,使纳米纤维有大的比表面积,其与陶瓷基体有指数级增大的接触面积,大的接触面积提供更多的表面能增量,可以更加有效的增韧。对比实施例2和对比例4

‑

5可以看出,静电纺丝纳米纤维的添加量过低或过高,所得氧化铝陶瓷的力学性能较差,需将静电纺丝纳米纤维的添加量控制在本发明的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1