原位制备{001}晶面曝露的锐钛矿型二氧化钛薄膜的方法

1.本发明属于材料技术领域,具体涉及一种原位制备{001}晶面曝露的锐钛矿型二氧化钛薄膜的方法。

背景技术:

2.钛及其合金具有耐蚀性高,弹性模量接近天然骨及其抗疲劳性能好等优点,现今被用于外科植入材料,其表面未经处理获得的天然氧化钛膜不具有生物活性,只是单纯的机械结合,需要对其进行表面活化来赋予其生物活性,从而在人体模拟体液中诱导羟基磷灰石的沉积。

3.纳米二氧化钛薄膜因其比表面积大和尺寸小以及优秀的生物相容性和光催化性能,在电子、涂料、纺织、污水处理、肿瘤诊断、种植体改性及抗菌等多方面有广泛应用。不同形貌的锐钛矿二氧化钛晶体具有不同的物理化学性能,对其性能影响比较大的纳米结构特点有三个方面,晶面、晶界及异质结构。特别是晶面,通过第一性密度泛函理论(dft)计算可得,锐钛矿型二氧化钛晶体不同晶面的表面能大小排序:e{001}(0.9 j/m2)>e{100}(0.53 j/m2)>e{101}(0.44 j/m2),根据表面能最小化原则,高能晶面在晶体生长过程中迅速减少,被其他低能量晶面所代替。因此,得到锐钛矿高能面{001}成为各方研究的首选目标。

4.2008年yang等人利用hf作为形貌控制剂,通过水热法合成了{001}晶面曝露率47%的单晶锐钛矿二氧化钛。合成制备{001}面曝露的锐钛矿型二氧化钛单晶的研究开始获得大量关注。之后,yang等人使用异丙醇作为氢氟酸的协同封端剂和反应介质,使{001}表面的曝露率达到64%。比如中国专利cn201510290626.5提出的四氟化钛、氢氟酸和异丙醇为前驱液,采用水热法制备曝露高能晶面{001}的足球状锐钛矿二氧化钛粉体纯度高且结晶性好,但其采用的钛源浓度为0.16m到0.18m,浓度较高只能生成粉末颗粒,无法制备薄膜。

5.文献报道的{001}晶面曝露的锐钛矿型二氧化钛一般为粉末颗粒,不利于回收且难以固定,使其在许多应用方面受到限制。在生物材料应用方向,二氧化钛粉体无法与基体有效结合,另外hf的加入使基体腐蚀严重。

技术实现要素:

6.为解决上述问题,本发明的目的在于提出一种原位制备{001}晶面曝露的锐钛矿型二氧化钛薄膜的方法。

7.为达到上述目的,提出以下技术方案:原位制备{001}晶面曝露的锐钛矿型二氧化钛薄膜的方法,包括如下步骤:1)先对基体进行清洗,然后进行退火预处理,将处理后的基体再进行清洗并晾干备用;2)将钛源、氟源、酸和异丙醇均匀混合并充分搅拌,配置成反应前驱液备用;3)将基体与反应前驱液移至不锈钢高压反应釜中,在电热鼓风干燥箱中进行水热反应,反应结束后冷却取出基体,用去离子水进行超声清洗,获得表面有二氧化钛薄膜的基

体。

8.进一步地,步骤2)中反应前驱液中的钛源为氟钛酸铵、氟钛酸、三氯化钛、四氟化钛、硫酸亚钛中的至少一种。

9.进一步地,步骤2)中反应前驱液中的氟源为氟钛酸铵、氟钛酸、氟化钠、四氟化钛中的至少一种。

10.进一步地,步骤1)中的基体为钛、钛合金中的至少一种。

11.进一步地,步骤2)中反应前驱液中的酸为盐酸、硫酸、硝酸、草酸、乙酸中的至少一种。

12.进一步地,步骤2)中反应前驱液中的钛源浓度为0.20mm

‑

1.60mm。

13.进一步地,步骤2)中钛源与酸的摩尔比为1:9

‑

1:100,钛源与异丙醇的摩尔比为1:25

‑

1 :150,钛源与氟源的摩尔比为1:2

‑

1:10。

14.进一步地,为避免3d打印的钛合金基体坍塌腐蚀,步骤(2)中的溶液还可加入双氧水,钛源浓度与双氧水摩尔比为1:15。

15.进一步地,步骤1)中采用的退火预处理温度是200

‑

700℃,保温0.5h以上。

16.进一步地,步骤3)中水热反应使用的反应时间为1

‑

5h,水热反应的温度为80

‑

200℃,水热反应后的冷却方式是水冷冷却。

17.本发明的有益效果在于:1)一般为了曝露高能晶面会选用氢氟酸作为封端剂,但氢氟酸会对基体表面腐蚀,无法形成一层均匀的二氧化钛薄膜,采用氟钛酸与异丙醇作为前驱液,两者之间的协同作用,可以有效控制晶粒大小并且使{001}高能晶面曝露,有效避免氢氟酸的腐蚀效果,且适量的含氟量可以有效抗菌;2)制备的二氧化钛薄膜晶粒小,一般尺寸在15nm到60nm之间,尺寸小,晶界多,表面能高; 3)此方法可以通过水热法,在低温下获得均匀且薄的{001}晶面曝露的锐钛矿型二氧化钛薄膜,在液相中一次形成,无需后续处理,反应重复性好,同时不受基体和尺寸的限制,且之后对基体本身的粗糙度没有影响。

附图说明

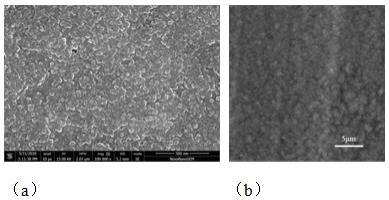

18.图1是实施例1中制备获得的锐钛矿型二氧化钛薄膜的场发射扫描电镜照片;图2是实施例3中制备获得的锐钛矿型二氧化钛薄膜的场发射扫描电镜照片;图3是实施例4中制备获得的锐钛矿型二氧化钛薄膜的场发射扫描电镜照片;图4是实施例7中制备获得的锐钛矿型二氧化钛薄膜的场发射扫描电镜照片;图5是实施例8中制备获得的锐钛矿型二氧化钛薄膜的场发射扫描电镜照片;图6是实施例9中制备获得的锐钛矿型二氧化钛薄膜的场发射扫描电镜照片;图7是实施例10中制备获得的锐钛矿型二氧化钛薄膜的场发射扫描电镜照片;图8是实施例12中制备获得的锐钛矿型二氧化钛薄膜的场发射扫描电镜照片;图9是实施例13中制备获得的锐钛矿型二氧化钛薄膜的场发射扫描电镜照片;图10是实施例14中制备获得的锐钛矿型二氧化钛薄膜的场发射扫描电镜照片;图11是实例15中制备获得的锐钛矿型二氧化钛薄膜的场发射扫描电镜照片;

图12是实施例16中制备获得的锐钛矿型二氧化钛薄膜的场发射扫描电镜照片;图13是实例17中制备获得的锐钛矿型二氧化钛薄膜的场发射扫描电镜照片;图14是实施例18中制备获得的锐钛矿型二氧化钛薄膜的场发射扫描电镜照片;图15是实施例29中制备获得的锐钛矿型二氧化钛薄膜的场发射扫描电镜照片;图16为本发明实施例1中制备获得的锐钛矿型二氧化钛薄膜的xrd测试结果与纯钛xrd结果。

具体实施方式

19.下面结合实施例和说明书附图对本发明做进一步地说明,但本发明的保护范围并不仅限于此。如反应设备和反应温度、反应时间及反应前驱液种类和浓度不局限于实施例所举。本发明以纯钛、钛合金等作为原位生长二氧化钛薄膜的基体,适用于医学用植入体。植入体包括但不仅限于植入人体作为人体替代物或支撑件,植入动物体内作为骨骼的替代物等。植入人体的替代物包括但不仅限于牙种植体,骨骼替代物,钢钉、钢板等支撑或连接骨骼的植入物等。本发明研究了该方法的生物活性,但不仅限于生物活性,还有其他性能。

20.实施例1本实施例提供的原位制备{001}晶面曝露的锐钛矿型二氧化钛薄膜的方法,包括以下步骤:1)钛片的退火预处理:剪取25

´ꢀ

10 mm2的钛基体,使用丙酮和乙醇交替清洗,每次清洗5min,循环3次,再用去离子水清洗3次。之后,将钛片在马弗炉中进行450℃退火处理1.5h,拿出后使用同样方式进行清洗,并在常温下晾干备用;2)配制反应前驱液250ml,以氟钛酸作为钛源和氟源,氟钛酸的浓度为0.885mm,盐酸的浓度为13mm,异丙醇浓度为33mm;3)将前驱液和钛片同时放入不锈钢高压反应釜,在电热鼓风干燥箱中进行水热反应,反应温度和时间分别为160 ℃和2h,水冷后取出的样品在去离子水中超声清洗,在常温下晾干;从图1中可以看出,基体上出现片状的{001}晶面曝露的二氧化钛薄膜,薄膜表面形貌均匀,并且完全覆盖基体表面,且经过1.5倍sbf浸泡24h后二氧化钛薄膜表面形成了一层致密的羟基磷灰石。图1(a)是标尺为500nm的显微形貌图;图1(b)是钛片在1.5倍sbf置于36.5℃条件下的恒温培养箱浸泡24h后的显微形貌图;从图16可以看出,标准锐钛矿型二氧化钛xrd图谱在37.5

°

的峰对应(004)晶面,出现了明显的(004)晶面曝露。因此,本发明的方法可以原位制备高能{001}晶面族曝露的锐钛矿型二氧化钛薄膜。

21.实施例2本实施例提供的原位制备{001}晶面曝露的锐钛矿型二氧化钛薄膜的方法,包括以下步骤:1)钛片的退火预处理:剪取25

´ꢀ

10 mm2的钛基体,使用丙酮和乙醇交替清洗,每次清洗5min,循环3次,再用去离子水清洗3次。之后,将钛片在马弗炉中进行450℃退火处理1.5h,拿出后使用同样方式进行清洗,并在常温下晾干备用;2)配制反应前驱液200ml,以氟钛酸作为钛源和氟源,氟钛酸的浓度为0.885mm,盐酸的浓度为13mm,异丙醇浓度为33mm;

3)将前驱液和钛片同时放入不锈钢高压反应釜,在电热鼓风干燥箱中进行水热反应,反应温度和时间分别为160 ℃和1h,水冷后取出的样品在去离子水中超声清洗,在常温下晾干;基体上出现片状的{001}晶面曝露的二氧化钛薄膜。薄膜表面形貌均匀,并且完全覆盖基体表面,且经过1.5倍sbf浸泡24h后二氧化钛薄膜表面形成了一层致密的羟基磷灰石。

22.实施例3本实施例提供的原位制备{001}晶面曝露的锐钛矿型二氧化钛薄膜的方法,包括以下步骤:1)钛片的退火预处理:剪取25

´ꢀ

10 mm2的钛基体,使用丙酮和乙醇交替清洗,每次清洗5min,循环3次,再用去离子水清洗3次。之后,将钛片在马弗炉中进行450℃退火处理1.5h,拿出后使用同样方式进行清洗,并在常温下晾干备用;2)配制反应前驱液250ml,以氟钛酸作为钛源和氟源,氟钛酸的浓度为0.885mm,盐酸的浓度为13mm,异丙醇浓度为33mm;3)将前驱液和钛片同时放入不锈钢高压反应釜,在电热鼓风干燥箱中进行水热反应,反应温度和时间分别为160 ℃和3h,水冷后取出的样品在去离子水中超声清洗,在常温下晾干;从图2中可以看出,基体上出现片状的{001}晶面曝露的二氧化钛薄膜,薄膜表面形貌均匀,并且完全覆盖基体表面,且经过1.5倍sbf浸泡24h后二氧化钛薄膜表面形成了一层致密的羟基磷灰石,图2(a)是标尺为500nm的显微形貌图;图2(b)是钛片在1.5倍sbf置于36.5℃条件下的恒温培养箱浸泡24h后的显微形貌图。

23.实施例4本实施例提供的原位制备{001}晶面曝露的锐钛矿型二氧化钛薄膜的方法,包括以下步骤:1)钛片的退火预处理:剪取25

´ꢀ

10 mm2的钛基体,使用丙酮和乙醇交替清洗,每次清洗5min,循环3次,再用去离子水清洗3次。之后,将钛片在马弗炉中进行450℃退火处理1.5h,拿出后使用同样方式进行清洗,并在常温下晾干备用;2)配制反应前驱液250ml,以氟钛酸作为钛源和氟源,氟钛酸的浓度为0.885mm,盐酸的浓度为13mm,异丙醇浓度为33mm;3)将前驱液和钛片同时放入不锈钢高压反应釜,在电热鼓风干燥箱中进行水热反应,反应温度和时间分别为160 ℃和4h,水冷后取出的样品在去离子水中超声清洗,在常温下晾干;从图3中可以看出,基体上出现片状的{001}晶面曝露的二氧化钛薄膜,薄膜表面形貌均匀,并且完全覆盖基体表面,且经过1.5倍sbf浸泡24h后二氧化钛薄膜表面形成了一层致密的羟基磷灰石。图3(a)是标尺为500nm的显微形貌图;图3(b)是钛片在1.5倍sbf置于36.5℃条件下的恒温培养箱浸泡24h后的显微形貌图。

24.实施例5本实施例提供的原位制备{001}晶面曝露的锐钛矿型二氧化钛薄膜的方法,包括以下步骤:

1)钛片的退火预处理:剪取25

´ꢀ

10 mm2的钛基体,使用丙酮和乙醇交替清洗,每次清洗5min,循环3次,再用去离子水清洗3次。之后,将钛片在马弗炉中进行450℃退火处理1.5h,拿出后使用同样方式进行清洗,并在常温下晾干备用;2)配制反应前驱液200ml,以氟钛酸作为钛源和氟源,氟钛酸的浓度为0.885mm,盐酸的浓度为13mm,异丙醇浓度为33mm;3)将前驱液和钛片同时放入不锈钢高压反应釜,在电热鼓风干燥箱中进行水热反应,反应温度和时间分别为160 ℃和5h,水冷后取出的样品在去离子水中超声清洗,在常温下晾干;基体上出现片状的{001}晶面曝露的二氧化钛薄膜。薄膜表面形貌均匀,并且完全覆盖基体表面,且经过1.5倍sbf浸泡24h后二氧化钛薄膜表面形成了一层致密的羟基磷灰石。

25.实施例6本实施例提供的原位制备{001}晶面曝露的锐钛矿型二氧化钛薄膜的方法,包括以下步骤:1)钛片的退火预处理:剪取25

´ꢀ

10 mm2的钛基体,使用丙酮和乙醇交替清洗,每次清洗5min,循环3次,再用去离子水清洗3次。之后,将钛片在马弗炉中进行450℃退火处理1.5h,拿出后使用同样方式进行清洗,并在常温下晾干备用;2)配制反应前驱液200ml,以氟钛酸作为钛源和氟源,氟钛酸的浓度为0.885mm,盐酸的浓度为13mm,异丙醇浓度为33mm;3)将前驱液和钛片同时放入不锈钢高压反应釜,在电热鼓风干燥箱中进行水热反应,反应温度和时间分别为80 ℃和2h,水冷后取出的样品在去离子水中超声清洗,在常温下晾干;基体上出现片状的{001}晶面曝露的二氧化钛薄膜。薄膜表面形貌均匀,并且完全覆盖基体表面,且经过1.5倍sbf浸泡24h后二氧化钛薄膜表面形成了一层致密的羟基磷灰石。

26.实施例7本实施例提供的原位制备{001}晶面曝露的锐钛矿型二氧化钛薄膜的方法,包括以下步骤:1)钛片的退火预处理:剪取25

´ꢀ

10 mm2的钛基体,使用丙酮和乙醇交替清洗,每次清洗5min,循环3次,再用去离子水清洗3次。之后,将钛片在马弗炉中进行450℃退火处理1.5h,拿出后使用同样方式进行清洗,并在常温下晾干备用;2)配制反应前驱液200ml,以氟钛酸作为钛源和氟源,氟钛酸的浓度为0.885mm,盐酸的浓度为13mm,异丙醇浓度为33mm;3)将前驱液和钛片同时放入不锈钢高压反应釜,在电热鼓风干燥箱中进行水热反应,反应温度和时间分别为100 ℃和2h,水冷后取出的样品在去离子水中超声清洗,在常温下晾干;从图4中可以看出,基体上出现片状的{001}晶面曝露的二氧化钛薄膜,薄膜表面形貌均匀,并且完全覆盖基体表面,且经过1.5倍sbf浸泡24h后二氧化钛薄膜表面形成了一层致密的羟基磷灰石,图4(a)是标尺为500nm的显微形貌图;图4(b)是钛片在1.5倍sbf置于

36.5℃条件下的恒温培养箱浸泡24h后的显微形貌图。

27.实施例8本实施例提供的原位制备{001}晶面曝露的锐钛矿型二氧化钛薄膜的方法,包括以下步骤:1)钛片的退火预处理:剪取25

´ꢀ

10 mm2的钛基体,使用丙酮和乙醇交替清洗,每次清洗5min,循环3次,再用去离子水清洗3次,之后,将钛片在马弗炉中进行450℃退火处理1.5h,拿出后使用同样方式进行清洗,并在常温下晾干备用;2)配制反应前驱液200ml,以氟钛酸作为钛源和氟源,氟钛酸的浓度为0.885mm,盐酸的浓度为13mm,异丙醇浓度为33mm;3)将前驱液和钛片同时放入不锈钢高压反应釜,在电热鼓风干燥箱中进行水热反应,反应温度和时间分别为120 ℃和2h,水冷后取出的样品在去离子水中超声清洗,在常温下晾干;从图5中可以看出,基体上出现片状的{001}晶面曝露的二氧化钛薄膜,薄膜表面形貌均匀,并且完全覆盖基体表面,且经过1.5倍sbf浸泡24h后二氧化钛薄膜表面形成了一层致密的羟基磷灰石。图5(a)是标尺为500nm的显微形貌图;图5(b)是钛片在1.5倍sbf置于36.5℃条件下的恒温培养箱浸泡24h后的显微形貌图。

28.实施例9本实施例提供的原位制备{001}晶面曝露的锐钛矿型二氧化钛薄膜的方法,包括以下步骤:1)钛片的退火预处理:剪取25

´ꢀ

10 mm2的钛基体,使用丙酮和乙醇交替清洗,每次清洗5min,循环3次,再用去离子水清洗3次,之后,将钛片在马弗炉中进行450℃退火处理1.5h,拿出后使用同样方式进行清洗,并在常温下晾干备用;2)配制反应前驱液200ml,以氟钛酸作为钛源和氟源,氟钛酸的浓度为0.885mm,盐酸的浓度为13mm,异丙醇浓度为33mm;3)将前驱液和钛片同时放入不锈钢高压反应釜,在电热鼓风干燥箱中进行水热反应,反应温度和时间分别为140 ℃和2h,水冷后取出的样品在去离子水中超声清洗,在常温下晾干;从图6中可以看出,基体上出现片状的{001}晶面曝露的二氧化钛薄膜。薄膜表面形貌均匀,并且完全覆盖基体表面。且经过1.5倍sbf浸泡24h后二氧化钛薄膜表面形成了一层致密的羟基磷灰石。图6(a)是标尺为500nm的显微形貌图;图6(b)是钛片在1.5倍sbf置于36.5℃条件下的恒温培养箱浸泡24h后的显微形貌图。

29.实施例10本实施例提供的原位制备{001}晶面曝露的锐钛矿型二氧化钛薄膜的方法,包括以下步骤:1)钛片的退火预处理:剪取25

´ꢀ

10 mm2的钛基体,使用丙酮和乙醇交替清洗,每次清洗5min,循环3次,再用去离子水清洗3次,之后,将钛片在马弗炉中进行450℃退火处理1.5h,拿出后使用同样方式进行清洗,并在常温下晾干备用;2)配制反应前驱液200ml,以氟钛酸作为钛源和氟源,氟钛酸的浓度为0.885mm,盐酸的浓度为13mm,异丙醇浓度为33mm;3)将前驱液和钛片同时放入不锈钢高压反应釜,在电热鼓风干燥箱中进行水热反

应,反应温度和时间分别为180 ℃和2h,水冷后取出的样品在去离子水中超声清洗,在常温下晾干;从图7中可以看出,基体上出现片状的{001}晶面曝露的二氧化钛薄膜,薄膜表面形貌均匀,并且完全覆盖基体表面,且经过1.5倍sbf浸泡24h后二氧化钛薄膜表面形成了一层致密的羟基磷灰石。图7(a)是标尺为500nm的显微形貌图;图7(b)是钛片在1.5倍sbf置于36.5℃条件下的恒温培养箱浸泡24h后的显微形貌图。

30.实施例11本实施例提供的原位制备{001}晶面曝露的锐钛矿型二氧化钛薄膜的方法,包括以下步骤:1)钛片的退火预处理:剪取25

´ꢀ

10 mm2的钛基体,使用丙酮和乙醇交替清洗,每次清洗5min,循环3次,再用去离子水清洗3次。之后,将钛片在马弗炉中进行450℃退火处理1.5h,拿出后使用同样方式进行清洗,并在常温下晾干备用;2)配制反应前驱液200ml,以氟钛酸作为钛源和氟源,氟钛酸的浓度为1.6mm,盐酸的浓度为36mm,异丙醇浓度为33mm;3)将前驱液和钛片同时放入不锈钢高压反应釜,在电热鼓风干燥箱中进行水热反应,反应温度和时间分别为200℃和2h,水冷后取出的样品在去离子水中超声清洗,在常温下晾干;基体上出现片状的{001}晶面曝露的二氧化钛薄膜。薄膜表面形貌均匀,并且完全覆盖基体表面,且经过1.5倍sbf浸泡24h后二氧化钛薄膜表面形成了一层致密的羟基磷灰石。

31.实施例12本实施例提供的原位制备{001}晶面曝露的锐钛矿型二氧化钛薄膜的方法,包括以下步骤:1)钛片的退火预处理:剪取25

´ꢀ

10 mm2的钛基体,使用丙酮和乙醇交替清洗,每次清洗5min,循环3次,再用去离子水清洗3次。之后,将钛片在马弗炉中进行450℃退火处理1.5h,拿出后使用同样方式进行清洗,并在常温下晾干备用;2)配制反应前驱液100ml,以氟钛酸作为钛源和氟源,氟钛酸的浓度为0.885mm,盐酸的浓度为26mm,异丙醇浓度为22mm;3)将前驱液和钛片同时放入不锈钢高压反应釜,在电热鼓风干燥箱中进行水热反应,反应温度和时间分别为160 ℃和2h,水冷后取出的样品在去离子水中超声清洗,在常温下晾干;从图8中可以看出,基体上出现片状的{001}晶面曝露的二氧化钛薄膜,薄膜表面形貌均匀,并且完全覆盖基体表面,且经过1.5倍sbf浸泡24h后二氧化钛薄膜表面形成了一层致密的羟基磷灰石,图8(a)是标尺为500nm的显微形貌图;图8(b)是钛片在1.5倍sbf置于36.5℃条件下的恒温培养箱浸泡24h后的显微形貌图。

32.实施例13本实施例提供的原位制备{001}晶面曝露的锐钛矿型二氧化钛薄膜的方法,包括以下步骤:1)钛片的退火预处理:剪取25

´ꢀ

10 mm2的钛基体,使用丙酮和乙醇交替清洗,每次

清洗5min,循环3次,再用去离子水清洗3次,之后,将钛片在马弗炉中进行450℃退火处理1.5h,拿出后使用同样方式进行清洗,并在常温下晾干备用,2)配制反应前驱液100ml,以氟钛酸作为钛源和氟源,氟钛酸的浓度为0.885mm,盐酸的浓度为26mm,异丙醇浓度为66mm,3)将前驱液和钛片同时放入不锈钢高压反应釜,在电热鼓风干燥箱中进行水热反应,反应温度和时间分别为160 ℃和2h,水冷后取出的样品在去离子水中超声清洗,在常温下晾干,从图9中可以看出,基体上出现片状的{001}晶面曝露的二氧化钛薄膜,薄膜表面形貌均匀,并且完全覆盖基体表面,且经过1.5倍sbf浸泡24h后二氧化钛薄膜表面形成了一层致密的羟基磷灰石,图9(a)是标尺为500nm的显微形貌图;图9(b)是钛片在1.5倍sbf置于36.5℃条件下的恒温培养箱浸泡24h后的显微形貌图。

33.实施例14本实施例提供的原位制备{001}晶面曝露的锐钛矿型二氧化钛薄膜的方法,包括以下步骤:1)钛片的退火预处理:剪取25

´ꢀ

10 mm2的钛基体,使用丙酮和乙醇交替清洗,每次清洗5min,循环3次,再用去离子水清洗3次,之后,将钛片在马弗炉中进行450℃退火处理1.5h,拿出后使用同样方式进行清洗,并在常温下晾干备用;2)配制反应前驱液250ml,以氟钛酸作为钛源和氟源,氟钛酸的浓度为0.885mm,盐酸的浓度为6.5mm,异丙醇浓度为33mm;3)将前驱液和钛片同时放入不锈钢高压反应釜,在电热鼓风干燥箱中进行水热反应,反应温度和时间分别为160 ℃和2h,水冷后取出的样品在去离子水中超声清洗,在常温下晾干;从图10中可以看出,基体上出现片状的{001}晶面曝露的二氧化钛薄膜,薄膜表面形貌均匀,并且完全覆盖基体表面,且经过1.5倍sbf浸泡24h后二氧化钛薄膜表面形成了一层致密的羟基磷灰石,图10(a)是标尺为500nm的显微形貌图;图10(b)是钛片在1.5倍sbf置于36.5℃条件下的恒温培养箱浸泡24h后的显微形貌图。

34.实施例15本实施例提供的原位制备{001}晶面曝露的锐钛矿型二氧化钛薄膜的方法,包括以下步骤:1)钛片的退火预处理:剪取25

´ꢀ

10 mm2的钛基体,使用丙酮和乙醇交替清洗,每次清洗5min,循环3次,再用去离子水清洗3次,之后,将钛片在马弗炉中进行450℃退火处理1.5h,拿出后使用同样方式进行清洗,并在常温下晾干备用;2)配制反应前驱液250ml,以氟钛酸作为钛源和氟源,氟钛酸的浓度为0.885mm,盐酸的浓度为26mm,异丙醇浓度为33mm;3)将前驱液和钛片同时放入不锈钢高压反应釜,在电热鼓风干燥箱中进行水热反应,反应温度和时间分别为160 ℃和2h,水冷后取出的样品在去离子水中超声清洗,在常温下晾干;从图11中可以看出,基体上出现片状的{001}晶面曝露的二氧化钛薄膜,薄膜表面形貌均匀,并且完全覆盖基体表面,且经过1.5倍sbf浸泡24h后二氧化钛薄膜表面形成了一

层致密的羟基磷灰石,图11(a)是标尺为500nm的显微形貌图;图11(b)是钛片在1.5倍sbf置于36.5℃条件下的恒温培养箱浸泡24h后的显微形貌图。

35.实施例16本实施例提供的原位制备{001}晶面曝露的锐钛矿型二氧化钛薄膜的方法,包括以下步骤:1)钛片的退火预处理:剪取25

´ꢀ

10 mm2的钛基体,使用丙酮和乙醇交替清洗,每次清洗5min,循环3次,再用去离子水清洗3次,之后,将钛片在马弗炉中进行450℃退火处理1.5h,拿出后使用同样方式进行清洗,并在常温下晾干备用;(2)配制反应前驱液250ml,以氟钛酸作为钛源和氟源,氟钛酸的浓度为0.885mm,盐酸的浓度为56mm,异丙醇浓度为33mm;(3)将前驱液和钛片同时放入不锈钢高压反应釜,在电热鼓风干燥箱中进行水热反应,反应温度和时间分别为160 ℃和2h,水冷后取出的样品在去离子水中超声清洗,在常温下晾干;从图12中可以看出,基体上出现片状的{001}晶面曝露的二氧化钛薄膜,薄膜表面形貌均匀,并且完全覆盖基体表面,且经过1.5倍sbf浸泡24h后二氧化钛薄膜表面形成了一层致密的羟基磷灰石,图12(a)是标尺为500nm的显微形貌图;图12(b)是钛片在1.5倍sbf置于36.5℃条件下的恒温培养箱浸泡24h后的显微形貌图。

36.实施例17本实施例提供的原位制备{001}晶面曝露的锐钛矿型二氧化钛薄膜的方法,包括以下步骤:1)钛片的退火预处理:剪取25

´ꢀ

10 mm2的钛基体,使用丙酮和乙醇交替清洗,每次清洗5min,循环3次,再用去离子水清洗3次,之后,将钛片在马弗炉中进行450℃退火处理1.5h,拿出后使用同样方式进行清洗,并在常温下晾干备用;2)配制反应前驱液250ml,以氟钛酸作为钛源和氟源,氟钛酸的浓度为0.22125mm,盐酸的浓度为13mm,异丙醇浓度为33mm3)将前驱液和钛片同时放入不锈钢高压反应釜,在电热鼓风干燥箱中进行水热反应,反应温度和时间分别为160 ℃和2h,水冷后取出的样品在去离子水中超声清洗,在常温下晾干;从图13中可以看出,基体上出现颗粒状的{001}晶面曝露的二氧化钛薄膜,薄膜表面形貌均匀,并且完全覆盖基体表面,且经过1.5倍sbf浸泡24h后二氧化钛薄膜表面形成了一层致密的羟基磷灰石,图13(a)是标尺为500nm的显微形貌图;图13(b)是钛片在1.5倍sbf置于36.5℃条件下的恒温培养箱浸泡24h后的显微形貌图。

37.实施例18本实施例提供的原位制备{001}晶面曝露的锐钛矿型二氧化钛薄膜的方法,包括以下步骤:1)钛片的退火预处理:剪取25

´ꢀ

10 mm2的钛基体,使用丙酮和乙醇交替清洗,每次清洗5min,循环3次,再用去离子水清洗3次,之后,将钛片在马弗炉中进行450℃退火处理1.5h,拿出后使用同样方式进行清洗,并在常温下晾干备用;2)配制反应前驱液250ml,以氟钛酸作为钛源和氟源,氟钛酸的浓度为0.4425mm,

盐酸的浓度为13mm,异丙醇浓度为33mm;3)将前驱液和钛片同时放入不锈钢高压反应釜,在电热鼓风干燥箱中进行水热反应,反应温度和时间分别为160 ℃和2h,水冷后取出的样品在去离子水中超声清洗,在常温下晾干;从图14中可以看出,基体上出现颗粒状的{001}晶面曝露的二氧化钛薄膜,薄膜表面形貌均匀,并且完全覆盖基体表面,且经过1.5倍sbf浸泡24h后二氧化钛薄膜表面形成了一层致密的羟基磷灰石,图14(a)是标尺为500nm的显微形貌图;图14(b)是钛片在1.5倍sbf置于36.5℃条件下的恒温培养箱浸泡24h后的显微形貌图。

38.实施例19本实施例提供的原位制备{001}晶面曝露的锐钛矿型二氧化钛薄膜的方法,包括以下步骤:1)钛片的退火预处理:剪取25

´ꢀ

10 mm2的钛基体,使用丙酮和乙醇交替清洗,每次清洗5min,循环3次,再用去离子水清洗3次,之后,将钛片在马弗炉中进行450℃退火处理1.5h,拿出后使用同样方式进行清洗,并在常温下晾干备用;2)配制反应前驱液250ml,以氟钛酸作为钛源和氟源,氟钛酸的浓度为0.885mm,硝酸的浓度为13mm,异丙醇浓度为33mm;3)将前驱液和钛片同时放入不锈钢高压反应釜,在电热鼓风干燥箱中进行水热反应,反应温度和时间分别为160 ℃和2h,水冷后取出的样品在去离子水中超声清洗,在常温下晾干;基体上出现片状的{001}晶面曝露的二氧化钛薄膜,薄膜表面形貌均匀,并且完全覆盖基体表面,且经过1.5倍sbf浸泡24h后二氧化钛薄膜表面形成了一层致密的羟基磷灰石。

39.实施例20本实施例提供的原位制备{001}晶面曝露的锐钛矿型二氧化钛薄膜的方法,包括以下步骤:1)钛片的退火预处理:剪取25

´ꢀ

10 mm2的钛基体,使用丙酮和乙醇交替清洗,每次清洗5min,循环3次,再用去离子水清洗3次,之后,将钛片在马弗炉中进行450℃退火处理1.5h,拿出后使用同样方式进行清洗,并在常温下晾干备用;2)配制反应前驱液250ml,以氟钛酸作为钛源和氟源,氟钛酸的浓度为0.885mm,硫酸的浓度为6.5mm,异丙醇浓度为33mm;3)将前驱液和钛片同时放入不锈钢高压反应釜,在电热鼓风干燥箱中进行水热反应,反应温度和时间分别为160 ℃和2h,水冷后取出的样品在去离子水中超声清洗,在常温下晾干;基体上出现片状的{001}晶面曝露的二氧化钛薄膜。薄膜表面形貌均匀,并且完全覆盖基体表面,且经过1.5倍sbf浸泡24h后二氧化钛薄膜表面形成了一层致密的羟基磷灰石。

40.实施例21本实施例提供的原位制备{001}晶面曝露的锐钛矿型二氧化钛薄膜的方法,包括以下步骤:

1)钛片的退火预处理:剪取25

´ꢀ

10 mm2的钛基体,使用丙酮和乙醇交替清洗,每次清洗5min,循环3次,再用去离子水清洗3次,之后,将钛片在马弗炉中进行450℃退火处理1.5h,拿出后使用同样方式进行清洗,并在常温下晾干备用;2)配制反应前驱液250ml,以氟钛酸铵作为钛源和氟源,氟钛酸铵的浓度为0.885mm,盐酸的浓度为13mm,异丙醇浓度为33mm;3)将前驱液和钛片同时放入不锈钢高压反应釜,在电热鼓风干燥箱中进行水热反应,反应温度和时间分别为160 ℃和2h,水冷后取出的样品在去离子水中超声清洗,在常温下晾干;基体上出现片状的{001}晶面曝露的二氧化钛薄膜。薄膜表面形貌均匀,并且完全覆盖基体表面,且经过1.5倍sbf浸泡24h后二氧化钛薄膜表面形成了一层致密的羟基磷灰石。

41.实施例22本实施例提供的原位制备{001}晶面曝露的锐钛矿型二氧化钛薄膜的方法,包括以下步骤:1)钛片的退火预处理:剪取25

´ꢀ

10 mm2的钛基体,使用丙酮和乙醇交替清洗,每次清洗5min,循环3次,再用去离子水清洗3次,之后,将钛片在马弗炉中进行500℃退火处理2h,拿出后使用同样方式进行清洗,并在常温下晾干备用;2)配制反应前驱液250ml,以四氟化钛作为钛源和氟源,四氟化钛的浓度为0.885mm,盐酸的浓度为13mm,异丙醇浓度为33mm;3)将前驱液和钛片同时放入不锈钢高压反应釜,在电热鼓风干燥箱中进行水热反应,反应温度和时间分别为160 ℃和2h,水冷后取出的样品在去离子水中超声清洗,在常温下晾干;基体上出现片状的{001}晶面曝露的二氧化钛薄膜。薄膜表面形貌均匀,并且完全覆盖基体表面,且经过1.5倍sbf浸泡24h后二氧化钛薄膜表面形成了一层致密的羟基磷灰石。

42.实施例23本实施例提供的原位制备{001}晶面曝露的锐钛矿型二氧化钛薄膜的方法,包括以下步骤:1)钛片的退火预处理:剪取25

´ꢀ

10 mm2的钛基体,使用丙酮和乙醇交替清洗,每次清洗5min,循环3次,再用去离子水清洗3次,之后,将钛片在马弗炉中进行450℃退火处理1.5h,拿出后使用同样方式进行清洗,并在常温下晾干备用;2)配制反应前驱液250ml,以三氯化钛作为钛源,氟化钠作为氟源,三氯化钛的浓度为0.885mm,氟化钠的浓度为5.31mm,盐酸的浓度为13mm,异丙醇浓度为33mm;3)将前驱液和钛片同时放入不锈钢高压反应釜,在电热鼓风干燥箱中进行水热反应,反应温度和时间分别为160 ℃和2h,水冷后取出的样品在去离子水中超声清洗,在常温下晾干;基体上出现片状的{001}晶面曝露的二氧化钛薄膜。薄膜表面形貌均匀,并且完全覆盖基体表面,且经过1.5倍sbf浸泡24h后二氧化钛薄膜表面形成了一层致密的羟基磷灰石。

43.实施例24本实施例提供的原位制备{001}晶面曝露的锐钛矿型二氧化钛薄膜的方法,包括以下步骤:1)钛片的退火预处理:剪取25

´ꢀ

10 mm2的钛基体,使用丙酮和乙醇交替清洗,每次清洗5min,循环3次,再用去离子水清洗3次,之后,将钛片在马弗炉中进行450℃退火处理1.5h,拿出后使用同样方式进行清洗,并在常温下晾干备用;2)配制反应前驱液250ml,以氟钛酸作为钛源和氟源,氟钛酸的浓度为0.885mm,草酸的浓度为6.5mm,异丙醇浓度为33mm;3)将前驱液和钛片同时放入不锈钢高压反应釜,在电热鼓风干燥箱中进行水热反应,反应温度和时间分别为160 ℃和2h,水冷后取出的样品在去离子水中超声清洗,在常温下晾干;基体上出现片状的{001}晶面曝露的二氧化钛薄膜。薄膜表面形貌均匀,并且完全覆盖基体表面,且经过1.5倍sbf浸泡24h后二氧化钛薄膜表面形成了一层致密的羟基磷灰石。

44.实施例25本实施例提供的原位制备{001}晶面曝露的锐钛矿型二氧化钛薄膜的方法,包括以下步骤:1)钛片的退火预处理:剪取25

´ꢀ

10 mm2的钛基体,使用丙酮和乙醇交替清洗,每次清洗5min,循环3次,再用去离子水清洗3次,之后,将钛片在马弗炉中进行700℃退火处理1h,拿出后使用同样方式进行清洗,并在常温下晾干备用;2)配制反应前驱液250ml,以氟钛酸作为钛源和氟源,氟钛酸的浓度为0.885mm,乙酸的浓度为13mm,异丙醇浓度为33mm;3)将前驱液和钛片同时放入不锈钢高压反应釜,在电热鼓风干燥箱中进行水热反应,反应温度和时间分别为160 ℃和2h,水冷后取出的样品在去离子水中超声清洗,在常温下晾干;基体上出现片状的{001}晶面曝露的二氧化钛薄膜。薄膜表面形貌均匀,并且完全覆盖基体表面,且经过1.5倍sbf浸泡24h后二氧化钛薄膜表面形成了一层致密的羟基磷灰石。

45.实施例26本实施例提供的原位制备{001}晶面曝露的锐钛矿型二氧化钛薄膜的方法,包括以下步骤:1)钛片的退火预处理:剪取25

´ꢀ

10 mm2的钛基体,使用丙酮和乙醇交替清洗,每次清洗5min,循环3次,再用去离子水清洗3次,之后,将钛片在马弗炉中进行200℃退火处理2h,拿出后使用同样方式进行清洗,并在常温下晾干备用;2)配制反应前驱液250ml,以硫酸亚钛作为钛源,氟化钠为氟源,硫酸亚钛的浓度为0.4425mm,氟化钠的浓度为5.31mm,硫酸的浓度为6.5mm,异丙醇浓度为33mm;3)将前驱液和钛片同时放入不锈钢高压反应釜,在电热鼓风干燥箱中进行水热反应,反应温度和时间分别为180℃和2h,水冷后取出的样品在去离子水中超声清洗,在常温下晾干;

基体上出现片状的{001}晶面曝露的二氧化钛薄膜,薄膜表面形貌均匀,并且完全覆盖基体表面,且经过1.5倍sbf浸泡24h后二氧化钛薄膜表面形成了一层致密的羟基磷灰石。

46.实施例27本实施例提供的原位制备{001}晶面曝露的锐钛矿型二氧化钛薄膜的方法,包括以下步骤:1)钛片的退火预处理:剪取25

×

10 mm2的钛基体,使用丙酮和乙醇交替清洗,每次清洗5min,循环3次,再用去离子水清洗3次,之后,将钛片在马弗炉中进行450℃退火处理1.5h,拿出后使用同样方式进行清洗,并在常温下晾干备用;2)配制反应前驱液250ml,以硫酸亚钛作为钛源,氟化钠为氟源,硫酸亚钛的浓度为0.4425mm,氟化钠的浓度为1.77mm,硫酸的浓度为6.5mm,异丙醇浓度为33mm;3)将前驱液和钛片同时放入不锈钢高压反应釜,在电热鼓风干燥箱中进行水热反应,反应温度和时间分别为160 ℃和2h,水冷后取出的样品在去离子水中超声清洗,在常温下晾干;基体上出现片状的{001}晶面曝露的二氧化钛薄膜,薄膜表面形貌均匀,并且完全覆盖基体表面,且经过1.5倍sbf浸泡24h后二氧化钛薄膜表面形成了一层致密的羟基磷灰石。

47.实施例28本实施例提供的原位制备{001}晶面曝露的锐钛矿型二氧化钛薄膜的方法,包括以下步骤:1)钛片的退火预处理:剪取25

´ꢀ

10 mm2的钛基体,使用丙酮和乙醇交替清洗,每次清洗5min,循环3次,再用去离子水清洗3次,之后,将钛片在马弗炉中进行450℃退火处理1.5h,拿出后使用同样方式进行清洗,并在常温下晾干备用;2)配制反应前驱液250ml,以硫酸亚钛作为钛源,氟化钠为氟源,硫酸亚钛的浓度为0.4425mm,氟化钠的浓度为8.85mm,硫酸的浓度为6.5mm,异丙醇浓度为33mm;3)将前驱液和钛片同时放入不锈钢高压反应釜,在电热鼓风干燥箱中进行水热反应,反应温度和时间分别为160 ℃和2h,水冷后取出的样品在去离子水中超声清洗,在常温下晾干;基体上出现片状的{001}晶面曝露的二氧化钛薄膜,薄膜表面形貌均匀,并且完全覆盖基体表面,且经过1.5倍sbf浸泡24h后二氧化钛薄膜表面形成了一层致密的羟基磷灰石。

48.实施例29本实施例提供的原位制备{001}晶面曝露的锐钛矿型二氧化钛薄膜的方法,包括以下步骤:1)钛合金片的预处理:3d打印的直径为9mm的钛合金基体,使用丙酮和乙醇交替清洗,每次清洗5min,循环3次,再用去离子水清洗3次,并在常温下晾干备用;2)配制反应前驱液250ml,以氟钛酸作为钛源和氟源,氟钛酸的浓度为0.885mm,盐酸的浓度为13mm,异丙醇浓度为33mm,双氧水的浓度12.98mm;3)将前驱液和钛合金片同时放入不锈钢高压反应釜,在电热鼓风干燥箱中进行水

热反应,反应温度和时间分别为160 ℃和2h,水冷后取出的样品在去离子水中超声清洗,在常温下晾干;从图15中可以看出,基体上出现片状的{001}晶面曝露的二氧化钛薄膜,薄膜表面形貌均匀,并且完全覆盖基体表面,且经过1.5倍sbf浸泡24h后二氧化钛薄膜表面形成了一层致密的羟基磷灰石,图15(a)是标尺为500nm的显微形貌图;图15(b)是钛合金片在1.5倍sbf置于36.5℃条件下的恒温培养箱浸泡24h后的显微形貌图。

49.本发明说明书中提到的所有专利和出版物都表示这些是本领域的公开技术,本发明可以使用。这里所引用的所有专利和出版物都被同样列在参考文献中,跟每一个出版物具体的单独被参考引用一样。这里所述的本发明可以在缺乏任何一种元素或多种元素,一种限制或多种限制的情况下实现,这里这种限制没有特别说明。例如这里每一个实例中术语“包含”,“实质由

……

组成”和“由

……

组成”可以用两者之一的其余2个术语代替。这里采用的术语和表达方式所为描述方式,而不受其限制,这里也没有任何意图来指明此书描述的这些术语和解释排除了任何等同的特征,但是可以知道,可以在本发明和权利要求的范围内做任何合适的改变或修改。可以理解,本发明所描述的实施例子都是一些优选的实施例子和特点,任何本领域的一般技术人员都可以根据本发明描述的精髓下做一些更改和变化,这些更改和变化也被认为属于本发明的范围和独立权利要求以及附属权利要求所限制的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1