一种耐用型危废焚烧炉关键部位用耐火材料及其制备方法与流程

1.本发明涉及耐火材料技术领域,具体是涉及一种耐用型危废焚烧炉关键部位用耐火材料及其制备方法。

背景技术:

2.通常采用焚烧炉对危废污染源进行处理,而随着中国危废污染垃圾的逐渐增加,能源的消耗问题受到了越来越广泛的关注。焚烧炉是危废焚烧处理的核心设备,它的能耗往往决定着整个处理系统的能源消耗。其中,过渡带和烧成带由于较高的局部温度使之成为散热最快的部位,因此往往此处的耐火材料极易损坏,并发生脱落,使得焚烧炉不能正常工作。

3.现有技术存在的第一个技术问题是:在焚烧炉中使用的耐火材料由于其导热系数较高,导致保温隔热性能较差,造成能源损耗过大,对于环境极其不友好;第二个技术问题是:传统耐火材料的抗热震性较弱,不能抵抗焚烧炉内部由温度起伏造成的损坏,导致耐火材料使用寿命下降。

技术实现要素:

4.本发明解决的技术问题是:通过提高耐火材料的抗热震性使耐火材料使用寿命提升,通过降低耐火材料的导热系数,使焚烧炉能耗降低。

5.本发明的技术方案是:一种耐用型危废焚烧炉关键部位用耐火材料,按照质量份数计包括以下成分:氧化锆120~180份、硅石粉90~125份、高岭土粉35~60份、广西白泥粉料35~60份、镁铝尖晶石30~56份、纳米碳26~42份、镁橄榄石粉25~40份、结合剂24~30份、发泡原液18~22份、树脂颗粒6~10份。

6.上述耐火材料的制备方法,包括以下步骤:

7.s1:涂覆原料a的制备

8.将30~56份粒径为45~60μm的镁铝尖晶石粉末放入至混合室中,然后加入26~42份粒径为30~60nm的纳米碳持续搅拌20~40min;再加入6~10份的树脂颗粒,研磨25~35min;采用液压模具加压至80~120mpa直至块状成型;然后后碾压破碎,在160~200℃下干燥6~10h,得到粒径为60~80μm的涂覆原料a,备用;

9.s2:涂覆原料b的制备

10.将发泡原液与粒径为45~60μm的镁橄榄石粉、硅石粉混合,加入30~52%清水,搅拌3~6h后得到泡沫泥浆状的涂覆原料b,备用;

11.s3:第一次涂覆

12.先将步骤s1制备得到的涂覆原料a与高岭土粉混合30~60min,然后加入氧化锆,再次搅拌混合120~200min;采用圆盘造粒法造粒,制备得到粒径为1~2mm的球体;再将得到的球体干燥30~60min后,在1100~1400℃保温2~4h,得到涂覆主料;

13.s4:第二次涂覆

14.向步骤s2得到的泡沫泥浆状涂覆原料b中依次加入广西白泥粉料、步骤s3得到的涂覆主料,经过2~3h混料后,在600~800℃下干燥180~240min,经过碾压破碎处理,制备得到粒径为80~120μm的耐火材料。

15.s5:压制、干燥以及烧结;

16.将步骤s4得到耐火材料与结合剂混合并采用液压模具在100~130mpa下压制成砖块状坯料;然后将砖块状坯料干燥24~36h,再在1100~1600℃烧制3~4h,得到耐火砖。

17.进一步地,所述结合剂为糊精、木质素磺酸钙和磷酸二氢铝溶液中的一种;通过结合剂能够有效将不定型的耐火材料结合在一起,使其具有强度。

18.进一步地,所述氧化锆包括氧化锆细粉和单斜氧化锆细粉;所述氧化锆细粉和单斜氧化锆细粉的质量比为2:3~5。单纯采用传统氧化锆空心球颗粒存在与基质材料结合性差的问题;通过上述比例混合能够在烧结时形成网络骨架结构,增强与基质材料的结合强度。

19.进一步地,所述氧化锆细粉经过电熔处理:将所述氧化锆细粉与焦炭按照质量比43~53:1充分混合后,放入电弧炉中,在1900~2200℃条件下熔融还原,保温2~5h,经自然冷却后分离,得到电熔氧化锆细粉。

20.处理后的氧化锆具有高气孔率和微孔多孔的特点,烧结活性较高;将其与单斜氧化锆细粉混合组成的材料具有轻质、高强、高效隔热的特点。

21.进一步地,所述镁铝尖晶石经过改性处理:将所述镁铝尖晶石与聚苯乙烯按照质量比1:1配料,然后喷洒占镁铝尖晶石与聚苯乙烯总质量3~6%的聚乙烯醇,经过成球处理,得到45~60μm的粉状颗粒,最后在80~90℃下干燥3~6h。

22.通过改性处理后的镁铝尖晶石能够使得碳更加均匀的分散镁铝尖晶石晶粒表面或晶界之间,从而有效提高抗热振性能;

23.主要原因是混料中纳米碳均匀分布,裂纹能够扩展至混合料内部,从而使得扩展路径增加,导致应变能被极大的消耗掉;裂纹处于作用区时,会受到体积膨胀产生的对主裂纹的压应力,阻碍裂纹扩展,提高材料的断裂韧性,从而提高材料的抗热震性能。

24.进一步地,所述镁铝尖晶石是将工业al2o3与轻烧mgo按照物质的量比1:1混合配料,在1100~1200℃条件下煅烧2~3h得到。通过此方法制备的粉料颗粒细小均匀,分散性好,具有成本低、周期短、操作方便的优点。

25.进一步地,所述硅石粉中sio2含量>95%,al2o3含量为1%~3%;粒径为30~66μm。

26.本发明的有益效果是:本发明提供的耐火材料制备方法能够得到导热系数低,隔热保温效果好的轻质耐火材料,相对于传统技术,本发明还大大改善了耐火材料的抗热震性能;通过镁铝尖晶石与纳米碳复合形成的涂覆原料a,在高岭土粉的作用下在能够对氧化锆进行混合包裹,得到导热系数、抗热震效果好的耐火材料;通过镁橄榄石粉、硅石粉、发泡原液形成的涂覆原料b能够与涂覆主料进行二次混合,能形成较高的气孔率,并且使得气孔更加细小且分布均匀,进一步有效降低导热系数,提高耐火材料的隔热保温效果;通过抗热震性能的增强能够使焚烧炉关键部位的耐火材料有效抵抗焚烧炉内部由温度起伏造成的损坏,从而提高耐火材料的使用寿命;通过导热系数的降低能够在一定程度上降低焚烧炉的能耗。

具体实施方式

27.实施例1:

28.一种耐用型危废焚烧炉关键部位用耐火材料,按照质量份数计包括以下成分:氧化锆120份、硅石粉90份、高岭土粉35份、广西白泥粉料35份、镁铝尖晶石30份、纳米碳26份、镁橄榄石粉25份、结合剂24份、发泡原液18份、树脂颗粒6份。

29.上述耐火材料的制备方法,包括以下步骤:

30.s1:涂覆原料a的制备

31.将粒径为45μm的镁铝尖晶石粉末放入至混合室中,然后加入粒径为30nm的纳米碳持续搅拌20min;再加入树脂颗粒,研磨25min;采用液压模具加压至80mpa直至块状成型;然后后碾压破碎,在160℃下干燥6h,得到粒径为60μm的涂覆原料a,备用;

32.s2:涂覆原料b的制备

33.将发泡原液与粒径为45μm的镁橄榄石粉、硅石粉混合,加入30%清水,搅拌3h后得到泡沫泥浆状的涂覆原料b,备用;

34.所述硅石粉中sio2含量96%,al2o3含量为1.2%;粒径为30μm;

35.s3:第一次涂覆

36.先将步骤s1制备得到的涂覆原料a与高岭土粉混合30min,然后加入氧化锆,再次搅拌混合120min;采用圆盘造粒法造粒,制备得到粒径为1mm的球体;再将得到的球体干燥30min后,在1100℃保温2h,得到涂覆主料;

37.s4:第二次涂覆

38.向步骤s2得到的泡沫泥浆状涂覆原料b中依次加入广西白泥粉料、步骤s3得到的涂覆主料,经过2h混料后,在600℃下干燥180min,经过碾压破碎处理,制备得到粒径为80μm的耐火材料。

39.s5:压制、干燥以及烧结;

40.将步骤s4得到耐火材料与糊精混合并采用液压模具在100mpa下压制成砖块状坯料;然后将砖块状坯料干燥24h,再在1100℃烧制3h,得到耐火砖。

41.实施例2:

42.一种耐用型危废焚烧炉关键部位用耐火材料,按照质量份数计包括以下成分:氧化锆180份、硅石粉125份、高岭土粉60份、广西白泥粉料60份、镁铝尖晶石56份、纳米碳42份、镁橄榄石粉40份、结合剂30份、发泡原液22份、树脂颗粒10份。

43.上述耐火材料的制备方法,包括以下步骤:

44.s1:涂覆原料a的制备

45.将粒径为60μm的镁铝尖晶石粉末放入至混合室中,然后加入粒径为60nm的纳米碳持续搅拌40min;再加入树脂颗粒,研磨35min;采用液压模具加压至120mpa直至块状成型;然后后碾压破碎,在200℃下干燥10h,得到粒径为80μm的涂覆原料a,备用;

46.s2:涂覆原料b的制备

47.将发泡原液与粒径为60μm的镁橄榄石粉、硅石粉混合,加入52%清水,搅拌6h后得到泡沫泥浆状的涂覆原料b,备用;

48.所述硅石粉中sio2含量97%,al2o3含量为2.9%;粒径为66μm;

49.s3:第一次涂覆

50.先将步骤s1制备得到的涂覆原料a与高岭土粉混合60min,然后加入氧化锆,再次搅拌混合200min;采用圆盘造粒法造粒,制备得到粒径为2mm的球体;再将得到的球体干燥60min后,在1400℃保温4h,得到涂覆主料;

51.s4:第二次涂覆

52.向步骤s2得到的泡沫泥浆状涂覆原料b中依次加入广西白泥粉料、步骤s3得到的涂覆主料,经过3h混料后,在800℃下干燥240min,经过碾压破碎处理,制备得到粒径为120μm的耐火材料。

53.s5:压制、干燥以及烧结;

54.将步骤s4得到耐火材料与糊精混合并采用液压模具在130mpa下压制成砖块状坯料;然后将砖块状坯料干燥36h,再在1600℃烧制4h,得到耐火砖。

55.实施例3:

56.一种耐用型危废焚烧炉关键部位用耐火材料,按照质量份数计包括以下成分:氧化锆150份、硅石粉100份、高岭土粉47份、广西白泥粉料47份、镁铝尖晶石43份、纳米碳34份、镁橄榄石粉32.5份、结合剂27份、发泡原液20份、树脂颗粒8份。

57.上述耐火材料的制备方法,包括以下步骤:

58.s1:涂覆原料a的制备

59.将粒径为50μm的镁铝尖晶石粉末放入至混合室中,然后加入粒径为45nm的纳米碳持续搅拌30min;再加入树脂颗粒,研磨30min;采用液压模具加压至100mpa直至块状成型;然后后碾压破碎,在180℃下干燥8h,得到粒径为70μm的涂覆原料a,备用;

60.s2:涂覆原料b的制备

61.将发泡原液与粒径为50μm的镁橄榄石粉、硅石粉混合,加入42%清水,搅拌4.5h后得到泡沫泥浆状的涂覆原料b,备用;

62.所述硅石粉中sio2含量96.5%,al2o3含量为2.5%;粒径为48μm;

63.s3:第一次涂覆

64.先将步骤s1制备得到的涂覆原料a与高岭土粉混合45min,然后加入氧化锆,再次搅拌混合160min;采用圆盘造粒法造粒,制备得到粒径为1.5mm的球体;再将得到的球体干燥45min后,在1200℃保温3h,得到涂覆主料;

65.s4:第二次涂覆

66.向步骤s2得到的泡沫泥浆状涂覆原料b中依次加入广西白泥粉料、步骤s3得到的涂覆主料,经过2.5h混料后,在700℃下干燥200min,经过碾压破碎处理,制备得到粒径为100μm的耐火材料。

67.s5:压制、干燥以及烧结;

68.将步骤s4得到耐火材料与糊精混合并采用液压模具在120mpa下压制成砖块状坯料;然后将砖块状坯料干燥30h,再在1350℃烧制3.5h,得到耐火砖。

69.实施例4:

70.一种耐用型危废焚烧炉关键部位用耐火材料,按照质量份数计包括以下成分:氧化锆150份、硅石粉95份、高岭土粉40份、广西白泥粉料40份、镁铝尖晶石52份、纳米碳38份、镁橄榄石粉30份、结合剂26份、发泡原液20份、树脂颗粒8份。

71.上述耐火材料的制备方法,包括以下步骤:

72.s1:涂覆原料a的制备

73.将粒径为53μm的镁铝尖晶石粉末放入至混合室中,然后加入粒径为52nm的纳米碳持续搅拌35min;再加入树脂颗粒,研磨28min;采用液压模具加压至95mpa直至块状成型;然后后碾压破碎,在170℃下干燥9h,得到粒径为73μm的涂覆原料a,备用;

74.s2:涂覆原料b的制备

75.将发泡原液与粒径为53μm的镁橄榄石粉、硅石粉混合,加入37%清水,搅拌4h后得到泡沫泥浆状的涂覆原料b,备用;

76.所述硅石粉中sio2含量96%,al2o3含量为2%;粒径为46μm。

77.s3:第一次涂覆

78.先将步骤s1制备得到的涂覆原料a与高岭土粉混合50min,然后加入氧化锆,再次搅拌混合160min;采用圆盘造粒法造粒,制备得到粒径为1mm的球体;再将得到的球体干燥40min后,在1200℃保温4h,得到涂覆主料;

79.所述氧化锆包括氧化锆细粉和单斜氧化锆细粉;所述氧化锆细粉和单斜氧化锆细粉的质量比为2:3。

80.所述氧化锆细粉经过电熔处理;具体为:将所述氧化锆细粉与焦炭按照质量比43:1充分混合后,放入电弧炉中,在1900℃条件下熔融还原,保温2~5h,经自然冷却后分离,得到电熔氧化锆细粉;

81.s4:第二次涂覆

82.向步骤s2得到的泡沫泥浆状涂覆原料b中依次加入广西白泥粉料、步骤s3得到的涂覆主料,经过2.8h混料后,在700℃下干燥220min,经过碾压破碎处理,制备得到粒径为100μm的耐火材料;

83.s5:压制、干燥以及烧结;

84.将步骤s4得到耐火材料与磷酸二氢铝溶液混合并采用液压模具在120mpa下压制成砖块状坯料;然后将砖块状坯料干燥30h,再在1300℃烧制3h,得到耐火砖。

85.实施例5:

86.一种耐用型危废焚烧炉关键部位用耐火材料,按照质量份数计包括以下成分:氧化锆170份、硅石粉110份、高岭土粉55份、广西白泥粉料56份、镁铝尖晶石55份、纳米碳39份、镁橄榄石粉38份、结合剂28份、发泡原液19份、树脂颗粒7份。

87.上述耐火材料的制备方法,包括以下步骤:

88.s1:涂覆原料a的制备

89.将粒径为58μm的镁铝尖晶石粉末放入至混合室中,然后加入粒径为53nm的纳米碳持续搅拌38min;再加树脂颗粒,研磨32min;采用液压模具加压至118mpa直至块状成型;然后后碾压破碎,在195℃下干燥9h,得到粒径为76μm的涂覆原料a,备用;

90.所述镁铝尖晶石经过改性处理;具体为:将所述镁铝尖晶石与聚苯乙烯按照质量比1:1配料,然后喷洒占镁铝尖晶石与聚苯乙烯总质量5%的聚乙烯醇,经过成球处理,得到53μm的粉状颗粒,最后在85℃下干燥5h。

91.所述镁铝尖晶石是将工业al2o3与轻烧mgo按照物质的量比1:1混合配料,在1200℃条件下煅烧3h得到;

92.s2:涂覆原料b的制备

93.将发泡原液与粒径为55μm的镁橄榄石粉、硅石粉混合,加入52%清水,搅拌6h后得到泡沫泥浆状的涂覆原料b,备用;

94.所述硅石粉中sio2含量96%,al2o3含量为2%;粒径为56μm。

95.s3:第一次涂覆

96.先将步骤s1制备得到的涂覆原料a与高岭土粉混合50min,然后加入氧化锆,再次搅拌混合180min;采用圆盘造粒法造粒,制备得到粒径为1.6mm的球体;再将得到的球体干燥55min后,在1300℃保温3h,得到涂覆主料;

97.所述氧化锆包括氧化锆细粉和单斜氧化锆细粉;所述氧化锆细粉和单斜氧化锆细粉的质量比为2:5。

98.所述氧化锆细粉经过电熔处理;具体为:将所述氧化锆细粉与焦炭按照质量比43:1充分混合后,放入电弧炉中,在2200℃条件下熔融还原,保温5h,经自然冷却后分离,得到电熔氧化锆细粉;

99.s4:第二次涂覆

100.向步骤s2得到的泡沫泥浆状涂覆原料b中依次加入广西白泥粉料、步骤s3得到的涂覆主料,经过3h混料后,在800℃下干燥240min,经过碾压破碎处理,制备得到粒径为120μm的耐火材料。

101.s5:压制、干燥以及烧结;

102.将步骤s4得到耐火材料与木质素磺酸钙混合并采用液压模具在130mpa下压制成砖块状坯料;然后将砖块状坯料干燥36h,再在1600℃烧制4h,得到耐火砖。

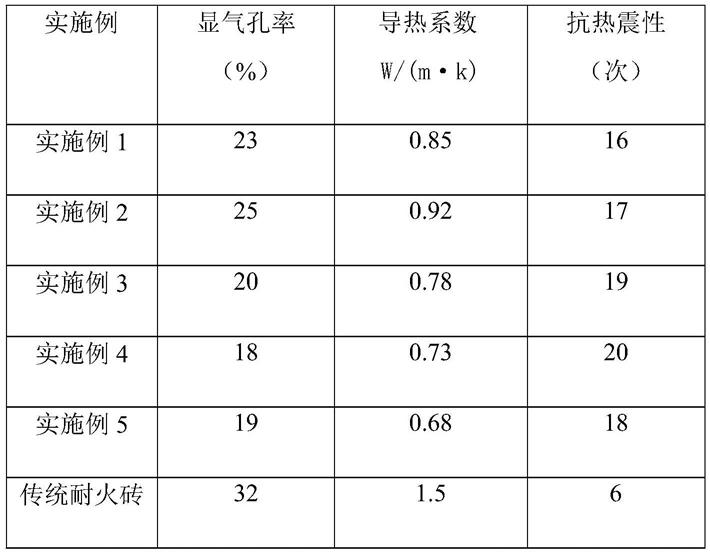

103.实验例:采用上述实施例1~5的制备方法制备耐火材料,得到尺寸为230mm*114mm*75mm的标准耐火砖;对得到的耐火砖与传统耐火砖进行检测,并记录数据如下表1:

104.表1:各个实施例得到的耐火砖与传统耐火砖的测试数据

[0105][0106]

其中,抗热震性的实验条件为950℃,空气急冷;导热系数实验条件为1000℃。

[0107]

对比上述实验例检测结果,本发明制备的耐火砖相对于传统耐火砖能够大大提高

抗热震性,有效降低导热系数。其中实施例5为本发明所公开的最佳实施方案,相对于传统耐火材料,其在1000℃下的导热系数能够由1.5w/(m

·

k)降低到0.68w/(m

·

k);在温度条件为950℃,空气急冷处理下抗热震性能够由6次提升至18次,从而有效提高耐火材料的使用寿命。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1