高抗裂性能水泥基复合材料及其制备方法

1.本发明涉及一种属于土木工程材料领域的材料,更确切地说,本发明涉及一种高抗裂性能水泥基复合材料及其制备方法。

背景技术:

2.混凝土作为当代应用最广泛的建筑材料种类繁多,具有相当的先进性和实用性。但是普通的混凝土材料具有抗拉强度低、延性差等多种问题,一旦出现裂缝与其协同工作的钢筋暴露在空气中氧化锈蚀,导致构件使用寿命缩短。由此原因,多种水泥基复合材料以及工艺应运而生,比如掺入耐腐蚀纤维的水泥基复合材料以及施加预应力的水泥基复合材料等。虽然相较于普通混凝土来说提高了抗裂性能,但是加入了短切纤维的复合材料纤维方向混乱,无法定向产生自应力且延性不足,严重限制了使用范围,而施加预应力确实可以有效提高构件的抗裂性能,但是施工工艺复杂,造价昂贵。工程上通常采用掺加膨胀剂制成的补偿收缩混凝土或使用自应力水泥制成的自应力混凝土来解决以上问题,但是掺加膨胀剂的补偿收缩混凝土存在膨胀率不稳定问题,膨胀程度不够理想。而关于自应力混凝土产生的2~6mpa的自压应力,在限制条件下也会产生自应力损失,不利于抗裂性能的提升。

3.本发明目标在于解决普通混凝土抗裂性能差、韧性不足的缺点,该发明材料配合过程中,在添加了丁苯乳液配合物以及短切聚乙烯醇(pva)纤维的特殊拌制自应力硫铝酸盐混凝土中铺入碳纤维编织网,在宏观和微观两个方面使该水泥基复合材料耦合协调,增强该水泥基复合材料的抗裂性能及韧性。该水泥基复合材料选用自硫铝酸盐自应力水泥,保证基底有足够的膨胀性能,为材料的自应力产生提供保障。同理,丁苯乳液加入的目的也是为了提升复合材料的膨胀性能,其作用原理为丁苯乳液帮助自应力水泥水化过程中生成更多钙矾石,进一步提高材料的膨胀性能,为复合材料提供长期稳定的化学与应力保证。掺入短切聚乙烯醇(pva)纤维的目的是在微观且全面的角度上改善材料的内部结构,可以对远离约束端的材料提供抗裂保证,协调裹挟碳纤维编织网共同工作,加强碳纤维编织网于水泥基材料的整体性,提高基体与碳纤维编织网约束界面之间的粘结强度,进一步改善该复合材料的韧性性能、膨胀性能。而关于碳纤维编织网的铺入则可以在宏观上抑制混凝土早期收缩和长期荷载影响下的形变,在限制混凝土的膨胀变形、提高复合材料的自应力水平的同时提高试件韧性。经过各种材料的相互耦合,增强复合材料的自应力水平有显著提升,复合材料在规定下的自应力水平达到10mpa以上,自应力损失也得到了有效控制,有效提高了水泥基复合材料的抗裂性能和韧性性能,具有一定的开发意义。本专利技术就是在这样的背景下展开的。

技术实现要素:

4.本发明所要解决的技术问题是改善了传统的水泥基材料(混凝土等)抗裂性能差、抗拉强度低且韧性性能不足的问题,提供了一种高抗裂性能水泥基复合材料及其制备方法。

5.为解决上述技术问题,本发明是采用如下技术方案实现的:所述的高抗裂性能水泥基复合材料包括胶凝材料组分和碳纤维编织网;

6.所述的胶凝材料组分包括自应力硫铝酸盐水泥、中砂、细石、水、短切聚乙烯醇纤维pva、丁苯乳液与sika第三代聚羧酸系超塑化剂;

7.所述的自应力硫铝酸盐水泥和细集料即中砂、粗集料即细石、水、短切聚乙烯醇纤维pva、丁苯乳液与sika第三代聚羧酸系超塑化剂的质量比为1:1.2:0.8:0.36:(0.15%~0.225%):(5.3%~6.8%):0.13%;

8.所述的碳纤维编织网选用1600tex含量碳纤维编织成20mm

×

20mm尺寸的网格布。

9.技术方案中所述的细石的直径不超过10mm;短切聚乙烯醇纤维pva的直径为10~25μm,长度为5~15mm;丁苯乳液的固体物含量质量分数51%,ph=7.8~10,黏度35~150mpa

·

s。

10.一种高抗裂性能水泥基复合材料制备方法的步骤如下:

11.1)将tex含量为800~1600的碳纤维粗纱编织成20mm

×

20mm碳纤维编织网;

12.2)按质量比1:1.2:0.8将自应力硫铝酸盐水泥、中砂、直径不超过10mm的细石混合在混凝土搅拌机中,均匀搅拌60s成干拌物;

13.3)将短切聚乙烯醇纤维pva 1000~1500g/m3加入步骤2中已搅拌均匀的干拌物中,搅拌120s使短切聚乙烯醇纤维均匀分散在干拌物中;

14.4)按质量比0.36:(5.3%~6.8%):0.13%将水、丁苯乳液与sika第三代聚羧酸系超塑化剂混合搅拌30s,使其成为分散均匀的混合液,其中:丁苯乳液的固体物含量质量分数51%,ph=7.8~10,黏度35~150mpa

·

s;

15.5)将步骤4中搅拌均匀形成的混合液加入步骤3中含有短切聚乙烯醇纤维pva的混合均匀的干拌物中,在混凝土搅拌机中搅拌180s成高抗裂性能水泥基复合材料拌和物;

16.6)制作试模,可在距底面20mm高处位置拆分为上下层的要求;

17.7)拆开试模,将高抗裂性能水泥基复合材料拌和物均匀倒入下层试模底层,然后将碳纤维编织网铺在拌合物上并预留部分纤维,安装上层试模从而固定碳纤维编织网,继续加入高抗裂性能水泥基复合材料拌和物,在振动台上或使用振捣棒振动30s成型,在试模中养护24小时后脱模取出;

18.8)将脱模取出的试件置于20℃~30℃的水中养护28天。

19.与现有技术相比本发明的有益效果是:

20.1.本发明所述的高抗裂性能水泥基复合材料相较于普通水泥基材料抗裂性能得到了极大提高,自应力水平也同时获得了相当程度的提升;水泥基底选用自应力水泥,拌制过程中加入丁苯乳液和聚乙烯醇(pva)纤维,浇筑前铺设定向碳纤维编织网,在微观角度上帮助自应力水泥水化产生钙矾石相,并保证其在水泥中的长期稳定存在,pva纤维多角度改善材料内部结构,充分裹握碳纤维编织网,自应力水泥和丁苯乳液协调工作,充分发挥材料膨胀性能;在宏观角度上碳纤维编织网和pva纤维联合作用,对基底膨胀充分限制,避免材料产生约束远端开裂,使得该高抗裂性能水泥基复合材料的抗裂性能大幅度提升。

21.2.本发明所述的高抗裂性能水泥基复合材料极大地提高水泥基体材料的韧性性能,相较于自由膨胀条件下的水泥基材料,该高抗裂性能水泥基复合材料因为加入短切纤维和碳纤维编织网,内部结构经过改善,基体整体性也大幅提高,并且内部产生了相当可观

的自应力,在宏观和微观两个角度上极大提高了水泥基复合材料的韧性性能。

22.3.本发明所述的高抗裂性能水泥基复合材料通过碳纤维编织网的自我约束,在自由条件下即可产生10mpa以上的自应力,该效果已经达到部分预应力效应,能够有效地参与结构受力;相对于传统的自应力混凝土建立起2~6mpa的自压应力而言已经获得了较大提升,而且传统自应力混凝土膨胀并不稳定,通常会出现10%~20%的自应力损失,不利于结构的长期受力;而高抗裂性能水泥基复合材料在碳纤维编织网的作用下能提供10mpa以上的自压应力,同时丁苯乳液、短切聚乙烯醇(pva)纤维对材料微观层面结构和性能的改善,使自应力损失基本降到零,已经有充分理由应用于结构受力中。

附图说明

23.下面结合附图对本发明作进一步的说明:

24.图1是本发明所述的3种高抗裂性能水泥基复合材料、自应力混凝土、短切纤维配合碳纤维编织网增强普通混凝土及普通混凝土梁式试件在同样配筋约束下的弯曲荷载—挠度曲线图;

25.图2是本发明所述的高抗裂性能水泥基复合材料、普通混凝土、自应力混凝土及掺加20%混凝土膨胀剂的补偿收缩混凝土的膨胀率随龄期变化曲线图;

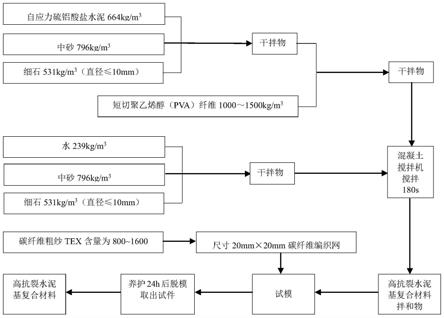

26.图3是制备本发明所述的高抗裂性能水泥基复合材料的流程框图;

27.图中:1.1号高抗裂性能水泥基复合材料,2.3号高抗裂性能水泥基复合材料,3.2号高抗裂性能水泥基复合材料,4.自应力混凝土,5.短切纤维配合碳纤维编织网增强普通混凝土,6.普通混凝土,a.1/4号高抗裂性能水泥基复合材料,b.3/6号高抗裂性能水泥基复合材料;c.2/5号高抗裂性能水泥基复合材料;d.自应力混凝土,e.掺加20%膨胀剂的补偿收缩混凝土,f.普通混凝土。

具体实施方式

28.下面结合附图对本发明作详细的描述:

29.传统的水泥基材料易开裂、抗拉强度低且破坏具有明显的脆性;普通混凝土的开裂强度很低,抗拉强度仅为其抗压强度的十分之一左右,破坏时非常突然;传统的短切纤维增强普通混凝土虽然能够使水泥基复合材料的韧性得到增强,有效限制非荷载裂缝的产生,却不能有效限制材料受力时产生的荷载裂缝;而传统的机械预应力混凝土虽然可以有效避免水泥材料基体裂缝的产生,但是其施工复杂、造价较高,结构某些特殊位置(如梁柱节点处)由于尺寸空间的限制无法使用机械预应力。

30.为了解决水泥基材料的裂缝问题,同时避免使用预应力结构施工的复杂性以及经济效益低下,工程上常使用掺加膨胀剂制成的补偿收缩混凝土和使用自应力水泥制成的自应力混凝土;对于掺加膨胀剂的补偿收缩混凝土,其膨胀率过小,在约束条件下难以建立有效的自压应力,一般仅能产生1mpa以下的自压应力值;同时随着龄期的增长,膨胀混凝土的膨胀率不断减少,其膨胀效果差;对于自应力混凝土,其自应力水泥用量常常达到700kg/m2,虽然能够建立起2~6mpa的自压应力,但其膨胀并不稳定,在限制条件下容易出现10%~20%的自应力损失,不利于结构的长期受力。另外自应力混凝土在约束条件下,在约束的远端常常产生膨胀裂缝,不利于结构受力和抗裂。

31.针对各种水泥基材料如普通混凝土、纤维增强混凝土、预应力混凝土、补偿收缩混凝土和自应力混凝土的这些缺陷,本发明提供了一种高抗裂性能水泥基复合材料用以改善传统的水泥基材料易开裂、抗拉强度低且破坏具有明显的脆性的问题。

32.本发明所述的高抗裂性能水泥基复合材料是由胶凝材料组分和碳纤维编织网组成;

33.胶凝材料组分包括自应力硫铝酸盐水泥、细集料(中砂)、粗集料(细石)、水、短切聚乙烯醇纤维(pva)、丁苯乳液与sika第三代聚羧酸系超塑化剂;

34.所述的自应力硫铝酸盐水泥与细集料(中砂)、粗集料(细石)、水、短切聚乙烯醇纤维(pva)、丁苯乳液和sika第三代聚羧酸系超塑化剂的质量比为1:1.2:0.8:0.36:(0.15%~0.225%):(5.3%~6.8%):0.13%;

35.碳纤维编织网选用1600tex含量碳纤维编织成20mm

×

20mm尺寸的碳纤维编织网。

36.利用自应力硫铝酸盐水泥为高抗裂性能水泥基复合材料提供足够的膨胀组分;利用丁苯乳液从微观层面促进自应力水泥水化产生的钙矾石相的生成以及其在水泥浆体中的稳定性,最大限度地提升基体的膨胀性能,并且使化学自应力值稳定持久,保证高抗裂性能水泥基复合材料的膨胀稳定性能;利用短切聚乙烯醇(pva)纤维的掺入可以很好地改善高抗裂性能水泥基复合材料基体的细观结构,配合碳纤维编织网同时工作限制约束远端水泥基复合材料的膨胀变形,产生定向、高水平的自应力值,避免约束远端水泥基复合材料的膨胀开裂;另外自应力硫铝酸盐水泥、丁苯乳液、短切聚乙烯醇(pva)纤维和碳纤维编织网从微观、细观和宏观的不同尺度空间上产生增强作用并且彼此之间相互影响,以此提高材料抗裂性能和抗拉性能。

37.本发明所述的高抗裂性能水泥基复合材料所含胶凝材料组分及其含量如下:

38.自应力硫铝酸盐水泥、中砂、细石、水、短切聚乙烯醇纤维(pva)、丁苯乳液和sika第三代聚羧酸系超塑化剂的质量比为1:1.2:0.8:0.36:(0.15%~0.225%):(5.3%~6.8%):0.13%,碳纤维编织网选用1600tex含量碳纤维编织成20mm

×

20mm尺寸碳纤维编织网。其中:

39.细石的直径不超过10mm;

40.短切聚乙烯醇纤维(pva)的直径为10~25μm,长度为5mm~15mm;

41.丁苯乳液的固体物含量质量分数51%,ph=7.8~10,黏度35~150mpa

·

s;

42.本发明所述的高抗裂性能水泥基复合材料制备方法的步骤如下:

43.1.将tex含量为800~1600的碳纤维粗纱编织成20mm

×

20mm碳纤维编织网;

44.2.按质量比1:1.2:0.8将自应力硫铝酸盐水泥、中砂、直径不超过10mm的细石混合在混凝土搅拌机中,均匀搅拌60s成干拌物;

45.3.将短切聚乙烯醇纤维(pva)1000~1500g/m3加入步骤2中已搅拌均匀的干拌物中,搅拌120s使短切聚乙烯醇纤维(pva)均匀分散在干拌物中;

46.4.按质量比0.36:(5.3%~6.8%):0.13%将水、丁苯乳液与sika第三代聚羧酸系超塑化剂混合搅拌30s,使其成为分散均匀的混合液,其中:丁苯乳液的固体物含量质量分数51%,ph=7.8~10,黏度35~150mpa

·

s;

47.5.将步骤4中搅拌均匀形成的混合液加入步骤3中含有短切聚乙烯醇纤维(pva)的混合均匀的干拌物中,在混凝土搅拌机中搅拌180s成高抗裂性能水泥基复合材料拌和物;

48.6.制作试模,试模满足可在距底面20mm高处位置拆分为上下层的要求;

49.7.拆开试模,将高抗裂性能水泥基复合材料拌和物均匀倒入下层试模底层,然后将碳纤维编织网铺在拌合物上并预留部分纤维,安装上层试模从而固定碳纤维编织网,继续加入高抗裂性能水泥基复合材料拌和物,在振动台上或使用振捣棒振动30s成型,在试模中养护24小时后脱模取出;

50.8.将脱模取出的试件置于20℃~30℃的水中养护28天。

51.实施例1

52.1.将自应力硫铝酸盐水泥664kg/m3、中砂796kg/m3、直径不超过10mm的细石531kg/m3混合在混凝土搅拌机中,均匀搅拌60s成干拌物;

53.2.将直径为10μm与长度为5mm的短切聚乙烯醇纤维(pva)1500g/m3加入步骤1中已搅拌均匀的干拌物中,搅拌120s使其均匀地分散在干拌物中;

54.3.将水239kg/m3、丁苯乳液45kg/m3、sika第三代聚羧酸系超塑化剂0.86kg/m3混合搅拌30s,使其成为分散均匀的混合液;

55.4.将步骤3中搅拌均匀形成的混合液加入步骤2中混合均匀的干拌物中,在混凝土搅拌机中搅拌180s成高抗裂性能水泥基复合材料拌和物;

56.5.将高抗裂性能水泥基复合材料拌和物均匀倒入试模底层,然后夹紧tex含量为1600的碳纤维编织网,继续加入高抗裂性能水泥基复合材料拌和物,在振动台上或使用振捣棒振动30s成型,在试模中养护24小时后脱模取出;

57.6.将脱模取出的试件置于20℃~30℃的水中养护28天,并每天测量其膨胀变形,测得其第28天的自由膨胀率达到19523

×

10

‑6;在其中放置有直径为10mm的钢筋约束其膨胀变形后,在抗弯试验中其开裂荷载为19.2kn。

58.实施例2

59.1.将自应力硫铝酸盐水泥664kg/m3、中砂796kg/m3、直径不超过10mm的细石531kg/m3混合在混凝土搅拌机中,均匀搅拌60s成干拌物;

60.2.将直径为10μm与长度为5mm的短切聚乙烯醇纤维(pva)1000g/m3加入步骤1中已搅拌均匀的干拌物中,搅拌120s使其均匀分散在干拌物;

61.3.将水239kg/m3、丁苯乳液35kg/m3、sika第三代聚羧酸系超塑化剂0.86kg/m3混合搅拌30s,使其成为分散均匀的混合液;

62.4.将步骤3中搅拌均匀形成的混合液加入步骤2中混合均匀的干拌物中,在混凝土搅拌机中搅拌180s成高抗裂性能水泥基复合材料拌和物;

63.5.将高抗裂性能水泥基复合材料拌和物均匀倒入试模底层,然后夹紧tex含量为800的碳纤维编织网,继续加入高抗裂性能水泥基复合材料拌和物,在振动台上或使用振捣棒振动30s成型,在试模中养护24小时后脱模取出;

64.6.将脱模取出的试件置于20℃~30℃的水中养护28天,并每天测量其膨胀变形,测得其第28天的自由膨胀率达到14024

×

10

‑6;在其中放置有直径为10mm的钢筋约束其膨胀变形后,在抗弯试验中其开裂荷载为16.9kn。

65.实施例3

66.1.将自应力硫铝酸盐水泥664kg/m3、中砂796kg/m3、直径不超过10mm的细石531kg/m3混合在混凝土搅拌机中,均匀搅拌60s成干拌物;

67.2.将直径为10μm与长度为5mm的短切聚乙烯醇纤维(pva)1000g/m3加入步骤1中已搅拌均匀的干拌物中,搅拌120s使其均匀分散在干拌物中;

68.3.将水239kg/m3、丁苯乳液35kg/m3、sika第三代聚羧酸系超塑化剂0.86kg/m3混合搅拌30s,使其分散均匀成混合液;

69.4.将步骤3中搅拌均匀形成的混合液加入步骤2中混合均匀的干拌物中,在混凝土搅拌机中搅拌180s成水泥基复合材料拌和物;

70.5.将高抗裂水泥基复合材料拌和物均匀倒入试模底层,然后夹紧tex含量为1600的碳纤维编织网,继续加入高抗裂水泥基复合材料拌和物,在振动台上或使用振捣棒振动30s成型,在试模中养护24小时后脱模取出;

71.6.将脱模取出的试件置于20℃~30℃的水中养护28天,并每天测量其膨胀变形,测得其第28天的自由膨胀率达到17143

×

10

‑6;在其中放置有直径为10mm的钢筋约束其膨胀变形后,在抗弯试验中其开裂荷载为17.6kn。

72.对比例1

73.将水灰比0.36,配比为普通硅酸盐水泥:砂:石子=1:0.8:1.2(质量比),sika第三代聚羧酸系超塑化剂0.86kg/m3的原料混合在混凝土搅拌机中,均匀搅拌60s成拌和物,均匀倒入标准试模中,在振动台上振动30s成型,24小时后脱模,放入水中养护28天,其28天内无自由膨胀,自由收缩值为356

×

10

‑6。在其中放置有直径为10mm的钢筋后,构件在抗弯试验中开裂荷载为8.5kn

74.对比例2

75.1.将自应力硫铝酸盐水泥664kg/m3、中砂796kg/m3、直径不超过10mm的细石531kg/m3混合在混凝土搅拌机中,均匀搅拌60s成干拌物;

76.2.将水239kg/m3,sika第三代聚羧酸系超塑化剂0.86kg/m3混合搅拌30s,使其成为分散均匀的混合液;

77.3.将步骤2中搅拌均匀形成的混合液加入步骤1中混合均匀的干拌物中,在混凝土搅拌机中搅拌180s成水泥基复合材料拌和物;

78.4.将水泥基复合材料拌和物均匀倒入标准试模中,在振动台上振动30s成型,在标准试模中养护24小时后脱模取出,制成自应力混凝土试件;

79.5.将脱模取出的试件置于20℃~30℃的水中养护28天,每天测量其膨胀变形,测得其第28天的自由膨胀率达到10538

×

10

‑6。在其中放置有直径为10mm的钢筋约束其膨胀变形后,在抗弯试验中其开裂荷载为14.1kn。

80.对比例3

81.1.将普通硅酸盐水泥664kg/m3,中砂796kg/m3,直径不超过10mm的细石531kg/m3混合在混凝土搅拌机中,均匀搅拌60s成干拌物;

82.2.将直径为10μm与长度为5mm的短切聚乙烯醇(pva)纤维1500g/m3加入步骤1中已搅拌均匀的干拌物中,搅拌120s使其均匀分散在干拌物中;

83.3.将水239kg/m3、sika第三代聚羧酸系超塑化剂0.86kg/m3混合搅拌30s,使其成为分散均匀的混合液;

84.4.将步骤3中搅拌均匀形成的混合液加入步骤2中混合均匀的干拌物中,在混凝土搅拌机中搅拌180s成水泥基复合材料拌和物;

85.5.将高抗裂水泥基复合材料拌和物均匀倒入试模底层,然后夹紧tex含量为1600的碳纤维编织网,继续加入高抗裂水泥基复合材料拌和物,在振动台上或使用振捣棒振动30s成型,在试模中养护24小时后脱模取出,制成含有纤维的普通混凝土试件;

86.6.将脱模取出的含有纤维的普通混凝土试件置于20℃~30℃的水中养护28天,每天测量其膨胀变形,其28天内无自由膨胀,在其中放置有直径为10mm的钢筋后,在抗弯试验中其开裂荷载为9.8kn。

87.对比例4

88.1.将普通硅酸盐水泥664kg/m3、中砂796kg/m3、直径不超过10mm的细石531kg/m3混合在混凝土搅拌机中,均匀搅拌60s成干拌物;

89.2.将混凝土膨胀剂132.8kg/m3加入步骤1中已搅拌均匀的干拌物中,搅拌120s使其均匀分散在干拌物中;

90.3.将水239kg/m3、sika第三代聚羧酸系超塑化剂0.86kg/m3混合搅拌30s,使其成为分散均匀的混合液;

91.4.将步骤3中搅拌均匀形成的混合液加入步骤2中混合均匀的干拌物中,在混凝土搅拌机中搅拌180s成水泥基复合材料拌和物;

92.5.将水泥基复合材料拌和物均匀倒入标准试模中,在振动台上振动30s成型,在标准试模中养护24小时后脱模取出,制成掺加膨胀剂的补偿收缩混凝土试件;

93.6.将脱模取出的掺加膨胀剂的补偿收缩混凝土试件置于20℃~30℃的水中养护28天,每天测量其膨胀变形,测得其第28天的自由膨胀率达到2052

×

10

‑6,28天稳定自由膨胀率为1780

×

10

‑6。

94.通过3个实施例和4个对比例可以得到以下基本结论:

95.1.参阅图1和图2,实施例2、实施例3、实施例1分别对短切聚乙烯醇纤维(pva)的含量在1000kg/m3、1500kg/m3(质量比分别为0.15%、0.225%),丁苯乳液的含量在35kg/m3、45kg/m3(质量比分别为5.3%、6.8%)和tex含量为800、1600(网格尺寸为20mm

×

50mm)的碳纤维编织网配制的高抗裂水泥基复合材料的自由膨胀性能和弯曲作用下的抗裂性能进行了试验研究和对比分析,结果3个实施例制备的高抗裂水泥基复合材料均具有较高的自由膨胀性能和抗裂性能。随着短切聚乙烯醇(pva)纤维、丁苯乳液含量和碳纤维编织网tex含量的增加,高抗裂水泥基复合材料的自由膨胀性能和抗裂性能逐渐提高,证明本发明提出的高抗裂水泥基复合材料的配合比和制备方法是可靠的;

96.2.参阅图1和图2,4个对比例分别选取了配合比接近或部分相同的普通混凝土、自应力混凝土、含有纤维的普通混凝土、掺加膨胀剂的补偿收缩混凝土进行试验研究和对比分析,发现本发明提出的高抗裂性能水泥基复合材料较上述四种水泥基材料有更强的自由膨胀性能和抗裂性能;

97.3.参阅图1,实施例1与对比例1比较,本发明提出的高抗裂性能水泥基复合材料的抗裂性能较普通混凝土提高了2.3倍,证明了自应力硫铝酸盐水泥、短切聚乙烯醇纤维(pva)、丁苯乳液和碳纤维编织网相互耦合大幅度提高了水泥基材料的抗裂性能;

98.4.参阅图1和图2,实施例1与对比例2比较,本发明提出的高抗裂性能水泥基复合材料的抗裂性能较自应力混凝土提高了36.2%,自由膨胀性能较自应力混凝土提高了85.3%,证明了短切聚乙烯醇纤维(pva)、丁苯乳液和碳纤维编织网对提高水泥基材料的抗

裂性能有显著作用;

99.5.参阅图1,实施例1与对比例3比较,本发明提出的高抗裂性能水泥基复合材料的抗裂性能较含有纤维的普通混凝土提高了95.9%,证明了自应力硫铝酸盐水泥和丁苯乳液对提高水泥基材料的抗裂性能有显著作用;

100.6.参阅图2,实施例1与对比例4比较,本发明提出的高抗裂性能水泥基复合材料的自由膨胀性能是掺加膨胀剂的补偿收缩混凝土的9.5倍,证明了自应力硫铝酸盐水泥、短切聚乙烯醇(pva)纤维、丁苯乳液和碳纤维编织网对提高水泥基材料的抗裂性能有显著作用。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1