低锡含量ITO溅射靶材、制备方法及薄膜太阳能电池与流程

低锡含量ito溅射靶材、制备方法及薄膜太阳能电池

技术领域

1.本发明属于新能源领域,尤其是光电领域,具体涉及一种带有掺锡氧化铟(indium tin oxide,ito)膜层的光学材料及其制备方法,尤其涉及一种低锡含量ito溅射靶材及其制备方法。

背景技术:

2.随着使用需求的不断提升,对ito制品的要求也越来越高。ito制品的稳定性对其能够充分实现其功能不可或缺。通过现有技术制备的ito制品稳定性不能满足日益增长的使用需求。特别地,现有ito制品在方阻值方面不够稳定。方阻值在受到诸如温度、湿度的外界环境条件变化的影响时,会产生呈现无规律性变化,且变化量较大,例如在20ω/sqr以上。

3.另外,在现有技术中,在制造带有ito膜层的光学材料时通常需要在基板表面上设置介质膜层,在介质膜层设置ito膜层,以及在ito膜层上设置保护层。在这种情况下,制造带有ito膜层的光学材料需要在多个膜层制造过程中制备多个膜层,因而,通常需要更多的制造设备和制造时间。因此,制造成本较高,生产效率较低。同时,由于采用了介质膜层,因而所使用的基板需要满足介质膜层的需求,导致基板材料受限制,只能满足具体光谱段的特性。

4.因此,本领域内需要对外界环境条件变化保持稳定性能的具有ito膜层的光学材料以及制备方法。

5.近年来,虽然国内薄膜太阳能电池行业有了长足发展,但是电池发电成本相对火电、水电还有一定差距,需要对电池的各个组件性能以及各个组件之间的协调性再继续提高,从而进一步提高薄膜太阳能电池的综合性价比。透明导电层(tco膜)作为hit/hjt、cigs、pscs等薄膜太阳能电池的载流子收集传输层,要求其具有更高的迁移率、更低的载流子浓度、与非晶硅层及金属珊极之间具有更好的匹配度等。

6.由于薄膜太阳能电池一般采取低温镀膜制程,作为磁控溅射制作tco层的主要原材料之低锡ito溅射靶材,进一步要求其更高的纯度、致密度和均匀性。而对于锡元素/(铟元素+锡元素)小于5.00%的低锡含量的ito溅射靶材,现有的技术、工艺很难做到同时兼顾高纯度、高致密和高均匀性。目前国内低锡含量ito溅射靶材生产工艺,具有以下明显的不足,一是粉体中杂质离子不能清洗彻底,残留杂质离子在后续生产工艺过程中对靶材中铟、锡元素均匀性具有恶化影响,甚至杂质离子会进入到tco薄膜中,直接影响到tco薄膜的光电特性;二是粉体在制备过程中容易产生硬团聚,降低了造粒粉的性能和坯体的烧结活性,不利于烧结体的致密化,存在晶粒粗大、局部显气孔等缺陷;其次因为不同生产批次团聚体数量及状态存在的不确定性,也会严重影响到产品的生产稳定性和良率。

技术实现要素:

7.本发明要解决的技术问题在于,提供一种提高密度及靶材内部材质分布均一性的

低锡含量ito溅射靶材的制备方法及制得的低锡含量ito溅射靶材。

8.本发明进一步要解决的技术问题在于,提供一种导电性好、稳定、耐腐蚀、总体性能稳定的薄膜太阳能电池。

9.本发明解决其技术问题所采用的技术方案是:一种低锡ito溅射靶材及其制备方法的制备方法,包括以下步骤:s1、氢氧化物浓缩浆料制备:按照比例将铟离子、锡离子的酸性水溶液加入碱性沉淀剂,分别获得氢氧化铟沉淀物和氢氧化锡沉淀物或者获得氢氧化铟锡沉淀物,将上述沉淀物反复清洗提纯后,加入表面活性剂进行均质处理,再浓缩获得氢氧化物浓缩浆料;其中,氢氧化铟锡沉淀物制成的氢氧化物浓缩浆料中的锡元素与铟元素的比例与最终制备ito靶材中的锡元素与铟元素要求比例一致;s2、氢氧化物粉体制备:将步骤s1获得的所述氢氧化物浓缩浆料进行喷雾干燥,获得氢氧化物粉体;氢氧化物粉体分别为氢氧化锡粉体和氢氧化铟粉体,或者为氢氧化铟锡粉体;s3、煅烧氧化物粉体制备:将所述将步骤s2获得的氢氧化物粉体在气氛保护下进行高温煅烧,获得氧化物粉体;氧化物粉体分别为氧化锡粉和氧化铟粉,或者为氧化铟锡粉;s4、氧化物浆料制备:将步骤s3获得的氧化锡粉和氧化铟粉按照比例与有机分散剂、粘结剂、消泡剂、球磨介质混合,或者将氧化铟锡粉与有机分散剂、粘结剂、消泡剂、球磨介质混合;混合后进行球磨,得到氧化物浆料;其中,所述氧化物浆料中的锡元素与铟元素的比例与最终制备ito靶材中的锡元素与铟元素要求比例一致;s5、造粒粉体制备:将步骤s4获得的所述氧化物浆料进行离心喷雾造粒,获得氧化物造粒粉体;s6、靶材素坯成型:将步骤s5获得的所述造粒粉体通过等静压成型,或者先通过液压机预压成型、再进行等静压强化后为靶材素坯;s7、脱脂与烧结:将步骤s6获得的所述靶材素坯脱脂后,在氧气气氛下进行高温烧结,获得致密ito靶材。

10.进一步地,所述低锡含量ito溅射靶材的制备方法中,优选步骤s1和s4中,所述氢氧化物浆料和氧化物浆料中的锡元素/(锡元素+铟元素)的质量比均为0.95%~5.00%。

11.进一步地,所述低锡含量ito溅射靶材的制备方法中,优选步骤s1中,所述铟离子、锡离子酸性水溶液中的阴离子为硝酸根离子或氯离子;铟离子浓度为0.1mol/l~1.0mol/l,锡离子浓度为0.01mol/l~1.0mol/l。

12.进一步地,所述低锡含量ito溅射靶材的制备方法中,优选步骤s1中,所述碱性沉淀剂为氨水;其浓度为1mol/l ~6.0mol/l;且碱性沉淀剂添加量以反应终点后沉淀物与阴阳离子混合液体系的ph值为8.0~9.5。

13.进一步地,所述低锡含量ito溅射靶材的制备方法中,优选步骤s1中,所述沉淀物分别通过离子清洗膜和离子交换树脂反复清洗至溶液电导率低于2.0μs/cm以下。

14.进一步地,所述低锡含量ito溅射靶材的制备方法中,步骤s1中,所述表面活性剂优选为硬脂酸盐、油酸盐、十二烷基苯磺酸盐、聚乙二醇、聚乙烯吡咯烷酮的一种或者多种。

具体选择硬脂酸铵、油酸铵、十二烷基苯磺酸铵、聚乙二醇、聚乙烯吡咯烷酮的一种或者多种。

15.进一步地,所述低锡含量ito溅射靶材的制备方法中,优选步骤s1中,所述表面活性剂的添加重量为所沉淀的氢氧化物重量的0.05%~0.80%。

16.进一步地,所述低锡含量ito溅射靶材的制备方法中,优选步骤s1制得的氢氧化物浆料的固含量为10%~20%。优选的浓缩方式为离心或压滤脱水,再剪切分散获得均质的浓缩浆料。

17.进一步地,所述低锡含量ito溅射靶材的制备方法中,优选步骤s3中,所述煅烧温度为500℃~1200℃,用于保护的气氛为空气、氧气或氮气。

18.进一步地,所述低锡含量ito溅射靶材的制备方法中,优选步骤s4中,所述有机分散剂为三乙醇胺、十六烷基磺酸盐、聚羧酸盐、聚丙烯酸盐、聚乙二醇中的一种或者多种,具体为三乙醇胺、十六烷基磺酸铵、聚羧酸铵、聚乙二醇与聚丙烯酸铵中的一种或者多种。

19.进一步地,所述低锡含量ito溅射靶材的制备方法中,优选步骤s4中,所述粘结剂为聚乙烯醇、聚丙烯树脂、聚丙烯酰胺和明胶中的一种或者多种。

20.进一步地,所述低锡含量ito溅射靶材的制备方法中,优选步骤s4中,所谓消泡剂为聚醚类消泡剂、高碳醇中的一种或多种,具体为聚氧丙烯甘油醚、炔二醇中一种或多种。

21.进一步地,所述低锡含量ito溅射靶材的制备方法中,优选步骤s4中,所述有机分散剂、粘结剂和消泡剂添加量分别占氧化物粉体总重量的0.10%~1.20%、0.30%~1.50%、0.01%~0.15%。

22.进一步地,所述低锡含量ito溅射靶材的制备方法中,优选步骤s6中,所述等静压成型压力为150 mpa ~400mpa。

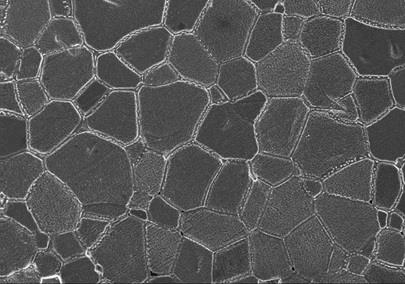

23.进一步地,所述低锡含量ito溅射靶材的制备方法中,优选步骤s7中,所述脱脂为采用单独脱脂炉进行脱脂或在高温烧结炉中与烧结过程一体化完成;所述脱脂温度为400℃~850℃,所述高温烧结温度为1450℃~1650℃,烧结气氛为氧气,氧气压力为0.02~0.12mpa。

24.一种低锡含量ito溅射靶材,由上述制备方法制得。

25.一种薄膜太阳能电池,所述薄膜太阳能电池的透明导电层由上述的低锡含量ito溅射靶材制得。

26.本发明首先获得高纯的氢氧化物浆料;再加入表面活性剂进行均质处理,获得高分散、低团聚的有机物包裹该浆料;后续的氧化物浆料步骤添加有机分散剂,降低其中团聚,增强了粉体的分散性。最后获得的低锡ito靶材具有高致密、高均匀性的特点,并制备方法具有组织生产灵活性高,产品稳定可靠、良率高等优点。

27.本发明中,铟、锡元素可以在离子尺度进行混合,元素分布可以更均匀;可以控制粉体的形貌、粒径和表面特性,从而为后续工艺提供更多的组合灵活性。其次,本发明通过添加有机分散剂获得高分散的粉体,通过后续工艺参数的调整搭配,进一步优化所获ito靶材的致密度、微观组织和元素分布等性能。

28.薄膜太阳能电池具有以下优点:采用本发明ito溅射靶材制成的薄膜太阳能电池的透明导电层,使得电池具有更高的迁移率、更低的载流子浓度、与非晶硅层及金属珊极之间具有更好的匹配度,提高了电池光电特性稳定性。

附图说明

29.图1为实施例1

‑

1制备所得 ito靶材热腐蚀断面扫描电镜图;图2为实施例1

‑

1制备所得ito靶材热腐蚀断面铟元素分布图;图3为实施例1

‑

1制备所得ito靶材热腐蚀断面锡元素分布图。

具体实施方式

30.为了对本发明的技术特征、目的和效果有更加清楚的理解,现对照附图详细说明本发明的具体实施方式。

31.实施例1,本发明低锡含量ito溅射靶材的制备方法具有三种不同的实施方式,以下具体进行说明:第一种实施方案:一种低锡含量ito溅射靶材的制备方法,包括以下步骤:s1、氢氧化铟、氢氧化锡的浓缩浆料的分别制备:将一定浓度的铟离子、锡离子的酸性水溶液分别加入碱性沉淀剂,分别获得氢氧化铟沉淀物和氢氧化锡的沉淀物,两种沉淀物反复清洗提纯后,加入表面活性剂进行均质处理,再浓缩获得氢氧化物浆料。优选制得的氢氧化物浆料的固含量为10%~20%。具体地,本实施方案是对氢氧化铟和氢氧化锡进行单独沉淀获得,其中所述离子锡离子酸性水溶液为氯化锡溶液、硝酸锡溶液,优选氯化锡溶液;铟离子酸性水溶液为氯化铟溶液或硝酸铟溶液,优选硝酸铟溶液。

32.本发明为了使得生成的沉淀离子保持纳米级的粒径以及较好的分散性,对铟、锡离子酸溶液类型、浓度、碱性沉淀剂浓度、沉淀反应添加方式、ph值等参数有综合要求,具体为:锡离子浓度为0.01mol/l~1.0mol/l,优选0.01mol/l~0.6mol/l;铟离子浓度为0.1mol/l~1.0mol/l,优选0.2mol/l~0.6mol/l;所述碱性沉淀剂为氨水,采用氨水的优点是不会引入无机杂质,碱性沉淀剂浓度为1mol/l ~6.0mol/l,优选2.0 mol/l~4.0mol/l;所述两种氢氧化物分别沉淀反应,均可以采取将碱性沉淀剂加入到酸性水溶液中,碱性沉淀剂添加量以混合液体系的ph值为8.0~9.5为添加终点,优选ph值为8.5~9.2。滴加速度依据单批次合成量以及反应釜体积而定,本实施方案中不做具体的限定。

33.本步骤中需要对沉淀物反复清洗提纯以去除杂质离子,目的在于保障最终ito靶材产品的纯度以及规避纯度对靶材别的性能影响的不确定性;具体要求沉淀物分别通过离子清洗膜和离子交换树脂反复清洗至溶液电导率低于2.0μs/cm以下,优选低于1.5μs/cm以下。

34.本步骤中,在清洗后氢氧化铟或氢氧化锡浓缩浆料中添加的表面活性剂为硬脂酸铵、油酸铵、十二烷基苯磺酸铵、聚乙二醇聚乙烯吡咯烷酮的一种或者多种;所述表面活性剂的添加重量为所沉淀的氢氧化物即氢氧化铟或氢氧化锡重量的0.05%~0.80%,为了实现对氢氧化铟或氢氧化锡颗粒的良好包裹确保分散性,同时兼顾避免添加过多的有机物,优选表面活性剂添加比例为0.10%~0.50%;包覆后氢氧化物浆料再经过离心或压滤方式进行浓缩,再经过剪切分散获得均质的浓缩浆料。

35.步骤s1制得的氢氧化物浆料的固含量为10%~20%,即浓缩后的氢氧化铟或氢氧化锡浓缩浆料的固含量为10%~20%,上述固含量是浓缩后的结果,该结果综合考虑浆料中沉

淀物的分散性以及下一个工序的生产效率,优选固含量为14%~20%。

36.s2、氢氧化铟和氢氧化锡粉体的制备:将步骤s1获得的所述氢氧化物浆料分别经过300目~600目超声振筛后,再进行喷雾干燥,分别获得氢氧化铟粉体、氢氧化锡粉体;具体地,喷雾干燥方式可以采取压力雾化或离心雾化,压力雾化或者离心雾化是常规技术,在此不再赘述。

37.s3、煅烧氧化物粉体制备:将所述将步骤s2分别获得的氢氧化锡、氢氧化铟粉体在气氛保护下进行高温煅烧,所述煅烧温度为500℃~1200℃,用于保护的气氛为空气、氧气或氮气。氢氧化物通过高温加热,发生分解,生成氧化物和水蒸气,从而分别获得氧化铟粉和氧化锡粉,同时粉体表面包覆的有机物也受热分解、燃烧而脱除。具体地,煅烧设备可以采取气氛箱式炉;其中优选氢氧化铟的煅烧温度为600℃~1200℃,再优选750℃~1150℃,煅烧气氛为空气或氮气气氛,气氛选择与后续烧结工艺相关;氢氧化锡煅烧温度优选550℃~1000℃,煅烧气氛为空气;控制煅烧后获得的氧化铟粉体比表面积为3.5 m2/g ~15.5m2/g;氧化锡粉体比表面积为5.0m2/g ~21.5m2/g。

38.s4、氧化铟锡浆料制备:将步骤s3获得的氧化锡粉和氧化铟粉按比例混合后,与有机分散剂、粘结剂、消泡剂和球磨介质进行球磨,得到氧化物浆料;具体地,选择合适比表面积的氧化铟粉体和合适比表面积的氧化锡粉体进行搭配,优选氧化铟粉比表面积为4.0m2/g ~15.0m2/g,氧化锡粉比表面积为6.0m2/g ~20.0m2/g;所述氧化物浆料中的锡元素与铟元素的比例与最终制备ito靶材中的锡元素与铟元素要求比例配合一致,具体地,氧化物中铟锡比例按照sn/(in+sn)与最终要求制备ito靶材中的sn/(in+sn)要求比例一致,根据不同产品对铟锡比例的要求不同,可以配置不同的比例,sn/(in+sn)质量比为0.95%~5.00%。所述有机分散剂、粘结剂和消泡剂添加量分别占氧化铟粉体和氧化锡粉体总重量的0.10%~1.20%,0.30%~1.50%,0.01%~0.15%,优选的比例分别为0.20%~1.00%,0.40%~1.20%, 0.05%~0.12%。

39.所述氧化物浆料制备用的有机分散剂为十六烷基磺酸铵、聚羧酸铵、聚丙烯酸铵、聚乙二醇一种或者多种;所述粘结剂为聚乙烯醇、聚丙烯树脂、聚丙烯酰胺和明胶中的一种或者多种;所谓消泡剂为聚氧丙烯甘油醚、炔二醇、中一种或多种。

40.本步骤中球磨工艺为通用工艺,可根据球磨机种类,球磨介质,球料比,磨球级配,固含量等参数选取合适的球磨时间,本方案实施以控制球磨后粉体颗粒粒径中位径为0.1μm~0.5μm为控制标准,其它的不做详细描述。

41.s5、氧化铟锡造粒粉体制备:将步骤s4获得的所述氧化物浆料进行300目~600目超声振筛后,离心喷雾造粒,获得氧化物造粒粉体。优选地,喷雾造粒工艺参数具体为:,进口温度180℃~250℃,出口温度80℃~110℃,喷涂转速、进风压力、进料速度不做具体的要求,根据造粒粉的性能来确定;制备的氧化铟锡造粒粉粒径为5μm~100μm松装密度为0.8g/cm3~2.0g/cm3。

42.s6、靶材素坯成型:将步骤s5获得的所述造粒粉体通过等静压在一定压力下成型为靶材素坯,或者先通过液压机预压成型,再进行等静压强化。优选地,等静压成型工艺具体为:采用金属模具、硅胶模具、聚氨酯模具中的一种作为成型模具,将粉料均匀填入模腔内进行液压机预压制

或者直接进入等静压机成型,等静压最高成型压力为150mpa~400mpa,保压时间30s~600s,优选地成型压力分3~5段增压,和3~5段卸压;此步骤获得的氧化铟锡靶材素坯的相对密度为40%~68%,优选51%~60%,素坯形状为立方块体、圆柱体或空心管。

43.s7、脱脂与烧结:将步骤s6获得的所述靶材素坯进行脱脂后,进一步在氧气气氛下进行高温烧结,获得致密ito靶材。优先地,具体脱脂工艺为:脱脂温度为400℃~850℃,升温速率为0.1℃~2℃/min,总脱脂时间30h~100h,将素坯靶材中的水分和有机物脱离干净;脱脂方式采取单独的脱脂炉进行脱脂后再转移到高温烧结炉进行烧结,或在高温烧结炉中与烧结过程一体化完成;具体烧结温度工艺:以1~10℃/min升温速率从室温或脱脂温度升温至1000℃~1300℃保温2h~20h,进一步以2~15℃/min升温速率升温至1450℃~1650℃,保温10h~81h,其中烧结过程氧气压力为0.02mpa~0.12mpa,,从而获得相对密度为95.0%~99.8%,锡偏析量小于0.15%的烧结ito溅射靶材。

44.本发明的第二种技术方案:一种低锡含量ito溅射靶材的制备方法,包括以下步骤:s1、首先,以一定浓度的铟离子、锡离子酸性水溶液为原料,分别加入碱性沉淀剂,通过化学沉淀方法分别获得氢氧化铟和氢氧化锡的沉淀物;进一步将氢氧化铟和氢氧化锡两种沉淀物混合后,再通过离子清洗膜和离子交换树脂反复清洗,尽可能多地除掉沉淀物中的阴、阳杂质离子,分别获得高纯的氢氧化铟和氢氧化锡混合浆料;再加入有机分散剂进行均质处理,获得高分散、低团聚的有机物包裹的氢氧化物浆料;进一步将浆料进行超声振筛、离心或压滤脱水、剪切分散分别获得浓缩的高纯混合浆料。

45.本实施方案是对氢氧化铟和氢氧化锡进行单独沉淀获得,所采取的沉淀反应处理方式与第一种技术方案s1中沉淀反应处理方式及要求一致;所不同之处在于分别获得氢氧化铟和氢氧化锡沉淀物以后,按照氢氧化铟和氢氧化锡的混合比例按照sn/(in+sn)质量比为0.95%~5.00%,将两种沉淀物混合以后再进行杂质离子清洗和表面活性剂包覆处理,其中清洗与表面活性剂包覆处理方式和要求也与第一种技术方案一致。除此以外,后续s2

‑

s7步骤中氢氧化物干燥、煅烧、球磨、造粒、成型以及烧结处理方式和要求也与第一种技术方案一致。

46.本发明第三种技术方案:一种低锡含量ito溅射靶材的制备方法,包括以下步骤:s1、首先,以一定比例的铟离子、锡离子酸性水溶液混合后,加入碱性沉淀剂,通过化学共沉淀方法制备氢氧化铟锡的共沉淀物;其中铟离子和锡离子的混合比例按照sn/(in+sn)质量比为0.95%~5.00%,与最终ito靶材中铟、锡元素比例一致;其中共沉淀反应处理方式及要求,以及进一步进行杂质离子清洗和有机物包覆处理,与第一种技术方案中步骤s1一致,最终获得氢氧化铟锡浓缩浆料。除此以外,后续s2

‑

s7步骤中氢氧化物干燥、煅烧、球磨、造粒、成型以及烧结处理方式和要求也与第一种技术方案一致。

47.上述三个技术方案中,粉体粒径由激光粒度仪测得,粉体比表面积由比表面测试仪测得,粉体流动性、松装密度、振实密度由粉体综合性能测试仪测得,造粒粉平均粒径由晶相显微镜测得,靶材相对密度由阿基米德排水法方法测得,铟、锡元素含量测试有xrf(x射线荧光光谱分析)方法测得,靶材杂质含量由icp(电感耦合等离子体发射光谱)测得,靶材微观形貌由sem(扫描电镜)测得,铟、锡元素分布由eds(x射线能谱分析)元素面扫描测

得。

48.本发明提供的低锡ito溅射靶材的制备方法,针对现有粉体中残留杂质离子多、硬团聚多、烧结体靶材密度低、均匀性差等缺点进行了优化,而且本发明适应多种铟锡比例、含铟和锡物料在不同阶段的混合方式,是一种的宽窗口、高稳定性的ito溅射靶材制备技术。

49.下面通过一些实例进一步说明本发明的突出特点,仅在说明本发明而绝不限制本发明。

50.实施例1

‑

1,一种低锡含量ito溅射靶材,其特性为:靶材平均sn/(in+sn)成分为4.87%,平均相对密度为99.57%,锡元素最大偏析量为0.15%,靶材纯度大于99.99%。

51.制备上述锡含量ito溅射靶材ito靶材的步骤如下:s1、氢氧化铟、氢氧化锡的单体浓缩浆料制备:分别以硝酸铟和氯化锡酸性水酸性水溶液为前驱液,其中铟、锡离子浓度均为0.6mol/l,分别加入4mol/l的氨水发生沉淀反应,以ph为9.0为氨水的添加终点,分别获得氢氧化铟和氢氧化锡的沉淀物,进一步分别通过离子清洗膜和离子交换树脂对沉淀物反复清洗直至溶液电导率低于1.5μs/cm,分别获得高纯的氢氧化铟和氢氧化锡浆料;其中氢氧化铟浆料中加入0.3%的硬脂酸铵,氢氧化锡浆料中加入0.1%的十二烷基苯磺酸铵和0.3%的聚乙二醇,分别进行均质处理后,再将浆料进行超声振筛、离心脱水、剪切分散后分别获得固含量约为15%的氢氧化铟浓缩浆料和氢氧化锡浓缩浆料。

52.s2、氢氧化铟和氢氧化锡粉体制备:将步骤s1获得的所述氢氧化铟浓缩浆料和氢氧化锡浓缩浆料分别经过500目超声振筛后,采用压力式喷雾干燥进行固液分离分别获得氢氧化铟粉体、氢氧化锡粉体,其中喷雾进口温度为250℃,出口温度为110℃。

53.s3、氧化物粉体制备:将所述将步骤s2分别获得的氢氧化锡粉体、氢氧化铟粉体在空气气氛的箱式炉中,分别于700℃和900℃下煅烧12h,分别获得氧化锡粉和氧化铟粉。

54.s4、氧化铟锡浆料制备:按照sn/(in+sn)=4.77%的计量比比例,分别称取步骤s3获得的氧化锡粉和氧化铟粉加纯水进行混合,其中单批次氧化铟加氧化锡粉总量为20.0kg,再添加0.4%的三乙醇胺和0.2%的聚羧酸铵、0.8%的聚乙烯醇、0.08%的聚氧丙烯甘油醚分别作为有机分散剂、粘接剂和消泡剂,总的固含量控制为70%,在砂磨机中球磨6h后获得氧化铟锡浆料。

55.s5、氧化铟锡造粒粉体制备:将步骤s4获得的所述氧化铟锡浆料进行300目超声振筛后,导入离心喷雾造粒机中,进口温度220℃,出口温度100℃,获得氧化铟锡造粒粉体。s6、靶材素坯成型:s6、靶材素坯成型:将步骤s5获得的所述氧化铟锡造粒粉体,经过不锈钢模具用液压机成型1片300*300*10mm方块素坯以及6片φ30*20mm小圆柱素坯,相对密度控制约为43.0%,然后在通过等静压250mpa的压力下进行致密化处理,获得相对密度约为54.5%的强化素坯体。

56.s7、脱脂与烧结:将步骤s6获得的5片强化素坯进行600℃脱脂60h后,进一步在氧气气氛下进行高

温烧结,其中氧气压力为0.03mpa,最高烧结温度为1550℃,保温20h,获得ito烧结靶材平均相对密度分别99.57%,单片锡含量测试分别为4.92%、4.83%、4.85%、4.90%、4.83%,单片靶材中锡元素最大偏析量为0.15%;靶材中取样icp

‑

oes测试fe、si、ca、al、cu、zn、pb、cd杂质元素总和均小于100ppm,满足ito靶材的纯度要求;烧结体靶材再经过切割、打磨、绑定获得ito溅射靶材成品如图1

‑

3所示。

57.实施例1

‑

2,一种低锡含量ito溅射靶材,其特性为:靶材平均sn/(in+sn)成分为2.91%,平均相对密度为99.18%,锡元素最大偏析量为0.12%,靶材纯度大于99.99%。

58.制备上述锡含量ito溅射靶材ito靶材的步骤如下:s1、氢氧化铟、氢氧化锡的单体浓缩浆料制备:分别以硝酸铟和氯化锡酸性水溶液为前驱液,其中铟、锡离子浓度均为0.4mol/l,分别加入3mol/l的氨水发生沉淀反应,以ph为8.8为氨水的添加终点,分别获得氢氧化铟和氢氧化锡的沉淀物,进一步分别通过离子清洗膜和离子交换树脂对沉淀物反复清洗直至溶液电导率低于1.5μs/cm,分别获得高纯的氢氧化铟和氢氧化锡浆料;其中氢氧化铟浆料中加入0.1%的油酸铵和0.3%的聚乙烯吡咯烷酮,氢氧化锡浆料中加入0.1%的硬脂酸铵和0.3%的聚乙二醇,分别进行均质处理后,再将浆料进行超声振筛、离心脱水、剪切分散后分别获得固含量约为15%的氢氧化铟浓缩浆料和氢氧化锡浓缩浆料。

59.s2、氢氧化铟和氢氧化锡粉体制备:将步骤s1获得的所述氢氧化铟浓缩浆料和氢氧化锡浓缩浆料分别经过500目超声振筛后,采用压力式喷雾干燥进行固液分离分别获得氢氧化铟粉体、氢氧化锡粉体,其中喷雾进口温度为250℃,出口温度为100℃。

60.s3、氧化物粉体制备:将所述将步骤s2分别获得的氢氧化锡粉体、氢氧化铟粉体在空气气氛的箱式炉中,分别于750℃和950℃下煅烧12h,分别获得氧化锡粉和氧化铟粉。

61.s4、氧化铟锡浆料制备:按照sn/(in+sn)=2.86%的计量比比例,分别称取步骤s3获得的氧化锡粉和氧化铟粉加纯水进行混合,其中单批次氧化铟加氧化锡粉总量为20.0kg,再添加0.6%的聚羧酸铵、0.6%的聚丙烯树脂和0.2%的明胶、0.10%的聚氧丙烯甘油醚分别作为有机分散剂、粘接剂和消泡剂,总的固含量控制为65%,在砂磨机中球磨8h后获得氧化铟锡浆料。

62.s5、氧化铟锡造粒粉体制备:将步骤s4获得的所述氧化铟锡浆料进行300目超声振筛后,导入离心喷雾造粒机中,进口温度210℃,出口温度95℃,获得氧化铟锡造粒粉体。

63.s6、靶材素坯成型:将步骤s5获得的所述氧化铟锡造粒粉体,经过不锈钢模具用液压机成型1片300*300*10mm方块素坯以及6片φ30*20mm小圆柱素坯,相对密度控制约为43.0%,然后在通过等静压150mpa的压力下进行致密化处理,获得相对密度约为56.5%的强化素坯体。

64.s7、脱脂与烧结:将步骤s6获得的5片强化素坯进行550℃脱脂60h后,进一步在氧气气氛下进行高温烧结,其中氧气压力为0.06mpa,最高烧结温度为1565℃,保温24h,获得ito烧结靶材平均相对密度为99.18%,单片平均锡含量分别为2.88%、2.98%、2.87%、2.88%、2.95%,单片靶材中

锡元素最大偏析量为0.12%;靶材中取样icp

‑

oes测试fe、si、ca、al、cu、zn、pb、cd杂质元素总和均小于100ppm,满足ito靶材的纯度要求;烧结体靶材再经过切割、打磨、绑定获得ito溅射靶材成品。

65.实施例1

‑

3,一种低锡含量ito溅射靶材,其特性为:靶材平均sn/(in+sn)成分为0.99%,平均相对密度为97.85%,锡元素最大偏析量为0.07%,靶材纯度大于99.99%。

66.制备上述锡含量ito溅射靶材ito靶材的步骤如下:s1、氢氧化铟、氢氧化锡的单体浓缩浆料制备:分别以硝酸铟和氯化锡酸性水溶液为前驱液,其中铟、锡离子浓度均为0.2mol/l,分别加入2mol/l的氨水发生沉淀反应,以ph为8.6为氨水的添加终点,分别获得氢氧化铟和氢氧化锡的沉淀物,进一步分别通过离子清洗膜和离子交换树脂对沉淀物反复清洗直至溶液电导率低于1.5μs/cm,分别获得高纯的氢氧化铟和氢氧化锡浆料;其中氢氧化铟浆料中加入0.1%的十二烷基苯磺酸铵和0.3%的聚乙二醇,氢氧化锡浆料中加入0.1%的十二烷基苯磺酸铵和0.3%的聚乙烯吡咯烷酮分别进行均质处理后,再将浆料进行超声振筛、离心脱水、剪切分散后分别获得固含量约为18%的氢氧化铟浓缩浆料和氢氧化锡浓缩浆料。

67.s2、氢氧化铟和氢氧化锡粉体制备:将步骤s1获得的所述氢氧化铟浓缩浆料和氢氧化锡浓缩浆料分别经过500目超声振筛后,采用压力式喷雾干燥进行固液分离分别获得氢氧化铟粉体、氢氧化锡粉体,其中喷雾进口温度为250℃,出口温度为105℃。

68.s3、氧化物粉体制备:将所述将步骤s2分别获得的氢氧化锡粉体、氢氧化铟粉体在空气气氛的箱式炉中,分别于650℃和900℃下煅烧15h,分别获得氧化锡粉和氧化铟粉。

69.s4、氧化铟锡浆料制备:按照sn/(in+sn)=0.95%的计量比比例,分别称取步骤s3获得的氧化锡粉和氧化铟粉加纯水进行混合,其中单批次氧化铟加氧化锡粉总量为20.0kg,再添加0.3%的聚乙二醇和0.3%的聚丙烯酸铵、0.6%的明胶及0.10%的聚丙烯酰胺、0.12%的

‑

炔二醇分别作为有机分散剂、粘接剂和消泡剂,总的固含量控制为65%,在砂磨机中球磨10h后获得氧化铟锡浆料。

70.s5、氧化铟锡造粒粉体制备:将步骤s4获得的所述氧化物浆料进行300目超声振筛后,导入离心喷雾造粒机中,进口温度200℃,出口温度90℃,获得氧化铟锡造粒粉体。s6、靶材素坯成型:s6、靶材素坯成型:将步骤s5获得的所述氧化铟锡造粒粉体,经过不锈钢模具用液压机成型1片300*300*10mm方块素坯以及6片φ30*20mm小圆柱素坯,相对密度控制约为43.0%,然后在通过等静压250mpa的压力下进行致密化处理,获得相对密度约为54.0%的强化素坯体。

71.s7、脱脂与烧结:将步骤s6获得的5片强化素坯进行750℃脱脂72h后,进一步在氧气气氛下进行高温烧结,其中氧气压力为0.10mpa,最高烧结温度为1580℃,保温24h,获得ito烧结靶材平均相对密度为97.85%,单片平均锡含量分别为0.97%、0.96%、0.98%、1.00%、1.02%,单片靶材中锡元素最大偏析量为0.07%;靶材中取样icp

‑

oes测试fe、si、ca、al、cu、zn、pb、cd杂质元素总和均小于100ppm,满足ito靶材的纯度要求;烧结体靶材再经过切割、打磨、绑定获得ito

溅射靶材成品。

72.实施例1

‑

4,一种低锡含量ito溅射靶材,其特性为:靶材平均sn/(in+sn)成分为4.86%,平均相对密度为99.22%,锡元素最大偏析量为0.14%,靶材纯度大于99.99%。

73.制备上述锡含量ito溅射靶材ito靶材的步骤如下:s1、氢氧化铟、氢氧化锡的单体浓缩浆料制备:分别以硝酸铟和氯化锡酸性水溶液为前驱液,其中铟、锡离子浓度均为0.6mol/l,分别加入4mol/l的氨水发生沉淀反应,以ph为9.0为氨水的添加终点,分别获得氢氧化铟和氢氧化锡的沉淀物,进一步分别通过离子清洗膜和离子交换树脂对沉淀物反复清洗直至溶液电导率低于1.5μs/cm,分别获得高纯的氢氧化铟和氢氧化锡浆料;其中氢氧化铟浆料中加入0.1%的硬脂酸铵,氢氧化锡浆料中加入0.1%聚乙二醇和0.1% 聚乙烯吡咯烷酮,分别进行均质处理后,再将浆料进行超声振筛、离心脱水、剪切分散后分别获得固含量约为15%的氢氧化铟浓缩浆料和氢氧化锡浓缩浆料。

74.s2、氢氧化铟和氢氧化锡粉体制备:将步骤s1获得的所述氢氧化铟浓缩浆料和氢氧化锡浓缩浆料分别经过500目超声振筛后,采用压力式喷雾干燥进行固液分离分别获得氢氧化铟粉体、氢氧化锡粉体,其中喷雾进口温度为260℃,出口温度为110℃。

75.s3、氧化物粉体制备:将所述将步骤s2分别获得的氢氧化锡粉体、氢氧化铟粉体在空气气氛的箱式炉中,分别于700℃和900℃下煅烧12h,分别获得氧化锡粉和氧化铟粉。

76.s4、氧化铟锡浆料制备:按照sn/(in+sn)=4.77%的计量比比例,分别称取步骤s3获得的氧化锡粉和氧化铟粉加纯水进行混合,其中但批次氧化铟加氧化锡粉总量为20.0kg,再添加0.2%的聚羧酸铵和0.2%的聚乙二醇、0.2%的聚乙烯醇和0.3%的明胶、0.06%的炔二醇分别作为有机分散剂、粘接剂和消泡剂,总的固含量控制为70%,在砂磨机中球磨6h后获得氧化铟锡浆料。

77.s5、氧化铟锡造粒粉体制备:将步骤s4获得的所述氧化物浆料进行300目超声振筛后,导入离心喷雾造粒机中,进口温度220℃,出口温度100℃,获得氧化铟锡造粒粉体。s6、靶材素坯成型:s6、靶材素坯成型:将步骤s5获得的所述氧化铟锡造粒粉体,经过不锈钢模具用液压机成型1片300*300*10mm方块素坯以及6片φ30*20mm小圆柱素坯,相对密度控制约为43.0%,然后在通过等静压200mpa的压力下进行致密化处理,获得相对密度约为54.0%的强化素坯体。

78.s7、脱脂与烧结:将步骤s6获得的5片强化素坯进行400℃脱脂60h后,进一步在氧气气氛下进行高温烧结,其中氧气压力为0.03mpa,最高烧结温度为1550℃,保温20h,获得ito烧结靶材平均相对密度为99.22%,单片平均锡含量分别为4.82%、4.91%、4.85%、4.85%、4.87%,单片靶材中锡元素最大偏析量为0.14%;靶材中取样icp

‑

oes测试fe、si、ca、al、cu、zn、pb、cd杂质元素总和均小于100ppm。

79.实施例1

‑

5,一种低锡含量ito溅射靶材,其特性为:靶材平均sn/(in+sn)成分为2.92%,平均相对密度为98.90%,锡元素最大偏析量为0.13%,靶材纯度大于99.99%。

80.制备上述锡含量ito溅射靶材ito靶材的步骤如下:s1、氢氧化铟、氢氧化锡的单体浓缩浆料制备:分别以硝酸铟和氯化锡酸性水溶液为前驱液,其中铟、锡离子浓度均为0.4mol/l,分别加入3mol/l的氨水发生沉淀反应,以ph为8.8为氨水的添加终点,分别获得氢氧化铟和氢氧化锡的沉淀物,进一步分别通过离子清洗膜和离子交换树脂对沉淀物反复清洗直至溶液电导率低于1.5μs/cm,分别获得高纯的氢氧化铟和氢氧化锡浆料;其中氢氧化铟浆料中加入0.1%的油酸铵,氢氧化锡浆料中加入0.5%的聚乙二醇,分别进行均质处理后,再将浆料进行超声振筛、离心脱水、剪切分散后分别获得固含量约为18%的氢氧化铟浓缩浆料和氢氧化锡浓缩浆料。

81.s2、氢氧化铟和氢氧化锡粉体制备:将步骤s1获得的所述氢氧化铟浓缩浆料和氢氧化锡浓缩浆料分别经过500目超声振筛后,采用压力式喷雾干燥进行固液分离分别获得氢氧化铟粉体、氢氧化锡粉体,其中喷雾进口温度为250℃,出口温度为100℃。

82.s3、氧化物粉体制备:将所述将步骤s2分别获得的氢氧化锡粉体、氢氧化铟粉体在空气气氛的箱式炉中,分别于750℃和950℃下煅烧12h,分别获得氧化锡粉和氧化铟粉。

83.s4、氧化铟锡浆料制备:按照sn/(in+sn)=2.86%的计量比比例,分别称取步骤s3获得的氧化锡粉和氧化铟粉加纯水进行混合,其中单批次氧化铟加氧化锡粉总量为20.0kg,再添加0.2%的十六烷基磺酸铵和0.8的聚丙烯酸铵、1.0%的聚乙烯醇、0.12%的聚氧丙烯甘油醚分别作为有机分散剂、粘接剂和消泡剂,总的固含量控制为65%,在砂磨机中球磨8h后获得氧化铟锡浆料。

84.s5、氧化铟锡造粒粉体制备:将步骤s4获得的所述氧化物浆料进行300目超声振筛后,导入离心喷雾造粒机中,进口温度210℃,出口温度95℃,获得氧化铟锡造粒粉体。

85.s6、靶材素坯成型:将步骤s5获得的所述氧化铟锡造粒粉体,经过不锈钢模具用液压机成型1片300*300*10mm方块素坯以及6片φ30*20mm小圆柱素坯,相对密度控制约为43.0%,然后在通过等静压300mpa的压力下进行致密化处理,获得相对密度约为56.0%的强化素坯体。

86.s7、脱脂与烧结:将步骤s6获得的5片强化素坯进行700℃脱脂60h后,进一步在氧气气氛下进行高温烧结,其中氧气压力为0.06mpa,最高烧结温度为1565℃,保温24h,获得ito烧结靶材平均相对密度为98.90%,单片平均锡含量分别为2.88%、2.87%、2.99%、2.90%、2.96%,单片靶材中锡元素最大偏析量为0.13%;靶材中取样icp

‑

oes测试fe、si、ca、al、cu、zn、pb、cd杂质元素总和均小于100ppm。

87.实施例1

‑

6,一种低锡含量ito溅射靶材,其特性为:靶材平均sn/(in+sn)成分为0.98%,平均相对密度为95.66%,锡元素最大偏析量为0.07%,靶材纯度大于99.99%。

88.制备上述锡含量ito溅射靶材ito靶材的步骤如下:s1、氢氧化铟、氢氧化锡的单体浓缩浆料制备:分别以硝酸铟和氯化锡酸性水溶液为前驱液,其中铟、锡离子浓度均为0.2mol/l,

分别加入2mol/l的氨水发生沉淀反应,以ph为8.6为氨水的添加终点,分别获得氢氧化铟和氢氧化锡的沉淀物,进一步分别通过离子清洗膜和离子交换树脂对沉淀物反复清洗直至溶液电导率低于1.5μs/cm,分别获得高纯的氢氧化铟和氢氧化锡浆料;其中氢氧化铟浆料中加入0.4%的油酸铵和0.1的十二烷基苯磺酸铵,氢氧化锡浆料中加入00.4%的硬脂酸铵和0.1%的聚乙二醇,分别进行均质处理后,再将浆料进行超声振筛、压滤脱水、剪切分散后分别获得固含量约为18%的氢氧化铟浓缩浆料和氢氧化锡浓缩浆料。

89.s2、氢氧化铟和氢氧化锡粉体制备:将步骤s1获得的所述氢氧化铟浓缩浆料和氢氧化锡浓缩浆料分别经过500目超声振筛后,采用压力式喷雾干燥进行固液分离分别获得氢氧化铟粉体、氢氧化锡粉体,其中喷雾进口温度为250℃,出口温度为105℃。

90.s3、氧化物粉体制备:将所述将步骤s2分别获得的氢氧化锡粉体、氢氧化铟粉体在空气气氛的箱式炉中,分别于650℃和900℃下煅烧15h,分别获得氧化锡粉和氧化铟粉。

91.s4、氧化铟锡浆料制备:按照sn/(in+sn)=0.95%的计量比比例,分别称取步骤s3获得的氧化锡粉和氧化铟粉加纯水进行混合,其中单批次氧化铟加氧化锡粉总量为20.0kg,再添加1%的聚羧酸铵、0.6%的聚乙烯醇及0.6%的聚丙烯酰胺、0.12%的炔二醇分别作为有机分散剂、粘接剂和消泡剂,总的固含量控制为65%,在砂磨机中球磨10h后获得氧化铟锡浆料。

92.s5、氧化铟锡造粒粉体制备:将步骤s4获得的所述氧化物浆料进行300目超声振筛后,导入离心喷雾造粒机中,进口温度200℃,出口温度90℃,获得氧化铟锡造粒粉体。

93.s6、靶材素坯成型:将步骤s5获得的所述氧化铟锡造粒粉体,经过不锈钢模具用液压机成型1片300*300*10mm方块素坯以及6片φ30*20mm小圆柱素坯,相对密度控制约为43.0%,然后在通过等静压400mpa的压力下进行致密化处理,获得相对密度分别约为55.5%的强化素坯体。

94.s7、脱脂与烧结:将步骤s6获得的5片强化素坯进行850℃脱脂72h后,进一步在氧气气氛下进行高温烧结,其中氧气压力为0.10mpa,最高烧结温度为1580℃,保温24h,获得ito烧结靶材相对密度为95.66%,单片平均锡含量分别为1.02%、0.96%、0.98%、0.95%、0.97%,单片靶材中锡元素最大偏析量为0.07%;靶材中取样icp

‑

oes测试fe、si、ca、al、cu、zn、pb、cd杂质元素总和均小于100ppm。

95.实施例1

‑

7,一种低锡含量ito溅射靶材,其特性为:靶材平均sn/(in+sn)成分为4.84%,平均相对密度为99.46%,锡元素最大偏析量为0.10%,靶材纯度大于99.99%。

96.制备上述锡含量ito溅射靶材ito靶材的步骤如下:分别以硝酸铟和氯化锡酸性水溶液为前驱液,其中铟、锡离子浓度均为为0.6mol/l,分别加入4mol/l的氨水发生沉淀反应,以ph为9.0为氨水的添加终点,分别获得氢氧化铟沉淀物和氢氧化锡的沉淀物,按照sn/(in+sn)=4.77%的计量比例将获得的氢氧化铟和氢氧化锡沉淀物混合,进一步通过离子清洗膜和离子交换树脂对沉淀物反复清洗直至溶液电导率低于1.5μs/cm,获得高纯的氢氧化铟和氢氧化锡的混合浆料,再加入0.3%的硬脂酸铵,进

行均质处理后,再进行超声振筛、压滤脱水、剪切分散后后获得固含量约为15%的氢氧化铟和氢氧化锡的混合浓缩浆料。

97.除此以外,后续氢氧化物干燥、煅烧、球磨、造粒、成型以及烧结处理方式和要求与实施例1

‑

1一致。

98.最后获得ito烧结靶材平均相对密度为99.46%,单片平均锡含量分别为4.80%、4.82%、4.87%、4.85%、4.84%,单片靶材中锡元素最大偏析量为0.10%;靶材中取样icp

‑

oes测试fe、si、ca、al、cu、zn、pb、cd杂质元素总和均小于100ppm。

99.实施例1

‑

8,一种低锡含量ito溅射靶材,其特性为:靶材平均sn/(in+sn)成分为4.82%,平均相对密度为99.49%,锡元素最大偏析量为0.08%,靶材纯度大于99.99%。

100.以硝酸铟和氯化锡混合酸性水溶液为前驱液,其中铟离子浓度为0.6mol/l,锡离子添加量按照sn/(in+sn)=4.77%的计量比例进行添加,加入2mol/l的氨水发生沉淀反应,以ph为9.0为氨水的添加终点,获得氢氧化铟锡混合沉淀物,进一步通过离子清洗膜和离子交换树脂对沉淀物反复清洗直至溶液电导率低于1.5μs/cm,获得高纯的氢氧化铟锡浆料;然后加入0.3%的油酸铵,进行均质处理后,再进行超声振筛、离心脱水、剪切分散后获得固含量约为15%的氢氧化铟锡的浓缩浆料。

101.除此以外,后续氢氧化物干燥、煅烧、球磨、造粒、成型以及烧结处理方式和要求与实施例1

‑

1一致。

102.最后获得ito烧结靶材平均相对密度分别为99.49%,单片平均锡含量分别为4.79%、4.82%、4.80%、4.85%、4.84%,单片靶材中锡元素最大偏析量为0.08%;靶材中取样icp

‑

oes测试fe、si、ca、al、cu、zn、pb、cd杂质元素总和均小于100ppm。

103.实施例1

‑

9,一种低锡含量ito溅射靶材,其特性为:靶材平均sn/(in+sn)成分为2.89%,平均相对密度为99.05%,锡元素最大偏析量为0.10%,靶材纯度大于99.99%。

104.制备上述锡含量ito溅射靶材ito靶材的步骤如下:分别以硝酸铟和氯化锡酸性水溶液为前驱液,其中铟、锡离子浓度均为0.4mol/l,分别加入4mol/l的氨水发生沉淀反应,以ph为8.8为氨水的添加终点,分别获得氢氧化铟沉淀物和氢氧化锡的沉淀物,按照sn/(in+sn)=2.86%的计量比例将获得的氢氧化铟沉淀物和氢氧化锡沉淀物混合,进一步通过离子清洗膜和离子交换树脂对沉淀物反复清洗直至溶液电导率低于1.5μs/cm,获得高纯的氢氧化铟和氢氧化锡的混合浆料,加入0.1%的油酸铵和0.3的聚乙二醇,进行均质处理后,再将浆料进行超声振筛、离心脱水、剪切分散后分别获得固含量约为18%的氢氧化铟和氢氧化锡混合浓缩浆料。

105.除此以外,后续氢氧化物干燥、煅烧、球磨、造粒、成型以及烧结处理方式和要求与实施例1

‑

2一致。

106.最后获得ito烧结靶材平均相对密度分别为99.05%,单片平均锡含量分别为2.87%、2.96%、2.87%、2.90%、2.86%,单片靶材中锡元素最大偏析量为0.12%;靶材中取样icp

‑

oes测试fe、si、ca、al、cu、zn、pb、cd杂质元素总和均小于100ppm。

107.实施例1

‑

10,一种低锡含量ito溅射靶材,其特性为:靶材平均sn/(in+sn)成分为0.97%,平均相对密度为97.20%,锡元素最大偏析量为0.05%,靶材纯度大于99.99%。

108.制备上述锡含量ito溅射靶材ito靶材的步骤如下:以硝酸铟和氯化锡混合酸性水溶液为前驱液,其中铟离子浓度为0.2mol/l,锡离

子添加量按照sn/(in+sn)=0.95%的计量比例进行添加,加入2mol/l的氨水发生沉淀反应,以ph为8.6为氨水的添加终点,获得氢氧化铟锡混合沉淀物,进一步通过离子清洗膜和离子交换树脂对沉淀物反复清洗直至溶液电导率低于1.5μs/cm,获得高纯的氢氧化铟锡浆料;然后加入0.2%的十二烷基苯磺酸铵和0.3%的聚乙烯吡咯烷酮,进行均质处理后,再进行超声振筛、离心脱水、剪切分散后获得固含量约为18%的氢氧化铟锡的浓缩浆料。

109.除此以外,后续氢氧化物干燥、煅烧、球磨、造粒、成型以及烧结处理方式和要求与实施例1

‑

3一致。

110.最后获得ito烧结靶材平均相对密度分别为97.20%,单片平均锡含量分别为0.95%、0.96%、0.94%、1.00%、0.99%,单片靶材中锡元素最大偏析量为0.05%;靶材中取样icp

‑

oes测试fe、si、ca、al、cu、zn、pb、cd杂质元素总和均小于100ppm。

111.对比例1

‑

1,一种低锡含量ito溅射靶材,其特性为:靶材平均sn/(in+sn)成分为4.91%,平均相对密度为99.05%,锡元素最大偏析量为0.18%,靶材纯度大于99.99%。

112.制备上述锡含量ito溅射靶材ito靶材的步骤如下:按照实施例1

‑

1的方法先获得清洗干净的氢氧化铟沉淀物和氢氧化锡的沉淀物,然后不添加表面活性剂,直接离心脱水、剪切分散后获得氢氧化铟浓缩浆料和氢氧化锡浓缩浆料;除此以外,通过实施例1

‑

1的方法依次分别获得氢氧化铟粉、氢氧化锡粉,氧化铟粉、氧化锡粉,氧化铟锡造粒粉,以及ito素坯靶材和烧结靶材。

113.经检测获得ito烧结靶材平均相对密度分别为99.05%,单片平均锡含量分别为4.88%、4.91%、4.89%、4.92%、4.95%,单片靶材中锡元素最大偏析量为0.18%;靶材中取样icp

‑

oes测试fe、si、ca、al、cu、zn、pb、cd杂质元素总和均小于100ppm。

114.对比例1

‑

2,一种低锡含量ito溅射靶材,其特性为:靶材平均sn/(in+sn)成分为2.93%,平均相对密度为98.01%,锡元素最大偏析量为0.15%,靶材纯度大于99.99%。

115.制备上述锡含量ito溅射靶材ito靶材的步骤如下:分别以硝酸铟和氯化锡酸性水溶液为前驱液,其中铟、锡离子浓度均为0.4mol/l,分别加入3mol/l的氨水发生沉淀反应,以ph为8.8为氨水的添加终点,分别获得氢氧化铟和氢氧化锡的沉淀物,按照sn/(in+sn)=2.86%的计量比例将获得的氢氧化铟和氢氧化锡沉淀物混合,进一步通过离子清洗膜和离子交换树脂对沉淀物反复清洗直至溶液电导率低于1.5μs/cm,获得高纯的氢氧化铟和氢氧化锡的混合浆料,然后不添加表面活性剂,直接离心脱水、剪切分散后获得浓缩的氢氧化铟和氢氧化锡混合浆料;除此以外,通过实施例1

‑

9的方法依次分别获得氢氧化铟锡粉粉,氧化铟锡粉,氧化铟锡造粒粉,以及ito素坯靶材和烧结靶材。

116.经检测获得ito烧结靶材平均相对密度分别为98.01%,单片平均锡含量分别为2.88%、2.86%、2.99%、2.93%、3.01%,单片靶材中锡元素最大偏析量为0.15%;靶材中取样icp

‑

oes测试fe、si、ca、al、cu、zn、pb、cd杂质元素总和均小于100ppm。

117.对比例1

‑

3,一种低锡含量ito溅射靶材,其特性为:靶材平均sn/(in+sn)成分为0.99%,平均相对密度为94.33%,锡元素最大偏析量为0.08%,靶材纯度大于99.99%。

118.制备上述锡含量ito溅射靶材ito靶材的步骤如下:以以硝酸铟和氯化锡混合酸性水溶液为前驱液,其中铟离子浓度为0.2mol/l,锡离子添加量按照sn/(in+sn)=0.95%的计量比例进行添加,加入2mol/l的氨水发生沉淀反

应,以ph为8.6为氨水的添加终点,获得氢氧化铟锡混合沉淀物,进一步通过离子清洗膜和离子交换树脂对沉淀物反复清洗直至溶液电导率低于1.5μs/cm,获得高纯的氢氧化铟锡浆料;然后不添加表面活性剂处理直接离心脱水、剪切分散后获得浓缩的氢氧化铟锡浓缩浆料。

119.除此以外,后续氢氧化物干燥、煅烧、球磨、造粒、成型以及烧结处理方式和要求与实施例1

‑

10一致。

120.最后获得ito烧结靶材平均相对密度分别为94.33%,单片平均锡含量分别为1.03%、0.96%、1.02%、0.95%、0.98%,单片靶材中锡元素最大偏析量为0.08%;靶材中取样icp

‑

oes测试fe、si、ca、al、cu、zn、pb、cd杂质元素总和均小于100ppm。

121.表1为上述实施例和对比例制备所得ito靶材的性能测试结果。

122.其中,铟、锡成分由xrf(x射线荧光分析)方法测定,ito靶材相对密度采用阿基米德排水法测定。ito靶材平均锡含量和最大偏析量测试具体方法为:从方块ito靶材中切割3个样品,此外取2片小圆柱靶材进行成分检测,共5个样品分别测出每个样品锡元素含量,获得平均值,即为靶材平均sn/(in+sn)成分;以5个成分值减去配料计量比,其绝对值最大数为最大偏析量。表1 各实施例和对比例所得ito靶材的性能测试结果sn/(in+sn)等于4.77,2.86和0.95这几个典型比例的低锡ito靶材,常规方法很难分别做到99.5%,99.0%,97.0%以上的致密度。从上表1可以看出,相比常规制造方法,本发明制备几个典型低锡ito靶材的相对密度均有明显的优势。此外,从实施例1

‑

1制备的ito靶材样品sem和eds元素面扫描可以看出(见附图1

‑

3),靶材微观组织致密度高,晶粒尺寸细小,铟、锡元素分布均匀。

123.ito靶材常规的用的是10%左右的氧化锡含量,但需要高温镀膜,而薄膜太阳能电

池用的ito靶材大都是低锡含量,因为要低温镀膜制程,本技术主旨在于制备一种低锡含量ito靶材,高锡含量的ito靶材比较容易致密化,但是低锡的ito靶材比较难致密化,所以需要先有性能优良的的ito粉体(或氧化铟+氧化锡粉体)。

124.根据上述实施方式所提供的ito靶材靶材制备膜层的光学材料具有良好的稳定性,不再受介质膜的影响,还能够根据实际需要在光学材料的另一面设置镀制对应的膜层,从而满足任意波段的光谱要求。另外,还能够将设置有ito膜层的光学材料与其余的光学材料进行组合来达到特殊的功能。通过上述各方面可扩大具有ito膜层的光学材料的应用范围。

125.根据上述实施方式所提供ito靶材所制备的膜层,可以广泛应用于太阳电池上,从而进一步提高薄膜太阳能电池的综合性价比。透明导电层(tco膜)作为hit/hjt、cigs、pscs等薄膜太阳能电池的载流子收集传输层,要求其具有更高的迁移率、更低的载流子浓度、与非晶硅层及金属珊极之间具有更好的匹配度等。由于薄膜太阳能电池一般采取低温镀膜制程,作为磁控溅射制作tco层的主要原材料之低锡ito溅射靶材,进一步要求其更高的纯度、致密度和均匀性,本发明提供的低锡含量ito溅射靶材能够满足薄膜太阳能电池的靶材需求。以上所述的实施例仅表达了本发明的几种实施方式,并非因此限制本发明的专利范围。凡是利用本发明说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本发明的专利保护范围内。

126.实施例2

‑

1,一种薄膜太阳能电池,所述薄膜太阳能电池的透明导电层(tco层)由实施例1制备方法得到的低锡含量ito靶材通过磁控溅射制得。

127.以一种铜铟镓硒(cigs)薄膜太阳能电池为例,电池的结构为多层结构:依次设置基底层、光吸收层、缓冲层、透明导电层。本实施例采用实施例1的低锡含量ito溅射靶材制备透明导电层。薄膜太阳能电池结构可以采用现有技术,在此不再赘述。

128.采用本技术所述制备方法得到的低锡含量ito靶材通过磁控溅射制得的透明导电层(tco层)的铜铟镓硒(cigs)薄膜太阳能电池,具有如下优点,光吸收能力强:铜铟镓硒(cigs)薄膜太阳能电池由铜铟镓硒四种元素构成最佳比例的黄铜矿结晶作为吸收层,可吸收光谱波长范围广,除了晶硅与非晶硅太阳能电池壳吸收光的可见光谱范围,还可以涵盖波长在700

‑

1200之间的红外光区域,即一天内科吸收光发电的时间最长,cigs薄膜太阳能电池与同一瓦数级别的晶硅太阳能电池相比,每天可以超出20%比例的总发电量。

129.发电稳定性高:由于晶硅电池本质上有光致衰减的特性,经过阳光的长时间暴晒,其发电效能会逐渐减退,而cigs太阳能电池则没有光致衰减特性,发电稳定性高,。晶硅太阳能电池经过较长一段时间发电后,或多或少存在热斑现象,较晶硅太阳能电池比所需的维护费用低。

130.转化效率高:根据美国国家再生能源实验室所公布,目前太阳能电池转化率最高可达20.2%,而业界最高纪录可达17%,普遍标准为12%。

131.成产成本低:cigs太阳能电池主要成本是由玻璃基板和四种元素组成的原材料:铜、铟、镓和

硒。其中,玻璃只需要使用一般建筑材料中使用的钠玻璃,而不需要使用太阳能专用的超白玻璃或薄膜导电玻璃。这四种金属元素都不是贵金属,而且每片电池板的cigs吸收层的膜厚不超过3μm(微米),对原材料的要求不高,每件的成本很有竞争力。

132.能源回收周期短:太阳能电池是一种很好的可再生能源技术,它可以在不污染环境的情况下解决人类的能源需求问题,但太阳能电池的生产本身也需要消耗一定的能源。要评估可再生能源装置是否真正环保,除了转换效率外,更重要的是使用装置产生的可再生能源所需的时间是否等于原始生产中消耗的总能量,即所谓的能量交换回收循环。根据美国能源部的研究,以使用寿命为30年的太阳能装置为例,晶体硅太阳能电池的恢复期为2~4年,薄膜太阳能电池的恢复期为1~2年。换言之,每个太阳能发电系统都可以享受26~29年的真正无污染期,而cigs太阳能无疑是最佳选择。

[0133] 本发明采用低锡含量ito溅射靶材,替代现有的zno传统材料,ito 比zno的传导性和热稳定性都高;因此,采用ito溅射靶材的薄膜太阳能电池的性能更好,同时满足既要有很好的透光性,又有很好的导电性能。

[0134] 实施例2

‑

2,以一种异质结(hit)薄膜太阳能电池为例:以光照射侧的p

‑

i型a

‑

si膜(膜厚5

‑

10 nm)和背面侧的i

‑

n型的a

‑

si膜(膜厚5

‑

10nm)夹住单结晶硅片,在两侧的顶层形成透明的透明导电层(tco层)

‑

电极和集电极,构成具有对称构造的hit薄膜太阳能电池,使用红外光(1064nm) 对tco层进行刻划(p1、p2),使连续的膜层细分为单个电池的前电极,使各个子电池之间起到很好的绝缘作用。

[0135]

hit电池是晶硅和非晶硅的混合型薄膜太阳能电池。其透明导电层(tco层)采用本发明的ito靶材通过磁控溅射获得。

[0136]

hit(hit hetero

‑

junction with intrinsic thin layer,以下简称hit)太阳能电池的pn结是由非晶硅/单晶硅hit结构,该电池在单晶硅衬底上依次淀积本征非晶硅薄膜和掺杂非晶硅薄膜,形成hit太阳能电池,hit界面质量的高低将直接影响hit 太阳能电池的性能,本征非晶硅层的插入有效钝化了hit界面。

[0137]

hit太阳能电池既利用了薄膜太阳能电池的制造工艺优势,又发挥了晶体硅和非晶硅的材料性能特点,采用本技术所述制备方法得到的低锡含量ito靶材通过磁控溅射制得的透明导电层(tco层)的hit太阳能电池,其具有以下显著优点: (1)低温工艺hit电池结合了薄膜太阳能电池低温(<250℃)制造的优点,从而避免采用传统的高温(>900℃)扩散工艺来获得p

‑

n结。这种技术不仅节约了能源,而且低温环境使得a_si:h基薄膜掺杂、禁带宽度和厚度等可以较精确控制,工艺上也易于优化器件特性;低温沉积过程中,单品硅片弯曲变形小,因而其厚度可采用本底光吸收材料所要求的最低值(约80肛m);同时低温过程消除了硅衬底在高温处理中的性能退化,从而允许采用“低品质”的晶体硅甚至多晶硅来作衬底。

[0138]

(2)高效率hit电池独有的带本征薄层的异质结结构,在p_n结成结的同时完成r单晶硅的表面钝化,大大降低表面、界面漏电流,提高了电池效率。hit电池的实验室效率已达到23%,市售200w组件的电池效率达到19.5%。

[0139]

(3)高稳定性hit电池的光照稳定性好,理沧研究表明非品硅薄膜/晶态硅异质结中的非晶硅薄膜没有发现staebler—wronski效应,从而不会出现类似非晶硅太阳能电池转换效率因光照而衰退的现象;hit电池的温度稳定性好,使得电池即使在光照升温情况下仍有好的输出。

[0140]

(4)低成本hit电池的厚度薄,可以节省硅材料;低温工艺可以减少能量的消耗,并且允许采用廉价衬底;高效率使得在相同输出功率的条件下可以减少电池的面积,从而有效降低了电池的成本。

[0141]

hit 电池结构,中间衬底为 n 型晶体硅,通过 pecvd 方法在 p 型 a

‑

si 和 c

‑

si之间插入一层 10nm 厚的 i

‑

a

‑

si 本征非晶硅,在形成 pn 结的同时。电池背面为20nm 厚的本征 a

‑

si:h 和 n 型 a

‑

si:h 层,在钝化表面的同时可以形成背表面场。

[0142]

由于非晶硅的导电性较差,因此在电池两侧利用磁控溅射技术溅射 透明导电层(tco膜)进行横向导电,最后采用丝网印刷技术形成双面电极,使得 hit 电池有着对称双面电池结构。

[0143]

以上薄膜太阳能电池采用ito溅射靶材制成透明导电层(tzw0017134597co膜),具有导电性好,稳定,透明

‑

透光率高,耐腐蚀,总体性能稳定的特点,且薄膜太阳能电池的热斑效应得到减少,薄膜太阳能电池的总体发电效率高,经济效果佳。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1