一种道路及其水稳层和制备工艺的制作方法

1.本发明属于磷石膏固废物再生利用技术领域,更具体地说,涉及一种道路及其水稳层和制备工艺。

背景技术:

2.随着经济社会的快速发展,我国公路基础设施建设已经进入了一个全新的发展时期。对于公路建设领域来说,各种石材是建设高等级公路路面基层的主要原料,国家每年扩建的公路里程逐年增加,随着这些大型工程的启动,材料短缺问题日益突出,其中以优质石材短缺最为突出。一方面大量的石料开采会对山区的生态环境造成破坏,另一方面长距离的原材料的运输也会使工程成本大大增大。所以如何最大限度的利用工程当地的原材料,使之达到技术要求,成为摆在当前公路建设者面前的一个亟待解决的问题。

3.土壤固化胶凝材料是一种由多种无机、有机材料合成的用以固化各类土壤的新型节能环保工程材料,对于需加固的土壤,根据土壤的物理和化学性质,只需掺入一定量的固化剂,经拌匀、压实处理,即可达到需要的性能指标。土壤固化剂主要有液体和粉体土壤固化剂两类,粉体固体剂的主要化学成分为氧化钙、三氧化二铝、氧化硅等活性物质。在与土拌和后在精料的催化下发生离子交换促使土颗粒凝聚,同时固化剂中胶凝材料通过水化反应,使土壤凝结硬化,并在较短时间内有较高的工作强度。由于它比传统的水泥、石灰等土壤固化材料具有更好的性能和经济、环境效益,还能解决水泥、石灰、粉煤灰等胶凝材料在土壤加固时难以解决的一些特殊问题,具有独特的土壤固化效果和广泛的实用性,已经被广泛应用于公路的基层及底基层、水利护坡等工程建设当中。

4.磷石膏是湿法生产磷酸工艺中所产生的工业固体废弃物,全球磷石膏的堆存量和产排量巨大,但利用率却很低,磷石膏的大量堆存既占用土地,也加重了堆存地周围的环境负荷,其中少量的磷、氟及游离酸等有害物质会造成水体的二次污染,导致磷石膏治理的难度不断增大。合理资源化利用磷石膏具有重大战略意义,将磷石膏用于制备胶凝材料、土壤固化剂及磷石膏免烧砖具有可行性和可操作性,为资源的二次开发、生产高附加值产品提供了有效途径。

5.经检索,专利公开号为cn 102531509 a,公开日为2014年6月18日,该发明公开了一种磷石膏基复合胶凝材料及其促凝剂,由干基磷石膏、高炉矿渣粉、硅酸盐水泥、石灰石粉和生石灰构成的复合胶凝材料及促凝剂按比例混合、经粉磨而得到的混合物,磷石膏、高炉矿渣粉、硅酸盐水泥、石灰石粉和生石灰的重量比为34~48∶35~42∶4~10∶6~16∶2~6;促凝剂为高铝水泥或偏铝酸钠,高铝水泥或偏铝酸钠的加入量为上述复合胶凝材料重量的1%~4%或0.5%~4%。

6.专利公开号为cn 105060749 a,公开日为2017年11月7日,名称为用隧道窑装备处理磷石膏制特种硬石膏胶凝材料的方法,包括以下步骤:(1)配料和均化:按重量份,将48~75份磷石膏、8~25份石煤和15~50份废石渣进行配料,粉磨制成粉料,加入8~18份水,经混合均化为塑性物料;(2)成型:将塑性物料成型为成型物料;(3)隧道窑煅烧:送入隧道窑

内,在980~1300℃下,煅烧20~60min,淬冷,即得特种硬石膏熟渣;(4)特种硬石膏胶凝材料的制备:粉磨,即得特种硬石膏胶凝材料,其中,所述废石渣部分或全部用电石渣、废弃混凝土、大理石加工泥屑、石灰渣或石灰石中的一种或几种替代。

7.此外,专利公开号为cn112681041a,公开日为2021年4月20日,名称为盐渍土路基施工方法和盐渍土路基,其包括:将盐渍土路段挖除预设深度的浅层软土,然后分层铺填砾石土,其中,所述预设深度为48~53cm,该施工方法针对盐渍土的特殊特性,采用对浅层软土进行换填特定厚度的砾石土,并且采用分层铺填的方式。

8.专利公开号为cn112681041a,公开日为2021年4月20日,名称为一种改性路基粉砂土及利用其进行路基填筑的方法,该改性粉砂土中包含粉砂土、水泥、聚丙烯酰胺和水,其中水泥为粉砂土质量的3%~8%,聚丙烯酰胺为粉砂土质量的0.002%~0.005%,水为粉砂土质量的5.6%~16%。利用其进行路基填筑的方法如下:1)按比例在路基粉砂土中掺入水泥,干拌均匀后按比例在混合料中加入聚丙烯酰胺溶液,搅拌均匀得到改性路基粉砂土;2)将改性路基粉砂土铺设在路基上,分层碾压均匀;3)全部碾压完毕后,铺设路面。该申请案利用聚丙烯酰胺和水泥改性路基粉砂土,两者结合有效提高粉砂土的粘聚力、抗冲刷和磨损能力,提高路基路面的强度和稳定性。但以该材料铺填的路基的前期强度和后期强度难以平衡。

技术实现要素:

9.1.要解决的问题

10.针对现有公路铺设通常采用大量石灰、水泥等传统筑路胶凝材料,所得道路的结构强度相对较差、成本较高、易开裂的问题,本发明提供了一种道路及其水稳层和制备工艺。本发明将磷石膏基胶凝材料用于临时道路及道路的水稳层,从而可以替代大量的石灰、水泥、粉煤灰等传统筑路材料,并有效提高二灰土基层的强度,特别是早期强度,增强结构的整体性,降低基层材料的收缩,提高抗裂性能。

11.2.技术方案

12.为了解决上述问题,本发明所采用的技术方案如下:

13.本发明的一种道路水稳层,该水稳层为由水稳混合料经固化成型而成的固化土结构层,所述水稳混合料包含有改性磷石膏、活性组分、松土和水,其中改性磷石膏为将磷石膏与改性剂经高温煅烧而成,所述改性剂包括以下重量百分比的组分:cao 88

‑

94%、sio

2 4

‑

9%、al2o

3 1.5

‑

3%。

14.现有公路铺设过程中通常会使用大量的水泥、石灰和粉煤灰,通过将上述物质与土壤进行混合固化,从而形成公路的底基层或基层,但上述物质的较多添加会导致公路强度较低,且易产生裂纹,从而影响公路的使用寿命。基于该种现状,本发明通过采用磷石膏基固化土结构层作为道路水稳层,并对磷石膏进行特定的改性处理,从而可以通过磷石膏、改性剂及活性组分的共同作用对松土进行固化处理,有效提高水稳层的结构强度(尤其是早期强度),增强结构的整体性,降低基层材料的收缩,提高抗裂性能,并可替代大量的石灰、水泥、粉煤灰等传统筑路材料,有利于节约成本,实现磷石膏等固废资源的回收利用。

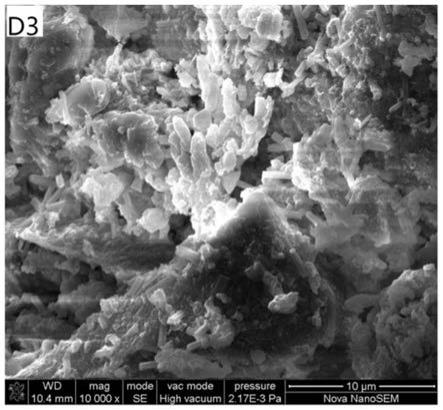

15.目前也有部分研究开始将磷石膏用于土壤的固化处理,但一方面由于磷石膏中磷、氟、有机物等杂质含量较高,从而导致环境污染严重,并会影响所得固化产品的结构强

度,尤其是抗压强度,进而限制了磷石膏的推广应用。另一方面,磷石膏中硫酸钙晶体主要以粗大的板柱状结构为主,流动性相对较差,从而导致产品凝结时间延长,并进一步限制了所得产品的结构强度。此外,如何在保证道路结构强度的基础上,提高其水稳性,防止产品开裂,并平衡所得产品的早期强度和后期强度为磷石膏应用的另一个难点。

16.基于以上问题,更进一步的,一方面,本发明控制磷石膏改性处理的煅烧温度为810

‑

880℃,且磷石膏与改性剂的质量比为1:(1

‑

1.5),磷石膏的粒度组成为:<20μm 8

‑

10%、20

‑

100μm 88

‑

92%、100

‑

200μm 1

‑

5%;另一方面,本发明采用水淬渣微粉或水淬渣微粉与粉煤灰的混合物作为活性组分,并严格控制活性组分的添加质量,尤其是活性组分中水淬渣微粉的添加质量(活性组分的质量占改性磷石膏与活性组分总重的45

‑

55%,粉煤灰的质量占改性磷石膏与活性组分总重的0

‑

5%),从而既可以有效保证所得道路水稳层的结构强度,尤其是保证其抗压强度,并使水稳层的早期强度与后期强度得到有效协调,降低磷石膏中磷、氟、有机物等杂质对产品性能的影响,同时还能够提高道路水稳层的水稳性,防止其发生开裂。

17.具体的,本发明中水稳层的固化原理如下:在将改性磷石膏、活性组分及松土加水混合后,首先改性剂中的cao遇水发生水化反应形成ca(oh)2,从而一方面与改性剂中的sio2、al2o3直接反应,另一方面可以激发粉煤灰与水淬渣微粉颗粒的活性,发生火山灰反应生成大量c

‑

s

‑

h和c

‑

a

‑

h凝胶,而样品中超过50%含量的磷石膏一部分提供caso4与c

‑

a

‑

h反应生成钙矾石,填补样品孔隙,提高样品的致密度。但是磷石膏的量远超过反应所需,大部分未反应的磷石膏作为微集料,被c

‑

s

‑

h和钙矾石等水化产物包裹,胶结成为一个整体,并阻止磷石膏的进一步水化,从而使得样品具有良好的物理性能。但磷石膏中磷、氟、有机物等杂质的存在、磷石膏的结构形貌、磷石膏的水化反应(酸性物质,降低了体系的碱度)、磷石膏与c

‑

s

‑

h反应生成钙矾石对水化产物的消耗都会对所得水稳层的结构强度产生不利影响。

18.因此,本发明采用改性剂对磷石膏进行高温煅烧改性处理,尤其是控制煅烧温度以及改性剂的组分配比,从而不仅可以有效消除磷石膏中杂质存在对产品抗压性能的影响,同时还可以使活性组分的活性得到充分激发,并对磷石膏的结构形貌进行改善,使磷石膏的长径比增加,且粒径减小、更加致密,进而有利于提高所得产品的结构强度。其中煅烧温度选择不恰当会导致上述改性结果受到影响,或使磷石膏发生严重板结;而改性剂中的cao一方面可以对磷石膏中的可溶性p、f进行中和处理,另一方面溶于水后可以提供碱性环境,激发活性物质的活性,使其发生水化反应。改性剂中的sio2和al2o3经高温煅烧后活性增加,在体系混合初期即可与ca(oh)2反应生成硅酸钙和铝酸钙,增加凝胶数量,同时其中的al2o3还可以直接与磷石膏反应生成钙矾石,从而有利于在一定程度上缓解因早期水化产物含量较低以及钙矾石形成较晚导致早期强度较低的问题,有利于提高水稳层的早期强度。需要说明的是,本发明的改性剂优选为电石渣,但当电石渣中sio2和al2o3含量不足时需要额外配加。

19.本发明还通过对磷石膏的原始粒径分布、煅烧温度以及磷石膏、改性剂和水淬渣微粉的比表面积(磷石膏的比表面积为3400

‑

3600cm2/g,水淬渣微粉的比表面积为3200

‑

3300cm2/g,水淬渣微粉的比表面积为3000

‑

3100cm2/g)进行优化,从而既可以保证所得水稳层中水化反应的充分性及持续性,提高磷石膏集料与钙矾石和水化凝胶之间的结合强度,

使所得产品的早期和后期强度均得到有效保证,同时还可以保证磷石膏的流动性,防止原状磷石膏晶体结构及改性剂添加对磷石膏流动性的影响。还需要说明的是,本发明中磷石膏与改性剂的质量配比以及改性磷石膏与活性物质的质量配比至关重要,其中磷石膏与改性剂的质量配比既影响磷石膏的改性效果,同时又会对活性组分的活性激发效果存在较大影响,尤其是需要控制改性剂中的氧化钙含量,以保证为体系提供充分的碱性环境以充分激发活性组分的活性,但氧化钙含量过高会导致形成过多的ca(oh)2,破坏胶凝材料,影响产品结构强度。而活性组分的添加量则影响水化产物的生成量,随着活性组分含量的增多,水化胶结产物越来越多,从而有利于提高产品的结合强度,但活性组分与氧化钙的比例过高时,则会导致活性组分活性不能充分激发,因此当控制活性组分的质量占改性磷石膏与活性组分总重的45

‑

55%时,可以使活性组分的活性激发与水化反应程度实现最佳配合。此外,随着活性组分含量的增加,钙矾石的形状由较粗的棒状转变为细棒状形貌;当活性组分含量达到改性磷石膏与活性组分总重的55wt.%时,产物中出现了较细的针状钙矾石结构,同时形成了更多的薄片状c

‑

s

‑

h凝胶物,大量的针状钙矾石和薄片状凝胶将颗粒间隙填充起来,使得试样内部形成较为致密的结构,宏观上即体现在试样的抗压强度的提高。

20.综上所述,本发明通过对磷石膏进行改性处理,并严格控制煅烧温度、改性剂的组成和成分配比以及改性磷石膏与活性组分的质量配比,从而可以有效抵消磷石膏中有害杂质、磷石膏结构形貌、钙矾石形成过程中水化产物的消耗等对所得水稳层结构强度的影响,保证水稳层的早期和后期强度,并防止产品发生开裂。更进一步的,当煅烧温度为830℃,磷石膏与改性剂的质量比为1:1时,效果最好。

21.更进一步的,控制松土的粒径为10

‑

15mm,松土的拌合质量为改性磷石膏与活性组分总重的8

‑

10倍,从而可以进一步提高对松土的固化效果,并保证所得固化结构层的性能均匀性。

22.本发明的道路水稳层的制备方法,将松土预先铺设于道路上,然后将改性磷石膏、活性组分的稀释水溶液喷洒至松土内进行拌合,最后经平整、碾压和养生处理即形成道路水稳层。更进一步的,拌合时先将85

‑

90%的稀释水溶液溶液直接喷入松土内拌和,其余10

‑

15%的水溶液在碾压成型后再进行喷洒封层,从而不仅能够保证水稳层内部的结构强度,同时还有利于进一步增强结构的整体性,避免水稳层因收缩内力不均产生裂纹。

23.本发明的一种磷石膏基道路,包括路基,所述路基上方自下而上设有底基层、水稳层及面层,其中水稳层包括上下2层。

24.更进一步的,上层水稳层中的活性组分为水淬渣微粉和粉煤灰,且粉煤灰的质量占活性组分总重的8

‑

9%,其改性磷石膏中磷石膏与改性剂的质量比为1:(1.4

‑

1.5),松土的拌合质量为改性磷石膏与活性组分总重的8

‑

8.5倍;下层水稳层中的活性组分为水淬渣微粉,且其改性磷石膏中磷石膏与改性剂的质量比为1:(1.0

‑

1.3),松土的拌合质量为改性磷石膏与活性组分总重的9.5

‑

10倍。

25.本发明通过将水稳层设计为包含上下2层,其中上层水稳层的活性组分采用水淬渣微粉和粉煤灰,下层水稳层中的活性组分为水淬渣微粉,并对两层中各组分配比及与松土的拌合比例进行优化,从而可以进一步提高所得磷石膏基道路的结构强度。具体的,在下层水稳料完全水化固化前,开始进行上层水稳料的施工,由于上层水稳料中含有一定的粉煤灰,一方面在碱性环境的激发下,上层水稳料中的粉煤灰与水淬渣微粉一起发生水化反

应,并进一步与磷石膏反应生成钙矾石;另一方面,粉煤灰中的玻璃微珠还具有微集料的作用,可以填充于上层水稳层的内部孔隙中,同时会有部分玻璃微珠填充于下层水稳层的表面孔隙中,上层水稳层与下层水稳层分界处的水化凝胶相互连接包裹于粉煤灰玻璃微珠的表面,从而有效提高了上下水稳层之间的连接强度。此外,粉煤灰的添加有利于提高上层水稳层的后期强度,从而可以保证路面的抗压能力,但其添加量不能过多,否则将会对水稳层的早期强度产生较大影响。更进一步的,所述底基层由碎石、黄沙、水泥和水混合而成,其厚度为25

‑

35cm;上层水稳层的厚度为12

‑

14cm,下层水稳层的厚度为14

‑

15cm。

附图说明

26.图1

‑

图3分别为实施例1

‑

3中土壤固化试样的sem图;

27.图4为土壤固化试样a1和a2与a0的抗压强度对比图。

具体实施方式

28.下面结合具体实施例对本发明进行进一步说明。

29.实施例1

30.本实施例的一种道路水稳层,该水稳层为由水稳混合料经固化成型而成的固化土结构层,所述水稳混合料包含有改性磷石膏、活性组分、松土和水,其中改性磷石膏为将磷石膏与改性剂经830℃高温煅烧2h而成,所述改性剂包括以下重量百分比的组分:cao 88%、sio

2 9%、al2o

3 3%。磷石膏与改性剂的质量比为1:1,所述活性组分为水淬渣微粉,其质量占改性磷石膏与活性组分总重的50%。所述松土的粒径为10

‑

15mm,松土的质量为改性磷石膏与活性组分总重的10倍。所述磷石膏的粒度组成为:<20μm 8

‑

10%、20

‑

100μm 88

‑

92%、100

‑

200μm 1

‑

5%,其比表面积为3500cm2/g,改性剂的比表面积为3200cm2/g,水淬渣微粉的比表面积为3100cm2/g。

31.本实施例的磷石膏来自什邡,水淬渣微粉来自马鞍山某建材有限公司,其具体化学成分如下表1所示。

32.表1各原料的化学成分(wt.%)

[0033][0034]

本实施例的道路水稳层的制备方法,将松土预先铺设于道路上,然后将改性磷石膏、活性组分的稀释水溶液喷洒至松土内进行拌合,最后经平整、碾压和养生处理即形成道路水稳层。拌合时先将85%的稀释水溶液溶液直接喷入松土内拌和,其余15%的水溶液在碾压成型后再进行喷洒封层。本实施例的道路水稳层固化试样的sem图片如图1所示,其抗压强度相对于传统水泥固化土层得到了明显提高,尤其是28d抗压强度,为4.72mpa,且其早期强度也可以达到与p42.5水泥固化土接近的水平。

[0035]

本实施例的一种磷石膏基道路,包括路基,所述路基上方自下而上设有底基层、上述水稳层及面层。

[0036]

对比例1

[0037]

本对比例的公路,包括路基,路基上方自下而上设有底基层、水稳层及面层,其中底基层由碎石、黄沙、水泥和水混合而成,水稳层为以po 42.5水泥作为胶凝材料对土壤进行固化处理得到的水泥固化土(a0试样)。

[0038]

对比例2

[0039]

本对比例的公路水稳层为由原状磷石膏、po52.5水泥和水淬渣微粉微粉混合而成的胶凝材料对土壤进行固化处理得到的,其中a1固化试样:原状磷石膏20wt.%、po52.5水泥10wt.%和水淬渣微粉70wt.%,a2固化试样:原状磷石膏15wt.%、po52.5水泥15wt.%和水淬渣微粉70wt.%。

[0040]

如图4所示,与a0样品相比,a1和a2固化试样3d和7d的抗压强度与a0的抗压强度悬殊不大,但28d龄期的抗压强度明显偏低,a0样品的抗压强度为2.35mpa,a1和a2试样的抗压强度仅为0.46mpa和0.44mpa,这主要是因为原状磷石膏呈酸性,其游离的磷酸和水溶性磷氟等元素较多引起的。

[0041]

对比例3

[0042]

本对比例的公路水稳层为由原状磷石膏、po52.5水泥、粉煤灰和水淬渣微粉混合而成的胶凝材料对土壤进行固化处理得到的(a3固化试样)。

[0043]

相较于未加碱性固废(粉煤灰)前的试样,引入碱性固废对于固化试样的力学性能有所提高,但28d龄期土壤固化试样的抗压强度仍低于以po 42.5水泥为固化剂的a0土壤固化试样的抗压强度。a3固化试样28d龄期的抗压强度仅为0.52mpa。经分析这可能是由于以下原因造成的:1)原状磷石膏中游离酸和氟、磷等有害元素仍未能全部消除;2)水淬渣微粉的潜在水化活性可能未被完全激发。因此将原状磷石膏直接替代部分或全部水泥用于道路水稳层土壤的胶凝难以达到与目前常用的水泥固化剂的相同效果。

[0044]

对比例4

[0045]

本对比例的公路水稳层的原料组成基本同实施例1,其区别主要在于:本对比例中原状磷石膏、改性剂、活性组分、松土和水直接进行物理混合,而不进行煅烧预处理。通过添加一定的改性剂一方面可以对磷石膏中的可溶性酸进行中和,从而在一定程度上可以减少磷石膏中的可溶性酸对抗压强度的影响,另一方面可以激发活性组分的活性,从而促进火山灰反应的进行,实现了对土壤的固化胶凝作用,因此相对于a0试样可以提高28d龄期土壤固化试样的抗压强度,但效果并不明显。

[0046]

对比例5

[0047]

本对比例的公路水稳层的原料组成基本同实施例1,其区别主要在于:本对比例中改性磷石膏的煅烧温度为200℃。

[0048]

对比例6

[0049]

本对比例的公路水稳层的原料组成基本同实施例1,其区别主要在于:本对比例中改性磷石膏的煅烧温度为700℃。

[0050]

对比例5和对比例6中通过对磷石膏进行煅烧改性处里,从而可以进一步消除磷石膏中有机物和磷、氟等杂质对试样力学性能的影响,相对于对比文件4进一步提高了试样的抗压强度,但由于其煅烧温度相对较低,一方面所得磷石膏的粒径相对较大,其结构形貌也变化不大;另一方面改性剂中氧化铝和氧化硅的活性不能充分激活,从而导致其对产品抗

1.5%,磷石膏与改性剂的质量比为1:1.5,所述活性组分为水淬渣与粉煤灰的混合物,其质量占改性磷石膏与活性组分总重的55%,粉煤灰的质量占改性磷石膏与活性组分总重的5%。所述松土的粒径为10

‑

15mm,松土的质量为改性磷石膏与活性组分总重的9倍。所述磷石膏的比表面积为3600cm2/g,改性剂的比表面积为3250cm2/g,水淬渣的比表面积为3080cm2/g。

[0067]

本实施例的道路水稳层的制备方法,基本同实施例1,区别在于:拌合时先将88%的稀释水溶液溶液直接喷入松土内拌和,其余12%的水溶液在碾压成型后再进行喷洒封层,本实施例的固化试样的sem图如图3所示。本实施例的一种磷石膏基道路,包括路基,所述路基上方自下而上设有底基层、上述水稳层及面层。

[0068]

实施例4

[0069]

本实施例的一种磷石膏基道路,包括路基,所述路基上方自下而上设有底基层、水稳层及面层,其中底基层由碎石、黄沙、水泥和水混合而成,其厚度为25cm,水稳层包括上下2层,其中上层水稳层的厚度为12cm,其活性组分为水淬渣和粉煤灰,且粉煤灰的质量占活性组分总重的8%,改性磷石膏中磷石膏与改性剂的质量比为1:1.4,松土的拌合质量为改性磷石膏与活性组分总重的8倍;下层水稳层的厚度为14cm,其活性组分为水淬渣,且其改性磷石膏中磷石膏与改性剂的质量比为1:1.0,松土的拌合质量为改性磷石膏与活性组分总重的9.5倍。上层水稳层和下层水稳层中改性磷石膏的改性煅烧温度均为880℃,改性剂的组成为:cao 94%、sio

2 4%、al2o

3 2%,活性组分的质量占改性磷石膏与活性组分总重的55%。

[0070]

实施例5

[0071]

本实施例的一种磷石膏基道路,包括路基,所述路基上方自下而上设有底基层、水稳层及面层,其中底基层由碎石、黄沙、水泥和水混合而成,其厚度为35cm,水稳层包括上下2层,其中上层水稳层的厚度为14cm,其活性组分为水淬渣和粉煤灰,且粉煤灰的质量占活性组分总重的9%,改性磷石膏中磷石膏与改性剂的质量比为1:1.5,松土的拌合质量为改性磷石膏与活性组分总重的8.5倍;下层水稳层的厚度为15cm,其活性组分为水淬渣,且其改性磷石膏中磷石膏与改性剂的质量比为1:1.3,松土的拌合质量为改性磷石膏与活性组分总重的10倍。上层水稳层和下层水稳层中改性磷石膏的改性煅烧温度均为810℃,改性剂的组成为:cao 91%、sio

2 7%、al2o

3 2%,活性组分的质量占改性磷石膏与活性组分总重的50%。

[0072]

实施例6

[0073]

本实施例的一种磷石膏基道路,包括路基,所述路基上方自下而上设有底基层、水稳层及面层,其中底基层由碎石、黄沙、水泥和水混合而成,其厚度为32cm,水稳层包括上下2层,其中上层水稳层的厚度为13cm,其活性组分为水淬渣和粉煤灰,且粉煤灰的质量占活性组分总重的8.5%,改性磷石膏中磷石膏与改性剂的质量比为1:1.4,松土的拌合质量为改性磷石膏与活性组分总重的8.3倍;下层水稳层的厚度为14cm,其活性组分为水淬渣,且其改性磷石膏中磷石膏与改性剂的质量比为1:1.2,松土的拌合质量为改性磷石膏与活性组分总重的9.8倍。上层水稳层和下层水稳层中改性磷石膏的改性煅烧温度均为810℃,改性剂的组成为:cao 88%、sio

2 9%、al2o

3 3%,活性组分的质量占改性磷石膏与活性组分总重的48%。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1