一种石墨材料的制备方法及石墨材料与流程

1.本发明涉及石墨材料领域,更具体的涉及一种导热石墨材料及其制备方法。

技术背景

2.随着5g信息技术的发展,高功率电子器件趋向于集成化,显现的散热问题日益突出;另外在航空航天领域中,对耐高温关键结构部件材料的机械性能要求越来越高,因此迫切需要研发更多的新型导热材料。目前使用广泛的铜金属材料面临着很多的挑战,铜材料耐高温性能有限,且不耐腐蚀;银、金材料的热性能优异,但价格昂贵。

3.耐高温石墨材料具有密度低、抗热冲击性能良好、耐腐蚀、耐高温和热膨胀系数低等性能优势而被广泛应用于火箭、飞机刹车片和高功率电子散热等领域。普通石墨材料的热导率只有100w/m

·

k,机械强度低,而石墨单晶的理论热导率可达2100w/m

·

k,因此提升石墨材料的热导率和强度都有很大的空间。

4.在过去的研究中,对于导热碳基块体材料的研究有三个热点方向:第一种路线是将中间相沥青基碳纤维编制成预制体,再通过沥青或高残炭率树脂的反复浸渍、cvi反复增密等工艺来提高复合材料的体积密度,最终得到高强度、高导热的炭/炭复合材料。此工艺制备得到的块体材料强度高,热性能优异,但此制备工艺对于中间相沥青纤维或基体的品质要求高,复合材料需要进行反复增密导致产品制备周期长,块体材料的热传导方向主要沿纤维轴向。(chen j,xiang x,peng x.thermal conductivity of unidirectional carbon/carbon composites with different carbon matrixes[j].materials&design,2009,30(4):1413

‑

1416)第二种路线是利用聚酰亚胺塑料薄膜直接叠层后再高温高压石墨化处理,所得石墨块体热导率可达1000w/m

·

k,但此工艺对石墨化设备性能要求苛刻(murakami m,nishiki n,nakamura k,et al.high

‑

quality and highly oriented graphite block from polycondensation polymer films[j].carbon,1992,30(2):255

‑

262.)。第三种路线是利用廉价的天然石墨粉碎后得到不同粒径石墨片,再直接与中间相沥青粉末混合热压成型,成型后再通过石墨化处理,该类材料结构呈现三明治状,但石墨块体强度较低(yuan g m,li x k,yi j,et al.mesophase pitch

‑

based graphite fiber

‑

reinforced acrylonitrile butadiene styrene resin composites with high thermal conductivity[j].carbon,2015,95:1007

‑

1019)。

[0005]

以天然鳞片石墨为主要填料制备石墨块体材料的现有技术中,一直存在着两个明显的问题,首先是石墨块体表面容易掉粉、石墨片脱落的问题,其次是天然鳞片石墨粒径较大时,石墨块体密度下降,热阻增大,不利于石墨块面内方向热量传导。

技术实现要素:

[0006]

有鉴于此,本发明提供一种石墨材料的制备方法,利用中间相沥青、氧化石墨烯溶液作为原料,采用“两步浸渍法”处理石墨化的块体材料,可以解决石墨材料表面容易掉粉的问题,同时有效提高石墨材料的导热行性能。

[0007]

本发明提供一种石墨材料的制备方法,包括如下步骤:

[0008]

s1:原料混合,将质量百分占比为10

‑

22%的中间相沥青粉和78

‑

90%的天然鳞片石墨粉混合,得到混合物;

[0009]

s2:真空热压,将步骤s1得到的混合物热压成型,得到热压石墨块;

[0010]

s3:第一次炭化及石墨化处理,将步骤s2所得的热压石墨块进行炭化和石墨化处理,得到石墨块中间体;

[0011]

s4:浸渍,对步骤s3中得到的石墨块中间体进行中间相沥青和氧化石墨烯溶液浸渍处理;

[0012]

s5:第二次炭化及石墨化处理,将通过s4步骤浸渍的石墨块中间体进行第二次炭化和石墨化处理,得到石墨材料。

[0013]

根据本发明提供的一种石墨材料的制备方法,所述中间相沥青是一种由相对分子质量为370~2000的多种扁盘状稠环芳烃组成的混合物,又叫液晶相沥青。

[0014]

根据本发明提供的一种石墨材料的制备方法,在s1步骤之前,还可以包括原料的粉碎步骤,以得到优选粒径的原料粉末。优选粒径的原料在本方案中,可以使得技术效果得到进一步的提升。

[0015]

根据本发明提供的一种石墨材料的制备方法,原料的粉碎步骤包括:将天然鳞片石墨破碎,分别通过20

‑

100目筛筛分得到平均粒径为150

‑

840μm的天然鳞片石墨粉。将中间相沥青块体破碎,再通过100目筛筛分得到中间相沥青粉。

[0016]

根据本发明提供的一种石墨材料的制备方法,步骤s1中,混合步骤优选的使用如下方法:将质量百分占比为10

‑

22%的中间相沥青粉和78

‑

90%天然鳞片石墨粉预混合之后,加入溶剂,将溶剂、中间相沥青、天然鳞片石墨的混合物加入搅拌设备中搅拌均匀,得到糊状混合物,再将糊状混合物置于烘干设备中烘干,得到最终的混合物,备用。

[0017]

根据本发明提供的一种石墨材料的制备方法,步骤s1中使用的溶剂优选为无水乙醇。

[0018]

根据本发明提供的一种石墨材料的制备方法,步骤s1中所使用溶剂与天然鳞片石墨粉的质量比为(6~9):1。

[0019]

根据本发明提供的一种石墨材料的制备方法,步骤s1中对溶剂、中间相沥青、天然鳞片石墨进行搅拌混合的设备是腰鼓式搅拌机,转速为90

‑

100转/分钟,搅拌时间为7~10小时。

[0020]

根据本发明提供的一种石墨材料的制备方法,步骤s1将糊状混合物烘干的优选条件为:将糊状混合物放置于50

‑

80℃的烘箱,干燥3

‑

5小时。

[0021]

根据本发明提供的一种石墨材料的制备方法,步骤s2优选在真空环境下,450

‑

550℃温度、10

‑

30mpa压力条件下热压成型。

[0022]

根据本发明提供的一种石墨材料的制备方法,步骤s2中热压成型之后优选采用自然冷却的方式,将热压石墨块冷却到室温。自然冷却仅仅是优选的方案之一,同样的,可以选用风冷、梯度冷却等方式进行降温。冷却目标温度优选为室温,也可以是其他的便于进行下一步操作的温度。

[0023]

根据本发明提供的一种石墨材料的制备方法,步骤s3中将热压石墨块分别进行炭化、石墨化处理均是在惰性气体保护下进行。

[0024]

根据本发明提供的一种石墨材料的制备方法,步骤s3中将热压石墨块分别进行炭化、石墨化处理均分别是在氮气和氩气氛围下进行的。

[0025]

根据本发明提供的一种石墨材料的制备方法,步骤s3中将热压石墨块进行炭化处理的方式为将炭化炉由室温升温至1000

‑

1600℃,升温速率为4

‑

6℃/min。

[0026]

根据本发明提供的一种石墨材料的制备方法,步骤s3中将热压石墨块进行炭化处理的升温速率优选为5℃/min。

[0027]

根据本发明提供的一种石墨材料的制备方法,步骤s3中将热压石墨块进行石墨化处理的方式为将石墨化炉由室温升温至2800~3200℃,升温速率为8

‑

12℃/min,最终制得石墨块中间体。

[0028]

根据本发明提供的一种石墨材料的制备方法,步骤s3中将热压石墨块进行石墨化处理的升温速率优选为10℃/min。

[0029]

根据本发明提供的一种石墨材料的制备方法,步骤s4中,浸渍温度为300~350℃,浸渍压力为9~20mpa。

[0030]

根据本发明提供的一种石墨材料的制备方法,步骤s4中,浸渍采用的中间相沥青的中间相含量为100%。

[0031]

根据本发明提供的一种石墨材料的制备方法,步骤s4中,浸渍采用的氧化石墨烯溶液浓度为10mg/ml。石墨烯溶液为石墨烯的水溶液。

[0032]

根据本发明提供的一种石墨材料的制备方法,步骤s4中的浸渍顺序是先进行中间相沥青的浸渍,再进行氧化石墨烯溶液的浸渍。

[0033]

根据本发明提供的一种石墨材料的制备方法,步骤s4中的浸渍可以是2次浸渍,或者是2次以上的浸渍。所述的2次以上的浸渍,可选的是先进行2次以上的中间相沥青浸渍,再进行氧化石墨烯溶液的浸渍。也可以是中间相沥青、氧化石墨烯溶液多次交替浸渍。

[0034]

根据本发明提供的一种石墨材料的制备方法,步骤s5中,将热压石墨块分别进行炭化、石墨化处理均是在惰性气体保护下进行。

[0035]

根据本发明提供的一种石墨材料的制备方法,步骤s5中将热压石墨块分别进行炭化、石墨化处理均分别是在氮气和氩气氛围下进行的。

[0036]

根据本发明提供的一种石墨材料的制备方法,步骤s5中将热压石墨块进行炭化处理的方式为将炭化炉由室温升温至1000

‑

1600℃,升温速率为4

‑

6℃/min。

[0037]

根据本发明提供的一种石墨材料的制备方法,步骤s5中将热压石墨块进行炭化处理的升温速率优选为5℃/min。

[0038]

根据本发明提供的一种石墨材料的制备方法,步骤s5中将热压石墨块进行石墨化处理的方式为将石墨化炉由室温升温至2800~3200℃,升温速率为8

‑

12℃/min,最终制得石墨块中间体。

[0039]

根据本发明提供的一种石墨材料的制备方法,步骤s5中将热压石墨块进行石墨化处理的升温速率优选为10℃/min。

[0040]

本发明还提供一种石墨材料,该石墨材料由上述的方法制备得到。

[0041]

有益效果

[0042]

本发明通过利用中间相沥青、氧化石墨烯溶液作为原料,采用“两步浸渍法”处理石墨化的块体材料。中间相沥青在高温热处理过程中很容易石墨化形成规整的石墨结构;

与煤沥青、酚醛树脂等粘结剂相比,残炭率高;作为第一步的浸渍剂将有利于改善材料的微观结构和导热性能。

[0043]

氧化石墨烯作为第二步的浸渍剂能够有效填补石墨块体材料的孔隙缺陷,提供热量传导的“热桥”,丰富的官能团附着增强粘接剂和石墨片之间的结合力,有效解决石墨块体表面掉粉、石墨片脱落等情况。

[0044]“两步浸渍法”完成后,最终通过石墨化高温处理块体材料即可得到最终制品。

附图说明

[0045]

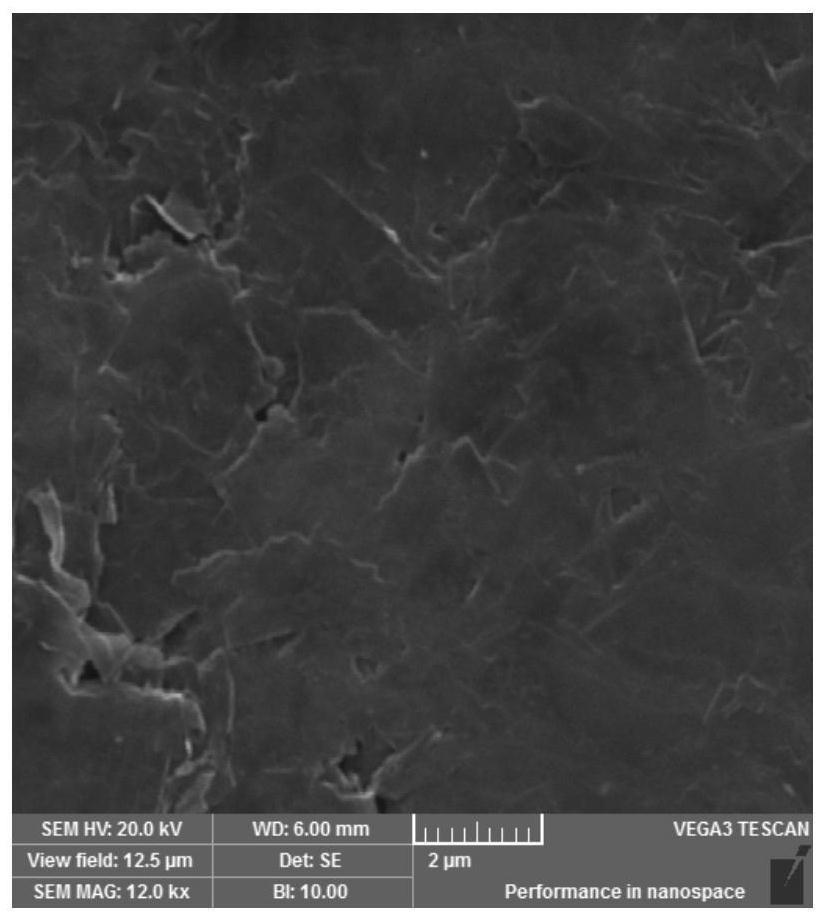

图1两步浸渍法”工艺制备得到的石墨块体表面sem图

[0046]

从图1中可以看出,石墨材料的热压面上无明显石墨脱落,结构致密完整。

具体实施方式

[0047]

下面结合具体实施例对本发明进行详细说明。以下实施例将有助于本领域的技术人员进一步理解本发明,但不以任何形式限制本发明。应当指出的是,对本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进。这些都属于本发明的保护范围。

[0048]

除非上下文明确要求,否则整个说明书和权利要求书中的“包括”、“包含”等类似词语应当解释为包含的含义而不是排他或穷举的含义;也就是说,是“包括但不限于”的含义。

[0049]

本发明所用原料均为市售产品,石墨材料的导热性能采用间接法,即用激光闪烁法测定材料的热扩散系数,根据材料导热系数的计算公式:λ=α

×

ρ

×

cp计算得到。式中α为热扩散系数,ρ为体积密度,c p为比热容。采用dsc和激光热导仪分别测定材料的比热容和热扩散系数。

[0050]

实施例1:

[0051]

原料破碎

[0052]

先将大片的天然鳞片石墨破碎,分别通过20目筛筛分得到平均粒径为840μm的天然鳞片石墨粉;再将中间相沥青块体破碎,再通过100目筛筛分得到中间相沥青粉。

[0053]

原料混合

[0054]

将上述中间相沥青粉和天然鳞片石墨粉混合,质量分数占比分别为10%和90%;再加入无水乙醇,无水乙醇与天然鳞片石墨粉质量比为9:1;将上述混合物放入腰鼓式搅拌机,转速为95转/分钟,搅拌时间为10小时得到糊状混合物;将上述糊状混合物放置于80℃的烘箱,干燥5小时后得到均匀混合物备用。

[0055]

真空热压及高温烧结

[0056]

将原料混合步骤中得到的均匀混合物放入耐热钢制模具,将耐热钢制模具放置在真空热压机平台,在真空、450℃温度、10mpa压力条件下热压成型和自然冷却得到定向石墨块;将上述石墨块分别进行炭化、石墨化处理,高温保护气体分别为氮气和氩气;炭化炉由室温升温至1000℃,升温速率为5℃/min;石墨化炉由室温升温至2800℃,升温速率为10℃/min,最终制得石墨块体。

[0057]

浸渍及高温烧结

[0058]

将步骤真空热压及高温烧结步骤中得到的石墨块体分别经过中间相沥青、氧化石墨烯溶液浸渍,其中采用的中间相沥青的中间相含量为100%,采用的氧化石墨烯溶液浓度为10mg/ml;浸渍温度为300℃,浸渍压力为20mpa。“两步浸渍法”完成后的石墨块体材料再通过炭化、石墨化高温处理,处理工艺参数与真空热压及高温烧结步骤中的烧结工艺一致,即可得到最终制品。制品密度为2.05g/cm3,热压面方向热导率为583w/(m

·

k)。

[0059]

实施例2:

[0060]

原料破碎

[0061]

先将大片的天然鳞片石墨破碎,分别通过100目筛筛分得到平均粒径为150μm的天然鳞片石墨粉;再将中间相沥青块体破碎,再通过100目筛筛分得到中间相沥青粉。

[0062]

原料混合

[0063]

将上述中间相沥青粉和天然鳞片石墨粉混合,质量分数占比分别为10%和90%;再加入无水乙醇,无水乙醇与天然鳞片石墨粉质量比为9:1;将上述混合物放入腰鼓式搅拌机,转速为95转/分钟,搅拌时间为10小时得到糊状混合物;将上述糊状混合物放置于80℃的烘箱,干燥5小时后得到均匀混合物备用。

[0064]

真空热压及高温烧结

[0065]

将原料混合步骤中得到的均匀混合物放入耐热钢制模具,将耐热钢制模具放置在真空热压机平台,在真空、450℃温度、10mpa压力条件下热压成型和自然冷却得到定向石墨块;将上述石墨块分别进行炭化、石墨化处理,高温保护气体分别为氮气和氩气;炭化炉由室温升温至1000℃,升温速率为5℃/min;石墨化炉由室温升温至2800℃,升温速率为10℃/min,最终制得石墨块体。

[0066]

浸渍及高温烧结

[0067]

将步骤真空热压及高温烧结步骤中得到的石墨块体分别经过中间相沥青、氧化石墨烯溶液浸渍,其中采用的中间相沥青的中间相含量为100%,采用的氧化石墨烯溶液浓度为10mg/ml;浸渍温度为300℃,浸渍压力为20mpa。“两步浸渍法”完成后的石墨块体材料再通过炭化、石墨化高温处理,处理工艺参数与真空热压及高温烧结步骤中的烧结工艺一致,即可得到最终制品。制品密度为2.11g/cm3,热压面方向热导率为492w/(m

·

k)。

[0068]

实施例3:

[0069]

原料破碎

[0070]

先将大片的天然鳞片石墨破碎,分别通过20目筛筛分得到平均粒径为840μm的天然鳞片石墨粉;再将中间相沥青块体破碎,再通过100目筛筛分得到中间相沥青粉。

[0071]

原料混合

[0072]

将上述中间相沥青粉和天然鳞片石墨粉混合,质量分数占比分别为10%和90%;再加入无水乙醇,无水乙醇与天然鳞片石墨粉质量比为9:1;将上述混合物放入腰鼓式搅拌机,转速为95转/分钟,搅拌时间为10小时得到糊状混合物;将上述糊状混合物放置于80℃的烘箱,干燥5小时后得到均匀混合物备用。

[0073]

真空热压及高温烧结

[0074]

将原料混合步骤中得到的均匀混合物放入耐热钢制模具,将耐热钢制模具放置在真空热压机平台,在真空、550℃温度、30mpa压力条件下热压成型和自然冷却得到定向石墨块;将上述石墨块分别进行炭化、石墨化处理,高温保护气体分别为氮气和氩气;炭化炉由

室温升温至1600℃,升温速率为5℃/min;石墨化炉由室温升温至3200℃,升温速率为10℃/min,最终制得石墨块体。

[0075]

浸渍及高温烧结

[0076]

将步骤真空热压及高温烧结步骤中得到的石墨块体分别经过中间相沥青、氧化石墨烯溶液浸渍,其中采用的中间相沥青的中间相含量为100%,采用的氧化石墨烯溶液浓度为10mg/ml;浸渍温度为350℃,浸渍压力为20mpa。“两步浸渍法”完成后的石墨块体材料再通过炭化、石墨化高温处理,处理工艺参数与真空热压及高温烧结步骤中的烧结工艺一致,即可得到最终制品。制品密度为2.15g/cm3,热压面方向热导率为633w/(m

·

k)。

[0077]

实施例4:

[0078]

原料破碎

[0079]

先将大片的天然鳞片石墨破碎,分别通过20目筛筛分得到平均粒径为840μm的天然鳞片石墨粉;再将中间相沥青块体破碎,再通过100目筛筛分得到中间相沥青粉。

[0080]

原料混合

[0081]

将上述中间相沥青粉和天然鳞片石墨粉混合,质量分数占比分别为22%和78%;再加入无水乙醇,无水乙醇与天然鳞片石墨粉质量比为9:1;将上述混合物放入腰鼓式搅拌机,转速为95转/分钟,搅拌时间为10小时得到糊状混合物;将上述糊状混合物放置于80℃的烘箱,干燥5小时后得到均匀混合物备用。

[0082]

真空热压及高温烧结

[0083]

将原料混合步骤中得到的均匀混合物放入耐热钢制模具,将耐热钢制模具放置在真空热压机平台,在真空、550℃温度、30mpa压力条件下热压成型和自然冷却得到定向石墨块;将上述石墨块分别进行炭化、石墨化处理,高温保护气体分别为氮气和氩气;炭化炉由室温升温至1600℃,升温速率为5℃/min;石墨化炉由室温升温至3200℃,升温速率为10℃/min,最终制得石墨块体。

[0084]

浸渍及高温烧结

[0085]

将步骤真空热压及高温烧结步骤中得到的石墨块体分别经过中间相沥青、氧化石墨烯溶液浸渍,其中采用的中间相沥青的中间相含量为100%,采用的氧化石墨烯溶液浓度为10mg/ml;浸渍温度为350℃,浸渍压力为9mpa。“两步浸渍法”完成后的石墨块体材料再通过炭化、石墨化高温处理,处理工艺参数与真空热压及高温烧结步骤中的烧结工艺一致,即可得到最终制品。制品密度为1.97g/cm3,热压面方向热导率为584w/(m

·

k)。

[0086]

实施例5:

[0087]

原料破碎

[0088]

先将大片的天然鳞片石墨破碎,分别通过20目筛筛分得到平均粒径为840μm的天然鳞片石墨粉;再将中间相沥青块体破碎,再通过100目筛筛分得到中间相沥青粉。

[0089]

原料混合

[0090]

将上述中间相沥青粉和天然鳞片石墨粉混合,质量分数占比分别为15%和85%;再加入无水乙醇,无水乙醇与天然鳞片石墨粉质量比为9:1;将上述混合物放入腰鼓式搅拌机,转速为95转/分钟,搅拌时间为10小时得到糊状混合物;将上述糊状混合物放置于80℃的烘箱,干燥5小时后得到均匀混合物备用。

[0091]

真空热压及高温烧结

[0092]

将原料混合步骤中得到的均匀混合物放入耐热钢制模具,将耐热钢制模具放置在真空热压机平台,在真空、550℃温度、30mpa压力条件下热压成型和自然冷却得到定向石墨块;将上述石墨块分别进行炭化、石墨化处理,高温保护气体分别为氮气和氩气;炭化炉由室温升温至1600℃,升温速率为5℃/min;石墨化炉由室温升温至3200℃,升温速率为10℃/min,最终制得石墨块体。

[0093]

浸渍及高温烧结

[0094]

将步骤真空热压及高温烧结步骤中得到的石墨块体分别经过中间相沥青、氧化石墨烯溶液浸渍,其中采用的中间相沥青的中间相含量为100%,采用的氧化石墨烯溶液浓度为10mg/ml;浸渍温度为350℃,浸渍压力为20mpa。“两步浸渍法”完成后的石墨块体材料再通过炭化、石墨化高温处理,处理工艺参数与真空热压及高温烧结步骤中的烧结工艺一致,即可得到最终制品。制品密度为2.18g/cm3,热压面方向热导率为659w/(m

·

k)。

[0095]

对比例1:

[0096]

原料破碎

[0097]

先将大片的天然鳞片石墨破碎,分别通过20目筛筛分得到平均粒径为840μm的天然鳞片石墨粉;再将中间相沥青块体破碎,再通过100目筛筛分得到中间相沥青粉。

[0098]

原料混合

[0099]

将上述中间相沥青粉和天然鳞片石墨粉混合,质量分数占比分别为15%和85%;再加入无水乙醇,无水乙醇与天然鳞片石墨粉质量比为9:1;将上述混合物放入腰鼓式搅拌机,转速为95转/分钟,搅拌时间为10小时得到糊状混合物;将上述糊状混合物放置于80℃的烘箱,干燥5小时后得到均匀混合物备用。

[0100]

真空热压及高温烧结

[0101]

将原料混合步骤中得到的均匀混合物放入耐热钢制模具,将耐热钢制模具放置在真空热压机平台,在真空、550℃温度、30mpa压力条件下热压成型和自然冷却得到定向石墨块;将上述石墨块分别进行炭化、石墨化处理,高温保护气体分别为氮气和氩气;炭化炉由室温升温至1600℃,升温速率为5℃/min;石墨化炉由室温升温至3200℃,升温速率为10℃/min,最终制得石墨块体。制品密度为1.88g/cm3,热压面方向热导率为567w/(m

·

k)。

[0102]

对比例2:

[0103]

原料破碎

[0104]

先将大片的天然鳞片石墨破碎,分别通过20目筛筛分得到平均粒径为840μm的天然鳞片石墨粉;再将中间相沥青块体破碎,再通过100目筛筛分得到中间相沥青粉。

[0105]

原料混合

[0106]

将上述中间相沥青粉和天然鳞片石墨粉混合,质量分数占比分别为10%和90%;再加入无水乙醇,无水乙醇与天然鳞片石墨粉质量比为9:1;将上述混合物放入腰鼓式搅拌机,转速为95转/分钟,搅拌时间为10小时得到糊状混合物;将上述糊状混合物放置于80℃的烘箱,干燥5小时后得到均匀混合物备用。

[0107]

真空热压及高温烧结

[0108]

将原料混合步骤中得到的均匀混合物放入耐热钢制模具,将耐热钢制模具放置在真空热压机平台,在真空、450℃温度、10mpa压力条件下热压成型和自然冷却得到定向石墨块;将上述石墨块分别进行炭化、石墨化处理,高温保护气体分别为氮气和氩气;炭化炉由

室温升温至1000℃,升温速率为5℃/min;石墨化炉由室温升温至2800℃,升温速率为10℃/min,最终制得石墨块体。

[0109]

浸渍及高温烧结

[0110]

将步骤s3中得到的石墨块体经过中间相沥青浸渍,其中采用的中间相沥青的中间相含量为100%,浸渍温度为300℃,浸渍压力为20mpa。完成后的石墨块体材料再通过炭化、石墨化高温处理,处理工艺参数与真空热压及高温烧结步骤中的烧结工艺一致,即可得到最终制品。制品密度为1.92g/cm3,热压面方向热导率为571w/(m

·

k)。

[0111]

本领域的技术人员容易理解的是,在不冲突的前提下,上述各优选方案可以自由地组合、叠加。

[0112]

以上所述仅为本发明的优选实施例,并不用于限制本发明,对于本领域技术人员而言,本发明可以有各种改动和变化。凡在本发明的精神和原理之内所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1