一种低密度油井水泥增强材料、制备方法及其装置与流程

1.本发明涉及油井水泥技术领域,尤其涉及一种低密度油井水泥增强材料、制备方法及其装置。

背景技术:

2.随着石油工业的迅猛发展,油、气固井用的油井水泥需求量也在不断上升,尤其是由于钻探技术的提高及开采程度的加剧,深井和长封井的数量越来越多,井深加深,地质条件差,对固井水泥浆的性能提出了更高的要求,低密度油井水泥的需求更显得迫切。

3.在油井水泥中加入由电厂漂珠、粉煤灰、人造玻璃微珠和珍珠岩玻化微珠、增强材料等形成混合物,以得到低密度油井水泥增强材料,在油井水泥中加入各种增强材料时,需要用到低密度油井水泥增强材料制备装置的搅拌杆对低密度油井水泥进行搅拌混合,搅拌混合后搅拌杆上残留有混合物,对搅拌杆的后续使用具有一定的影响,从而影响后续低密度油井水泥增强材料的制备效果。

技术实现要素:

4.本发明的目的在于提供一种低密度油井水泥增强材料、制备方法及其装置,方便对低密度油井水泥增强材料制备装置的搅拌杆进行清洗,使低密度油井水泥增强材料制备装置的搅拌杆保持有良好的搅拌效果,从而提高低密度油井水泥增强材料的制备效果。

5.为实现上述目的,本发明提供了一种低密度油井水泥增强材料,所述低密度油井水泥增强材料包括增强材料、减轻材料和油井水泥材料,所述油井水泥材料占质量比的5~60%;

6.所述增强材料包括潜胶凝材料、胶凝材料、超细微硅粉、有机盐早强剂和无机盐早强剂,所述潜胶凝材料、胶凝材料、超细微硅粉、有机盐早强剂和无机盐早强剂的质量比为(10~40):(10~30):(10~30):(5~15):(5~15);

7.所述减轻材料包括人造玻璃微珠、电厂漂珠和珍珠岩玻化微珠,所述人造玻璃微珠、电厂漂珠和珍珠岩玻化微珠的质量比为3:3:4。

8.其中,所述超细微硅粉中的二氧化硅含量为85%。

9.其中,所述胶凝材料为超细水泥,所述潜胶凝材料为超细矿渣粉,颗粒大小均为1120~8215目。

10.本发明还提供一种用于制备上述所述的低密度油井水泥增强材料的制备装置,所述低密度油井水泥增强材料的制备装置包括罐体、固定板、隔断板、电机、第一气缸、第二气缸、搅拌杆和多个搅拌叶片,所述固定板与所述罐体固定连接,所述固定板位于所述罐体的上方,所述罐体具有相连通的清洗腔和搅拌腔,所述清洗腔的内部间隔设置有多个清洗口,所述清洗腔和所述搅拌腔之间设置有安装腔,所述第一气缸固定安装在所述安装腔的内部,所述隔断板与所述第一气缸的输出端固定连接,所述第二气缸固定安装在所述固定板的上方,所述电机与所述固定板滑动连接,所述电机与所述第二气缸的输出端固定连接,所

述固定板具有条形槽,所述搅拌杆穿过所述条形槽与所述电机的输出端固定连接,所述搅拌杆位于所述搅拌腔的内部,多个所述搅拌叶片分别与所述搅拌杆固定连接,多个所述搅拌叶片间隔设在所述搅拌杆的周侧,方便对油井水泥增强材料制备装置的搅拌杆进行清洗,使油井水泥增强材料制备装置的搅拌杆保持有良好的搅拌效果。

11.其中,所述电机的底部设置有限位板,所述固定板具有限位槽,所述限位板位于所述限位槽的内部,以限制所述电机的位置。

12.其中,所述低密度油井水泥增强材料的制备装置还包括密封片,所述密封片与所述罐体固定连接,所述密封片位于所述清洗腔和所述搅拌腔之间,且所述密封片与所述隔断板远离所述第一气缸的一端相贴合,所述隔断板将所述清洗腔和所述搅拌腔进行隔断,所述密封片增加所述隔断板的隔断效果。

13.本发明还提供一种采用制备装置制备低密度油井水泥增强材料的方法,具体包括以下步骤:

14.将油井水泥和电厂漂珠、粉煤灰、人造玻璃微珠和珍珠岩玻化微珠、增强材料等依次加入所述罐体的所述搅拌腔中;

15.控制所述电机运行,所述搅拌杆转动使所述搅拌叶片对上述材料进行搅拌混合得到低密度油井水泥;

16.通过取样箱检测低密度油井水泥增强材料的混合状态;

17.拧动所述端盖以打开所述出料口,将混合完成的低密度油井水泥增强材料从所述搅拌腔中取出。

18.本发明的一种低密度油井水泥增强材料、制备方法及其装置,所述第一气缸运行使所述隔断板缩入所述安装腔的内部,所述第二气缸运行带动所述电机进行移动,使所述搅拌杆从所述搅拌腔的内部移动进入所述清洗腔的内部,所述第一气缸再次运行使所述隔断板复位以将所述清洗腔和所述搅拌腔进行隔断,所述清洗口中喷出水对所述搅拌叶片进行清洗,清洗完成后所述搅拌杆回到所述搅拌腔中,使低密度油井水泥增强材料制备装置的搅拌杆保持有良好的搅拌效果,从而提高低密度油井水泥增强材料的制备效果。

附图说明

19.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

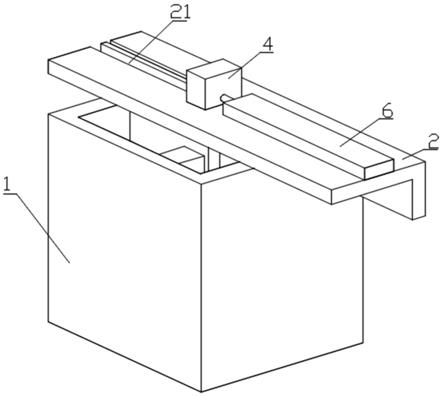

20.图1是本发明提供的一种低密度油井水泥增强材料的制备装置的结构示意图。

21.图2是本发明提供的一种低密度油井水泥增强材料的制备装置的剖视图。

22.图3是本发明提供的图1中a

‑

a处的剖视图。

23.图4是本发明提供的图1中b

‑

b处的剖视图。

24.图5是本发明提供的图1中c

‑

c处的剖视图。

25.图6是本发明提供的图1中d

‑

d处的剖视图。

26.图7是本发明提供的一种采用制备装置制备油井水泥增强材料的方法的流程图。

[0027]1‑

罐体、101

‑

清洗腔、12

‑

搅拌腔、13

‑

清洗口、14

‑

安装腔、15

‑

出料口、16

‑

容纳槽、

2

‑

固定板、21

‑

条形槽、22

‑

限位槽、3

‑

隔断板、4

‑

电机、41

‑

限位板、5

‑

第一气缸、6

‑

第二气缸、7

‑

搅拌杆、71

‑

固定槽、8

‑

搅拌叶片、81

‑

固定架、9

‑

密封片、10

‑

端盖、11

‑

取样组件、111

‑

取样箱、1111

‑

取样口、112

‑

密封板、113

‑

压簧、114

‑

u形环。

具体实施方式

[0028]

下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制。

[0029]

在本发明的描述中,需要理解的是,术语“长度”、“宽度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,在本发明的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

[0030]

请参阅图1至图6,本发明提供一种低密度油井水泥增强材料,所述低密度油井水泥增强材料包括增强材料、减轻材料和油井水泥材料,所述油井水泥材料占质量比的5~60%;

[0031]

所述增强材料包括潜胶凝材料、胶凝材料、超细微硅粉、有机盐早强剂和无机盐早强剂,所述潜胶凝材料、胶凝材料、超细微硅粉、有机盐早强剂和无机盐早强剂的质量比为(10~40):(10~30):(10~30):(5~15):(5~15);

[0032]

所述减轻材料包括人造玻璃微珠、电厂漂珠和珍珠岩玻化微珠,所述人造玻璃微珠、电厂漂珠和珍珠岩玻化微珠的质量比为3:3:4。

[0033]

进一步的,所述超细微硅粉中的二氧化硅含量为85%。

[0034]

进一步的,所述胶凝材料为超细水泥,所述潜胶凝材料为超细矿渣粉,颗粒大小均为1120~8215目。

[0035]

实施例1:

[0036]

所述增强材料、减轻材料和油井水泥材料的质量比为4:4:2,所述增强材料所述潜胶凝材料、胶凝材料、超细微硅粉、有机盐早强剂和无机盐早强剂的质量比为10:30:30:15:15,所述减轻材料包括人造玻璃微珠、电厂漂珠和珍珠岩玻化微珠,所述人造玻璃微珠、电厂漂珠和珍珠岩玻化微珠的质量比为3:3:4。

[0037]

实施例2:

[0038]

所述增强材料、减轻材料和油井水泥材料的质量比为3:3:4,所述增强材料所述潜胶凝材料、胶凝材料、超细微硅粉、有机盐早强剂和无机盐早强剂的质量比为20:20:30:15:15,所述减轻材料包括人造玻璃微珠、电厂漂珠和珍珠岩玻化微珠,所述人造玻璃微珠、电厂漂珠和珍珠岩玻化微珠的质量比为3:3:4。

[0039]

实施例3:

[0040]

所述增强材料、减轻材料和油井水泥材料的质量比为2:2:6,所述增强材料所述潜胶凝材料、胶凝材料、超细微硅粉、有机盐早强剂和无机盐早强剂的质量比为30:10:30:15:15,所述减轻材料包括人造玻璃微珠、电厂漂珠和珍珠岩玻化微珠,所述人造玻璃微珠、电厂漂珠和珍珠岩玻化微珠的质量比为3:3:4。

[0041]

本发明还提供一种用于制备上述所述的低密度油井水泥增强材料的制备装置,所述低密度油井水泥增强材料的制备装置包括罐体1、固定板2、隔断板3、电机4、第一气缸5、第二气缸6、搅拌杆7和多个搅拌叶片8,所述固定板2与所述罐体1固定连接,所述固定板2位于所述罐体1的上方,所述罐体1具有相连通的清洗腔101和搅拌腔12,所述清洗腔101的内部间隔设置有多个清洗口13,所述清洗腔101和所述搅拌腔12之间设置有安装腔14,所述第一气缸5固定安装在所述安装腔14的内部,所述隔断板3与所述第一气缸5的输出端固定连接,所述第二气缸6固定安装在所述固定板2的上方,所述电机4与所述固定板2滑动连接,所述电机4与所述第二气缸6的输出端固定连接,所述固定板2具有条形槽21,所述搅拌杆7穿过所述条形槽21与所述电机4的输出端固定连接,所述搅拌杆7位于所述搅拌腔12的内部,多个所述搅拌叶片8分别与所述搅拌杆7固定连接,多个所述搅拌叶片8间隔设在所述搅拌杆7的周侧。

[0042]

在本实施方式中,所述第一气缸5固定安装在所述安装腔14的内部,所述第一气缸5能够带动所述隔断板3在所述安装腔14的内部进行滑动,使得所述隔断板3能够对所述清洗腔101和所述搅拌腔12进行隔断,所述罐体1的顶部设置有所述固定板2,所述第二气缸6固定安装在所述固定板2的上方,所述电机4与所述第二气缸6的输出端固定连接,所述第二气缸6能够带动所述电机4在所述固定板2上进行移动,位于所述搅拌腔12内部的所述搅拌杆7穿过所述条形槽21与所述电机4的输出端固定连接,所述电机4能够带动所述搅拌杆7进行转动,多个所述搅拌叶片8间隔设置在所述搅拌杆7的周侧,所述搅拌杆7转动时带动所述搅拌叶片8进行转动从而对材料进行搅拌混合,制备油井水泥增强材料时,将油井水泥和电厂漂珠、粉煤灰、人造玻璃微珠和珍珠岩玻化微珠等增强材料依次加入所述罐体1的所述搅拌腔12中,控制所述电机4运行,所述搅拌杆7转动使所述搅拌叶片8对上述材料进行搅拌混合得到油井水泥增强材料,搅拌完成后从所述搅拌腔12中取出油井水泥增强材料,所述搅拌叶片8上沾附有油井水泥增强材料残留物,所述第一气缸5运行使所述隔断板3缩入所述安装腔14的内部,所述第二气缸6运行带动所述电机4进行移动,使所述搅拌杆7从所述搅拌腔12的内部移动进入所述清洗腔101的内部,所述第一气缸5再次运行使所述隔断板3复位以将所述清洗腔101和所述搅拌腔12进行隔断,所述清洗口13中喷出水对所述搅拌叶片8进行清洗,清洗完成后所述搅拌杆7回到所述搅拌腔12中,使油井水泥增强材料制备装置的搅拌杆7保持有良好的搅拌效果,从而提高油井水泥增强材料的制备效果。

[0043]

进一步的,所述电机4的底部设置有限位板41,所述固定板2具有限位槽22,所述限位板41位于所述限位槽22的内部;

[0044]

所述低密度油井水泥增强材料的制备装置还包括密封片9,所述密封片9与所述罐体1固定连接,所述密封片9位于所述清洗腔101和所述搅拌腔12之间,且所述密封片9与所述隔断板3远离所述第一气缸5的一端相贴合。

[0045]

在本实施方式中,所述电机4的底部设置有所述限位板41,所述限位板41能够在所述限位槽22的内部进行滑动,从而限制所述电机4的位置,所述第一气缸5将所述隔断板3的一端抵持在所述密封片9上,从而提高所述清洗腔101和所述搅拌腔12之间的隔断效果。

[0046]

进一步的,所述搅拌叶片8具有固定架81,所述搅拌杆7具有固定槽71,所述固定架81通过多个螺栓与所述搅拌杆7固定连接,所述固定架81位于所述固定槽71的内部;

[0047]

所述罐体1设置有出料口15,所述出料口15位于所述罐体1靠近所述搅拌腔12的一

侧,且所述出料口15与所述搅拌腔12相连通,所述出料口15设置有端盖10。

[0048]

在本实施方式中,所述搅拌叶片8的所述固定架81通过多个螺栓与所述搅拌杆7固定连接,所述固定架81插入所述固定槽71的内部以对所述搅拌叶片8进行定位,从而方便所述搅拌叶片8的安装,所述罐体1还设置有与所述搅拌腔12相连通的所述出料口15,油井水泥增强材料制备完成后通过所述出料口15排出所述搅拌腔12,从而方便油井水泥增强材料的排出。

[0049]

进一步的,所述低密度油井水泥增强材料的制备装置还包括取样组件11,所述取样组件11包括取样箱111和密封板112,所述罐体1的侧面还具有容纳槽16,所述取样箱111与所述罐体1滑动连接,所述取样箱111位于所述容纳槽16的内部,所述取样箱111具有取样口1111,所述密封板112与所述取样箱111滑动连接;

[0050]

所述取样组件11还包括压簧113,所述压簧113的两端分别与所述取样箱111和所述密封板112相抵持,所述压簧113位于所述取样箱111的内部;

[0051]

所述取样组件11还包括u形环114,所述u形环114的两端均与所述密封板112固定连接。

[0052]

在本实施方式中,所述取样组件11能够对所述搅拌腔12内部的检测油井水泥增强材料进行取样,从而便于观察所述搅拌腔12内部的检测油井水泥增强材料的混合状态,所述密封板112与所述取样箱111滑动连接,所述密封板112能够对所述取样口1111进行封闭,所述压簧113的两端分别与所述密封板112和所述取样箱111相抵持,使得所述密封板112在无外力作用的情况下对所述取样口1111进行封闭,当需要进行取样时,通过所述u形环114拉动所述密封板112,使所述取样口1111打开,所述搅拌腔12中的油井水泥增强材料流入所述取样口1111中,松开所述密封板112,所述密封板112在所述压簧113的作用下重新对所述取样口1111进行封闭,将所述取样箱111从所述容纳槽16的内部拉出,再拉动所述密封板112从而检测所述取样口1111中的油井水泥增强材料的混合状态,从而判断出所述搅拌腔12中的油井水泥增强材料的混合状态。

[0053]

请参阅图7,本发明还提供一种采用制备装置制备油井水泥增强材料的方法,具体包括以下步骤:

[0054]

s1:将油井水泥、潜胶凝材料、胶凝材料、超细微硅粉、有机盐早强剂、无机盐早强剂、人造玻璃微珠、电厂漂珠和珍珠岩玻化微珠按上述比例依次加入所述罐体1的所述搅拌腔12中;

[0055]

s2:控制所述电机4运行,所述搅拌杆7转动使所述搅拌叶片8对上述材料进行搅拌混合得到油井水泥;

[0056]

s3:通过取样箱111检测低密度油井水泥增强材料的混合状态;

[0057]

s4:拧动所述端盖10以打开所述出料口15,将混合完成的低密度油井水泥增强材料从所述搅拌腔12中取出。

[0058]

在本实施方式中,将油井水泥、潜胶凝材料、胶凝材料、超细微硅粉、有机盐早强剂、无机盐早强剂、人造玻璃微珠、电厂漂珠和珍珠岩玻化微珠按上述比例依次加入所述罐体1的所述搅拌腔12中,控制所述电机4运行,所述搅拌杆7转动使所述搅拌叶片8对上述材料进行搅拌混合得到低密度油井水泥,包括低密度油井水泥增强材料,通过所述u形环114拉动所述密封板112,使所述取样口1111打开,所述搅拌腔12中的低密度油井水泥增强材料

流入所述取样口1111中,松开所述密封板112,所述密封板112在所述压簧113的作用下重新对所述取样口1111进行封闭,将所述取样箱111从所述容纳槽16的内部拉出,再拉动所述密封板112从而检测所述取样口1111中的油井水泥增强材料的混合状态,从而判断出所述搅拌腔12中的低密度油井水泥增强材料的混合状态,当所述搅拌腔12中的低密度油井水泥增强材料混合完成后,拧动所述端盖10以打开所述出料口15,将混合完成的低密度油井水泥增强材料从所述搅拌腔12中取出,所述第一气缸5运行使所述隔断板3缩入所述安装腔14的内部,所述第二气缸6运行带动所述电机4进行移动,使所述搅拌杆7从所述搅拌腔12的内部移动进入所述清洗腔101的内部,所述第一气缸5再次运行使所述隔断板3复位以将所述清洗腔101和所述搅拌腔12进行隔断,所述清洗口13中喷出水对所述搅拌叶片8进行清洗,清洗完成后所述搅拌杆7回到所述搅拌腔12中,使低密度油井水泥增强材料制备装置的搅拌杆7保持有良好的搅拌效果,从而提高低密度油井水泥增强材料的制备效果。

[0059]

以上所揭露的仅为本发明一种较佳实施例而已,当然不能以此来限定本发明之权利范围,本领域普通技术人员可以理解实现上述实施例的全部或部分流程,并依本发明权利要求所作的等同变化,仍属于发明所涵盖的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1