一种含卤石膏脱色制备新型钙镁质胶凝材料的工艺的制作方法

1.本发明涉及一种含卤石膏脱色制备新型钙镁质胶凝材料的工艺。

背景技术:

2.含卤石膏是海盐工业的主要废渣,其主要成分为二水合硫酸钙,我国的三大盐场与不计其数中小型盐场均位于沿海地带,其每年排放大量含卤石膏,大部分含卤石膏随意堆放,占用空间,污染周边海域环境,给盐场再扩建带来限制。另外中国的大部分碱厂也处于沿海地带,他们将大量含有cacl2的废水通过盐场排入海中,导致盐场的含卤石膏排量剧增。据报道,仅山东每年含卤石膏废渣排放量近15万吨,相当于一个中型石膏矿的年产量;沿海又是经济发展较快的地区,随着我国建筑行业的发展,对新型建筑材料的开发与利用又是亟待解决的社会问题;与其他发达国家相比,我国在石膏开发利用方面存在着一定差距,天然石膏的开发利用尚未形成规模,化学石膏的利用也是刚刚起步。目前我国所有的石膏脱色技术大多是将石膏破碎后与大量水混合,加入盐酸、草酸、乙酸等多种酸混合的酸浸剂,脱色后过滤、洗涤。这类工艺不仅产生大量废水,而且费工、费时、耗能较高。

技术实现要素:

3.针对上述现有技术的不足之处,本发明解决的问题为:提供一种成本低下、节能减排的含卤石膏脱色制备新型钙镁质胶凝材料的工艺。

4.为解决上述问题,本发明采取的技术方案如下:

5.一种含卤石膏脱色制备新型钙镁质胶凝材料的工艺,步骤如下:

6.s1、粉碎:将含卤石膏进行晾干或用烘干机进行烘干,再用粉碎机将含卤石膏进行粉碎;

7.s2、酸浸:将上述粉碎后的含卤石膏颗粒投入到强制搅拌机中,开动搅拌机进行搅拌,然后加入硫酸混合继续搅拌均匀,最后放料堆放熟化;

8.s3、中和:将上述步骤s2中最后得到的物料投入到强制搅拌机中进行搅拌,在物料中加入水后混合均匀,然后加入生石灰或白云石与硫酸进行中和反应,反应后放料,堆放熟化,使物料中游离酸完全反应;

9.s4、固定游离卤素离子:将上述步骤s3中最后得到的物料投入到强制搅拌机中进行搅拌,在物料中加入轻烧氧化镁,搅拌反应,混合均匀,堆放熟化;

10.s5、煅烧:将物料投入煅烧炉中进行煅烧至物料恒重,然后取出冷却至室温,得到为白色、易破碎的块状固体物料;

11.s6、粉碎包装:将煅烧后的物料进行粉碎得到成品,将所得到的成品进行密封包装。

12.进一步,所述步骤s1中,将含卤石膏置于烘干机100~110℃环境下进行烘干;将含卤石膏粉碎成粒度20目以下的颗粒。

13.进一步,所述步骤s2中的硫酸为98%的工业级浓硫酸。

14.进一步,所述步骤s2中,含卤石膏与硫酸的质量比为5:1;加完硫酸后搅拌10~30min;物料放热温度在80~90℃之间;堆放熟化2~5小时。

15.进一步,所述步骤s3中,物料与水质量比为3:0.5~1.5;熟化时间5~10小时。

16.进一步,所述步骤s4中,物料与轻烧氧化镁的质量比为10:1~3,搅拌反应30分钟,堆放熟化3~5小时。

17.进一步,所述步骤s5中,在150~160℃范围内煅烧至物料恒重。

18.进一步,所述步骤s6中,将煅烧后的物料粉碎成120目的粉末。

19.本发明的有益效果如下:

20.1.本发明利用含卤石膏合成的含钙镁新型钙镁质胶凝材料,主要成分为β型半水石膏,环保无毒,并且由mgo与卤素离子反应生成的晶须结构,提高了本产品的机械强度,所以其一些性能优于传统的石膏胶凝材料,而且本发明的工艺简单、过程可操作性强、成本低廉,因此本发明可以解决大量含卤石膏堆积所产生的社会问题。

21.2.本发明在生产过程中无需对含卤石膏进行水洗筛分,与传统石膏脱色工艺相比,最大限度提高了含卤石膏的利用率,而且无废酸、废水排放,不会造成二次污染,同时其生产过程中合理的利用反应放热,能耗较低,因此本发明,不仅是发展新型建材的需要,而且对生态环境的保护也起到积极作用。

22.3.本发明利用浓硫酸的脱水性,将含卤石膏进行脱水处理,脱水指浓硫酸脱去非游离态水分子,或者按照水的氢氧原子组成比脱去有机物中氢氧元素的过程,脱水后,晶体结构被破坏,再利用轻烧氧化镁中主要成分氧化镁,能够与多种无机盐形成复盐和无机盐晶须的性质,固定卤素离子及其它无机离子,如形成5mg(oh)2·

mgcl2·

8h2o和3mg(oh)2·

mgcl2·

8h2o晶相所组成的氧化镁

‑

氯化镁

‑

水三元化合物结晶相的复盐晶须,如此提高材料的白度和强度,再经煅烧、粉碎制成含钙镁元素新型建材,从而解决含卤石膏大量堆放、占用空间并可能形成二次污染的社会问题。

附图说明

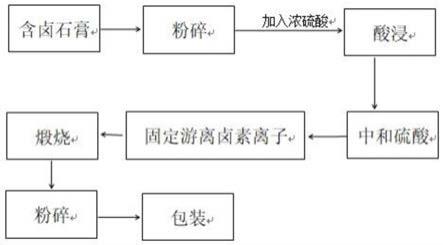

23.图1为本发明的工艺流程图。

具体实施方式

24.下面结合附图对本发明内容作进一步详细说明。

25.实施例1

26.如图1所示,一种含卤石膏脱色制备新型钙镁质胶凝材料的工艺,步骤如下:

27.s1、粉碎:含卤石膏105℃烘干,再用粉碎机,粉碎成粒度20目以下的颗粒。

28.s2、酸浸:将1000kg粉碎后的含卤石膏投入到强制搅拌机中,开动搅拌机,加入200kg硫酸,加完硫酸后搅拌20分钟,温度最高可达88℃,放料,堆放熟化4小时,物料由土黄色逐渐变为淡青色。

29.s3、中和:将上述步骤s2最后得到的物料投入到强制搅拌机中,开动搅拌,向物料中加入水400kg,混合均匀后逐渐加入143kg生石灰,反应过程产生大量热,加完生石灰后继续搅拌30分钟,放料,堆放熟化10小时。

30.s4、固定游离卤素离子:将上述步骤s3中物料投入到强制搅拌机中,开动搅拌,向

物料中加入140kg轻烧氧化镁,搅拌30分钟,放料,熟化5小时。

31.s5、煅烧:将物料投入煅烧炉中155℃煅烧至物料恒重,取出,冷却至室温。

32.s6、粉碎包装:将煅烧后的物料粉碎成120目粉末,即为成品,将所得的成品进行密封包装。

33.实施例2

34.如图1所示,一种含卤石膏脱色制备新型钙镁质胶凝材料的工艺,步骤如下:

35.s1、粉碎:含卤石膏105℃烘干,再用粉碎机,粉碎成粒度20目以下的颗粒。

36.s2、酸浸:将500kg粉碎后的含卤石膏投入到强制搅拌机中,开动搅拌机,加入100kg硫酸,加完酸后搅拌15分钟,温度最高可达84℃;堆放熟化3小时,物料由土黄色逐渐变为淡青色。

37.s3、中和:将上述步骤s2中物料投入到强制搅拌机中,开动搅拌,向物料中加入水170kg,混合均匀后逐渐加入111kg白云石,反应过程产生大量热与二氧化碳,加完白云石后继续搅拌30分钟,放料,堆放熟化8小时。

38.s4、固定游离卤素离子:将上述步骤s3中物料投入到强制搅拌机中,开动搅拌,向物料中加入125kg轻烧氧化镁,搅拌30分钟,混合均匀,放料,熟化4小时。

39.s5、煅烧:将物料投入煅烧炉中150℃煅烧至物料恒重,取出,冷却至室温。

40.s6、粉碎包装:将煅烧后的物料粉碎成120目粉末,即为成品,将所得的成品进行密封包装。

41.实施例3

42.如图1所示,一种含卤石膏脱色制备新型钙镁质胶凝材料的工艺,步骤如下:

43.s1、粉碎:含卤石膏105℃烘干,再用粉碎机,粉碎成粒度20目以下的颗粒。

44.s2、酸浸:将500kg粉碎后的含卤石膏投入到强制搅拌机中,开动搅拌机,加入100kg硫酸,加完酸后搅拌15分钟,混合均匀,温度最高可达83℃。放料,堆放熟化3小时,物料由土黄色逐渐变为淡青色。

45.s3、中和:将上述步骤s2中物料投入到强制搅拌机中,开动搅拌,向物料中加入水200kg,混合均匀后逐渐加入71kg生石灰,反应过程产生大量热,加完生石灰后继续搅拌30分钟,放料,堆放熟化6小时。

46.s4、固定游离卤素离子:将上述步骤s3中物料投入到强制搅拌机中,开动搅拌,向物料中加入125kg轻烧氧化镁,搅拌30分钟,放料,熟化4小时。

47.s5、煅烧:将物料投入煅烧炉中150℃煅烧至物料恒重,取出,冷却至室温。

48.s6、粉碎包装:将煅烧后的物料粉碎成120目粉末,即为成品,将所得的成品进行密封包装。

49.以上三个实施例中所用的含卤石膏中总氧化钙含量为28.67%;所用生石灰中氧化钙含量为79.39%;所用轻烧氧化镁中氧化镁含量为91.72%;所用白云石中总氧化钙含量为30.31%,总氧化镁含量为15.24%。

50.各实施例所制备的材料性能检测如下。

[0051][0052]

由上述表格中数据可知,利用本发明方案中工艺生产得到的含钙镁新型建材,可与传统石膏胶凝材料媲美,一些性能优于传统的石膏胶凝建材,本发明工艺充分利用中和酸产生的热量,节能高效,不产生废水、废酸,工艺简单,过程易控制,主要原料含卤石膏价格低廉、易得,生产成本较低。

[0053]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1