一种套管成型工艺的制作方法

1.本发明涉及套管成型技术领域,具体地,涉及一种套管成型工艺。

背景技术:

2.在铝合金铸棒成型结晶器上,配套有套管,一般套管加工成型采用耐火浇注料浇注成型、压力机压制或纤维140材料浆料吸虑成型后机械加工。但在铝合金铸棒过程中,采用上述成型的套管材料易开裂或被铝液侵蚀后损坏,导致铝合金铸棒成型效果差,而且上述套管使用寿命较短、抗折强度和抗热冲击性差。

技术实现要素:

3.针对现有技术存在的上述缺陷,本发明提供了一种套管成型工艺,包括如下步骤:

4.步骤一,模具预处理,选取硬质泡沫切割成与套管相匹配的芯模,然后在芯模表面粘贴硅酸铝纤维纸;

5.步骤二,裁剪网格布,网格布为高硅氧纤维网格布,将网格布根据芯模尺寸及形状分别裁剪成多个网格布一、网格布二及网格布三;

6.步骤三,配置140材料,所述140材料为不沾铝材料,其原料包括熔融石英粉、硅微粉、纯铝酸钙水泥、硫酸钡细粉、羧甲基纤维素及硅溶胶,称取熔融石英粉、硅微粉、纯铝酸钙水泥、硫酸钡细粉、羧甲基纤维素,混合搅拌均匀,然后加入硅溶胶,搅拌成泥浆状形成140材料浆料;

7.步骤四,网格布绕卷,将步骤二中裁剪好的网格布按第一层铺设网格布二,第二层铺设网格布一及网格布三,第三层至第n层均铺设网格布二,最后一层铺设网格布一及网格布三的顺序层层缠绕到芯模上,各层网格布在缠绕时利用步骤三中的140材料浆料进行涂抹粘贴;

8.步骤五,固化,将完成步骤四的芯模常温固化后,挖去芯模即可得毛坯;

9.步骤六,车工,对步骤五中的毛坯进行车加工形成精坯;

10.步骤七,烧结,将步骤六中的精坯装入加热炉进行烧结,出炉后自然冷却;

11.步骤八、喷涂涂层,对烧结后的物料的内表面喷涂nb涂料,自然干燥后既得成品。

12.优选的,步骤一中的硅酸铝纤维纸的厚度为1

‑

3mm。

13.优选的,步骤一中的套管包括圆管及环形外沿一,所述环形外沿一的内径与圆管的外径相同,环形外沿一固定在圆管的一端,所述芯模包括圆柱及环形外沿二,所述圆柱的直径与圆管的内径相匹配,环形外沿二的内径与圆柱的直径相同,环形外沿二固定在圆柱的一端。

14.优选的,步骤二中网格布一为环形,网格布二的一端为矩形,另一端为与矩形相连的扇形,网格布三为矩形网格布。

15.优选的,步骤四中铺设网格布二时,网格布二的扇形部分铺设在芯模的环形外沿二的表面,网格布二的矩形部分则铺设在芯模的圆柱上,多个网格布二将芯模铺满;铺设网

格布一及网格布三时,网格布一铺设在芯模的环形外沿二靠近圆柱的一侧的表面,网格布三绕芯模的圆柱缠绕一周;第三层至第n层均为网格布二,n的范围为4

‑

6。铺设时,网格布一与多个网格布二的扇形部分重叠,网格布三与网格布二的矩形部分重叠,配合铺设顺序的设计可使网格布二对网格布一及网格布三起到更好的承托作用,配合140材料浆料的粘贴使用,使成型的套管整体性更强,提高了抗折强度。

16.优选的,步骤三中熔融石英粉、硅微粉、纯铝酸钙水泥、硫酸钡细粉、羧甲基纤维素、硅溶胶的重量比为120:32:40:8:1:60。

17.优选的,步骤四中芯模缠绕网格布时采用辅助工具,所述辅助工具包括工作台及转动架,所述转动架包括左右两个支撑架,所述支撑架的下端与工作台固定连接,支撑架的顶端设有夹持件,两个支撑架的夹持件相向设置,所述夹持件包括螺纹杆、旋钮、导向管、转动杆及吸盘;所述旋钮与导向管对应设置在支撑架的两侧,旋钮与支撑架顶端的外侧转动连接,导向管固定在支撑架顶端的外侧,所述导向管内壁上设有凸块,所述螺纹杆依次穿过旋钮、支撑架后从导向管伸出,所述旋钮与螺纹杆螺纹配合,螺纹杆上设有与凸块配合的限位凹槽,所述限位凹槽与螺纹杆平行,凸块的一端位于限位凹槽内,所述螺纹杆伸出导向管后连接有转动杆,两个转动杆相向的一端固定连接有吸盘,其中一个转动杆连接有马达,所述马达与对应的螺纹杆固定连接,另一个转动杆通过轴承与对应的螺纹杆转动连接。该处设置可通过夹持件将芯模的两端夹持住,并使芯模可绕芯模的中心轴转动,便于网格布铺设及140材料浆料的粘贴的同时使得140材料浆料在芯模上分布的更加均匀,掉落的140材料浆料落在回收箱内,可重复使用,避免了浪费和污染。

18.优选的,所述步骤七中烧结气氛为氧化气氛。

19.本发明还包括能够使一种套管成型工艺正常使用的其它组件,如加热炉的控制组件等均为本领域的常规技术手段。另外,本发明中未加限定的装置或组件均采用本领域中的常规技术手段,均为本领域常规设备。

20.本发明的工作原理是,芯模表面粘贴纤维纸,提高了成型及脱模的效率,通过网格布裁剪形状设计与铺设顺序相互配合,采用高硅氧纤维网格布缠绕铺设方式,进行多层铺设缠绕铺设,提高了套管的整体强度,且各层网格布层间采用不沾铝材料粘接,经过固化后,进行机械加工保证尺寸精确,然后热处理烧结后表面再喷涂不沾铝涂料(nb涂料),整个过程环环相扣,本发明中材料与工艺互相配合,使用制造出的套管具有较高的抗折强度和抗热冲击性,在铝合金铸棒过程中不开裂,高硅氧纤维网格布与不沾铝材料的相互配合从而保证不套管在使用过程中不会被铝液侵蚀,且具有很高的使用寿命。

21.本发明的有益效果,成型工艺合理且操作简单,便于生产;生产出的套管具有较高的抗折强度和抗热冲击性,在铝合金铸棒过程中不开裂,且套管的网格布层间充填不沾铝材料从而保证不被铝液侵蚀,具有很高的使用寿命。

附图说明

22.下面结合附图和实施例对本发明进一步说明。

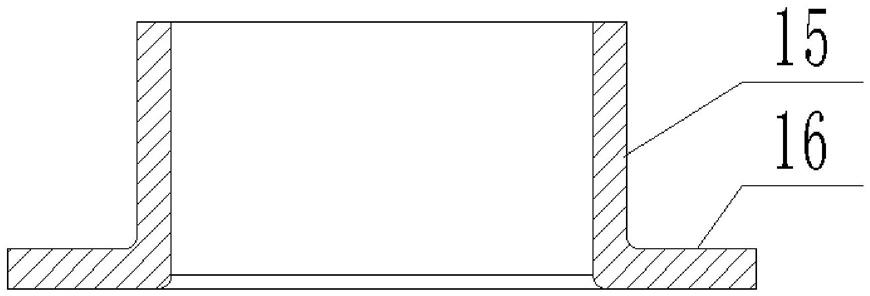

23.图1是本发明套管的结构示意图;

24.图2是本发明芯模的结构示意图;

25.图3是本发明中网格布一的结构示意图;

26.图4是本发明中网格布二的结构示意图;

27.图5是本发明中网格布三的结构示意图;

28.图6是本发明中辅助工具的结构示意图。

29.图中:1.圆柱,2.网格布,3.工作台,4.支撑架,5.螺纹杆,6.旋钮,7. 导向管,8.转动杆,9.吸盘,10.马达,11.回收箱,12、网格布一,13、网格布二,14、网格布三,15、圆管,16、环形外沿一,17、环形外沿二。

具体实施方式

30.下面结合本发明实施例中的附图以及具体实施例对本发明进行清楚地描述,在此处的描述仅仅用来解释本发明,但并不作为对本发明的限定。基于本发明中的实施例,本领域技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

31.实施例

32.如图1

‑

6所示的一种套管成型工艺,包括如下步骤:

33.步骤一,模具预处理,选取硬质泡沫切割成与套管相匹配的芯模后,粘贴厚度为2mm的硅酸铝纤维纸;所述套管包括圆管15及环形外沿一16,所述环形外沿一16的内径与圆管15的外径相同,环形外沿一16固定在圆管15的一端,所述芯模包括圆柱1及环形外沿二17,所述圆柱1的直径与圆管15的内径相匹配,环形外沿二17的内径与圆柱1的直径相同,环形外沿二17固定在圆柱1的一端;

34.步骤二,裁剪网格布2,网格布2为高硅氧纤维网格布,将网格布2根据芯模尺寸及形状分别裁剪成多个网格布一12、网格布二13及网格布三14,所述网格布一12为环形,所述网格布二13的一端为矩形,另一端为与矩形相连的扇形,所述网格布三14为矩形网格布;

35.步骤三,配置140材料,所述140材料为不沾铝材料,其原料包括熔融石英粉、硅微粉、纯铝酸钙水泥、硫酸钡细粉、羧甲基纤维素及硅溶胶,称取纯度为95%的熔融石英粉、纯度为90%的硅微粉、纯铝酸钙水泥、硫酸钡细粉、羧甲基纤维素,混合搅拌均匀,然后加入s

‑

30硅溶胶,搅拌成泥浆状形成140 材料浆料;

36.步骤四,网格布2绕卷,将芯模放置到辅助工具上,转动模芯1,将步骤二中裁剪好的网格布按第一层铺设多个网格布二,使网格布二将芯模铺满,第二层铺设网格布一及网格布三,第三层至第五层均铺设网格布二,最后一层铺设网格布一及网格布三的顺序层层缠绕到芯模上,使网格布2与140材料浆料在芯模上形成的尺寸超过套管设计尺寸的1mm。铺设时,网格布二13的扇形部分铺设在芯模的环形外沿二17靠近圆柱1的一侧的表面,网格布二13的矩形部分则铺设在芯模的圆柱1上,直至多个网格布二将芯模铺满;网格布一12 铺设在芯模的环形外沿二靠近圆柱1的一侧的表面,网格布三14绕芯模的圆柱 1缠绕一周;各层网格布在缠绕时利用步骤三中的140材料浆料进行涂抹粘贴,并用圆形木棒滚压网格布2使其均匀铺设,且可压碎140材料浆料中的气泡,避免140材料浆料中存在气泡影响成品的质量,铺设过程中若网格布有重叠,裁剪掉多余的尺寸,未铺满网格布的部分则采用140材料浆料抹平后再缠绕铺设下一层;铺设时,网格布一12与网格布二13的扇形部分重叠,网格布三14 与网格布二13的矩形部分重叠,配合铺设顺序的设计可使网格布二13对网格布一12及网格布三14起到更好的承托作用,配合140材料浆料的粘贴使用,使成型的套管整体性

更强,提高了抗折强度。

37.步骤五,固化,将完成步骤四的芯模常温固化一天,挖去芯模即可得毛坯;

38.步骤六,车工,对步骤五中的毛坯进行车加工形成精坯,精度误差控制在

±

0.5mm;

39.步骤七,烧结,将步骤六中的精坯装入加热炉进行烧结,烧结气氛为氧化气氛,加热炉加热10小时后从常温升高至400摄氏度,400摄氏度状态下保温 5小时,然后自然降温至200摄氏度即可出炉,出炉后进行自然冷却;

40.步骤八、喷涂涂层,对烧结后的物料的内表面喷涂nb涂料,自然干燥2 小时后既得成品。

41.步骤三中熔融石英粉、硅微粉、纯铝酸钙水泥、硫酸钡细粉、羧甲基纤维素、s

‑

30硅溶胶的重量比为120:32:40:8:1:60。

42.步骤三中的熔融石英粉为140目,硫酸钡细粉为6000目。

43.步骤四中芯模缠绕网格布时采用辅助工具,所述辅助工具包括工作台3及转动架,所述转动架包括左右两个支撑架4,所述支撑架4的下端与工作台3 固定连接,支撑架4的顶端设有夹持件,两个支撑架4的夹持件相向设置,所述夹持件包括螺纹杆5、旋钮6、导向管7、转动杆8及吸盘9;所述旋钮6与导向管7对应设置在支撑架4的两侧,旋钮6与支撑架4顶端的外侧转动连接,导向管7固定在支撑架4顶端的外侧,所述导向管7内壁上设有凸块,所述螺纹杆5依次穿过旋钮6、支撑架4后从导向管7伸出,所述旋钮6与螺纹杆5 螺纹配合,螺纹杆5上设有与凸块配合的限位凹槽,所述限位凹槽与螺纹杆5 平行,凸块的一端位于限位凹槽内,所述螺纹杆5伸出导向管7后连接有转动杆8,两个转动杆8相向的一端固定连接有吸盘9,所述吸盘9为橡胶吸盘,其中一个转动杆8连接有马达10,所述马达10与对应的螺纹杆5固定连接,另一个转动杆8通过轴承与对应的螺纹杆5转动连接。所述工作台3上设有开口向上的回收箱11,转动旋钮6即可使对应的螺纹杆5沿导向管7往复移动,该处设置可通过夹持件将芯模的两端夹持住,并使芯模可绕芯模的中心轴转动,便于网格布2铺设及140材料浆料的粘贴的同时使得140材料浆料在芯模上分布的更加均匀,掉落的140材料浆料落在回收箱11内,可重复使用,避免了浪费和污染。

44.芯模表面粘贴纤维纸,提高了成型及脱模的效率,通过网格布裁剪形状设计与铺设顺序相互配合,采用高硅氧纤维网格布缠绕铺设方式,进行多层铺设缠绕铺设,提高了套管的整体强度,且各层网格布层间采用不沾铝材料粘接,经过固化后,进行机械加工保证尺寸精确,然后热处理烧结后表面再喷涂不沾铝涂料(nb涂料),整个过程环环相扣,本发明中材料与工艺互相配合,使用制造出的套管具有较高的抗折强度和抗热冲击性,在铝合金铸棒过程中不开裂,高硅氧纤维网格布与不沾铝材料的相互配合从而保证不套管在使用过程中不会被铝液侵蚀,且具有很高的使用寿命。

45.以上已经描述了本发明的实施例,上述说明是示例性的,并非穷尽性的,并且也不限于所披露的实施例。在不偏离所说明实施例的范围和精神的情况下,对于本技术领域的普通技术人员来说许多修改和变更都是显而易见的。凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1