一种SiOC陶瓷气凝胶材料及其制备方法

一种sioc陶瓷气凝胶材料及其制备方法

技术领域

1.本发明涉及气凝胶材料技术领域,尤其涉及一种sioc陶瓷气凝胶材料及其制备方法。

背景技术:

2.气凝胶材料是一种立体网状结构的多孔材料,具有非常低的密度、非常高的比表面积、非常好的隔热性能,在储能、吸波、生物医学、化学催化、热管理、电磁效应等领域均有广泛的应用。尤其在热管理领域,气凝胶材料被广泛认为是最佳的固体隔热物质。

3.目前研究比较广泛的主要还是二氧化硅气凝胶材料、纤维素气凝胶材料、有机高分子聚合物气凝胶材料和石墨烯气凝胶材料等。这些气凝胶材料的制备方法由溶胶凝胶过程和干燥处理工艺组成。为防止凝胶干燥过程中微孔结构产生的毛细力而导致的塌陷,通常采用超临界干燥、缓速环境干燥、冷冻干燥等干燥工艺,得到具有多孔结构的气凝胶材料。

4.前驱体陶瓷是指含硅、氢、碳、氧、氮等元素的高交联度聚合物在一定气氛和一定加热条件下裂解得到的均匀稳定的非晶陶瓷。前驱体陶瓷的烧结温度低,不需要添加烧结助剂,而且具有优异的耐高温抗氧化性能,因此在各个领域得到广泛应用。

5.sioc陶瓷可以看作是sio2网络中的氧原子部分被碳原子取代的产物。然而通常制备的sioc陶瓷是sioc和c的混合物。sioc陶瓷的力学性能优于sio2的同时,其富含的c元素在远红外加热、电磁波吸收,热管理等领域也发挥了重要作用。

6.目前,制备sioc气凝胶材料的现有技术是使溶质在液态溶剂中交联形成网络;但是,由于交联后的固态溶质需要撑起整个液态溶剂,从而导致了低固含量sioc气凝胶的发展受到限制。另外,上述现有技术的凝胶过程缓慢,常需数小时的交联与数十小时的老化,较长时间的凝胶过程也进一步限制了其推广应用。

技术实现要素:

7.有鉴于此,本发明提供一种sioc陶瓷气凝胶材料及其制备方法,主要目的在于制备一种低固含量的sioc陶瓷气凝胶材料,且制备工艺简单、制备周期短。

8.为达到上述目的,本发明主要提供如下技术方案:

9.一方面,本发明的实施例提供一种sioc陶瓷气凝胶材料的制备方法,其包括如下步骤:

10.步骤1):将含多个巯基的含si有机物、含多个乙烯基的含si有机物、光引发剂、自由基清除剂进行混合,得到液态前驱体;

11.步骤2):将所述液态前驱体与有机溶剂混合,得到混合液(前驱体溶液);将所述混合液置于有机溶剂凝固点以下的环境中,使所述有机溶剂冷冻凝固,得到冷冻样;

12.步骤3):对所述冷冻样进行紫外辐照,在所述有机溶剂保持凝固的状态下,使所述冷冻样中的液态前驱体进行交联固化,得到交联固化样;

13.步骤4):对所述交联固化样进行脱有机溶剂处理,得到sioc前驱体气凝胶;

14.步骤5):对所述sioc前驱体气凝胶进行烧结处理,得到sioc陶瓷气凝胶。

15.优选的,在所述步骤1)中:所述含多个巯基的含si有机物为含多个巯基的含si低聚物或含多个巯基的含si有机单体;优选的,所述含多个巯基的含si有机物选用(巯基)甲基硅氧烷

‑

二甲基硅氧烷共聚物、3

‑

巯丙基三甲氧基硅烷、(巯基丙基)甲基硅氧烷均聚物中的一种或几种;优选的,所述含多个巯基的含si物的分子量为100

‑

40000。

16.优选的,在所述步骤1)中:所述含多个乙烯基的含si有机物为含多个乙烯基的含si低聚物或含多个乙烯基的含si有机单体;优选的,所述含多个乙烯基的含si有机物选用二甲基硅氧烷和二苯基硅氧烷的嵌段共聚物、乙烯基聚二甲基硅氧烷、乙烯基封端的聚苯基硅氧烷、乙烯基甲氧基硅氧烷均聚物、甲基

‑

乙烯基(硅氧烷与聚硅氧烷)中的一种或几种;优选的,所述含多个乙烯基的含si有机物的分子量为100

‑

40000。

17.优选的,在所述液体前驱体中,所述含多个巯基的含si有机物的含量和所述含多个乙烯基的含si有机物的含量满足:巯基与乙烯基的摩尔比为1:0.3

‑

3。

18.优选的,所述光引发剂为2

‑

羟基

‑2‑

甲基

‑1‑

苯基丙酮、1

‑

羟基环己基苯基甲酮、2

‑

甲基

‑2‑

(4

‑

吗啉基)

‑1‑

[4

‑

(甲硫基)苯基]

‑1‑

丙酮、苯基双(2,4,6

‑

三甲基苯甲酰基)氧化膦中的一种或几种。

[0019]

优选的,在所述所述液态前驱体中,所述光引发剂的质量分数为0.05

‑

1%。

[0020]

优选的,所述自由基清除剂为2,6

‑

二叔丁基对甲基苯酚、癸二酸双(1,2,2,6,6

‑

五甲基哌啶醇)酯、二甲苯基二丁基苯并呋喃酮、2,2,6,6

‑

四甲基哌啶氮氧化物的一种或几种。

[0021]

优选的,在所述液态前驱体中,所述自由基清除剂的质量分数为0

‑

1%。

[0022]

优选的,所述有机溶剂为正辛醇、正戊醇、环己烷、叔丁醇、环己醇、苯中的一种或几种。

[0023]

优选的,所述有机溶剂与液态前驱体的体积比为1:9

‑

99。

[0024]

优选的,在所述步骤3)中:所述交联固化的时间为1

‑

20min;优选的,紫外光波段为365

‑

405nm,辐照强度为0.3

‑

1w/m2。

[0025]

优选的,在所述步骤4)中:采用冷冻干燥、常压常温干燥、常压加热干燥、真空常温干燥、真空加热干燥中的一种方式对所述交联固化样进行脱有机溶剂处理。

[0026]

优选的,在所述步骤5)中,所述烧结处理的步骤包括:在保护气氛下,将所述sioc前驱体气凝胶升温至700

‑

1200℃,保温1

‑

3h后降温;优选的,升温速率为0.5

‑

1℃/min;优选的,降温速率为0.5

‑

1℃/min。

[0027]

另一方面,本发明实施例提供一种sioc陶瓷气凝胶材料,其中,所述sioc陶瓷气凝胶材料的固含量为1

‑

5%、密度为0.06

‑

0.3g/cm3;优选的,所述sioc陶瓷气凝胶材料是由上述任一项所述的sioc陶瓷气凝胶材料的制备方法制备而成。

[0028]

与现有技术相比,本发明提供一种sioc陶瓷气凝胶材料及其制备方法至少具有以下有益效果:

[0029]

1、与现有技术的“正硅酸乙酯在特定配合值下的缓慢脱水缩合并交联的方式”相比,本发明提出的紫外光引发的方式可以瞬间激发大量的自由基,大大缩短了交联固化时间,提高了sioc陶瓷气凝胶材料的制备效率。

[0030]

2、本发明采用的先冷冻铸造,后交联的制备方式,使得sioc陶瓷气凝胶材料的制备方法由现有技术的“固体骨架支撑溶剂(湿凝胶)”,改进成“固体骨架与凝固态有机溶剂相互支撑”,从而实现了降低所制备的sioc陶瓷气凝胶材料的固含量下限、大大降低sioc陶瓷气凝胶材料的制备难度、更适宜工业化生产的目的。

[0031]

3、本发明通过先配制液态前驱体,再将液体前驱体与有机溶剂混合,采用光引发交联制备sioc陶瓷气凝胶的方式,改变了现有技术的“调节ph值,分别添加组分,缓慢水解交联”的复杂形式,其组分在不经紫外辐照度的环境可长期储存,为大规模生产sioc气凝胶材料提供了可能性。

[0032]

4、本发明采用的液态前驱体与有机溶剂混合的溶液,其具有高流动性、低粘度和光引发下迅速交联的特点,可模具成型sioc气凝胶材料,能制备具有复杂形状的sioc气凝胶材料。

[0033]

综上,本发明提供一种sioc陶瓷气凝胶材料及其制备方法,解决了现有技术存在的“制备高孔隙率的气凝胶湿凝胶难以成型、制备复杂、整体制备周期长、难以规模化生产”的技术问题。本发明具有成型性好、制备简单、制备周期短、孔隙率高、密度低、规模化生产的可行性等优点。本发明提供一种sioc陶瓷气凝胶材料的制备方法的工艺简单、制备效率高、周期短、更适宜工业生产、能成型出较现有技术更低固含量的sioc陶瓷气凝胶材料。

附图说明

[0034]

为了更清楚地说明本发明的实施方式或现有技术中的技术方案,下面将对实施方式或现有技术描述中所需要使用的附图作简单的介绍。下面描述中的附图仅仅是示例性的,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图引申获得其他的实施附图。

[0035]

本说明书所绘制的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供熟悉此技术的人士了解与阅读,并非用以限定本发明可实施的限定条件,故不具技术上的实际意义,任何结构的修饰、比例关系的改变或大小的调整,在不影响本发明所能产生的功效及所能达成的目的下,均应落在本发明所揭示的技术内容得以涵盖的范围内。

[0036]

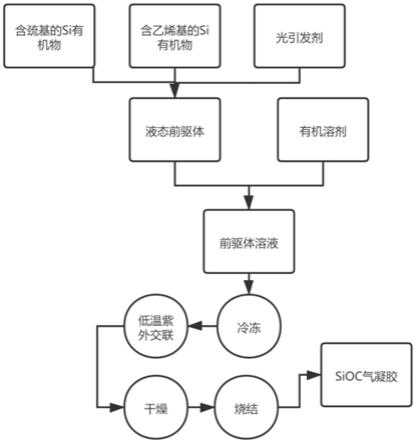

图1是本发明提出的一种sioc气凝胶材料的制备流程图;

[0037]

图2是实施例1制备的sioc气凝胶材料的微观形貌及元素组成图;

[0038]

图3是实施例4制备的sioc气凝胶材料的微观形貌图;

[0039]

图4是不同固含量的sioc气凝胶材料的实物图;

[0040]

图5是实施例5制备的sioc气凝胶材料的微观形貌与元素组成图;

[0041]

图6是实施例6的sioc气凝胶材料的宏观形貌图;

[0042]

图7是实施例6的sioc气凝胶材料的微观形貌图。

具体实施方式

[0043]

以下由特定的具体实施例说明本发明的实施方式,熟悉此技术的人士可由本说明书所揭露的内容轻易地了解本发明的其他优点及功效。所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通的技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0044]

一方面,本发明实施例提供一种sioc气凝胶材料的制备方法,如图1所示,具体包括如下步骤:

[0045]

步骤1):将含多个巯基的含si有机物、含多个乙烯基的含si有机物、光引发剂、自由基清除剂进行混合(超声均匀混合),得到液态前驱体。

[0046]

在此,含多个巯基的含si有机物指的是:含多个巯基的含si有机单体或含多个巯基的含si低聚物。

[0047]

含多个乙烯基的含si有机物指的是:含多个乙烯基的含si有机单体或含多个乙烯基的含si低聚物。

[0048]

所述含多个巯基的含si有机物选用(巯基)甲基硅氧烷

‑

二甲基硅氧烷共聚物、3

‑

巯丙基三甲氧基硅烷、(巯基丙基)甲基硅氧烷均聚物中的一种或几种;优选的,所述含多个巯基的含si物的分子量为100

‑

40000。

[0049]

所述含多个乙烯基的含si有机物选用二甲基硅氧烷和二苯基硅氧烷的嵌段共聚物、乙烯基聚二甲基硅氧烷、乙烯基封端的聚苯基硅氧烷、乙烯基甲氧基硅氧烷均聚物、甲基

‑

乙烯基(硅氧烷与聚硅氧烷)中的一种或几种;优选的,所述含多个乙烯基的含si有机物的分子量为100

‑

40000。

[0050]

其中,在液体前驱体中:将含多个巯基的含si有机物与含多个乙烯基的含si有机物按照巯基与乙烯基官能度1:0.3

‑

3配比。光引发剂的质量为液体前驱体质量的0.05

‑

1%,自由基清除剂的质量为液体前驱体质量的0

‑

1%。

[0051]

步骤2):将液态前驱体与有机溶剂按照体积比为1:9

‑

99的比例均匀超声混合,得到混合液(即,前驱体溶液);然后将混合液置于有机溶剂凝固点以下的环境中,使混合液中的有机溶剂完全冷冻凝固,得到冷冻样。

[0052]

步骤3):对冷冻样进行波长365nm

‑

405nm,交联时间为1min

‑

20min的紫外辐照,在保持有机溶剂凝固的状态下,使液态前驱体完全交联固化,得到交联固化样。

[0053]

步骤4):在不破坏微观形貌的同时,对交联固化样进行脱去有机溶剂处理,得到sioc前驱体气凝胶。

[0054]

具体地,采用冷冻干燥、常压常温干燥、常压加热干燥、真空常温干燥、真空加热干燥中的一种方式对所述交联固化样进行脱有机溶剂处理。

[0055]

在此需要说明的是:交联固化方式一般根据溶剂属性与气凝胶的接触角确定,不同的溶剂需要不同的方式。

[0056]

步骤5):在惰性气氛保护下,对步骤4)的sioc前驱体气凝胶进行烧结处理,得到sioc陶瓷气凝胶材料。其中,在保护气氛下(优选在惰性气氛的保护下),以0.5

‑

1℃/min的速率将所述sioc前驱体气凝胶升温至700

‑

1200℃,保温时间为1

‑

3h后,以0.5

‑

1℃/min的速率降温。

[0057]

另一方面,本发明实施例提供一种sioc陶瓷气凝胶材料,其中,所述sioc陶瓷气凝胶材料的固含量为1

‑

5%、密度为0.06

‑

0.3g/cm3;sioc陶瓷气凝胶材料的孔隙包括微米级的孔隙,在微米级的孔壁的壁上排布有纳米级的孔。

[0058]

下面通过具体实施例对本发明进行详细说明如下:

[0059]

实施例1

[0060]

本实施例制备一种sioc气凝胶材料,主要包括如下步骤:

[0061]

步骤1):将20重量份的(巯基)甲基硅氧烷

‑

二甲基硅氧烷共聚物、0.2重量份的2,6

‑

二叔丁基对甲基苯酚混合均匀后,再向其中加入20重量份的甲基

‑

乙烯基(硅氧烷与聚硅氧烷),搅拌均匀,然后再加入0.1重量份的苯基双(2,4,6

‑

三甲基苯甲酰基)氧化膦,搅拌均匀,得到液态前驱体。

[0062]

在此需要说明的是:本实施例及下述实施例的每一重量份为0.1g。

[0063]

另外,液态前驱体中:巯基和乙烯基的摩尔比约为1:1。

[0064]

步骤2):取5体积份的液态前驱体与95体积份的有机溶剂环己烷进行超声充分混匀,得到混合液。将盛有混合液的容器放入

‑

20℃的冰箱中至环己烷完全凝固,得到冷冻样。

[0065]

在此需要说明的是:本实施例及下述实施例的每一体积份为1ml。

[0066]

步骤3):在环己烷保持凝固的状态下,对冷冻样进行紫外辐照,直至冷冻样中的液体前驱体完全交联固化(其中,交联固化的时间为3分钟),得到交联固化样。其中,紫外光波段为395nm,辐照强度为0.68w/m2。

[0067]

步骤4):在

‑

50℃的温度下对交联固化样进行冷冻干燥24h,得到sioc前驱体气凝胶。

[0068]

步骤5):对sioc前驱体气凝胶进行烧结处理,得到sioc气凝胶材料。其中,烧结处理的步骤,包括:以1℃/min的速率升温至1000℃,在1000℃下保温1h后,随炉冷却。

[0069]

对本实施例制备的sioc气凝胶材料进行检测、测试。其中,本实施例制备的sioc气凝胶材料的密度、固含量的相关数据参见表1所示。本实施例制备的sioc气凝胶材料的实物参见图4所示,从图4可以看出:气凝胶成型良好,无明显碎屑掉落。其微观形貌及元素组成如图2所示。在电子扫描显微镜下可以观察到,网状结构上有着细小均匀的纳米尺度的微孔。

[0070]

实施例2

[0071]

本实施例制备一种sioc气凝胶材料,主要包括如下步骤:

[0072]

步骤1):将10重量份的(巯基)甲基硅氧烷

‑

二甲基硅氧烷共聚物、0.2重量份的2,6

‑

二叔丁基对甲基苯酚混合均匀后,再向其中加入15重量份的甲基

‑

乙烯基(硅氧烷与聚硅氧烷),搅拌均匀,然后再加入0.12重量份的苯基双(2,4,6

‑

三甲基苯甲酰基)氧化膦,搅拌均匀,得到液态前驱体。

[0073]

另外,液态前驱体中:巯基和乙烯基的摩尔比约为2:3。

[0074]

步骤2):取3体积份的液态前驱体与97体积份的有机溶剂环己烷进行超声充分混匀,得到混合液。将盛有混合液的容器放入

‑

20℃的冰箱中直至环己烷完全凝固,得到冷冻样。

[0075]

步骤3):在冷冻样中的环己烷保持凝固的状态下,对冷冻样进行紫外辐照,直至冷冻样中的液体前驱体完全交联固化(其中,交联固化的时间为5分钟),得到交联固化样。其中,紫外光波段为395nm,辐照强度为0.68w/m2。

[0076]

步骤4):在

‑

50℃的温度下对交联固化样进行冷冻干燥24h,得到sioc前驱体气凝胶。

[0077]

步骤5):对sioc前驱体气凝胶进行烧结处理,得到sioc气凝胶材料。其中,烧结处理的步骤,包括:以1℃/min的速率升温至1000℃,在1000℃下保温1h后,随炉冷却。

[0078]

对本实施例制备的sioc气凝胶材料进行检测、测试。其中,本实施例制备的sioc气

凝胶材料的密度、固含量参见表1所示。本实施例制备的sioc气凝胶材料的实物参见图4所示,可以看出:气凝胶成型良好,无明显碎屑掉落。

[0079]

实施例3

[0080]

本实施例制备一种sioc气凝胶材料,主要包括如下步骤:

[0081]

步骤1):将15重量份的(巯基)甲基硅氧烷

‑

二甲基硅氧烷共聚物、0.2重量份的2,6

‑

二叔丁基对甲基苯酚混合均匀后,再向其中加入15重量份的甲基

‑

乙烯基(硅氧烷与聚硅氧烷),搅拌均匀,然后再加入0.15重量份的苯基双(2,4,6

‑

三甲基苯甲酰基)氧化膦,搅拌均匀,得到液态前驱体。

[0082]

另外,液态前驱体中:巯基和乙烯基的摩尔比约为1:1。

[0083]

步骤2):取2体积份的液态前驱体与98体积份的环己烷进行超声充分混匀,得到混合液。将盛有混合液的容器放入

‑

20℃冰箱至环己烷完全凝固,得到冷冻样。

[0084]

步骤3):在冷冻样中的环己烷保持凝固的状态下,对冷冻样进行紫外辐照,直至冷冻样中的液体前驱体完全交联固化(其中,交联固化的时间为5分钟),得到交联固化样。其中,紫外光波段为395nm,辐照强度为0.68w/m2。

[0085]

步骤4):在

‑

50℃的温度下下对交联固化样进行冷冻干燥24h,得到sioc前驱体气凝胶。

[0086]

步骤5):对sioc前驱体气凝胶进行烧结处理,得到sioc气凝胶材料。其中,烧结处理的步骤,包括:以1℃/min的速率升温至1000℃,在1000℃下保温1h后,随炉冷却。

[0087]

对本实施例制备的sioc气凝胶材料进行检测、测试。其中,本实施例制备的sioc气凝胶材料的密度、固含量参见表1所示。本实施例制备的sioc气凝胶材料的实物参见图4所示,从图4可以看出气凝胶成型良好,无明显碎屑掉落。

[0088]

实施例4

[0089]

本实施例制备一种sioc气凝胶材料,主要包括如下步骤:

[0090]

步骤1):将15重量份的(巯基)甲基硅氧烷

‑

二甲基硅氧烷共聚物、0.2重量份的2,6

‑

二叔丁基对甲基苯酚混合均匀后,再向其中加入15重量份的甲基

‑

乙烯基(硅氧烷与聚硅氧烷),搅拌均匀,然后再加入0.12重量份的苯基双(2,4,6

‑

三甲基苯甲酰基)氧化膦,搅拌均匀,得到液态前驱体。

[0091]

另外,液态前驱体中:巯基和乙烯基的摩尔比约为1:1。

[0092]

步骤2):取3体积份的液态前驱体与97体积份的环己烷进行超声充分混匀,得到混合液。将盛有混合液的容器放入

‑

196℃的液氮中至环己烷完全凝固,得到冷冻样。

[0093]

步骤3):在冷冻样中的环己烷保持凝固的状态下,对冷冻样进行紫外辐照,直至冷冻样中的液体前驱体完全交联固化(交联固化的时间为15分钟),得到交联固化样。其中,紫外光波段为405nm,辐照强度为0.68w/m2。

[0094]

步骤4):在

‑

50℃的温度下下对交联固化样进行冷冻干燥24h,得到sioc前驱体气凝胶。

[0095]

步骤5):对sioc前驱体气凝胶进行烧结处理,得到sioc气凝胶材料。其中,烧结处理的步骤,包括:以1℃/min的速率升温至1000℃,在1000℃下保温1h后,随炉冷却。

[0096]

对本实施例制备的sioc气凝胶材料进行检测、测试,其中,本实施例制备的sioc气凝胶材料的密度、固含量参见表1所示。本实施例制备的sioc气凝胶材料的微观结构参见图

3所示;从图3可以看出,本实施例制备的气凝胶在电子显微镜下可以观察到均匀细小的多孔结构。

[0097]

实施例5

[0098]

本实施例制备一种sioc气凝胶材料,主要包括如下步骤:

[0099]

步骤1):依次加入20重量份的(巯基)甲基硅氧烷

‑

二甲基硅氧烷共聚物,0.2重量份的2

‑

6二叔丁基对甲基苯酚,20重量份的甲基

‑

乙烯基(硅氧烷与聚硅氧烷),0.1重量份的819光引发剂(苯基双(2,4,6

‑

三甲基苯甲酰基)氧化膦),得到液体前驱体。

[0100]

另外,液态前驱体中:巯基和乙烯基的摩尔比约为1:1。

[0101]

步骤2):取5体积份的液态前驱体与95体积份的有机溶剂环己烷进行超声充分混匀,得到混合液,放入特定形状模具中。将盛有混合液的容器置于以液氮为冷源的

‑

100℃的定向冷台上至至环己烷完全凝固,得到冷冻样。

[0102]

步骤3):在冷冻样中的环己烷保持凝固的状态下,对冷冻样进行紫外辐照,直至冷冻样中的液体前驱体完全交联固化(其中,交联固化的时间为15分钟),得到交联固化样。其中,紫外光波段为405nm,辐照强度为0.68w/m2。

[0103]

步骤4):在

‑

50℃的温度下下对交联固化样进行冷冻干燥24h,得到sioc前驱体气凝胶。

[0104]

步骤5):对sioc前驱体气凝胶进行烧结处理,得到sioc气凝胶材料。其中,烧结处理,包括:以1℃/min的速率升温至1000℃,在1000℃下保温1h后,随炉冷却。

[0105]

对本实施例制备的sioc气凝胶材料进行检测、测试。其中,本实施例制备的sioc气凝胶材料的密度、固含量参见表1所示。本实施例制备的sioc气凝胶材料的微观形貌及元素组成参见图5所示。

[0106]

实施例6

[0107]

本实施例制备一种sioc气凝胶材料,主要包括如下步骤:

[0108]

步骤1):依次加入25重量份的(巯基)甲基硅氧烷

‑

二甲基硅氧烷共聚物,0.1重量份的2

‑

6二叔丁基对甲基苯酚,20重量份的甲基

‑

乙烯基(硅氧烷与聚硅氧烷),0.15重量份的819光引发剂,得到液体前驱体。

[0109]

另外,液态前驱体中:巯基和乙烯基的摩尔比约为5:4。

[0110]

步骤2):取3体积份的液态前驱体与97体积份的有机溶剂环己烷进行超声充分混匀,得到混合液,放入特定形状模具中。将盛有混合液的容器置于以液氮为冷源的

‑

100℃的定向冷台上至至环己烷完全凝固,得到冷冻样。

[0111]

步骤3):对冷冻样进行紫外辐照,直至冷冻样中的液体前驱体完全交联固化(其中,交联固化的时间为10分钟),得到交联固化样。其中,紫外光波段为405nm,辐照强度为0.68w/m2。

[0112]

步骤4):在

‑

50℃的温度下下对交联固化样进行冷冻干燥24h,得到sioc前驱体气凝胶。

[0113]

步骤5):对sioc前驱体气凝胶进行烧结处理,得到sioc气凝胶材料。其中,烧结处理的步骤,包括:以1℃/min的速率升温至1000℃,在1000℃下保温1h后,随炉冷却。

[0114]

对本实施例制备的sioc气凝胶材料进行检测、测试,其中。本实施例制备的sioc气凝胶材料的密度、固含量参见表1所示。本实施例制备的sioc气凝胶材料的实物如图6所示,

微观形貌如图7所示。

[0115]

对比例1

[0116]

对比例1制备一种sioc气凝胶材料,主要包括如下步骤:

[0117]

步骤1):将乙烯基三乙氧基硅烷、正硅酸乙酯、水、乙醇、二甲基甲酰胺按照摩尔比1:1:8:3:1.2的比例混合。

[0118]

步骤2)通过添加hcl调节溶液ph值为2,搅拌2h。

[0119]

步骤3)向溶液中逐滴添加氨水,调节溶液ph值为6

‑

7,立即将溶胶倒入聚苯乙烯模具中在室温下进行凝胶化,凝胶时间共计12h。

[0120]

步骤4)sioc前驱体凝胶在60℃下与异丙醇进行溶剂交换(12h内两次)

[0121]

步骤5)最终所得sioc前驱体凝胶在常压60℃下缓慢干燥48小时。

[0122]

步骤6)在ar气氛(100ml/min)下进行热解,升温速率如下:从室温到1000℃,每分钟升温1至3℃,然后保持1000℃下烧结1h。得到sioc气凝胶。

[0123]

上述实施例1

‑

6、对比例1所制备的sioc气凝胶材料的密度、固含量、交联时长的数据参见表1所示。

[0124]

表1

[0125]

名称密度固含量交联时间对比例10.265g/cm37%12h实施例10.201g/cm35%3min实施例20.144g/cm33%5min实施例30.106g/cm32%5min

[0126]

注:表1中固含量为计算溶质所占溶液体积比所得。

[0127]

从表1可以看出:本发明实施例制备的sioc凝胶材料的固含量低、孔隙率高(孔隙率=1

‑

固含量)、且本发明实施例制备工艺的交联时间短。

[0128]

虽然上文中已经用一般性说明及具体实施例对本发明作了详尽的描述,但在本实用新型基础上,本领域的技术人员很容易对之作一些修改或改进。因此,在不偏离本实用新型精神的基础上所做的这些修改和改进,均属于本发明要求保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1