一种高强度石墨制品、制备方法及应用与流程

1.本发明涉及石墨制品技术领域,具体涉及一种高强度石墨制品、制备方法及应用。

背景技术:

2.在金属铸造领域中,浇注是把熔融金属土等注入模具,进行金属部件的铸造。现有的铁水浇注加工一般是先将高温处理后的铁水倒入铁水包中,再通过石墨落槽倒入浇注工位上进行浇注操作。

3.石墨落槽的结构大多为整体为弧形、截面u型的结构,其材质为石墨材质。传统制备工艺多采用碳素厂生产的石墨电极通过手工锯切、打孔、穿钢丝、5

‑

6块对接、粘合、打磨后制成,不但生产效率低,易造成环境污染,而且生产出的石墨落槽易粘铁水和使用寿命短。

4.现有石墨落槽制备工艺,如cn109279894a公开的一种石墨落槽及其制备方法,生产出的石墨落槽不但具有表面光滑、不粘铁水和使用寿命长的特性,而且生产过程对环境无污染,达到了环保节能的要求,但相较德国和印度生产出的石墨落槽在使用寿命上仍有很大的差距。因此,能进一步提高生产出的石墨落槽的使用寿命,是现阶段本技术人员亟需解决的问题。

技术实现要素:

5.本发明需要解决的技术问题是提供一种高强度石墨制品、制备方法及应用,不但对环境无污染和使用寿命长,还具有不粘贴铁水的特性,适合高强度石墨落槽的生产。

6.为解决上述技术问题,本发明所采取的技术方案如下。

7.一种高强度石墨制品,所述高强度石墨制品由湿料、粉料、纤维和高温粘结剂混合后制成;

8.所述湿料3~5份,湿料为水和酒精中的至少一种;

9.所述粉料包括以下重量份数的组分:镐英粉9~11份,人造石墨38~42份,天然石墨粉20份,碳化硅粉14~16份,耐火粘土14~16份;

10.所述纤维0.2~0.5份;

11.所述高温粘结剂20~25份。

12.优选的,所述高强度石墨制品由湿料、粉料、纤维和高温粘结剂混合后制成;

13.所述湿料3.75份,湿料为水和酒精中的至少一种;

14.所述粉料包括以下重量份数的组分:镐英粉10份,人造石墨40份,天然石墨粉20份,碳化硅粉15份,耐火粘土15份;

15.所述纤维0.3份;所述高温粘结剂22.5份。

16.优选的,镐英粉的粒度为180目;所述人造石墨包括粒度为100目的人造石墨9~11份、粒度为0~1目的人造石墨9~11份和粒度为φ5mm的人造石墨20份;所述天然石墨粉的粒度为325目;所述碳化硅粉的粒度为0~1目;所述耐火粘土的粒度为180目。

17.一种高强度石墨制品的制备方法,包括以下步骤:

18.a:按重量份数将湿料、粉料、纤维和高温粘结剂送入搅拌机中搅拌均匀成混料;

19.b:将步骤a中的混料输送至真空练泥机中生产成泥条;

20.c:将步骤b中的泥条送入液压机上设置的石墨制品模具中液压成型为高强度石墨制品毛坯;

21.d:将步骤c中的石墨制品模具中的高强度石墨制品毛坯通过石膏翻转模具进行脱模;

22.e:将步骤d中的脱模后的高强度石墨制品毛坯在石膏翻转模具上风干成高强度石墨制品半成品;

23.f:将步骤d中的高强度石墨制品半成品送入电焙烧窑中焙烧;

24.g:焙烧好的制品自然冷却后制得高强度石墨制品。

25.优选的,步骤f中所述焙烧的焙烧温度由室温20℃逐渐升温至650℃,焙烧时间为111小时,焙烧升温的过程如下:

26.s1:温度由室温20℃起以每小时升温8℃的速率线性升温至100℃后恒温4小时,共计14小时;

27.s2:温度由100℃以每小时升温5℃的速率线性升温至200℃后恒温4小时,共计24小时;

28.s3:温度由200℃以每小时升温5℃的速率线性升温至300℃后恒温4小时,共计24小时;

29.s4:温度由300℃以每小时升温10℃的速率线性升温至550℃后恒温6小时,共计31小时;

30.s5:温度由550℃以每小时升温10℃的速率线性升温至650℃后恒温8小时,共计18小时。

31.一种高强度石墨制品的应用,所述一种高强度石墨制品为高强度石墨落槽或高强度石墨坩埚。

32.由于采用了以上技术方案,本发明所取得技术进步如下。

33.本发明采用特殊配比的组分和特定的生产工艺制备的高强度石墨制品,具有表面光滑、不粘铁水、使用寿命长的特性。本发明制备高强度石墨制品的方法,实现了石墨制品的机械化批量生产需求,从而大大缩短了生产一个石墨制品的平均时间,且生产过程对环境无污染,达到了环保节能的要求。将本发明的高强度石墨制品应用于高强度石墨落槽,生产的高强度石墨落槽不但具有不粘贴铁水的特性,而且使用寿命大大延长,可与德国和印度生产的世界上最好的石墨落槽相媲美,从而减少了石墨落槽的更换频率,进而大大提高了金属铸造的生产效率。本发明的高强度石墨制品还可应用于高强度石墨坩埚等,使用范围广。

附图说明

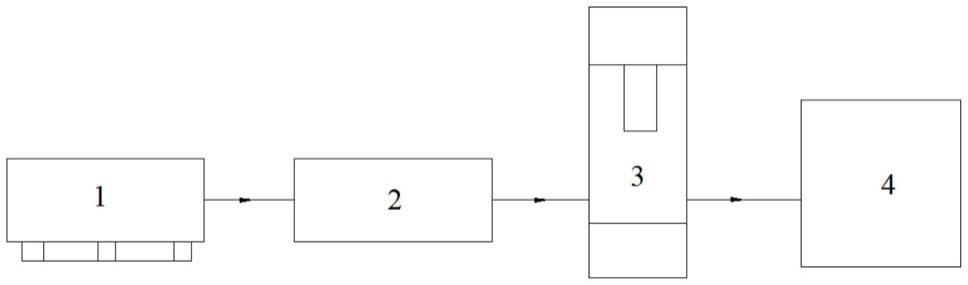

34.图1为本发明的工艺流程图;

35.图2为本发明的石墨落槽上模结构示意图;

36.图3为本发明的石墨落槽下模结构示意图;

37.图4为本发明的石墨落槽石膏翻转模具结构示意图;

38.图5为本发明的石墨落槽石膏翻转模具支架俯视图。

39.其中:1.搅拌机、2.真空练泥机、3.液压机、4.电焙烧窑、5.石墨落槽上模、6.石墨落槽下模、7.石墨落槽石膏翻转模具本体、8.石墨落槽石膏翻转模具支架。

具体实施方式

40.下面将结合附图和具体实施方式对本发明进行进一步详细说明。

41.一种高强度石墨制品,由湿料、粉料、纤维和高温粘结剂混合后制成。

42.湿料3~5份,湿料为水和酒精中的至少一种,当环境温度较高时,选用水做湿料即可;当环境温度较低时,选用酒精做湿料,利于快速风干。

43.粉料包括以下重量份数的组分:镐英粉9~11份,人造石墨38~42份,天然石墨粉20份,碳化硅粉14~16份,耐火粘土14~16份,其中,镐英粉的粒度为180目;人造石墨包括粒度为100目的人造石墨9~11份、粒度为0~1目的人造石墨9~11份和粒度为φ5mm的人造石墨20份;天然石墨粉的粒度为325目;碳化硅粉的粒度为0~1目;耐火粘土的粒度为180目。

44.纤维0.2~0.5份;高温粘结剂20~25份。

45.本发明中的人造石墨可采用碳素厂生产石墨电极过程中收集的粉尘废料以及生产过程中产生的下脚料磨制获得,以降低生产成本,做到废物利用。

46.如图1所示,上述一种高强度石墨制品的制备方法,具体包括以下步骤:

47.a:按重量份数将湿料、粉料、纤维和高温粘结剂送入搅拌机1中搅拌均匀成混料。

48.b:将步骤a中的混料输送至真空练泥机2中生产成泥条。

49.c:将步骤b中的泥条送入液压机3上设置的石墨制品模具中液压成型为高强度石墨制品毛坯。

50.d:将步骤c中的石墨制品模具中的高强度石墨制品毛坯通过石膏翻转模具进行脱模。

51.e:将步骤d中的脱模后的高强度石墨制品毛坯在石膏翻转模具上风干成高强度石墨制品半成品。

52.f:将步骤d中的高强度石墨制品半成品送入电焙烧窑4中焙烧。

53.g:焙烧好的制品自然冷却后制得高强度石墨制品。

54.上述一种高强度石墨制品的应用,可以是高强度石墨落槽、高强度石墨坩埚等。

55.下面将结合具体实施例对本发明进行进一步详细说明。

56.实施例1

57.一种高强度石墨落槽,由湿料、粉料、纤维和高温粘结剂混合后制成,其中,湿料3.75份,湿料为水和酒精中的至少一种;粉料包括以下重量份数的组分:粒度为180目的镐英粉10份,粒度为100目的人造石墨10份,粒度为0目的人造石墨10份,粒度为φ5mm的人造石墨20份,粒度为325目的天然石墨粉20份,粒度为0目的碳化硅粉15份,粒度为180目的耐火粘土15份;纤维0.3份;高温粘结剂22.5份。

58.本实施例中的一种石墨落槽采用以下步骤制备:

59.a:按重量份数将湿料、粉料、纤维和高温粘结剂送入搅拌机1中搅拌均匀成混料。

当环境温度较高时,选用水做湿料即可;当环境温度较低时,选用酒精做湿料。

60.b:将步骤a中的混料输送至真空练泥机2中生产成泥条。

61.c:将步骤b中的泥条送入液压机3上设置的石墨落槽模具中液压成型为高强度石墨落槽毛坯。如图2至图3所示,石墨落槽模具包括石墨落槽上模5和石墨落槽下模6,其中,石墨落槽上模5设置在液压机3的上下活动梁上,石墨落槽下模6设置在液压机3的工作台面上。

62.d:将步骤c中的石墨落槽模具中的高强度石墨落槽毛坯通过石墨落槽石膏翻转模具进行脱模。如图4至图5所示,石墨落槽石膏翻转模具包括石墨落槽石膏翻转模具本体7和石墨落槽石膏翻转模具本体支架8,其中,石墨落槽石膏翻转模具本体7架设在石墨落槽石膏翻转模具本体支架8上;石墨落槽石膏翻转模具本体支架8支设在地面上。石墨落槽模石膏翻转模具相当于一个倒置的石墨落槽上模5,在使用时,将石墨落槽下模6中的高强度石墨落槽毛坯翻扣在石墨落槽石膏翻转模具本体7上,完成脱模。

63.e:将步骤d中的脱模后的高强度石墨落槽毛坯在石墨落槽石膏翻转模具上风干成高强度石墨落槽半成品。风干的过程中,湿料若选用的酒精,在温度低的环境下,可加快风干的速度。

64.f:将步骤d中的高强度石墨落槽半成品送入电焙烧窑4中焙烧。焙烧过程中的焙烧温度由室温20℃逐渐升温至650℃,焙烧时间共计111小时,焙烧升温的过程如下:

65.s1:温度由室温20℃起以每小时升温8℃的速率线性升温至100℃后恒温4小时,共计14小时。

66.s2:温度由100℃以每小时升温5℃的速率线性升温至200℃后恒温4小时,共计24小时。

67.s3:温度由200℃以每小时升温5℃的速率线性升温至300℃后恒温4小时,共计24小时。

68.s4:温度由300℃以每小时升温10℃的速率线性升温至550℃后恒温6小时,共计31小时。

69.s5:温度由550℃以每小时升温10℃的速率线性升温至650℃后恒温8小时,共计18小时。

70.g:焙烧好的制品自然冷却后制得高强度石墨落槽。

71.采用本实施例制备的高强度石墨落槽表面光滑,无茬口,用于导流铁水,不会出现粘铁水的情况出现,一个高强度石墨落槽的使用时长相当于现有机械加工的石墨落槽的四倍,降低了金属铸造厂家的生产成本,同时还减少了金属铸造厂家在生产过程中换落槽时的停产时间,从而提高了生产效率。

72.实施例2

73.一种高强度石墨落槽,由湿料、粉料、纤维和高温粘结剂混合后制成,其中,湿料3.75份,湿料为水和酒精中的至少一种;粉料包括以下重量份数的组分:粒度为180目的镐英粉10份,粒度为100目的人造石墨10份,粒度为1目的人造石墨10份,粒度为φ5mm的人造石墨20份,粒度为325目的天然石墨粉20份,粒度为0~1目的碳化硅粉15份,粒度为180目的耐火粘土15份;纤维0.3份;高温粘结剂22.5份。

74.本实施例中的一种高强度石墨落槽采用以下步骤制备:

75.a:按重量份数将湿料、粉料、纤维和高温粘结剂送入搅拌机1中搅拌均匀成混料。当环境温度较高时,选用水做湿料即可;当环境温度较低时,选用酒精做湿料。

76.b:将步骤a中的混料输送至真空练泥机2中生产成泥条。

77.c:将步骤b中的泥条送入液压机3上设置的石墨落槽模具中液压成型为高强度石墨落槽毛坯。如图2至图3所示,石墨落槽模具包括石墨落槽上模5和石墨落槽下模6,其中,石墨落槽上模5设置在液压机3的上下活动梁上,石墨落槽下模6设置在液压机3的工作台面上。

78.d:将步骤c中的石墨落槽模具中的高强度石墨落槽毛坯通过石墨落槽石膏翻转模具进行脱模。如图4至图5所示,石墨落槽石膏翻转模具包括石墨落槽石膏翻转模具本体7和石墨落槽石膏翻转模具本体支架8,其中,石墨落槽石膏翻转模具本体7架设在石墨落槽石膏翻转模具本体支架8上;石墨落槽石膏翻转模具本体支架8支设在地面上。石墨落槽模石膏翻转模具相当于一个倒置的石墨落槽上模5,在使用时,将石墨落槽下模6中的高强度石墨落槽毛坯翻扣在石墨落槽石膏翻转模具本体7上,完成脱模。

79.e:将步骤d中的脱模后的高强度石墨落槽毛坯在石墨落槽石膏翻转模具上风干成高强度石墨落槽半成品。风干的过程中,湿料若选用的酒精,在温度低的环境下,可加快风干的速度。

80.f:将步骤d中的高强度石墨落槽半成品送入电焙烧窑4中焙烧。焙烧过程中的焙烧温度由室温20℃逐渐升温至650℃,焙烧时间共计111小时,焙烧升温的过程如下:

81.s1:温度由室温20℃起以每小时升温8℃的速率线性升温至100℃后恒温4小时,共计14小时。

82.s2:温度由100℃以每小时升温5℃的速率线性升温至200℃后恒温4小时,共计24小时。

83.s3:温度由200℃以每小时升温5℃的速率线性升温至300℃后恒温4小时,共计24小时。

84.s4:温度由300℃以每小时升温10℃的速率线性升温至550℃后恒温6小时,共计31小时。

85.s5:温度由550℃以每小时升温10℃的速率线性升温至650℃后恒温8小时,共计18小时。

86.g:焙烧好的制品自然冷却后制得高强度石墨落槽。

87.实施例3

88.一种高强度石墨落槽,由湿料、粉料、纤维和高温粘结剂混合后制成,其中,湿料3.75份,湿料为水和酒精中的至少一种;粉料包括以下重量份数的组分:粒度为180目的镐英粉10份,粒度为100目的人造石墨10份,粒度为1目的人造石墨10份,粒度为φ5mm的人造石墨20份,粒度为325目的天然石墨粉20份,粒度为0目的碳化硅粉15份,粒度为180目的耐火粘土15份;纤维0.3份;高温粘结剂22.5份。

89.本实施例中的一种石墨落槽采用以下步骤制备:

90.a:按重量份数将湿料、粉料、纤维和高温粘结剂送入搅拌机1中搅拌均匀成混料。当环境温度较高时,选用水做湿料即可;当环境温度较低时,选用酒精做湿料。

91.b:将步骤a中的混料输送至真空练泥机2中生产成泥条。

92.c:将步骤b中的泥条送入液压机3上设置的石墨落槽模具中液压成型为高强度石墨落槽毛坯。如图2至图3所示,石墨落槽模具包括石墨落槽上模5和石墨落槽下模6,其中,石墨落槽上模5设置在液压机3的上下活动梁上,石墨落槽下模6设置在液压机3的工作台面上。

93.d:将步骤c中的石墨落槽模具中的高强度石墨落槽毛坯通过石墨落槽石膏翻转模具进行脱模。如图4至图5所示,石墨落槽石膏翻转模具包括石墨落槽石膏翻转模具本体7和石墨落槽石膏翻转模具本体支架8,其中,石墨落槽石膏翻转模具本体7架设在石墨落槽石膏翻转模具本体支架8上;石墨落槽石膏翻转模具本体支架8支设在地面上。石墨落槽模石膏翻转模具相当于一个倒置的石墨落槽上模5,在使用时,将石墨落槽下模6中的高强度石墨落槽毛坯翻扣在石墨落槽石膏翻转模具本体7上,完成脱模。

94.e:将步骤d中的脱模后的高强度石墨落槽毛坯在石墨落槽石膏翻转模具上风干成高强度石墨落槽半成品。风干的过程中,湿料若选用的酒精,在温度低的环境下,可加快风干的速度。

95.f:将步骤d中的高强度石墨落槽半成品送入电焙烧窑4中焙烧。焙烧过程中的焙烧温度由室温20℃逐渐升温至650℃,焙烧时间共计111小时,焙烧升温的过程如下:

96.s1:温度由20℃以每小时升温8℃的速率线性升温至100℃后恒温4小时,共计14小时。

97.s2:温度由100℃以每小时升温5℃的速率线性升温至200℃后恒温4小时,共计24小时。

98.s3:温度由200℃以每小时升温5℃的速率线性升温至300℃后恒温4小时,共计24小时。

99.s4:温度由300℃以每小时升温10℃的速率线性升温至550℃后恒温6小时,共计31小时。

100.s5:温度由550℃以每小时升温10℃的速率线性升温至650℃后恒温8小时,共计18小时。

101.g:焙烧好的制品自然冷却后制得高强度石墨落槽。

102.上述实施例1至实施例3所生产出的高强度石墨落槽,不但生产周期相比现有技术大大缩短,而且在后期应用于生产中,使用寿命也大幅延长,以夏季的实验数据为例,比对数据如下:

103.名称生产周期(天)使用时间(h)实施例1896实施例2892实施例3890对比例1424

104.实施例4

105.一种高强度石墨坩埚,由湿料、粉料、纤维和高温粘结剂混合后制成,其中,湿料3.75份,湿料为水和酒精中的至少一种;粉料包括以下重量份数的组分:粒度为180目的镐英粉10份,粒度为100目的人造石墨10份,粒度为0目的人造石墨10份,粒度为φ5mm的人造石墨20份,粒度为325目的天然石墨粉20份,粒度为0目的碳化硅粉15份,粒度为180目的耐

火粘土15份;纤维0.3份;高温粘结剂22.5份。

106.本实施例中的一种高强度石墨坩埚采用以下步骤制备:

107.a:按重量份数将湿料、粉料、纤维和高温粘结剂送入搅拌机1中搅拌均匀成混料。当环境温度较高时,选用水做湿料即可;当环境温度较低时,选用酒精做湿料。

108.b:将步骤a中的混料输送至真空练泥机2中生产成泥条。

109.c:将步骤b中的泥条送入液压机3上设置的石墨坩埚模具中液压成型为高强度石墨坩埚毛坯。

110.d:将步骤c中的石墨坩埚模具中的高强度石墨坩埚毛坯通过石墨坩埚石膏翻转模具进行脱模。

111.e:将步骤d中的脱模后的高强度石墨坩埚毛坯在石墨坩埚石膏翻转模具上风干成高强度石墨坩埚半成品。风干的过程中,湿料若选用的酒精,在温度低的环境下,可加快风干的速度。

112.f:将步骤d中的高强度石墨坩埚半成品送入电焙烧窑4中焙烧。

113.g:焙烧好的制品自然冷却后制得高强度石墨坩埚。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1