一种用于马氏体不锈钢表面的涂料、搪瓷复合涂层及其制备方法

1.本发明属于材料技术领域,具体涉及一种用于马氏体不锈钢表面的涂料、搪瓷复合涂层及其制备方法。

背景技术:

2.马氏体不锈钢兼具高温综合力学性能和抗高温氧化性能,在航空及航海工业中被应用于制备高温下服役的发动机叶片、涡轮盘、传动主轴等重要零部件。合金中高含量的cr在高温下形成cr2o3或者fe(cr2o3)尖晶石薄膜,保证了其抗高温氧化性。然而,对于在海洋环境中运行的燃气轮机,氯化钠盐作为海盐气溶胶与进气一起注入涡轮机,容易形成盐沉积物。由于盐沉积物和燃料燃烧产物、杂质(如so2和na2so4)的存在,马氏体不锈钢的腐蚀速度显著加快。高温防护涂层技术可解决工件高温力学性能与抗高温腐蚀不可兼得的问题,因而在航空、航天、船舶、能源以及兵器等领域有着广泛的应用。

3.一般来说,高温防护涂层包含金属涂层、陶瓷涂层和搪瓷涂层三大类。金属涂层如铝化物涂层、改性铝化物涂层或mcraly(m=fe,co,ni及其组合)涂层,依靠其表面生成的致密保护性氧化铝膜来实现对基体的保护。但在复杂的气氛中或有熔盐存在的条件下,该类涂层难以快速生长出完整的氧化铝膜来保护基体。陶瓷涂层虽然具有较低的氧扩散系数,但因其与金属基体之间热物理性能存在较大的差异,且界面结合不良,故而其容易在冷热循环的过程中沿涂层/基体界面剥落,进而丧失对基体的保护作用。搪瓷涂层兼具了金属涂层和陶瓷涂层的优点:(1)其在烧结过程中能与基体发生化学反应进而实现界面的紧密结合,同时也可调整自身成分和析晶过程实现热膨胀系数的大范围调整以匹配基体;(2)依靠自身的化学惰性及内部低的氧迁移率,能有效地将外界腐蚀环境与高温合金隔离。再加上搪瓷涂层具有原料成本低,工艺简单,制备过程不需要真空且对复杂形状的工件适用性好等特点,在提高部件在高温苛刻环境下的服役效率方面,具有不可替代的重要地位。然而,搪瓷的主要构成相是非晶态,且其内部多以共价键的形式键合,导致其自身脆性较大,这是搪瓷最大的缺点。这也使得工件或部件服役于冷热循环的环境中时,搪瓷涂层容易在热应力的作用下粉化剥落。

4.此外,搪瓷涂层的增韧一直是业内工作者们研究的重点问题,向脆性材料中加入金属第二相制成金属-搪瓷复合涂层是一种重要的增韧方法。但是现有增韧性金属搪瓷涂层只能在镍基高温合金和钛合金表面制备,无法直接应用于马氏体不锈钢表面。这是因为一方面,出于耐高温氧化的考虑,马氏体不锈钢中加入了大量的cr进而使得其热膨胀系数较高远高于镍基高温合金和钛合金,现有的搪瓷体系与之无法适配。另一方面,镍基高温合金和钛合金中碳含量较低,但是耐热钢为了析出m

23

c6型碳化物实现沉淀强化,其碳含量在0.1%以上。适用于镍基高温合金和钛合金的搪瓷涂层中的碳在烧成时会被氧化成co或co2,为此要尽可能地降低搪瓷涂层的软化温度,使这些气体在烧成时能顺利地排出不至于影响涂层的致密性。现有搪瓷涂层多在900℃以上的温度下烧成,这意味着其搪瓷涂层体系

需要高软化温度、高温黏度,以及低的热膨胀系数。这些特点都不适用于马氏体不锈钢。再者,现有金属搪瓷涂层大多只注重其抗热震性能,其抗热腐蚀性能弱,无法满足实际应用的要求。

5.因此,亟需提供一种能够适用于马氏体不锈钢表面的搪瓷复合涂层,且具有良好抗热震性能和抗热腐蚀性能,能够满足冷热循环和高盐环境。

技术实现要素:

6.本发明旨在至少解决上述现有技术中存在的技术问题之一。为此,本发明提出一种用于马氏体不锈钢表面的搪瓷复合涂层,且具有良好抗热震性能和抗热腐蚀性能,能够满足冷热循环和高盐环境。

7.本发明第一方面提供了一种用于马氏体不锈钢表面的涂料。

8.具体的,一种用于马氏体不锈钢表面的涂料,包括搪瓷釉粉、金属镍和分散剂;所述搪瓷釉粉包括高温釉粉和低温釉粉,所述高温釉粉包括sio2、na2o、al2o3、k2o、cao和bao;所述低温釉粉包括sio2、na2o、cao、mgo;所述金属镍的粒径为50-500nm。

9.优选的,按重量百分数计,所述高温釉粉包括50.0%-60.0%sio2、5.0%-6.0%na2o、26.0%-30.0%al2o3、3.0%-4.0%k2o、4.0%-6.0%cao和2.0%-4.0%bao;进一步优选的,所述高温釉粉包括50.0%-55.0%sio2、5.0%-5.6%na2o、29.0%-30.0%al2o3、3.0%-4.0%k2o、4.5%-5.5%cao和3.0%-4.0%bao;更优选的,所述高温釉粉包括53.0%-53.6%sio2、5.2%-5.4%na2o、29.7%-29.9%al2o3、3.0%-3.2%k2o、4.9%-5.1%cao和3.2%-3.4%bao。采用高温釉粉和低温釉粉相结合的方式,能够扩大烧成范围。

10.优选的,按重量百分数计,所述低温釉粉包括70.0%-75.0%sio2、12.0%-18.0%na2o、2.0%-8.0%cao、2.0%-8.0%mgo;进一步优选的,所述低温釉粉包括72.0%-75.0%sio2、13.0%-17.0%na2o、5.0%-8.0%cao、3.0%-6.0%mgo;更优选的,所述低温釉粉包括73.4%-73.7%sio2、15.2%-15.5%na2o、6.3%-6.5%cao、4.4%-4.7%mgo。

11.优选的,所述高温釉粉与所述低温釉粉的质量比为(0.1-1):1;进一步优选的,所述高温釉粉与所述低温釉粉的质量比为(0.2-0.8):1,优选的,所述高温釉粉与所述低温釉粉的质量比为(0.2-0.5):1。

12.优选的,所述金属镍的粒径为50-300nm;进一步优选的,所述金属镍的粒径为100-200nm。

13.优选的,所述金属镍的质量占所述涂料的质量的1%-15%;进一步优选的,所述金属镍的质量占所述涂料的质量的3%-12%;更优选的,所述金属镍的质量占所述涂料的质量的5%-10%。金属镍本身易被腐蚀,而当控制添加量在1%-15%(尤其是5-10%)内时,能够减少涂层内部孔隙,在制备涂层时,能够使搪瓷复合涂层兼具较好的抗热震性能和抗热腐蚀性能。

14.优选的,所述分散剂为醇和/或水;进一步优选的,所述分散剂为乙醇和/或水;更优选的,所述分散剂为75%-100%乙醇溶液。

15.本发明第二方面提供了一种用于马氏体不锈钢表面的涂料的制备方法。

16.具体的,一种用于马氏体不锈钢表面的涂料的制备方法,包括以下步骤:

17.(1)称取所述高温釉粉和所述低温釉粉的原料,混合,熔炼,水淬得玻璃釉块;然后

球磨所述玻璃釉块,过筛,得所述搪瓷釉粉;

18.(2)将步骤(1)制备的搪瓷釉粉、金属镍和分散剂混合,即制得所述涂料。

19.优选的,在步骤(1)中,所述熔炼的温度为1000-1500℃,所述熔炼的时间为2-6h;进一步优选的,所述熔炼的温度为1200-1500℃,所述熔炼的时间为2-5h。

20.优选的,在步骤(1)中,所述球磨的过程为采用行星式球磨机进行球磨,所述球磨的转速为100-500r/min,所述球磨的时间为50-150h;进一步优选的,所述球磨的转速为200-500r/min,所述球磨的时间为80-120h。

21.优选的,在步骤(2)中,所述搪瓷釉粉、金属镍的总质量与所述分散剂的质量比为1:(5-10);进一步优选的,所述搪瓷釉粉、金属镍的总质量与所述分散剂的质量比为1:(7-8)。

22.本发明第三方面提供了一种用于马氏体不锈钢表面的搪瓷复合涂层。

23.具体的,一种用于马氏体不锈钢表面的搪瓷复合涂层,所述搪瓷涂层附着于马氏体不锈钢的表面,所述搪瓷复合涂层采用上述涂料制备得到。

24.优选的,所述马氏体不锈钢包括1cr11ni2w2mo1v马氏体不锈钢、410马氏体不锈钢、2cr13马氏体不锈钢、414马氏体不锈钢、416马氏体不锈钢、416(se)马氏体不锈钢、420马氏体不锈钢、431马氏体不锈钢、440a马氏体不锈钢、440b马氏体不锈钢或440c马氏体不锈钢中的一种。

25.优选的,所述搪瓷复合涂层的厚度为10-100μm;进一步优选的,所述搪瓷复合涂层的厚度为20-80μm。

26.本发明第四方面提供了一种用于马氏体不锈钢表面的搪瓷复合涂层的制备方法。

27.具体的,一种用于马氏体不锈钢表面的搪瓷复合涂层的制备方法,包括以下步骤:

28.(1)将所述涂料喷涂到所述马氏体不锈钢的表面,形成喷涂层;

29.(2)将步骤(1)制备的喷涂层烧结,制得所述搪瓷复合涂层。

30.优选的,在步骤(1)中,所述喷涂的方式为常温大气喷涂,所述喷涂的压力为0.1-0.8mpa;所述喷涂的压力为0.3-0.5mpa。本发明通过普通喷涂的方式即可将涂料喷涂到经过喷砂处理的马氏体不锈钢表面,经过高温烧成后涂层能够有效地降低基体的热腐蚀速率。

31.优选的,在步骤(2)中,所述烧结的温度为600-850℃,所述烧结的时间为处5-40min;进一步优选的,所述烧结的温度为750-800℃,所述烧结的时间为处10-20min。所述烧结过程在大气环境中进行,不需真空或特殊保护气氛环境。

32.本发明提供的涂料,通过在釉粉中加入大量的碱金属氧化物na2o和k2o作为强助熔剂,剧烈地打断搪瓷中的硅氧网络,以提高搪瓷涂层的热膨胀系数使之与马氏体不锈钢匹配;与此同时通过在釉粉中加入碱土金属氧化物cao、mgo和bao,能打断硅氧网络的同时,又对断裂的硅氧网络具有一定的聚集作用,因而提高搪瓷涂层的软化温度。采用高、低温釉粉配合使用,在高温下,低温釉负责提高涂层整体的热膨胀系数,高温釉则在高温下保持结构的稳定性。而通过添加金属镍,并控制其尺寸,使纳米级镍团聚成具有微纳结构的颗粒,均匀弥散分布在搪瓷基体母相(高、低温釉粉烧结而成)中;其中搪瓷基体母相由多种网络形成剂形成的不太规则的混合多面体,相互组合成的连续网架,同时按一定的配位关系进入瓷釉网络的外体空穴的na

+

、k

+

、ca

2+

等阳离子,以及瓷釉熔体冷却过程中,析出的大量晶体

三类共同构成。当纳米级金属镍作为第二相加入到搪瓷涂层中,有利于裂纹的偏转和分叉,消耗裂纹拓展能量,提高涂层的抗热震性能和抗热腐蚀性能。

33.相对于现有技术,本发明的有益效果如下:

34.(1)本发明提供的涂料,通过控制高、低温釉粉的成分,以及两者配合使用,使制备的搪瓷复合涂层与马氏体不锈钢基体热膨胀系数匹配性好,密着性能优越,同时提高搪瓷涂层的软化温度;而通过添加金属镍,并控制其尺寸,使金属镍纳米颗粒聚合成微纳米形式,作为第二相加入到搪瓷涂层中,有利于裂纹的偏转和分叉,消耗裂纹拓展能量,提高涂层的抗热震性能和抗热腐蚀性能,能够满足冷热循环和高盐环境。

35.(2)本发明提供的搪瓷复合涂层兼具抗热震和抗热腐蚀性能,在650℃下水淬热震100次不剥落,在650℃的混合熔盐中腐蚀100h仍然完整,可以有效地保护马氏体不锈钢基体。因为实际腐蚀环境并非静态的纯氧化环境,该搪瓷复合涂层所拥有优良的抗热震和抗热腐蚀性能,拓展了搪瓷涂层的实际应用范围。

36.(3)本发明提供的搪瓷复合涂层,其制备方法简单,具有较宽的烧成温度和烧成时间,适宜于大型工件的搪烧。

附图说明

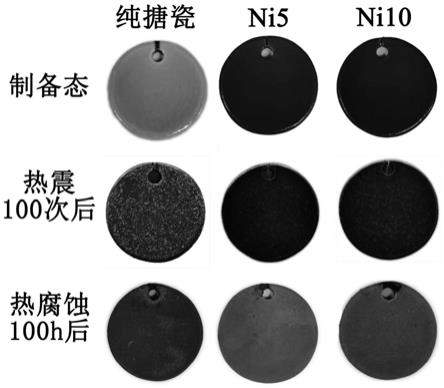

37.图1为实施例1、2制得的搪瓷复合涂层和对比例1制得的纯搪瓷涂层在不同处理条件下的宏观形貌图;

38.图2为实施例1、2制得的搪瓷复合涂层和对比例1制得的纯搪瓷涂层在650℃下热震100次后重量变化图;

39.图3为实施例1、2制得的搪瓷复合涂层和对比例1制得的纯搪瓷涂层在650℃下热震100次后的表面微观形貌图;

40.图4为实施例1、2制得的搪瓷复合涂层和对比例1制得的纯搪瓷涂层在650℃下热震100次后的截面微观形貌图

41.图5为实施例1制备的搪瓷复合涂层在热震处理后的裂纹形貌图和高温自愈合形貌图;

42.图6为实施例1、2制得的搪瓷复合涂层和对比例1制得的纯搪瓷涂层在650℃下热腐蚀100h后的重量变化图;

43.图7为实施例1、2制得的搪瓷复合涂层和对比例1制得的纯搪瓷涂层在650℃下热腐蚀100h后的表面微观形貌图;

44.图8为实施例1、2制得的搪瓷复合涂层和对比例1制得的纯搪瓷涂层在650℃下热腐蚀100h后的截面形貌图;

45.图9为实施例1、2制得的搪瓷复合涂层和对比例1制得的纯搪瓷涂层在热震10次再热腐蚀20h后的宏观形貌图;

46.图10为实施例1、2制得的搪瓷复合涂层和对比例1制得的纯搪瓷涂层在热震10次再热腐蚀20h后的重量变化图;

47.图11为实施例1、2制得的搪瓷复合涂层和对比例1制得的纯搪瓷涂层在热震10次再热腐蚀20h后的表面微观形貌图。

具体实施方式

48.为了让本领域技术人员更加清楚明白本发明所述技术方案,现列举以下实施例进行说明。需要指出的是,以下实施例对本发明要求的保护范围不构成限制作用。

49.以下实施例中所用的原料、试剂或装置如无特殊说明,均可从常规商业途径得到,或者可以通过现有已知方法得到。

50.实施例1

51.一种涂料,包括以下组分:高温釉粉(53.3%sio2,5.31%na2o,29.87%al2o3,3.15%k2o,5.04%cao,3.3%bao;低温釉粉(73.57%sio2,15.39%na2o,6.44%cao,4.6%mgo);高温釉粉与低温釉粉的质量比为3:7;金属镍的粒径范围为100-200nm,金属镍占涂料的总质量的5%;分散剂为85%乙醇。

52.一种涂料的制备方法,包括以下步骤:

53.(1)按比例称取所述高温釉粉和所述低温釉粉的原料,使用行星式球磨机混合5小时,再经过1300℃熔炼4h后,水淬成玻璃釉块,使用行星式球磨机对釉块球磨100h,最后将球磨后的玻璃釉粉过200目筛,得到搪瓷釉粉。

54.(2)称取4.75g步骤(1)制备的搪瓷釉粉,0.25g粒径为100-200nm的金属镍,预混合搪瓷釉粉和金属镍,加入40g 85%乙醇中充分混合,放入超声波震动仪上进行震动后获得涂料。

55.一种用于马氏体不锈钢表面的搪瓷复合涂层的制备方法,包括以下步骤:

56.采用常温大气喷涂(喷涂的压力为0.4mpa)将上述浆料喷涂到经过400号砂纸打磨并喷砂处理的1cr11ni2w2mo1v马氏体不锈钢样品表面,然后经过800℃烧制处理10min,取出空冷,制得搪瓷复合涂层(附图中记为ni5),涂层的厚度约为35μm。

57.实施例2

58.一种涂料,包括以下组分:高温釉粉(53.3%sio2,5.31%na2o,29.87%al2o3,3.15%k2o,5.04%cao,3.3%bao;低温釉粉(73.57%sio2,15.39%na2o,6.44%cao,4.6%mgo);高温釉粉与低温釉粉的质量比为3:7;金属镍的粒径范围为100-200nm,金属镍占涂料的总质量的10%;分散剂为85%乙醇。

59.一种涂料的制备方法,包括以下步骤:

60.(1)按比例称取所述高温釉粉和所述低温釉粉的原料,使用行星式球磨机混合5小时,再经过1300℃熔炼4h后,水淬成玻璃釉块,使用行星式球磨机对釉块球磨100h,最后将球磨后的玻璃釉粉过200目筛,得到搪瓷釉粉。

61.(2)称取4.5g步骤(1)制备的搪瓷釉粉,0.5g粒径为100-200nm的金属镍,预混合搪瓷釉粉和金属镍,加入40g 85%乙醇中充分混合,放入超声波震动仪上进行震动后获得涂料。

62.一种用于马氏体不锈钢表面的搪瓷复合涂层的制备方法,包括以下步骤:

63.采用常温大气喷涂(喷涂的压力为0.4mpa)将上述浆料喷涂到经过400号砂纸打磨并喷砂处理的1cr11ni2w2mo1v马氏体不锈钢样品表面,然后经过750℃烧制处理15min,取出空冷,制得搪瓷复合涂层(附图中记为ni10),涂层的厚度约为35μm。

64.实施例3

65.一种涂料,包括以下组分:高温釉粉(53.6%sio2,5.4%na2o,29.9%al2o3,3.2%

k2o,5.1%cao,3.4%bao;低温釉粉(73.7%sio2,15.5%na2o,6.5%cao,4.7%mgo);高温釉粉与低温釉粉的质量比为2.5:7.5;金属镍的粒径范围为100-200nm,金属镍占涂料的总质量的5%;分散剂为85%乙醇。

66.一种涂料的制备方法,包括以下步骤:

67.(1)按比例称取所述高温釉粉和所述低温釉粉的原料,使用行星式球磨机混合5小时,再经过1300℃熔炼4h后,水淬成玻璃釉块,使用行星式球磨机对釉块球磨100h,最后将球磨后的玻璃釉粉过200目筛,得到搪瓷釉粉。

68.(2)称取4.75g步骤(1)制备的搪瓷釉粉,0.25g粒径为100-200nm的金属镍,预混合搪瓷釉粉和金属镍,加入40g无水乙醇中充分混合,放入超声波震动仪上进行震动后获得涂料。

69.一种用于马氏体不锈钢表面的搪瓷复合涂层的制备方法,包括以下步骤:

70.采用常温大气喷涂(喷涂的压力为0.4mpa)将上述浆料喷涂到经过400号砂纸打磨并喷砂处理的1cr11ni2w2mo1v马氏体不锈钢样品表面,然后经过800℃烧制处理20min,取出空冷,制得搪瓷复合涂层,厚度约为35μm。

71.对比例1

72.一种涂料,包括以下组分:高温釉粉(53.3%sio2,5.31%na2o,29.87%al2o3,3.15%k2o,5.04%cao,3.3%bao;低温釉粉(73.57%sio2,15.39%na2o,6.44%cao,4.6%mgo);高温釉粉与低温釉粉的质量比为3:7;分散剂为85%乙醇。

73.一种涂料的制备方法,包括以下步骤:

74.(1)按比例称取所述高温釉粉和所述低温釉粉的原料,使用行星式球磨机混合5小时,再经过1300℃熔炼4h后,水淬成玻璃釉块,使用行星式球磨机对釉块球磨100h,最后将球磨后的玻璃釉粉过200目筛,得到搪瓷釉粉。

75.(2)称取5g步骤(1)制备的搪瓷釉粉,加入40g 85%乙醇中充分混合,放入超声波震动仪上进行震动后获得涂料。

76.一种用于马氏体不锈钢表面的搪瓷涂层的制备方法,包括以下步骤:

77.采用常温大气喷涂(喷涂的压力为0.4mpa)将上述浆料喷涂到经过400号砂纸打磨并喷砂处理的1cr11ni2w2mo1v马氏体不锈钢样品表面,然后经过800℃烧制处理10min,取出空冷,制得纯搪瓷涂层(附图中记为纯搪瓷),厚度约为35μm。

78.产品效果测试

79.(1)热腐蚀测试

80.将实施例1-3制备的搪瓷复合涂层与对比例1制备的纯搪瓷涂层的表面,涂覆硫酸钠和氯化钠混合共晶盐膜,于650℃下热腐蚀100h。

81.(2)热震测试

82.将实施例1-3制备的搪瓷复合涂层与对比例1制备的纯搪瓷涂层样品,放入650℃的马弗炉中保温30分钟,取出并在3秒内投入室温的水中,进行热震100次。

83.(3)热震结合热腐蚀测试

84.将实施例1-3制备的搪瓷复合涂层与对比例1制备的纯搪瓷涂层,先于650℃的热震10次,随后经腐蚀物为硫酸钠和氯化钠混合共晶盐热腐蚀20h。

85.测试结果如图1-11所示。图1为实施例1、2制得的搪瓷复合涂层和对比例1制得的

纯搪瓷涂层在不同处理条件下的宏观形貌图。在图1中,第一排从左往右依次代表对比例1制得的纯搪瓷涂层(纯搪瓷)、实施例1和2制得的搪瓷复合涂层(ni5、ni10)的制备态的宏观形貌图;第二排从左往右依次代表对比例1制得的纯搪瓷涂层(纯搪瓷)、实施例1和2制得的搪瓷复合涂层(ni5、ni10)于650℃热震100次的宏观形貌图、第三排从左往右依次代表对比例1制得的纯搪瓷涂层(纯搪瓷)、实施例1和2制得的搪瓷复合涂层(ni5、ni10)于650℃热腐蚀100h后的宏观形貌。由图1可知,实施例1和实施例2制备的搪瓷复合涂层表面光滑,具有玻璃光泽;而对比例1制备的纯搪瓷涂层不具有玻璃光泽。实施例1、2制得的搪瓷复合涂层在经过650℃水淬热震100次后,涂层完好,未出现剥落现象;在650℃经100h硫酸钠和氯化钠混合共晶盐热腐蚀后,涂层完好,未出现起泡、剥落等现象。而对比例1制得的纯搪瓷涂层在经过650℃水淬热震100次后,涂层表面出现剥落现象。

86.图2为实施例1、2制得的搪瓷复合涂层和对比例1制得的纯搪瓷涂层在650℃下热震100次后重量变化图。由图2可知,实施例1、2制得的搪瓷复合涂层(ni5、ni10)在经过650℃热震100次后,搪瓷复合涂层始终保持重量的稳定。而对比例1制备的纯搪瓷涂层(纯搪瓷)在热震过程中重量一直在持续降低,意味着涂层大面积的剥落。

87.图3为实施例1、2制得的搪瓷复合涂层和对比例1制得的纯搪瓷涂层在650℃下热震100次后的表面微观形貌图。在图3中,(a)代表对比例1制得的纯搪瓷涂层制备态的表面微观形貌图,(b)代表对比例1制得的纯搪瓷涂层在650℃热震100次的表面微观形貌图,(c)代表对比例1制得的纯搪瓷涂层在650℃热震100次的表面微观形貌的局部放大图;(d)代表实施例1制得的搪瓷复合涂层制备态的表面微观形貌,(e)代表实施例1制得的搪瓷复合涂层650℃热震100次的表面微观形貌,(f)代表实施例1制得的搪瓷复合涂层650℃热震100次的表面微观形貌的局部放大图;(g)代表实施例2制得的搪瓷复合涂层制备态的表面微观形貌,(h)代表实施例2制得的搪瓷复合涂层650℃热震100次表面形貌,(i)代表实施例2制得的搪瓷复合涂层650℃热震100次表面微观形貌的局部放大。由图3可知,在实施例1和2中,纳米镍颗粒团聚成形成具有微纳结构的颗粒,均匀弥散分布于涂层中,在650℃热震100次后,涂层表面仅仅有一些浅的裂纹。而对比例1制备的纯搪瓷涂层没有添加纳米镍颗粒,则出现了深的裂纹沟和大的剥落孔洞。

88.图4为实施例1、2制得的搪瓷复合涂层和对比例1制得的纯搪瓷涂层在650℃下热震100次后的截面微观形貌图,在图4中,(a)代表对比例1制得的纯搪瓷涂层制备态的截面微观形貌图,(b)代表对比例1制得的纯搪瓷涂层650℃热震100次截面微观形貌图;(c)代表实施例1制得的搪瓷复合涂层的制备态的截面微观形貌,(d)代表实施例1制得的搪瓷复合涂层650℃热震100次的截面微观形貌图;(e)代表实施例2制得的搪瓷复合涂层的制备态的截面微观形貌图,(f)代表实施例2制得的搪瓷复合涂层650℃热震100次的截面微观形貌图。由图4可知,在实施例1和2中,搪瓷复合涂层与1cr11ni2w2mo1v不锈钢基体热膨胀系数匹配性好,两者界面结合完好,密着性能优越,涂层内部致密,没有孔洞或者裂纹;在热震100次后,搪瓷复合涂层中由于镍颗粒的氧化膨胀促进了搪瓷在高温下的黏性流动修复。而对比例1制得的纯搪瓷涂层在热震后出现了大而深的坑状剥落,如图4中(b)所示。

89.图5为实施例1制备的搪瓷复合涂层在热震处理后的裂纹形貌图和高温自愈合形貌图;从图5中(a)可知,于650℃下热震10次后,搪瓷复合涂层的表面出现了裂纹,但将样品重新在650℃加热10min后,原位观察上述涂层表面的裂纹表现出明显的愈合行为,如图5中

(b)所示。由此可见金属镍颗粒的加入能够使得涂层中的裂纹在高温下自愈合,从而提高了涂层的抗热震性能。实施例2制备的搪瓷复合涂层具有相似的愈合行为。

90.图6为实施例1、2制得的搪瓷复合涂层和对比例1制得的纯搪瓷涂层在650℃下热腐蚀100h后的重量变化图;由图6可知,实施例1、2制得的搪瓷复合涂层(ni5、ni10)在经过650℃热腐蚀100h后,分别增重为0.19、0.16mg/cm2,而对比例1制得的纯搪瓷涂层增重约为0.44mg/cm2,金属镍颗粒的加入能够提高涂层的耐热腐蚀性能。

91.图7为实施例1、2制得的搪瓷复合涂层和对比例1制得的纯搪瓷涂层在650℃下热腐蚀100h后的表面微观形貌图;在图7中,(a)代表对比例1制得的纯搪瓷涂层650℃热腐蚀100h后的表面微观形貌图,(b)代表实施例1制得的搪瓷复合涂层650℃热腐蚀100h后的表面微观形貌图,(c)代表实施例2制得的搪瓷复合涂层650℃热腐蚀100h后的表面微观形貌图。由图7可知,实施例1和2制得的搪瓷复合涂层热腐蚀100h后,并未出现基体的腐蚀产物,表明其对熔融盐具有良好的化学稳定性。

92.图8为实施例1、2制得的搪瓷复合涂层和对比例1制得的纯搪瓷涂层在650℃下热腐蚀100h后的截面形貌图。在图8中,(a)代表对比例1制得的纯搪瓷涂层650℃热腐蚀100h后的截面形貌图,(b)代表实施例1制得的搪瓷复合涂层650℃热腐蚀100h后的截面形貌图,(c)代表实施例2制得的搪瓷复合涂层650℃热腐蚀100h后的截面形貌图。由图8可知,实施例1与实施例2制备的涂层和基体界面结合良好,涂层内部没有出现孔洞、裂纹,涂层厚度基本没变,说明其具有较好的耐热腐蚀性能。

93.图9为实施例1、2制得的搪瓷复合涂层和对比例1制得的纯搪瓷涂层在热震10次再热腐蚀20h后的宏观形貌图,由图9可知,涂装了实施例1和实施例2搪瓷复合涂层的1cr11ni2w2mo1v不锈钢,先经历650℃的热震10次,随后经硫酸钠和氯化钠混合共晶盐热腐蚀20h,涂层完好,未出现起泡、剥落等现象。而涂装对比例1的纯搪瓷涂层,经过热震10次和热腐蚀20h后,涂层出现起泡、剥落等现象。

94.图10为实施例1、2制得的搪瓷复合涂层和对比例1制得的纯搪瓷涂层在热震10次再热腐蚀20h后的重量变化图,由图10可知,实施例1制备的搪瓷复合涂层(ni5)在650℃热腐蚀下增重为0.14mg/cm2,实施例2制备的搪瓷复合涂层(ni10)在650℃热腐蚀下增重为0.16mg/cm2,对比例1制备的纯搪瓷涂层(纯搪瓷)在650℃热腐蚀下增重为0.47mg/cm2。

95.图11为实施例1、2制得的搪瓷复合涂层和对比例1制得的纯搪瓷涂层在热震10次再热腐蚀20h后的表面微观形貌图。在图11中,(a)代表对比例1制得的纯搪瓷涂层热震10次再热腐蚀20h后的表面微观形貌图,(b)代表实施例1制得的搪瓷复合涂层热震10次再热腐蚀20h后的表面微观形貌图,(c)代表实施例2制得的搪瓷复合涂层热震10次再热腐蚀20h后的表面微观形貌图。由图11可知,实施例1和2制备的搪瓷复合涂层并未出现基体的腐蚀产物,表明其对熔融盐具有良好的化学稳定性。而对比例1制备的纯搪瓷涂层在热震和热腐蚀综合作用下,涂层表面出现了大的剥落坑,其下方的金属基体受到了严重的热腐蚀,故其热腐蚀增重也远高于实施例1和实施例2制备的搪瓷复合涂层。

96.实施例3具有与实施例1和2类似的抗热震性能和抗热腐蚀性能效果。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1