一种碳碳复合改性材料固化保温筒及其制备方法与流程

1.本发明涉及半导体技术领域,具体为一种碳碳复合改性材料固化保温筒及其制备方法。

背景技术:

2.随着电子信息产业和光伏产业的发展,对单晶硅片的尺寸要求越来越大、性能要求越来越高。为提高晶体硅的质量,降低制造成本,直拉单晶炉迅速朝大型化、自动化方向发展,这对单晶炉的保温材料也提出了更高的要求。

3.现有技术已经有使用碳碳复合材料制作单晶炉保温装置的相关报道,碳碳复合材料是一种由碳纤维为增强体、碳质为基体构成的纯碳复合材料加工而成的高技术产品,其具有优异的高温力学性能、良好的耐磨性和抗热震性能,然而,碳碳复合材料在高温下易氧化烧蚀并且氧化速率随温度升高而急速增长,这严重限制了它的高温应用。

技术实现要素:

4.发明目的:针对上述技术问题,本发明提供了一种碳碳复合改性材料固化保温筒及其制备方法。

5.所采用的技术方案如下:

6.一种碳碳复合改性材料固化保温筒,包括筒体,所述筒体的组成成分包括碳纤维预制体、树脂碳层和改性体。

7.本发明所述碳纤维预制体为按照产品结构将碳纤维编织成3d或2.5d编织体,体积密度为0.45-0.6g/cm3。

8.进一步地,以重量份数计,所述筒体的组成成分包括碳纤维预制体20-40份、树脂碳层20-40份和改性体25-30份。

9.进一步地,所述改性体由过渡金属元素碳化物和过渡金属元素硼化物组成。

10.进一步地,所述过渡金属元素碳化物、过渡金属元素硼化物的质量比为1-3:1-3。

11.进一步地,所述过渡金属元素碳化物为hfc、zrc或tac中的至少一种,优选为zrc。

12.进一步地,所述过渡金属元素硼化物为hfb2、zrb2或tab2中的至少一种,优选为zrb2。

13.进一步地,还包括zrc-zrb

2-sic过渡涂层和sic外涂层,所述zrc-zrb

2-sic过渡涂层和所述sic外涂层均设置于所述筒体的表面,所述zrc-zrb

2-sic过渡涂层位于所述sic外涂层与所述筒体之间。

14.上述碳碳复合改性材料固化保温筒的制备方法如下:

15.s1:将氧氯化锆、蔗糖用水溶解,得到第一前驱体溶液,将碳纤维预制体置于第一前驱体溶液中浸渍处理后,取出干燥,惰性气体保护下1500-1600℃烧结1-1.5h,得到第一中间体;

16.s2:将氧氯化锆、硼酸和柠檬酸用水溶解,得到第二前驱体溶液,将第一中间体置

于第二前驱体溶液中浸渍处理后,取出干燥,惰性气体保护下1500-1600℃烧结1-2h,得到第二中间体;

17.s3:将第二中间体放置在真空浸渍罐中,再将酚醛树脂和乙醇组成的第三前驱体溶液加入,真空压力浸渍后再经固化、碳化,再将真空压力浸渍、固化、碳化步骤进行6-9次后得到坯体,再将坯体升温至1800-1850℃纯化1-2h,按需求加工成所需形状和尺寸的筒体;

18.s4:将筒体置于管式炉后抽真空,升温到950-1000℃,将bcl3、h2、ar和c2h6通入管式炉,保持炉压1000-1200pa沉积14-18h后在坯体表面沉积得到预涂层;

19.s5:再将筒体与zrsi2置于管式炉后升温到1800-1850℃保温2-4h,再降温至1000-1100℃保温2-4h,最后炉冷至室温,在筒体表面形成zrc-zrb

2-sic过渡涂层;

20.s6:再将筒体置于管式炉后抽真空,升温到1200-1250℃,将ch3sicl3、h2、ar通入管式炉,保持炉压1000-1200pa沉积15-20h后在坯体表面沉积得到sic外涂层。

21.进一步地,s3中真空浸渍时真空度为0.01-0.02mpa,浸渍时间为6-9h,压力浸渍时气压为10-15mpa,浸渍时间为6-9h,浸渍温度为50-60℃。

22.进一步地,s5中升温速度为2-5℃/min,降温速度为1-2℃/min。

23.本发明的有益效果:

24.本发明从两个方向对碳碳复合材料进行改性,一方面在碳碳复合材料基体内引入超高温陶瓷粒子,其宏观上能均匀地分布在碳碳复合材料厚度方向上,这种结构材料的表层与内部结构、组成相近,具有良好的超高温烧蚀性能,另一方面在目前常规sic涂层与碳碳复合材料之间引入zrc-zrb

2-sic过渡涂层,其可以提高sic涂层的结合强度,在受热时可以作为缓冲,克服穿透性裂纹的产生,提高了sic涂层高温抗氧化和抗冲刷能力,是单晶固化的良好保温材料,本发明所制备的保温筒具有优异的力学性能,经测试,1773k下氧化144h后氧化速率≤0.58%,具有极佳的抗氧化、抗烧蚀能力。

附图说明

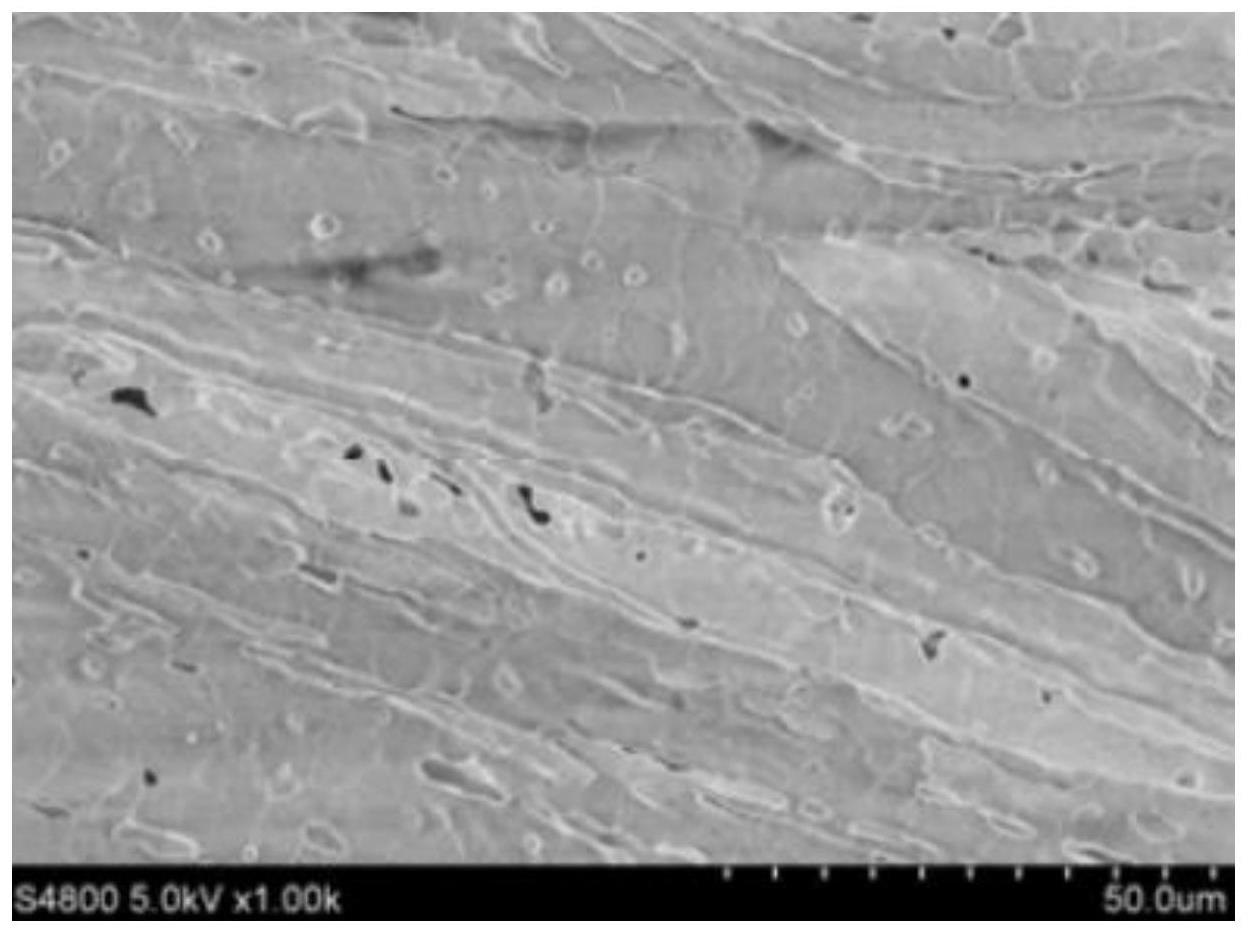

25.图1为本发明实施例1所制备试样于1773k下氧化144h后的表面形貌图,由图1可以看出,其表面形貌完整,涂层基本无烧蚀、剥落。

具体实施方式

26.实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

27.实施例1:

28.一种碳碳复合改性材料固化保温筒,包括筒体、zrc-zrb

2-sic过渡涂层和sic外涂层,zrc-zrb

2-sic过渡涂层和sic外涂层均设置筒体的表面,zrc-zrb

2-sic过渡涂层位于所述sic外涂层与所述筒体之间;

29.以重量份数计,筒体的组成成分包括碳纤维预制体40份、树脂碳层40份和改性体25份,

30.改性体由zrc和zrb2组成,两者质量比为1:1。

31.上述碳碳复合改性材料固化保温筒的制备方法如下:

32.将氧氯化锆、蔗糖用水溶解,得到第一前驱体溶液,将碳纤维预制体置于第一前驱体溶液中60℃浸渍处理10h后,取出干燥,氮气保护下1550℃烧结1.5h,得到第一中间体,将氧氯化锆、硼酸和柠檬酸用水溶解,得到第二前驱体溶液,氧氯化锆、硼酸的物质的量比为1:2.5,将第一中间体置于第二前驱体溶液中60℃浸渍处理10h后,取出干燥,氮气保护下1600℃烧结2h,得到第二中间体,将第二中间体放置在真空浸渍罐中,再将酚醛树脂和乙醇按质量比1:1组成的第三前驱体溶液加入,进行真空压力浸渍,真空浸渍时真空度为0.02mpa,浸渍时间为8h,压力浸渍时气压为10mpa,浸渍时间为8h,浸渍温度为50℃,后再升温至180℃固化120min恢复室温、升温至980℃碳化120min恢复室温,再将真空压力浸渍、固化、碳化步骤进行9次后得到坯体,再将坯体升温至1850℃纯化1h,按需求加工成所需形状和尺寸的筒体,将筒体置于管式炉后抽真空,升温到1000℃,将bcl3、h2、ar和c2h6通入管式炉,保持炉压1200pa沉积15h后在坯体表面沉积得到预涂层,再将筒体与zrsi2置于管式炉后以2℃/min的速度升温到1850℃保温2-4h,再以1℃/min的速度降温至1050℃保温2h,最后炉冷至室温,在筒体表面形成zrc-zrb

2-sic过渡涂层,再将筒体置于管式炉后抽真空,升温到1150℃,将ch3sicl3、h2、ar通入管式炉,保持炉压1200pa沉积20h后在坯体表面沉积得到sic外涂层。

33.实施例2:

34.一种碳碳复合改性材料固化保温筒,包括筒体、zrc-zrb

2-sic过渡涂层和sic外涂层,zrc-zrb

2-sic过渡涂层和sic外涂层均设置筒体的表面,zrc-zrb

2-sic过渡涂层位于所述sic外涂层与所述筒体之间;

35.以重量份数计,筒体的组成成分包括碳纤维预制体30份、树脂碳层30份和改性体25份,

36.改性体由zrc和zrb2组成,两者质量比为2:1。

37.上述碳碳复合改性材料固化保温筒的制备方法如下:

38.将氧氯化锆、蔗糖用水溶解,得到第一前驱体溶液,将碳纤维预制体置于第一前驱体溶液中55℃浸渍处理10h后,取出干燥,氮气保护下1600℃烧结1.5h,得到第一中间体,将氧氯化锆、硼酸和柠檬酸用水溶解,得到第二前驱体溶液,氧氯化锆、硼酸的物质的量比为1:2.5,将第一中间体置于第二前驱体溶液中55℃浸渍处理10h后,取出干燥,氮气保护下1600℃烧结2h,得到第二中间体,将第二中间体放置在真空浸渍罐中,再将酚醛树脂和乙醇按质量比1:1组成的第三前驱体溶液加入,进行真空压力浸渍,真空浸渍时真空度为0.02mpa,浸渍时间为9h,压力浸渍时气压为15mpa,浸渍时间为9h,浸渍温度为50℃,后再升温至180℃固化120min恢复室温、升温至980℃碳化120min恢复室温,再将真空压力浸渍、固化、碳化步骤进行8次后得到坯体,再将坯体升温至1800℃纯化1h,按需求加工成所需形状和尺寸的筒体,将筒体置于管式炉后抽真空,升温到980℃,将bcl3、h2、ar和c2h6通入管式炉,保持炉压1100pa沉积16h后在坯体表面沉积得到预涂层,再将筒体与zrsi2置于管式炉后以5℃/min的速度升温到1850℃保温2h,再以2℃/min的速度降温至1100℃保温4h,最后炉冷至室温,在筒体表面形成zrc-zrb

2-sic过渡涂层,再将筒体置于管式炉后抽真空,升温到1200℃,将ch3sicl3、h2、ar通入管式炉,保持炉压1200pa沉积15h后在坯体表面沉积得到sic外涂层。

39.实施例3:

40.一种碳碳复合改性材料固化保温筒,包括筒体、zrc-zrb

2-sic过渡涂层和sic外涂层,zrc-zrb

2-sic过渡涂层和sic外涂层均设置筒体的表面,zrc-zrb

2-sic过渡涂层位于所述sic外涂层与所述筒体之间;

41.以重量份数计,筒体的组成成分包括碳纤维预制体20份、树脂碳层20份和改性体25份,

42.改性体由zrc和zrb2组成,两者质量比为1:1。

43.上述碳碳复合改性材料固化保温筒的制备方法如下:

44.s1:将氧氯化锆、蔗糖用水溶解,得到第一前驱体溶液,将碳纤维预制体置于第一前驱体溶液中50℃浸渍处理5h后,取出干燥,氮气保护下1500℃烧结1h,得到第一中间体,将氧氯化锆、硼酸和柠檬酸用水溶解,得到第二前驱体溶液,氧氯化锆、硼酸的物质的量比为1:2,将第一中间体置于第二前驱体溶液中50℃浸渍处理5h后,取出干燥,氮气保护下1500℃烧结1h,得到第二中间体,将第二中间体放置在真空浸渍罐中,再将酚醛树脂和乙醇按质量比1:1组成的第三前驱体溶液加入,进行真空压力浸渍,真空浸渍时真空度为0.01mpa,浸渍时间为6h,压力浸渍时气压为10mpa,浸渍时间为6h,浸渍温度为50℃,后再升温至180℃固化120min恢复室温、升温至980℃碳化120min恢复室温,再将真空压力浸渍、固化、碳化步骤进行6次后得到坯体,再将坯体升温至1800℃纯化1h,按需求加工成所需形状和尺寸的筒体,将筒体置于管式炉后抽真空,升温到950℃,将bcl3、h2、ar和c2h6通入管式炉,保持炉压1000pa沉积14h后在坯体表面沉积得到预涂层,再将筒体与zrsi2置于管式炉后以2℃/min的速度升温到1800℃保温2h,再以1℃/min的速度降温至1000℃保温2h,最后炉冷至室温,在筒体表面形成zrc-zrb

2-sic过渡涂层,再将筒体置于管式炉后抽真空,升温到1150℃,将ch3sicl3、h2、ar通入管式炉,保持炉压1000pa沉积15h后在坯体表面沉积得到sic外涂层。

45.实施例4:

46.一种碳碳复合改性材料固化保温筒,包括筒体、zrc-zrb

2-sic过渡涂层和sic外涂层,zrc-zrb

2-sic过渡涂层和sic外涂层均设置筒体的表面,zrc-zrb

2-sic过渡涂层位于所述sic外涂层与所述筒体之间;

47.以重量份数计,筒体的组成成分包括碳纤维预制体40份、树脂碳层40份和改性体30份,

48.改性体由zrc和zrb2组成,两者质量比为1:1。

49.上述碳碳复合改性材料固化保温筒的制备方法如下:

50.将氧氯化锆、蔗糖用水溶解,得到第一前驱体溶液,将碳纤维预制体置于第一前驱体溶液中60℃浸渍处理10h后,取出干燥,氮气保护下1600℃烧结1.5h,得到第一中间体,将氧氯化锆、硼酸和柠檬酸用水溶解,得到第二前驱体溶液,氧氯化锆、硼酸的物质的量比为1:2.5,将第一中间体置于第二前驱体溶液中60℃浸渍处理10h后,取出干燥,氮气保护下1600℃烧结2h,得到第二中间体,将第二中间体放置在真空浸渍罐中,再将酚醛树脂和乙醇按质量比1:1组成的第三前驱体溶液加入,进行真空压力浸渍,真空浸渍时真空度为0.02mpa,浸渍时间为9h,压力浸渍时气压为15mpa,浸渍时间为9h,浸渍温度为60℃,后再升温至180℃固化120min恢复室温、升温至980℃碳化120min恢复室温,再将真空压力浸渍、固化、碳化步骤进行9次后得到坯体,再将坯体升温至1850℃纯化2h,按需求加工成所需形状

和尺寸的筒体,将筒体置于管式炉后抽真空,升温到1000℃,将bcl3、h2、ar和c2h6通入管式炉,保持炉压1200pa沉积18h后在坯体表面沉积得到预涂层,再将筒体与zrsi2置于管式炉后以5℃/min的速度升温到1850℃保温4h,再以2℃/min的速度降温至1100℃保温4h,最后炉冷至室温,在筒体表面形成zrc-zrb

2-sic过渡涂层,再将筒体置于管式炉后抽真空,升温到1200℃,将ch3sicl3、h2、ar通入管式炉,保持炉压1200pa沉积20h后在坯体表面沉积得到sic外涂层。

51.实施例5:

52.一种碳碳复合改性材料固化保温筒,包括筒体、zrc-zrb

2-sic过渡涂层和sic外涂层,zrc-zrb

2-sic过渡涂层和sic外涂层均设置筒体的表面,zrc-zrb

2-sic过渡涂层位于所述sic外涂层与所述筒体之间;

53.以重量份数计,筒体的组成成分包括碳纤维预制体20份、树脂碳层40份和改性体25份,

54.改性体由zrc和zrb2组成,两者质量比为3:1。

55.上述碳碳复合改性材料固化保温筒的制备方法如下:

56.将氧氯化锆、蔗糖用水溶解,得到第一前驱体溶液,将碳纤维预制体置于第一前驱体溶液中60℃浸渍处理5h后,取出干燥,氮气保护下1600℃烧结1h,得到第一中间体,将氧氯化锆、硼酸和柠檬酸用水溶解,得到第二前驱体溶液,氧氯化锆、硼酸的物质的量比为1:2.5,将第一中间体置于第二前驱体溶液中50℃浸渍处理10h后,取出干燥,氮气保护下1500℃烧结2h,得到第二中间体,将第二中间体放置在真空浸渍罐中,再将酚醛树脂和乙醇按质量比1:1组成的第三前驱体溶液加入,进行真空压力浸渍,真空浸渍时真空度为0.01mpa,浸渍时间为9h,压力浸渍时气压为10mpa,浸渍时间为9h,浸渍温度为50℃,后再升温至180℃固化120min恢复室温、升温至980℃碳化120min恢复室温,再将真空压力浸渍、固化、碳化步骤进行9次后得到坯体,再将坯体升温至1800℃纯化2h,按需求加工成所需形状和尺寸的筒体将筒体置于管式炉后抽真空,升温到950℃,将bcl3、h2、ar和c2h6通入管式炉,保持炉压1200pa沉积14h后在坯体表面沉积得到预涂层,再将筒体与zrsi2置于管式炉后以5℃/min的速度升温到1800℃保温4h,再以1℃/min的速度降温至1100℃保温2h,最后炉冷至室温,在筒体表面形成zrc-zrb

2-sic过渡涂层,再将筒体置于管式炉后抽真空,升温到1200℃,将ch3sicl3、h2、ar通入管式炉,保持炉压1000pa沉积20h后在坯体表面沉积得到sic外涂层。

57.对比例1:

58.一种碳碳复合改性材料固化保温筒,包括筒体和sic外涂层;

59.对比例与实施例1基本相同,区别在于,不含zrc-zrb

2-sic过渡涂层。

60.对比例2:

61.一种碳碳复合改性材料固化保温筒,包括筒体;

62.对比例与实施例1基本相同,区别在于,不含zrc-zrb

2-sic过渡涂层和sic外涂层。

63.对比例3:

64.一种碳碳复合改性材料固化保温筒,包括筒体;

65.对比例与实施例1基本相同,区别在于,不含zrc-zrb

2-sic过渡涂层和sic外涂层,且筒体的组成成分中不含改性体。

66.性能测试:

67.将按照本发明实施例1-5及对比例1-3方法所制备的样品计为试样。

68.①

力学性能测试:

69.测试在电子万能材料试验机上进行,抗弯实验采用三点弯曲法,试样的尺寸为10mm

×

2mm

×

50mm,实验加载速率为1mm/min,跨距为36mm,载荷加载方向垂直于试样所在平面,弯曲强度按下式计算:

70.σf=3pl/2bh271.式中,σf为弯曲强度(mpa),p为最大破坏载荷(n),l为跨距(mm);h为试样厚度(mm);b为试样宽度(mm)。

72.②

抗氧化测试:

73.将试样置于氧化铝坩埚中,在空气中加热至1773k,计算试样144h后质量的变化率即氧化速率,氧化速率按下式计算:

74.w=[m

0-m1/m0]

×

100%

[0075]

式中,w为氧化速率(%),m0为加热前试样质量(g),m1为加热后试样质量(g)。

[0076]

上述测试结果如下表1所示:

[0077]

表1:

[0078] 弯曲强度/mpa氧化速率/%实施例1162.350.43实施例2155.420.46实施例3159.560.44实施例4161.430.50实施例5151.280.58对比例1134.671.59对比例2112.062.06对比例358.25.98

[0079]

由上表1可知,本发明所制备的保温筒具有优异的力学性能,经测试,1773k下氧化144h后氧化速率≤0.58%,具有极佳的抗氧化、抗烧蚀能力。

[0080]

以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1