一种低黏土体系高白陶瓷板及其制备方法与流程

1.本发明涉及一种低黏土体系高白陶瓷板及其制备方法,属于建筑陶瓷领域。

背景技术:

2.随着生活水平的提高,人们越来越重视对健康与美的追求。高白陶瓷板简洁、美观、大气,不仅可以用于传统墙地面装饰,而且在高层建筑物幕墙、家居面板等领域也展现出广阔的市场前景。现有陶瓷板的白度偏低,通常仅有60多度,无法满足人们对于高档产品的追求。为了实现增白,一般会在陶瓷原料中引入硅酸锆,但硅酸锆具有强放射性,导致高白陶瓷产品的放射性指数超标,不符合绿色健康的发展理念。另外,黏土属于不可再生资源,随着陶瓷行业的不断发展黏土资源越来越稀缺,可替代的黏土越来越难以获得,这为陶瓷产品的稳定生产带来较大困难。

技术实现要素:

3.为了解决陶瓷板白度低、放射性指数超标以及黏土资源稀缺带来的生产波动,本发明提供一种低黏土体系高白陶瓷板及其制备方法。所述低黏土体系高白陶瓷板减少杂质介入,在陶瓷坯体烧成过程中微膨胀氧化铝不会发生熔融,而且会在陶瓷中与玻璃相形成众多的界面,光在界面处发生大量的反射与折射,达到很好的乳浊效果,获得白度超过80度、放射性指数在国标范围内的陶瓷大板。

4.第一方面,本发明提供一种低黏土体系高白陶瓷板。所述高白陶瓷板包括基础矿物、无机粘结剂和作为增白剂的微膨胀氧化铝;所述基础矿物的化学成分包括:以质量百分比计,sio

2 69.0~72.6%、al2o

3 15.5~17.0%、fe2o

3 0.18~0.20%、tio

2 0.03~0.05%、cao 0.22~0.28%、mgo 0.51~0.65%、k2o 2.8~4.0%、na2o 3.0~4.5%;其中,无机粘结剂占基础矿物的质量百分比为3~8%,增白剂占基础矿物的质量百分比为2~4%。

5.较佳地,所述微膨胀氧化铝的粒径为400~700nm。

6.较佳地,所述基础矿物包括:以质量百分比计,境高岭土9~12%,水磨砂22~27%,国白砂25~30%,烧滑石1.5~3.0%,水磨钾长石10~15%,高白钠长石15~21%,高白泥1~5%,高白膨润土2~6%。

7.较佳地,所述高白陶瓷板的基础矿物的熔融温度为1180~1210℃。

8.较佳地,所述无机粘结剂为水玻璃、硅溶胶中的至少一种。

9.较佳地,陶瓷板的烧成过程中微膨胀氧化铝与基础矿物形成的玻璃相之间形成界面以及光在所述界面发生反射与折射进而乳浊增白。

10.较佳地,所述陶瓷板的白度为80度以上。

11.第二方面,本发明提供上述任一项所述的低黏土体系高白陶瓷板的制备方法。所述制备方法包括以下步骤:将高白陶瓷板的基础矿物、无机粘结剂和作为增白剂的微膨胀氧化铝加水球磨均匀得到陶瓷浆料;

对陶瓷浆料除铁使得浆料中铁元素含量控制在0.1wt%以下;将除铁后的浆料喷粉造粒制成坯体粉料;将坯体粉料按照常规工艺制备成高白陶瓷板。

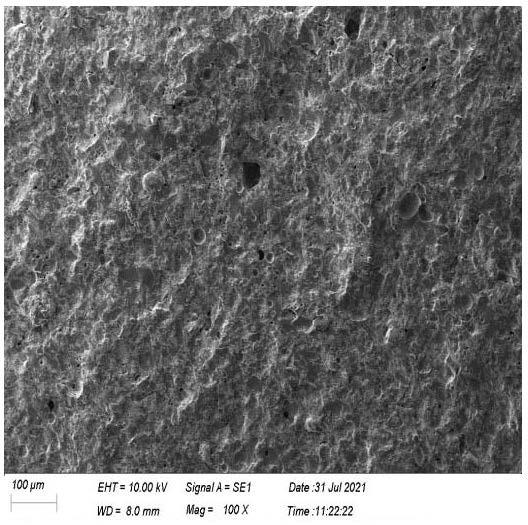

12.较佳地,所述陶瓷浆料还包括占基础矿物的质量百分比为0.2~0.4%的悬浮剂和占基础矿物的质量百分比为0.3~0.5%的解胶剂。

13.较佳地,所述陶瓷浆料的流速为30~65s,比重为1.75~1.86g/ml。

附图说明

14.图1微膨胀氧化铝的sem图;图2为实施例1的低黏土体系高白陶瓷板的sem图。

具体实施方式

15.通过下述实施方式进一步说明本发明,应理解,下述实施方式仅用于说明本发明,而非限制本发明。在没有特殊说明的情况下,各百分含量指质量百分含量。

16.以下示例性说明本发明所述低黏土体系高白陶瓷板及其制备方法。

17.所述高白陶瓷板包括基础矿物、无机粘结剂和作为增白剂的微膨胀氧化铝。其中,所述基础矿物的化学成分包括:以质量百分比计,sio

2 69.0~72.6%、al2o

3 15.5~17.0%、fe2o

3 0.18~0.20%、tio

2 0.03~0.05%、cao 0.22~0.28%、mgo 0.51~0.65%、k2o 2.8~4.0%、na2o 3.0~4.5%。着色的铁钛元素含量远低于常规陶瓷坯体配方,避免因铁钛过量导致坯体白度缺失。另外,该基础矿物将硅铝含量控制在合适的范围内,利于坯体成型和保持坯体的优异机械性能。

18.一些实施方式中,所述基础矿物包括:以质量百分比计,境高岭土9~12%,水磨砂22~27%,国白砂25~30%,烧滑石1.5~3.0%,水磨钾长石10~15%,高白钠长石15~21%,高白泥1~5%,高白膨润土2~6%。境高岭土指的是高白、高强、可塑性优异的高龄土。一些实施方式中,所述境高岭土的化学组成包括:以质量百分比计,sio

2 55~65%、al2o322~30%、fe2o

3 0.3~0.6%、tio

2 0.01~0.1%、cao 0.01~0.04%、mgo 0.2~0.5%、k2o 1~3%、na2o 0.1~0.5%。作为示例,所述境高岭土的化学组成包括:以质量百分比计,sio

2 59.88%、al2o

3 28.01%、fe2o

3 0.42%、tio

2 0.02%、cao 0.06%、mgo 0.24%、k2o 1.55%、na2o 0.28%。选择使用高白矿物并减少黏土的使用量,限制着色离子(尤其是铁钛离子)的引入来提升坯体白度。

19.区别于普通的煅烧氧化铝,微膨胀氧化铝为轻烧氧化铝,含有少量的有机成分,在坯体烧成过程中会逐步氧化并释放出气体,使坯体的气孔率上升(例如参见图2),增强光通过坯体时在气孔处的反射与折射以进一步提高坯体白度,并且体密度略微变化而不会对坯体强度有明显影响。

20.微膨胀氧化铝的熔融温度较高,在2000℃以上(通常在2054℃左右)。但所述高白陶瓷板的基础矿物的熔融温度为1180~1210℃。故在陶瓷坯体烧成过程中微膨胀氧化铝不会发生熔融,而且会在陶瓷中与玻璃相形成众多的界面,光在界面处发生大量的反射与折射,达到很好的乳浊效果,得以提高坯体白度。普通氧化铝如煅烧氧化铝虽然也能起到一定的增白作用,但在同样的使用量下,微膨胀氧化铝的有机成分在体系中形成微气孔使对陶

瓷坯体的乳浊增白效应更显著。

21.微膨胀氧化铝的粒径为400~700nm。微膨胀氧化铝的上述粒径在可见光波段范围(400~700nm)内。由于障碍物(微膨胀氧化铝)尺寸与入射光波长接近,障碍物对光线发生较强的散射作用,减少光线透过,进一步增强了反射作用。

22.微膨胀氧化铝占基础矿物的质量百分比为2~4%。微膨胀氧化铝占基础矿物的质量百分比低于2%,增白效果不明显;微膨胀氧化铝占基础矿物的质量百分比超出4%,会极大影响陶瓷坯体的烧成温度,导致坯体在目前的窑炉烧成制度下出现生烧而影响坯体瓷化,导致陶瓷板的基本物化性能衰减而不符合行业标准。

23.微膨胀氧化铝的来源不受限制,既可以通过现有的专利、书籍、期刊等进行自制,也可通过商业化的途径购得。具体实施方式中使用购自淄博诺达化工有限公司、型号pg-2-1的微膨胀氧化铝。

24.陶瓷配方中黏土作为主要的塑性集料。低黏土含量会导致配方的塑性不足从而影响生坯强度。通过引入无机粘结剂,促使基础矿物各原料之间的粘结和结合,提高生坯强度以减少坯体破损率。所述无机粘结剂包括但不限于水玻璃、硅溶胶中的至少一种。作为示例,所述硅溶胶的固含量为25~30%。一些实施方式中,硅溶胶中二氧化硅的粒径为10~30nm。

25.无机粘结剂占基础矿物的质量百分比为3~8%。无机粘结剂添加量过少,坯体增强作用不显著;无机粘结剂得添加量大于8%后,坯体强度基本保持不变。

26.本发明还提供低黏土体系高白陶瓷板的制备方法。

27.准备陶瓷浆料的各原料。除了基础矿物、无机粘结剂和作为增白剂的微膨胀氧化铝以外,所述陶瓷浆料还包括占基础矿物的质量百分比为0.2~0.4%的悬浮剂和占基础矿物的质量百分比为0.3~0.5%的解胶剂。悬浮剂和解胶剂的组成不受限制。作为示例,所述悬浮剂为羧甲基纤维素钠、聚乙烯醇中的至少一种;所述解胶剂为三聚磷酸钠、偏硅酸钠中的至少一种。

28.球磨出浆。投料前将球磨机清洗干净以减少杂质对浆料纯度的影响。按照陶瓷浆料的组成将各原料加入到球磨机中加水球磨至规定细度得到陶瓷浆料。原料的加入顺序基本不影响浆料的性能。所述浆料的细度为325目筛网的筛余达到1.8~2.3wt%。

29.作为优选,球磨使用的球石球衬为氧化铝含量大于90%的高铝球石球衬。这样可以减少球磨损耗,避免磨耗杂质的介入。球磨过程中,陶瓷浆料的原料、球石球衬和水的质量比可根据实际需要进行调整。

30.所述陶瓷浆料的流速为30~65s、比重1.75~1.86g/ml。流速的测试方法是:将流速杯调平,用湿抹布擦净,使流速杯内表面微润,用中指压住流速杯流出口,将浆料慢慢倒入流速杯内,直至浆料表面形成凸形液面,刮平浆料至浆面与流速杯口在同一平面,然后一边松开中指,一边压开秒表,当浆料流至滴流时要及时压停秒表,此时秒表上的读数即为浆料流速。所用流速杯杯口的内径为68mm,外径外75mm。

31.浆料除铁。采用磁感应强度达15000gs以上、磁场均匀稳定的电磁除铁机对陶瓷浆料进行除铁操作。除铁操作的次数可根据需要进行适应性调整。除铁后的陶瓷浆料中铁元素含量控制在0.1wt%以下。除铁后的陶瓷浆料进入大池陈腐。

32.喷雾造粒。对除铁、陈腐均化后的陶瓷浆料进行喷雾造粒。喷雾塔所用能源用天然

气来取代水煤浆,以进一步减少杂质介入。喷雾造粒得到的坯体粉料入料仓进一步陈腐均化备用。

33.使用坯体粉料制备陶瓷板。例如,将坯体粉料压制成型、施釉、喷墨打印、烧成、抛光得到高白陶瓷板。上述的施釉、喷墨打印、烧成、抛光工序均为本领域的常规操作,并非本发明的创造点所在。实施方式中,最高烧成温度为1180~1210℃,烧成周期为58~80min。

34.所述低黏土体系高白陶瓷板的白度超过80度。

35.中国专利cn113087508a提及引入α-氧化铝和石英砂以在高温反应下硅铝发生反应形成莫来石晶相,同时和配方中的镁反应生成堇青石相;坯体内的堇青石相提高了坯体的白度和韧性,降低了坯体的膨胀系数。该技术方案虽然可以获得高白高透坯体,但因为熔剂料过多导致在烧成过程中高温液相粘度偏小,坯体容易变形。尤其是高温料石英砂与α-氧化铝的比例相当,且含有大量滑石与长石组成的熔剂型原料,原料种类少,整体配方的波动性较大。区别于该方案中α-氧化铝参与到陶瓷晶相的形成,微膨胀氧化铝在本发明的配方体系中具有不同的作用。本发明的微膨胀氧化铝添加量少,仅占基础矿物的2~4%,且配方中熔剂料的添加量同样较低,不足以在烧成过程中将微膨胀氧化铝熔融,因此会保持原有物相在陶瓷相与玻璃相中形成大量的氧化铝微晶(该氧化铝微晶在xrd图中以刚玉的形式呈现)。由于氧化铝与其他物相(尤其是玻璃相)的折射率不一致,故光在通过时会发生折射与反射,宏观表现为坯体白度增加。

36.一些实施方式中,本发明所述高白陶瓷板的规格为宽(600~900)mm

×

长(900~1800)mm

×

厚度(11.5~13.5)mm。

37.在此还说明的是,现有技术中常使用硅酸锆作为增白乳浊剂,例如将硅酸锆使用在瓷质砖增白釉中产生细小的锆英石晶粒,对光线产生散射作用而得到不透明的乳浊白釉面。这除了会导致陶瓷产品的放射性超标以外,锆英石晶粒的尺寸和析出对该增白效果影响极大,在实际生产过程中不仅难以控制锆英石晶粒的尺寸,而且硅酸锆在釉料中的使用使得硅酸锆分散于釉层表面,使得表面各处对光的散射程度不一致,导致釉面白度波动较大。本发明的将微膨胀氧化铝添加在坯料中,利于实现均匀增白。此外,微膨胀氧化铝的加入虽然略微提升了坯体的烧成温度,但通过对基础矿物尤其是低温熔剂的调配,使得烧成温度能够适应目前的烧成制度,在工业上具有普适性。

38.下面进一步例举实施例以详细说明本发明。同样应理解,以下实施例只用于对本发明进行进一步说明,不能理解为对本发明保护范围的限制,本领域的技术人员根据本发明的上述内容作出的一些非本质的改进和调整均属于本发明的保护范围。下述示例具体的工艺参数等也仅是合适范围中的一个示例,即本领域技术人员可以通过本文的说明做合适的范围内选择,而并非要限定于下文示例的具体数值。

39.实施例1

40.低黏土体系高白陶瓷板的制备方法包括以下步骤:

41.s1:准备陶瓷浆料的各原料。所述原料包括高白陶瓷板的基础矿物、无机粘结剂和作为增白剂的微膨胀氧化铝。高白陶瓷板的基础矿物包括:以质量百分比为,境高岭土9~12%,水磨砂22~27%,国白砂25~30%,烧滑石1.5~3.0%,水磨钾长石10~15%,高白钠长石15~21%,高白精品泥1~5%,高白膨润土2~6%。无机粘结剂占基础矿物的质量百分比为3~8%。微膨胀氧化铝占矿物的质量百分比为2~4%。微膨胀氧化铝的粒径为400~

700nm。所述原料还包括占基础矿物的质量百分比为0.2~0.4%的悬浮剂和占基础矿物的质量百分比为0.3~0.5%的解胶剂。

42.s2:将原料球磨并过筛得到陶瓷浆料。将球磨机清洗干净,将原料加入到球磨机中加水球磨至规定细度。使用的球石球衬为氧化铝含量大于90wt%的高铝球石球衬。所述陶瓷浆料的流速为30~65s、比重为1.75~1.86g/ml、细度为325目网的筛余达到1.8~2.3wt%。

43.s3:对陶瓷浆料除铁使得除铁后浆料中铁元素含量控制在0.1wt%以下。采用磁感应强度达15000gs以上、磁场均匀稳定的电磁除铁机对陶瓷浆料进行除铁操作,随后进池陈腐。

44.s4:将除铁后的浆料喷粉造粒制成坯体粉料。除铁、陈腐均化后的陶瓷浆料喷雾造粒入料仓进一步陈腐均化。喷雾塔所用能源用天然气取代水煤浆以进一步减少杂质介入。

45.s5:将坯体粉料按照常规工艺制备成高白陶瓷板。将坯体粉料压制成型、喷釉、喷墨打印、烧成、抛光得到高白陶瓷板。

46.陶瓷板白度根据gb/t 5950-2008建筑材料与非金属矿产品白度检测方法进行检测,吸水率根据gb/t 3810.3-2006吸水率、显气孔率、表观相对密度和容重的测定进行检测;断裂模数根据3810.4-2006断裂模数和破坏强度的测定进行检测。实施例1得到的低黏土体系高白陶瓷板的白度为80度以上,吸水率为0.08wt%,断裂模数为43.5mpa。

47.对比例1

48.高白陶瓷板的制备方法包括以下步骤:

49.s1:准备陶瓷浆料的各原料。所述原料包括高白陶瓷板的基础矿物、无机粘结剂和作为增白剂的微膨胀氧化铝。高白陶瓷板的基础矿物包括:以质量百分比为,境高岭土9~12%,水磨砂22~27%,国白砂25~30%,烧滑石1.5~3.0%,水磨钾长石10~15%,高白钠长石15~21%,高白精品泥1~5%,高白膨润土2~6%。无机粘结剂占基础矿物的质量百分比为3~8%。微膨胀氧化铝占矿物的质量百分比为5%。微膨胀氧化铝的粒径为400~700nm。所述原料还包括占基础矿物的质量百分比为0.2~0.4%的悬浮剂和占基础矿物的质量百分比为0.3~0.5%的解胶剂。

50.s2:将原料球磨并过筛得到陶瓷浆料。将球磨机清洗干净,将原料加入到球磨机中加水球磨至规定细度。使用的球石球衬为氧化铝含量大于90wt%的高铝球石球衬。所述陶瓷浆料的流速为30~65s、比重为1.75~1.86g/ml、细度为325目网的筛余达到1.8~2.3wt%。

51.s3:对陶瓷浆料除铁使得除铁后浆料中铁元素含量控制在0.1wt%以下。采用磁感应强度达15000gs以上、磁场均匀稳定的电磁除铁机对陶瓷浆料进行除铁操作,随后进池陈腐。

52.s4:将除铁后的浆料喷粉造粒制成坯体粉料。除铁、陈腐均化后的陶瓷浆料喷雾造粒入料仓进一步陈腐均化。喷雾塔所用能源用天然气取代水煤浆以进一步减少杂质介入。

53.s5:将坯体粉料按照常规工艺制备成高白陶瓷板。将坯体粉料压制成型、喷釉、喷墨打印、烧成、抛光得到高白陶瓷板。

54.对比例1的陶瓷板的白度为78.5度,吸水率为0.63wt%,断裂模数为28.25mpa.。由于微膨胀氧化铝的含量过高,导致坯体配方的烧成温度偏高,坯体生烧,陶瓷板的吸水率上

升,强度下降。

55.对比例2

56.陶瓷板的制备方法包括以下步骤:

57.s1:准备陶瓷浆料的各原料。所述原料包括高白陶瓷板的基础矿物、无机粘结剂和作为增白剂的微膨胀氧化铝。高白陶瓷板的基础矿物包括:以质量百分比为,境高岭土9~12%,水磨砂22~27%,国白砂25~30%,烧滑石1.5~3.0%,水磨钾长石10~15%,高白钠长石15~21%,高白精品泥1~5%,高白膨润土2~6%。无机粘结剂占基础矿物的质量百分比为3~8%。微膨胀氧化铝占矿物的质量百分比为2~4%。微膨胀氧化铝的粒径为800~1200nm。所述原料还包括占基础矿物的质量百分比为0.2~0.4%的悬浮剂和占基础矿物的质量百分比为0.3~0.5%的解胶剂。

58.s2:将原料球磨并过筛得到陶瓷浆料。将球磨机清洗干净,将原料加入到球磨机中加水球磨至规定细度。使用的球石球衬为氧化铝含量大于90wt%的高铝球石球衬。所述陶瓷浆料的流速为30~65s、比重为1.75~1.86g/ml、细度为325目网的筛余达到1.8~2.3wt%。

59.s3:对陶瓷浆料除铁使得除铁后浆料中铁元素含量控制在0.1wt%以下。采用磁感应强度达15000gs以上、磁场均匀稳定的电磁除铁机对陶瓷浆料进行除铁操作,随后进池陈腐。

60.s4:将除铁后的浆料喷粉造粒制成坯体粉料。除铁、陈腐均化后的陶瓷浆料喷雾造粒入料仓进一步陈腐均化。喷雾塔所用能源用天然气取代水煤浆以进一步减少杂质介入。

61.s5:将坯体粉料按照常规工艺制备成高白陶瓷板。将坯体粉料压制成型、喷釉、喷墨打印、烧成、抛光得到高白陶瓷板。

62.对比例2陶瓷板的白度为75度。由于微膨胀氧化铝的粒径不在可见光范围类,对可见光的散射作用减弱,故坯体白度无法达到80度以上。

63.对比例3

64.陶瓷板的制备方法包括以下步骤:

65.s1:准备陶瓷浆料的各原料。所述原料包括高白陶瓷板的基础矿物、无机粘结剂和煅烧氧化铝。高白陶瓷板的基础矿物包括:以质量百分比为,境高岭土9~12%,水磨砂22~27%,国白砂25~30%,烧滑石1.5~3.0%,水磨钾长石10~15%,高白钠长石15~21%,高白精品泥1~5%,高白膨润土2~6%。无机粘结剂占基础矿物的质量百分比为3~8%。煅烧氧化铝占矿物的质量百分比为2~4%。所述原料还包括占基础矿物的质量百分比为0.2~0.4%的悬浮剂和占基础矿物的质量百分比为0.3~0.5%的解胶剂。

66.s2:将原料球磨并过筛得到陶瓷浆料。将球磨机清洗干净,将原料加入到球磨机中加水球磨至规定细度。使用的球石球衬为氧化铝含量大于90wt%的高铝球石球衬。所述陶瓷浆料的流速为30~65s、比重为1.75~1.86g/ml、细度为325目网的筛余达到1.8~2.3wt%。

67.s3:对陶瓷浆料除铁使得除铁后浆料中铁元素含量控制在0.1wt%以下。采用磁感应强度达15000gs以上、磁场均匀稳定的电磁除铁机对陶瓷浆料进行除铁操作,随后进池陈腐。

68.s4:将除铁后的浆料喷粉造粒制成坯体粉料。除铁、陈腐均化后的陶瓷浆料喷雾造

粒入料仓进一步陈腐均化。喷雾塔所用能源用天然气取代水煤浆以进一步减少杂质介入。

69.s5:将坯体粉料按照常规工艺制备成高白陶瓷板。将坯体粉料压制成型、喷釉、喷墨打印、烧成、抛光得到高白陶瓷板。

70.对比例3陶瓷板的白度为76度。由于缺少微膨胀氧化铝中有机组分在内部形成的微气孔结构,使得陶瓷板对光的反射与折射作用减弱,白度达不到80度以上。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1