一种NaTi2V(PO4)4/三维石墨烯复合材料及其制备方法和应用与流程

一种nati2v(po4)4/三维石墨烯复合材料及其制备方法和应用

技术领域

1.本发明涉及钠正极材料技术领域,尤其涉及一种nati2v(po4)4/三维石墨烯复合材料及其制备方法和应用。

背景技术:

2.钠离子电池和锂离子电池同为20世纪80年代的产物,因为性能和技术的优势,经过几十年的发展,锂电池技术日渐成熟,目前已经成功大规模商业化,应用于我们生活的各个方面。相比于锂电池,钠电池在成本以及安全性上优势巨大,无论是正极材料制造端,还是电芯产线端二者都有较强的通用性,可以说近些年来锂电突飞猛进的发展也为钠电的发展奠定了坚实的基础。

3.1997年goodenough首次提出lifepo4可作为锂离子电池正极材料,研究至今已经大规模商业化生产。与lifepo4类似但离子扩散方式不同的na

3v2

(po4)3也引起了研究人员的关注,由于负责能量传递的元素为na

+

,相比于li

+

半径0.069nm,na

+

离子半径为0.102nm,离子半径大47.82%,这就导致na

+

在相同基体中扩散能力较差,导电能力的提升是钠离子电池亟待解决的问题。

4.这种材料继承了v2o5的三维隧道结构,使其具有较高的离子电导率、较高的工作电位和良好的热稳定性,且更易于制备,具有开放的三维框架结构,有利于钠离子的快速扩散和迁移,是理想的钠离子电池正极材料,因而被认为是一种具发展潜力的钠离子电池正极材料。并且近些年来,以中科海纳、宁德时代为代表的企业,已经将钠离子电池商业化,因为结构稳定以及极大的成本优势的特点,钠离子电池在储能领域这对能量密度要求不高的领域,将会大有作为。但是na

3v2

(po4)3由于v离子价态多变,具有较高的理论比能量,但是na离子半径较大,晶体结构内的na离子不能完全脱出,容量发挥受到限制,并且由于na离子半径较大,脱嵌前后材料的晶胞体积变化较大,结构不稳定,充放电过程中的相变较多,导致循环性能较差。

5.nati2(po4)3结构由于ti离子的存在结构较na

3v2

(po)3稳定,但是由于钠离子扩散系数较低的原因,导致循环性能同样较差。

技术实现要素:

6.有鉴于此,有必要提供一种nati2v(po4)4/三维石墨烯复合材料及其制备方法,用以解决现有技术中na

3v2

(po4)3和nati2(po4)3正极材料循环性能均较差的技术问题。

7.本发明的第一方面提供一种nati2v(po4)4/三维石墨烯复合材料的制备方法,包括以下步骤:

8.将多层氧化石墨烯溶液调节ph至10~12,随后进行第一水热反应,经冷冻干燥,得到三维石墨烯;

9.将三维石墨烯、钠源、钛源、磷源、钒源加入水和丙三醇中,进行第二水热反应,得到nati2v(po4)4/三维石墨烯前驱体;

10.将nati2v(po4)4/三维石墨烯前驱体进行煅烧,得到nati2v(po4)4/三维石墨烯复合材料。

11.本发明的第二方面提供一种nati2v(po4)4/三维石墨烯复合材料,该nati2v(po4)4/三维石墨烯复合材料通过本发明第一方面提供的nati2v(po4)4/三维石墨烯复合材料的制备方法得到。

12.本发明的第三方面提供一种nati2v(po4)4/三维石墨烯复合材料的应用,该nati2v(po4)4/三维石墨烯复合材料用于制备钠离子电池。

13.与现有技术相比,本发明的有益效果为:

14.本发明的工艺采用两步水热法,先合成三维石墨烯,再以三维石墨烯为模板合成nati2v(po4)4/三维石墨烯前驱体,最后在氮气气氛下烧结得到nati2v(po4)4/三维石墨烯复合材料,所得复合材料具有三维导电网络,电子传输能力强,以其作为钠电池的正极材料,可以不使用导电碳作为极片的导电网络和支撑骨架,极大的简化了电芯极片的制作工艺。

附图说明

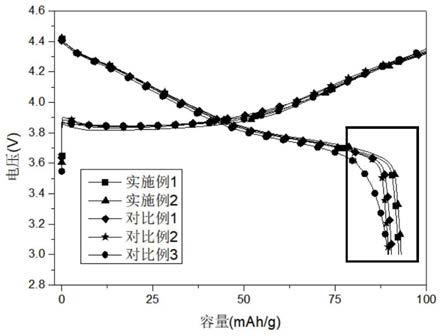

15.图1是本发明实施例1~2和对比例1~3制得的电池的首次充放电曲线图;

16.图2是本发明实施例1和对比例4~5制得的电池的循环性能图;

17.图3是本发明实施例1~2和对比例1~3制得的正极片的dsc曲线图。

具体实施方式

18.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

19.本发明的第一方面提供一种nati2v(po4)4/三维石墨烯复合材料的制备方法,包括以下步骤:

20.s1、将多层氧化石墨烯溶液的ph调节至10~12,随后进行第一水热反应,经冷冻干燥,得到三维石墨烯;

21.s2、将三维石墨烯、钠源、钛源、磷源、钒源加入水和丙三醇中,进行第二水热反应,得到nati2v(po4)4/三维石墨烯前驱体;

22.s3、将nati2v(po4)4/三维石墨烯前驱体进行煅烧,得到nati2v(po4)4/三维石墨烯复合材料。

23.nati2v(po4)4,v离子多价态特性,可逆充放电容量高,ti离子稳定晶体结构,减小充放电过程中的体积变化,材料的循环性能优异;

24.石墨烯具有优良的导电和导热性能,将二维的石墨烯通过自组装制备三维石墨烯,实现多空间多层次的电子传输,可以将钠离子电池正极产生的电子,迅速的传导出来,减小材料的极化;三维石墨烯具有较强的吸附能力和较大的比表面,溶剂热过程中由原料形成的微小晶核吸附在三维石墨烯上,并在三维石墨烯上逐渐长大,最后初步形成低结晶度的nati2v(po4)4,后续的氮气气氛下烧结结晶度增加,形成nati2v(po4)4/三维石墨烯复合材料。

25.在发明的一些具体实施方式中,多层氧化石墨烯为3~6层氧化石墨烯。

26.本发明中,多层氧化石墨烯溶液的浓度为1~20g/l,进一步为5~15g/l。

27.在本发明的一些具体实施方式中,通过加入氨水将多层氧化石墨烯溶液的ph调节至11。

28.本发明中,第一水热反应的温度为120~160℃,进一步为140℃;第一水热反应的时间为2~6h,进一步为4h。

29.本发明中,冷冻干燥的温度为-40℃以下,冷冻干燥的时间为24~48h。

30.本发明中,冷冻干燥前,还包括:将第一水热产物进行洗涤。

31.本发明中,钠源为氢氧化钠、磷酸钠、磷酸氢钠、碳酸钠或碳酸氢钠中的至少一种;磷源为磷酸、磷酸钠、磷酸氢钠、磷酸氢铵、磷酸二氢铵中的至少一种;钒源为五氧化二钒、偏钒酸钠、偏泛酸铵中的至少一种;钛源为ti(oh)4或钛酸四丁酯。

32.本发明中,钠源、钛源、磷源、钒源的混合物中,钠元素、钛元素、磷元素、钒元素的摩尔比为1:2:4:1。

33.本发明中,三维石墨烯与水的用量比为1g:(30~40)ml,三维石墨烯与丙三醇的用量比为1g:(30~40)ml。

34.本发明中,水和丙三醇的质量比为1:(0.5~2),进一步为1:1。

35.本发明中,三维石墨烯与nati2v(po4)4理论量的质量比为1:(5~15),进一步为1:(10~12),更进一步为1:11。

36.本发明中,需要说明的是,nati2v(po4)4理论量根据原料所用钠元素、钛元素、磷元素、钒元素的摩尔量计算得到,按全部转化成nati2v(po4)4计算。

37.本发明中,第二水热反应的温度为220~240℃,进一步为240℃;第二水热反应的时间为4~8h,进一步为4h。

38.本发明中,煅烧的温度为600~800℃,进一步为700~750℃;煅烧的时间为8~18h,进一步为12~14h。

39.本发明中,步骤s2和s3均在惰性气体的保护下进行。

40.本发明中,步骤s2和s3均包括将产物过300目筛的过程。

41.本发明的第二方面提供一种nati2v(po4)4/三维石墨烯复合材料,该nati2v(po4)4/三维石墨烯复合材料通过本发明第一方面提供的nati2v(po4)4/三维石墨烯复合材料的制备方法得到。

42.本发明的第三方面提供一种nati2v(po4)4/三维石墨烯复合材料的应用,该nati2v(po4)4/三维石墨烯复合材料用于制备钠离子电池。

43.本发明的钠离子电池中无需额外加入导电剂。

44.本发明的nati2v(po4)4/三维石墨烯复合材料由于本身优良的电子传输能力,在电池制备过程中,只需用pvdf粘接在集流体上,不用使用额外的导电材料作为导电剂,并且制成的极片的导热、耐热性能明显提升。

45.在本发明的一些具体实施方式中,钠离子的电池的制备过程如下:

46.将nati2v(po4)4/三维石墨烯复合材料和聚偏氟乙烯混合均匀后,加入n-甲基吡咯烷酮(nmp),混合均匀后涂敷到集流体上,烘干、辊压、切片,得到极片;

47.将极片、电解液、隔膜、钠片和电池壳在充满氩气的手套箱中,组装成2032型纽扣电池。

48.进一步地,nati2v(po4)4/三维石墨烯复合材料和聚偏氟乙烯的质量比为90:10。

49.实施例1

50.(1)称取10g多层氧化石墨烯放入烧杯中,加入1500ml水,超声搅拌30min,加入氨水调节ph=11,取1200ml溶液放入柱状高压反应釜中,140℃水热反应4h,水热反应结束后,将三维石墨烯水凝胶洗涤,随后在-55℃冷冻干燥24h,得到三维石墨烯;

51.(2)将5g三维石墨烯和naoh(4g,0.1mol)、ti(oh)4(23.2g,0.2mol)、h3po4(39.2g,0.4mol)、v2o5(9.1g,0.05mol)加入到180ml水中,n2保护下,搅拌10min,后加入丙三醇180ml搅拌10min,将混合溶液转移到高压反应釜中,置于240℃高温烘箱中,反应4h,反应结束后,过滤、烘干,过300目筛后得到nati2v(po4)4/三维石墨烯前驱体;

52.(3)将nati2v(po4)4/三维石墨烯前驱体在氮气气氛下,管式炉中,700℃加热12h,自然冷却后,过300目筛后得到nati2v(po4)4/三维石墨烯复合材料;

53.(4)将nati2v(po4)4/三维石墨烯复合材料和聚偏氟乙烯按90:10的质量比称量,加入一定量n-甲基吡咯烷酮(nmp),混合均匀后采用刮刀将混合均匀的浆料涂敷到集流体上,在120℃下烘干90min,使用对辊机进行辊压,然后使用切片机进行切片,挑选合格的极片。然后将极片、电解液、隔膜、钠片和电池壳在充满氩气的手套箱中,组装成2032型纽扣电池。

54.实施例2

55.(1)称取20g多层氧化石墨烯放入烧杯中,加入1500ml水,超声搅拌30min,加入氨水调节ph=11,取600ml溶液放入柱状高压反应釜中,140℃水热反应4h,水热反应结束后,将三维石墨烯水凝胶洗涤,随后在-55℃冷冻干燥48h,得到三维石墨烯;

56.(2)将5g三维石墨烯和naoh(4g,0.1mol)、ti(oh)4(23.2g,0.2mol)、h3po4(39.2g,0.4mol)、v2o5(9.1g,0.05mol)加入到180ml水中,ar2保护下,搅拌10min,后加入丙三醇180ml搅拌10min,将混合溶液转移到高压反应釜中,置于240℃高温烘箱中,反应4h,反应结束后,过滤、烘干,过300目筛后得到nati2v(po4)4/三维石墨烯前驱体;

57.(3)将nati2v(po4)4/三维石墨烯前驱体在氩气气氛下,管式炉中,750℃加热14h,自然冷却后,过300目筛后得到nati2v(po4)4/三维石墨烯复合材料;

58.(4)将nati2v(po4)4/三维石墨烯复合材料和聚偏氟乙烯按90:10的质量比称量,加入一定量n-甲基吡咯烷酮(nmp),混合均匀后采用刮刀将混合均匀的浆料涂敷到集流体上,在120℃下烘干90min,使用对辊机进行辊压,然后使用切片机进行切片,挑选合格的极片。然后将极片、电解液、隔膜、钠片和电池壳在充满氩气的手套箱中,组装成2032型纽扣电池。

59.对比例1

60.(1)称取10g多层氧化石墨烯放入烧杯中,加入1500ml水,超声搅拌30min,加入氨水调节ph=11,取1200ml溶液放入柱状高压反应釜中,140℃水热反应4h,水热反应结束后,将三维石墨烯水凝胶洗涤,随后在-55℃冷冻干燥24h,得到三维石墨烯;

61.(2)将naoh(4g,0.1mol)、ti(oh)4(23.2g,0.2mol)、h3po4(39.2g,0.4mol)、v2o5(9.1g,0.05mol)加入到180ml水中,n2保护下,搅拌10min,后加入丙三醇180ml搅拌10min,将混合溶液转移到高压反应釜中,置于240℃高温烘箱中,反应4h,反应结束后,过滤、烘干,过300目筛后得到nati2v(po4)4前驱体;

62.(3)将nati2v(po4)4前驱体在氮气气氛下,管式炉中,700℃加热12h,自然冷却后,过300目筛后得到nati2v(po4)4。

63.(4)将步骤(3)得到的nati2v(po4)4和5g步骤(1)的三维石墨烯材料混合,将混合物与聚偏氟乙烯按90:10的质量比称量,加入一定量n-甲基吡咯烷酮(nmp),混合均匀后采用刮刀将混合均匀的浆料涂敷到集流体上,在120℃下烘干90min,使用对辊机进行辊压,然后使用切片机进行切片,挑选合格的极片。然后将极片、电解液、隔膜、钠片和电池壳在充满氩气的手套箱中,组装成2032型纽扣电池。

64.对比例2

65.(1)将naoh(4g,0.1mol)、ti(oh)4(23.2g,0.2mol)、h3po4(39.2g,0.4mol)、v2o5(9.1g,0.05mol)加入到180ml水中,n2保护下,搅拌10min,后加入丙三醇180ml搅拌10min,将混合溶液转移到高压反应釜中,置于240℃高温烘箱中,反应4h,反应结束后,过滤、烘干,过300目筛后得到nati2v(po4)4前驱体;

66.(2)将nati2v(po4)4前驱体在氮气气氛下,管式炉中,700℃加热12h,自然冷却后,过300目筛后得到nati2v(po4)4。

67.(3)将上述制备的nati2v(po4)4和5g导电剂(sp)混合,将混合物与聚偏氟乙烯按90:10的质量比称量,加入一定量n-甲基吡咯烷酮(nmp),混合均匀后采用刮刀将混合均匀的浆料涂敷到集流体上,在120℃下烘干90min,使用对辊机进行辊压,然后使用切片机进行切片,挑选合格的极片。然后将极片、电解液、隔膜、钠片和电池壳在充满氩气的手套箱中,组装成2032型纽扣电池。

68.对比例3

69.与实施例1相比,区别仅在于,采用多孔炭材料替代三维石墨烯,多孔炭材料的制备方法如下:

70.将300g柠檬酸钠在氮气气氛下,850℃烧结2h后,盐酸洗涤后烘干后得到多孔碳材料。

71.对比例4

72.(1)称取10g多层氧化石墨烯放入烧杯中,加入1500ml水,超声搅拌30min,加入氨水调节ph=11,取1200ml溶液放入柱状高压反应釜中,140℃水热反应4h,水热反应结束后,将三维石墨烯水凝胶洗涤,随后在-55℃冷冻干燥24h,制得三维石墨烯;

73.(2)将5g三维石墨烯和naoh(14.4g,0.36mol)、h3po4(35.28g,0.36mol)、v2o5(21.83g,0.12mol)加入到180ml水中,n2气保护下,搅拌10min,后加入丙三醇180ml搅拌10min,将混合溶液转移到高压反应釜中,置于240℃高温烘箱中,反应4h,反应结束后,过滤、烘干,过300目筛后得到na

3v2

(po4)3/三维石墨烯前驱体;

74.(3)将na

3v2

(po4)3/三维石墨烯前驱体在氮气气氛下,管式炉中,700℃加热12h,自然冷却后,过300目筛后得到na

3v2

(po4)3/三维石墨烯复合材料;

75.(4)na

3v2

(po4)3/三维石墨烯复合材料和聚偏氟乙烯按90:10的质量比称量,加入一定量n-甲基吡咯烷酮(nmp),混合均匀后采用刮刀将混合均匀的浆料涂敷到集流体上,在120℃下烘干90min,使用对辊机进行辊压,然后使用切片机进行切片,挑选合格的极片。然后将极片、电解液、隔膜、钠片和电池壳在充满氩气的手套箱中,组装成2032型纽扣电池。

76.对比例5

77.(1)称取10g多层氧化石墨烯放入烧杯中,加入1500ml水,超声搅拌30min,加入氨水调节ph=11,取1200ml溶液放入柱状高压反应釜中,140℃水热反应4h,水热反应结束后,

将三维石墨烯水凝胶洗涤,随后在-55℃冷冻干燥24h,得到三维石墨烯;

78.(2)将5g三维石墨烯和naoh(5.44g,0.136mol)、h3po4(40g,0.408mol)、ti(oh)4(31.5g,0.272mol)加入到180ml水中,n2保护下,搅拌10min,后加入丙三醇180ml搅拌10min,将混合溶液转移到高压反应釜中,置于240℃高温烘箱中,反应4h,反应结束后,过滤、烘干,过300目筛后得到nati2(po4)3/三维石墨烯前驱体;

79.(3)将nati2(po4)3/三维石墨烯前驱体在氮气气氛下,管式炉中,700℃加热12h,自然冷却后,过300目筛后得到nati2(po4)3/三维石墨烯复合材料;

80.(4)将nati2(po4)3/三维石墨烯复合材料和聚偏氟乙烯按90:10的质量比称量,加入一定量n-甲基吡咯烷酮(nmp),混合均匀后采用刮刀将混合均匀的浆料涂敷到集流体上,在120℃下烘干90min,使用对辊机进行辊压,然后使用切片机进行切片,挑选合格的极片。然后将极片、电解液、隔膜、钠片和电池壳在充满氩气的手套箱中,组装成2032型纽扣电池。

81.试验组1

82.对上述实施例1~2和对比例1~5的正极材料进行粉末电阻测试,结果见表1。

83.粉末电阻测试:实施例和对比例在浆料涂敷到集流体之前,取部分浆料,烘干研磨过325目筛后,用称量纸称取试料约1.00g,把试料表面平滑的投入样品座内,三个不同压力下,测试材料粉末电阻。

84.表1

[0085][0086]

从表2的粉末电阻结果可知,与对比例1~3相比,实施例1~2和对比例4~5中由于三维石墨烯这种优良的导电体参与材料的形成,使其明显具有更低的电阻率;同时,与对比例4~5相比,实施例1具有较低的电阻率,说明本发明制备的nati2v(po4)4/三维石墨烯复合材料与na

3v2

(po4)3/三维石墨烯复合材料、nati2(po4)3/三维石墨烯复合材料相比,能够进一步降低电阻率。

[0087]

试验组2

[0088]

对上述实施例1~2和对比例1~5的正极材料以及组装制成的电池进行首次充放电性能测试,cc-cv模式,0.05c充放电,结果见表1和图1。

[0089]

表1

[0090][0091][0092]

从表1和图1可知,实施例1~2由于三维碳架参与材料形成的过程,三维碳架和钠电材料,结合的更为紧密,导电性能较好,复合材料的放电比容量优于对比例1~3;并且首次充放电曲线放电末端显示,对比例3的极化明显高于实施例1~2和对比例1~2,说明简单的碳架加入并不能代替sp,提升材料电化学性能;实施例1~2容量发挥高于对比例4~5,说明nati2v(po4)4中v和ti离子同时存在,协同效果对材料电化学容量的发挥起到促进作用。

[0093]

试验组3

[0094]

对上述实施例1和对比例4~5的正极材料以及组装制成的电池进行循环性能测试,cc-cv模式,0.1c充放电,结果见图2。

[0095]

从图2可以看出,实施例1所得正极材料的容量保持率显著优于对比例4~5。实施例1扣电循环50次后容量保持率为98.8%,说明复合材料离子扩散能力经过扣电循环后基本无衰减;对比例4循环50次后容量保持率为82.5%,虽然也有三维石墨烯增强电子导电率的效果,但是循环过程中的晶体结构改变还是导致较大的容量衰减;对比例5循环50次后容量保持率为93.0%,虽然磷酸钛钠材料本身结构稳定,循环过程中晶体结构破坏较少,且水热过程中也有三维石墨烯的加入,来增加导电性,但是由于自身钠离子扩散能力有限,扣电循环的后期容量有一定衰减。

[0096]

试验组4

[0097]

对实施例1~2和对比例1~3的正极材料进行热稳定性测试,结果见图3。

[0098]

具体测试过程为:将充满电的电池拆开,取出正极,烘干称重后,放入铝坩埚中,氮气气氛下,25℃~500℃,测试材料的热稳定性。

[0099]

通过图3可知,实施例1和实施例2材料导热性能优异,热稳定性较好,极片材料在370℃开始分解,对比例1在340℃开始分解,由于也加入了三维石墨烯,但是不是水热过程中原位生成,热稳定性虽然有提高,但是不如实施例1和实施例2提升明显,对比例2和对比例3由于没有导热三维石墨烯加入,极片材料热稳定性较差,320℃开始分解。

[0100]

综上所述,本发明实施例制备的正极材料具有较高的首次充放电容量,良好的循环性能以及热稳定性能。

[0101]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1