一种高硬抛釉料及其制备方法和使用方法与流程

1.本发明属于陶瓷釉料技术领域,具体涉及一种高硬抛釉料及其制备方法和使用方法。

背景技术:

2.釉可以改善陶瓷制品的表面性能,大多数釉可以使制品变得平滑、光亮、不吸水,对提高制品的强度,改善制品的热稳定性和化学稳定性也是有利的。我国对釉料的研究比较多,公告号为cn105036558b的中国专利中公开了一种微纳复合釉料,公告号为cn105272375b的中国专利中公开了一种耐磨高硬度的金刚釉、制备方法和应用,公告号为cn106542735b的中国专利中公开了一种耐磨全生料超平厚抛釉及其应用,公告号为cn105967523b的中国专利中公开了一种釉用熔块及其制造方法,公告号为cn106966598b的中国专利中公开了一种低温高硬度高耐磨全抛釉。

3.上述专利的技术方案在一定程度上提高了陶瓷釉层的硬度和耐磨性,主要都是通过配方优化或者引入一些其他材料来提高釉面的硬度和耐磨,但是都很难兼顾釉料的透明度和硬度问题,因为很多釉用材料经过球磨成釉浆后其矿物本身的很多特性就变了,代入配方后经过球磨后这些可以提升硬度的材料就会降低釉面的透明度,为了保证全抛釉大理石瓷砖超透明性这些材料无法引入太多。

技术实现要素:

4.为了解决现有技术中存在的全抛釉存在的透明度和硬度难兼顾的问题,本发明提供了一种高硬抛釉料抛釉料及其制备方法和使用方法,通过釉料在高温熔融状态下与透明刚玉颗粒和石英颗粒进行完美结合,使整个釉面完全融为一体,釉料有了刚玉颗粒和石英颗粒高硬度材料的支撑,抛后的产品釉面维氏硬度可以达到hv800以上,且釉面透度好。本发明要解决的技术问题通过以下技术方案实现:

5.一种高硬抛釉料,包括如下重量份的组分:钠长石30

‑

50份、硅灰石5

‑

15份、方解石5

‑

15份、白玉石5

‑

15、氧化锌5

‑

10份、氧化铝1

‑

8份、霞石2

‑

8份、碳酸钡1

‑

8份、滑石1

‑

5份。

6.进一步地,上述的高硬抛釉料,由如下重量份的组分组成:长石30

‑

50份、硅灰石5

‑

15份、方解石5

‑

15份、白玉石5

‑

15、氧化锌5

‑

10份、氧化铝1

‑

8份、霞石2

‑

8份、碳酸钡1

‑

8份、滑石1

‑

5份。

7.进一步地,上述的高硬抛釉料,还包括透明刚玉颗粒和石英颗粒,所述透明刚玉颗粒的添加比例为5

‑

20%,所述透明石英颗粒的添加比例为5

‑

20%。

8.进一步地,上述透明刚玉颗粒和石英颗粒的粒度均为150um

‑

250um之间。

9.一种高硬抛釉料的制备方法,包括如下步骤:

10.步骤一:按高硬抛釉料组成配方称取对应数量的原料;

11.步骤二:投入到球磨机中进行球磨,制得抛釉料;

12.步骤三:过筛备用。

13.进一步地,上述步骤三中球磨后的残渣控制在粒度为0.5

‑

1.5um。

14.一种高硬抛釉料的使用方法,包括如下步骤:

15.步骤一:加入水,制得抛釉浆料,经过除铁,过筛备用;

16.步骤二:在步骤一得到的抛釉浆料中,添加透明刚玉颗粒和透明石英颗粒,搅拌均匀得到改性后高硬抛釉浆料;

17.步骤三:放入窑炉里面进行烧结,烧成温度在1170

‑

1230℃,烧成时间控制在35

‑

60分钟。

18.进一步地,上述步骤一中水的添加比例为28%

‑

38%。

19.进一步地,上述步骤二中透明刚玉颗粒的添加比例为5

‑

20%,透明石英颗粒的添加比例为5

‑

20%。

20.与现有技术相比,本发明的有益效果:

21.1.本发明高硬抛釉料,通过釉料在高温熔融状态下与透明刚玉颗粒和石英颗粒进行完美结合,使整个釉面完全融为一体,有了刚玉颗粒和石英颗粒高硬度材料的支撑,抛后的产品釉面维氏硬度可以达到hv800,相对于普通抛釉的hv500至hv600级完全提升了几个等级;

22.2.本发明的高硬抛釉料使用时,将刚玉颗粒和石英颗粒采用外加的形式引入到釉面层中,釉面维氏硬度高且釉面透度好,避免了现有技术中放入球磨,在球磨破碎后性能发生了改变而降低了釉面的透明度,而且颗粒变细后不能更好的表现出材料本身原来的硬度。

附图说明

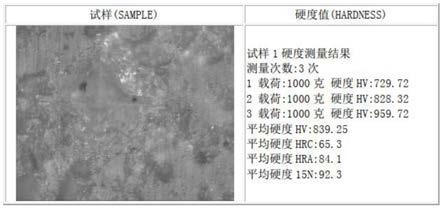

23.图1是实施例1的釉面硬度测试结果。

24.图2是实施例2的釉面硬度测试结果。

25.图3是对比例1的釉面硬度测试结果。

26.图4是对比例2的釉面硬度测试结果。

具体实施方式

27.下面结合具体实施例对本发明做进一步详细的描述,但本发明的实施方式不限于此。

28.本发明提供了一种高硬抛釉料,该高硬抛釉料包括如下重量份的组分:钠长石30

‑

50份、硅灰石5

‑

15份、方解石5

‑

15份、白玉石5

‑

15、氧化锌5

‑

10份、氧化铝1

‑

8份、霞石2

‑

8份、碳酸钡1

‑

8份、滑石1

‑

5份。

29.本发明的高硬抛釉料,还包括透明刚玉颗粒和石英颗粒,其中,透明刚玉颗粒的添加比例为5

‑

20%,透明石英颗粒的添加比例为5

‑

20%,透明刚玉颗粒和石英颗粒的粒度均为150um

‑

250um。

30.本发明提供了一种高硬抛釉料的制备方法,包括如下步骤:

31.步骤一:按抛釉料组成配方称取对应数量的原料;

32.步骤二:投入到球磨机中进行球磨,制得抛釉料;

33.步骤三:过筛备用。

34.步骤三中球磨后的残渣控制在粒度为0.5

‑

1.5um。

35.本发明还提供了一种高硬抛釉料的使用方法,包括如下步骤:

36.步骤一:加入水,水的添加比例为35%,制得抛釉浆料,经过除铁,过筛备用;

37.步骤二:在步骤一得到的抛釉浆料中,添加透明刚玉颗粒和透明石英颗粒,透明刚玉颗粒的添加比例为5

‑

20%,透明石英颗粒的添加比例为5

‑

20%,搅拌均匀得到改性后高硬抛釉浆料;

38.步骤三:放入窑炉里面进行烧结,烧成温度在1170

‑

1230℃,烧成时间控制在35

‑

60分钟。

39.实施例1:

40.本实施例提供了一种高硬抛釉料,该高硬抛釉料包括如下重量份的组分:钠长石30份、硅灰石15份、方解石15份、白玉石15、氧化锌5份、氧化铝8份、霞石2份、碳酸钡5份、滑石5份。

41.本实施例的高硬抛釉料,还包括透明刚玉颗粒和石英颗粒,其中,透明刚玉颗粒和石英颗粒的添加比例为20%,透明刚玉颗粒和石英颗粒的粒度均为

42.150um

‑

250um。

43.本发明提供了一种高硬抛釉料的制备方法,包括如下步骤:

44.步骤一:按抛釉料组成配方称取对应数量的原料;

45.步骤二:投入到球磨机中进行球磨,制得抛釉料;

46.步骤三:过筛备用。

47.步骤三中球磨后的残渣控制在粒度为0.5

‑

1.5um。

48.本实施例还提供了一种高硬抛釉料的使用方法,包括如下步骤:

49.步骤一:加入水,水的添加比例为35%,制得抛釉浆料,经过除铁,过筛备用;

50.步骤二:在步骤一得到的抛釉浆料中,添加透明刚玉颗粒和透明石英颗粒,透明刚玉颗粒和透明石英颗粒均按20%的比例添加,搅拌均匀得到改性后高硬抛釉浆料;

51.步骤三:放入窑炉里面烧结成釉面,烧成温度在1170

‑

1230℃,烧成时间控制在35

‑

60分钟。

52.本实施例的釉面硬度测试结果如附图1。

53.实施例2:

54.本实施例提供了一种高硬抛釉料,该高硬抛釉料包括如下重量份的组分:钠长石50份、硅灰石5份、方解石10份、白玉石5、氧化锌10份、氧化铝1份、霞石8份、碳酸钡8份、滑石3份。

55.本实施例的高硬抛釉料,还包括透明刚玉颗粒和石英颗粒,其中,透明刚玉颗粒和石英颗粒的添加比例为15%,透明刚玉颗粒和石英颗粒的粒度均为150um

‑

250um。

56.本发明提供了一种高硬抛釉料的制备方法,包括如下步骤:

57.步骤一:按抛釉料组成配方称取对应数量的原料;

58.步骤二:投入到球磨机中进行球磨,制得抛釉料;

59.步骤三:过筛备用。

60.步骤三中球磨后的残渣控制在粒度为0.5

‑

1.5um。

61.本实施例还提供了一种高硬抛釉料的使用方法,包括如下步骤:

62.步骤一:加入水,水的添加比例为38%,制得抛釉浆料,经过除铁,过筛备用;

63.步骤二:在步骤一得到的抛釉浆料中,添加透明刚玉颗粒和透明石英颗粒,透明刚玉颗粒和透明石英颗粒均按15%的比例添加,搅拌均匀得到改性后高硬抛釉浆料;

64.步骤三:放入窑炉里面烧结成釉面,烧成温度在1170

‑

1230℃,烧成时间控制在35

‑

60分钟。

65.本实施例的釉面硬度测试结果如附图2。

66.实施例3:

67.本实施例提供了一种高硬抛釉料,该高硬抛釉料包括如下重量份的组分:钠长石45份、硅灰石12份、方解石5份、白玉石10、氧化锌15份、氧化铝5份、霞石6份、碳酸钡1份、滑石1份。

68.本实施例的高硬抛釉料,还包括透明刚玉颗粒和石英颗粒,其中,透明刚玉颗粒和石英颗粒的添加比例为5%,透明刚玉颗粒和石英颗粒的粒度均为150um

‑

250um。

69.本发明提供了一种高硬抛釉料的制备方法,包括如下步骤:

70.步骤一:按抛釉料组成配方称取对应数量的原料;

71.步骤二:投入到球磨机中进行球磨,制得抛釉料;

72.步骤三:过筛备用。

73.步骤三中球磨后的残渣控制在粒度为0.5

‑

1.5um。

74.本实施例还提供了一种高硬抛釉料的使用方法,包括如下步骤:

75.步骤一:加入水,水的添加比例为28%,制得抛釉浆料,经过除铁,过筛备用;

76.步骤二:在步骤一得到的抛釉浆料中,添加透明刚玉颗粒和透明石英颗粒,透明刚玉颗粒和透明石英颗粒均按5%的比例添加,搅拌均匀得到改性后高硬抛釉浆料;

77.步骤三:放入窑炉里面烧结成釉面,烧成温度在1170

‑

1230℃,烧成时间控制在35

‑

60分钟。

78.实施例4:

79.本实施例提供了一种高硬抛釉料,该高硬抛釉料包括如下重量份的组分:钠长石30份、硅灰石15份、方解石15份、白玉石15、氧化锌5份、氧化铝8份、霞石2份、碳酸钡5份、滑石5份。

80.本实施例的高硬抛釉料,还包括透明刚玉颗粒和石英颗粒,其中,透明刚玉颗粒的添加比例为8%,透明石英颗粒的添加比例为12%,透明刚玉颗粒和石英颗粒的粒度均为150um

‑

250um。

81.本发明提供了一种高硬抛釉料的制备方法,包括如下步骤:

82.步骤一:按抛釉料组成配方称取对应数量的原料;

83.步骤二:投入到球磨机中进行球磨,制得抛釉料;

84.步骤三:过筛备用。

85.步骤三中球磨后的残渣控制在粒度为0.5

‑

1.5um。

86.本实施例还提供了一种高硬抛釉料的使用方法,包括如下步骤:

87.步骤一:加入水,水的添加比例为35%,制得抛釉浆料,经过除铁,过筛备用;

88.步骤二:在步骤一得到的抛釉浆料中,添加透明刚玉颗粒和透明石英颗粒,透明刚玉颗粒的添加比例为8%,透明石英颗粒的添加比例为12%,搅拌均匀得到改性后高硬抛釉

浆料;

89.步骤三:放入窑炉里面烧结成釉面,烧成温度在1170

‑

1230℃,烧成时间控制在35

‑

60分钟。

90.对比例1:

91.与实施例1不同之处在于:本实施例提供了一种高硬抛釉料,该高硬抛釉料包括如下重量份的组分:钠长石30份、硅灰石15份、方解石15份、白玉石15、氧化锌5份、氧化铝8份、霞石2份、碳酸钡5份、滑石5份。本实施例的高硬抛釉料,还包括透明刚玉颗粒和石英颗粒,其中,透明刚玉颗粒和石英颗粒的添加比例均为3%,透明刚玉颗粒和石英颗粒的粒度均为150um

‑

250um。

92.本发明提供了一种高硬抛釉料的制备方法,包括如下步骤:

93.步骤一:按抛釉料组成配方称取对应数量的原料;

94.步骤二:投入到球磨机中进行球磨,制得抛釉料;

95.步骤三:过筛备用。

96.步骤三中球磨后的残渣控制在粒度为0.5

‑

1.5um。

97.本实施例还提供了一种高硬抛釉料的使用方法,包括如下步骤:

98.步骤一:加入水,水的添加比例为35%,制得抛釉浆料,经过除铁,过筛备用;

99.步骤二:在步骤一得到的抛釉浆料中,添加透明刚玉颗粒和透明石英颗粒,透明刚玉颗粒和透明石英颗粒均按3%的比例添加,搅拌均匀得到改性后高硬抛釉浆料;

100.步骤三:放入窑炉里面烧结成釉面,烧成温度在1170

‑

1230℃,烧成时间控制在35

‑

60分钟。

101.对比例1的釉面硬度测试结果如附图3。

102.对比例2:

103.与实施例1不同之处在于:本实施例提供了一种高硬抛釉料,该高硬抛釉料包括如下重量份的组分:钠长石30份、硅灰石15份、方解石15份、白玉石15、氧化锌5份、氧化铝8份、霞石2份、碳酸钡5份、滑石5份。

104.本实施例高硬抛釉料的使用方法,包括如下步骤:

105.步骤一:加入水,水的添加比例为35%,制得抛釉浆料,经过除铁,过筛备用;

106.步骤二:放入窑炉里面烧结成釉面,烧成温度在1170

‑

1230℃,烧成时间控制在35

‑

60分钟。

107.对比例2的釉面硬度测试结果如附图4。

108.以上内容是结合具体的优选实施方式对本发明所作的进一步详细说明,不能认定本发明的具体实施只局限于这些说明。对于本发明所属技术领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干简单推演或替换,都应当视为属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1