一种提高锡基钙钛矿晶体生长质量的方法及太阳能电池器件与流程

1.本发明属于无机复合太阳能电池技术领域,涉及钙钛矿晶体的生长及利用,尤其涉及一种提高锡基钙钛矿晶体生长质量的方法及太阳能电池器件。

背景技术:

2.2013年,钙钛矿太阳能电池被美国《科学》杂志年度评选为十大科学突破,钙钛矿这种新型的有机-无机复合材料由于一系列优点,迅速在光伏领域占据了压倒性的优势。有机-无机复合钙钛矿材料的出现可以追溯到一个世纪前,但是当时人们认为这类材料由于其中锡和铅的毒性,并没有过多研究。当2009年,日本miyasaka在制备染料敏化太阳能电池时使用钙钛矿材料(ch3nh3pbi3和ch3nh3pbbr3)作为染料,第一次得到了3.8%的能量转化效率(pce),这种新型的有机-无机复合材料开始被重视[j.am.chem.soc.,613,6050,(2009)]。到了2012年,在之前结构的基础上,m.gratzel和n.g.park合作使用固态空穴传输材料2,2',7,7'-四[n,n-二(4-甲氧基苯基)氨基]-9,9'-螺二芴(spiro-ometad),大幅提高了器件的稳定性[sci.rep.,2,59,(2012)];同时snaith通过调控材料的性质,进一步优化器件各个结构,所制备的电池pce提高到了10.9%[science,338,643,(2012)]。近两年,新型钙钛矿制备方法被研究,使得电池效率显著提升:m.gratzel通过溶液两步法制备了结晶性良好的钙钛矿薄膜,snaith通过双源蒸镀法制备平整的钙钛矿薄膜。在2014年,美国ucla的y.yang优化了最佳的器件结构,电池pce高达19.3%,完全可以和现在已经成熟的硅基电池相媲美[science,345,542,(2014)]。

[0003]

尽管有机-无机复合钙钛矿太阳能电池有许多优点,但是与无机太阳能电池相比,钙钛矿太阳能电池的材料中铅元素的毒性严重制约了钙钛矿材料面向大规模商业应用的前景。为了解决钙钛矿材料毒性的问题,不含铅的非铅钙钛矿材料在今年获得了很多关注,其中的锡基钙钛矿,由于其与铅元素处在元素周期表的同一主族,具有与铅基钙钛矿相类似的性质,而受到了最多的研究。不同于铅基钙钛矿,锡基钙钛矿由于其结晶速度过快,导致结晶质量过低,薄膜缺陷密度过高,从而影响太阳能电池器件的光电性能。为了解决锡基钙钛矿成膜的缺陷问题,研究者们采取了多种方法进行尝试。其中atsushi wakamiya在前驱液中加入具有还原性的锡纳米片,减少了锡的氧化,从而增强了结晶质量[nat commun 11,3008(2020)]。zuqiangbian等人尝试在锡基钙钛矿结构中掺入配体苯肼和卤素离子,以此达到调控结晶,增强电池器件光电特性的目的[matter 4,1

–

13,february 3,2021]。而antonio abate等人通过对锡基钙钛矿前驱液溶剂的调整,尝试得到能够使得结晶与成膜更加完善的溶剂[acs energy lett.2021,6,959-968]。

[0004]

但是,对比这些促进锡基钙钛矿结晶的方法,都是通过优化前驱体溶液或者锡基钙钛矿组分来提高其结晶度,由于钙钛矿成分的复杂性,不同钙钛矿薄膜的结晶往往不受控制,结晶过程影响因素较多,易产生晶体缺陷,这类缺陷的产生不可避免,且该缺陷在形成电荷复合中心后会降低器件性能。因此,需寻求一种工艺方法对锡基卤素钙钛矿晶体生长的过程进行抑制和控制,对提高器件的光电性能有着重要的意义。

技术实现要素:

[0005]

本发明的目的在于克服上述现有技术的缺点,提供一种提高锡基钙钛矿晶体生长质量的方法及太阳能电池器件,使现有锡基钙钛矿晶体尺寸生长到现有尺寸的3~4倍,太阳能电池器件转化效率提高20%以上,能够充分满足器件大面积和商业化使用的需求。

[0006]

为实现上述目的,本发明提供了如下技术方案:

[0007]

一方面,本发明提供了一种提高锡基钙钛矿晶体生长质量的方法,所述方法包括如下步骤:

[0008]

步骤一、低温预处理,将制备的锡基钙钛矿薄膜于制冷台上静置20~30min,所述制冷台的温度为0~5℃;

[0009]

步骤二、退火成膜,将步骤一处理后的锡基钙钛矿薄膜移动至加热台上静置,获得晶粒尺寸变大、结晶性能提高的锡基钙钛矿薄膜。

[0010]

进一步,所述加热台的温度为70~100℃,静置时间为20~30min。

[0011]

进一步,所述锡基钙钛矿薄膜的材料为甲胺锡碘、甲脒锡碘、甲胺锡碘溴、铯锡碘或者铯锡碘溴。

[0012]

进一步,制备所述锡基钙钛矿薄膜的方法可采用旋涂、喷涂、浸泡、刮涂或辊涂工艺中的任一种工艺。

[0013]

另一方面,本发明还提供了一种太阳能电池器件,包括依次叠加的基片、阳极层、空穴传输层、钙钛矿薄膜层、电子传输层、空穴阻挡层和阴极层,所述钙钛矿薄膜层采用如上所述的方法制备;所述阳极层厚度为80~120nm,空穴传输层厚度为25~40nm,电子传输层厚度为60~90nm,空穴阻挡层厚度为3~10nm,阴极层厚度为80~200nm。

[0014]

进一步,所述基片采用玻璃或者柔性基片,所述柔性基片为聚酯或聚酞亚胺类化合物。

[0015]

进一步,所述阳极层采用无机材料或有机导电聚合物;所述无机材料为氧化铟锡、氧化锌或氧化锡中的一种金属氧化物或为金、铜、银或锌中的一种金属;所述有机导电聚合物为聚噻吩、聚乙烯基本苯磺酸钠或聚苯胺。

[0016]

进一步,所述空穴传输层的材料为:聚(3,4-亚乙二氧基噻吩)-聚(苯乙烯磺酸)、氧化镍或硫氰酸铜。

[0017]

进一步,所述电子传输层的材料为富勒烯衍生物。

[0018]

进一步,所述阴极层的材料为金属或氟化物与金属复合电极,所述金属选自金、银或铝;复合电极是氟化锂与金属银或铝复合。

[0019]

与现有技术相比,本发明提供的技术方案包括以下有益效果:本发明提供的方法,无需在锡基钙钛矿前驱溶液中引入添加剂/催化剂,避免了杂质的引入,仅通过独特的制冷台低温处理,有效抑制了锡基钙钛矿的结晶过程,使锡基钙钛矿晶体尺寸生长到现有技术的3~4倍,且工艺简单,结晶质量高,稳定性和重复率高,对环境的依赖度低,成本低廉。

[0020]

另外,相比于传统改变前驱液组分的方式制备平面异质结太阳能电池器件,本发明提供的方法使已结晶的钙钛矿晶体尺寸能够增长到现有技术的3~4倍以上,器件转化效率提高20%以上,能够充分满足器件大面积和商业化使用的需要。

附图说明

[0021]

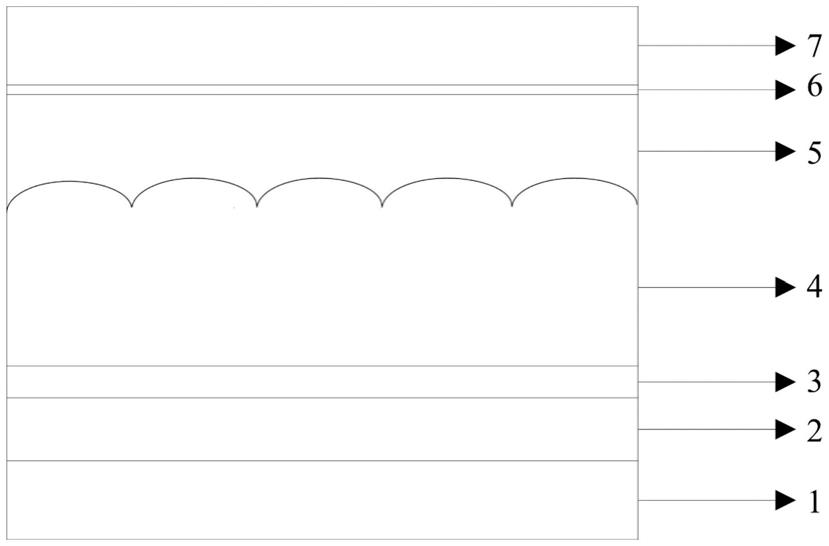

图1为本发明提供的钙钛矿太阳能电池器件结构示意图;

[0022]

图2为本发明实施例1提供的钙钛矿薄膜的扫描电镜图;其中,(a)为未采用本发明提供的方法制得的钙钛矿薄膜的扫描电镜图,(b)为采用本发明提供的方法制得的钙钛矿薄膜的扫描电镜图;

[0023]

图3是本发明实施例1提供的钙钛矿太阳能电池器件与原始钙钛矿太阳能电池器件在相同条件下电压-电流密度曲线图;

[0024]

图4是本发明实施例2提供的钙钛矿薄膜的扫描电镜图;其中,(c)为未采用本发明提供的方法制得的钙钛矿薄膜的扫描电镜图,(d)为采用本发明提供的方法制得的钙钛矿薄膜的扫描电镜图;

[0025]

图5是本发明实施例2提供的钙钛矿太阳能电池器件与原始钙钛矿太阳能电池器件在相同条件下电压-电流密度曲线图;

[0026]

图6是本发明实施例3提供的钙钛矿薄膜的扫描电镜图;其中,(e)为未采用本发明提供的方法制得的钙钛矿薄膜的扫描电镜图,(f)为采用本发明提供的方法制得的钙钛矿薄膜的扫描电镜图;

[0027]

图7是本发明实施例3提供的钙钛矿太阳能电池器件与原始钙钛矿太阳能电池器件在相同条件下电压-电流密度曲线图;

[0028]

图8是本发明实施例4提供的钙钛矿电池器件的截面扫描电镜图;其中,(g)为未采用本发明提供的方法制得的钙钛矿器件的截面扫描电镜图,(h)为采用本发明提供的方法制得的钙钛矿器件的截面扫描电镜图;

[0029]

图9是本发明实施例4提供的钙钛矿太阳能电池器件与原始钙钛矿太阳能电池器件在相同条件下电压-电流密度曲线图;

[0030]

图10是本发明实施例1所生成钙钛矿薄膜masni3的x射线衍射图;

[0031]

图11是本发明实施例2所生成钙钛矿薄膜fasni3的x射线衍射图;

[0032]

图12是本发明实施例3所生成钙钛矿薄膜masnib

r2

的x射线衍射图。

具体实施方式

[0033]

本发明提供了一种提高锡基钙钛矿晶体生长质量的方法,该方法具体为:

[0034]

步骤一、低温预处理,将制备的锡基钙钛矿薄膜于制冷台上静置20~30min,所述制冷台的温度为0~5℃;

[0035]

步骤二、退火成膜,将步骤一处理后的锡基钙钛矿薄膜移动至加热台上静置,获得晶粒尺寸变大、结晶性能提高的锡基钙钛矿薄膜。

[0036]

进一步,加热台的温度为70~100℃,静置时间为20~30min。

[0037]

其中,锡基钙钛矿薄膜材料为甲胺锡碘(ch3nh3sni3)、甲脒锡碘((nh2)2chsni3)、甲胺锡碘溴(ch3nh3sni2br)、铯锡碘(cspbi3)或者铯锡碘溴(cspbi2br);制备锡基钙钛矿薄膜的方法可采用旋涂、喷涂、浸泡、刮涂或辊涂工艺中的任一种工艺。

[0038]

基于上述方法制备的锡基钙钛矿薄膜,本发明还提供了一种太阳能电池器件:包括依次叠加的基片1、阳极层2(透明阳极)、空穴传输层3、锡基钙钛矿薄膜层4、电子传输层5、空穴阻挡层6和阴极层7。

[0039]

具体地,锡基钙钛矿薄膜层4采用上述方法制备得到,其厚度为100nm~400nm;所述阳极层厚度为80~120nm,空穴传输层厚度为25~40nm,电子传输层厚度为60~90nm,空穴阻挡层厚度为3~10nm,阴极层厚度为80~200nm。

[0040]

进一步,所述基片1是玻璃或者柔性基片,所述柔性基片是聚酯或聚酞亚胺类化合物;所述阳极层2采用无机材料或有机导电聚合物,所述无机材料为氧化铟锡、氧化锌或氧化锡中的一种金属氧化物或为金、铜、银或锌中的一种金属,所述有机导电聚合物为聚噻吩、聚乙烯基本苯磺酸钠或聚苯胺;所述空穴传输层3的材料为:聚(3,4-亚乙二氧基噻吩)-聚(苯乙烯磺酸),氧化镍或硫氰酸铜;所述电子传输层5的材料为富勒烯(c

60

)或富勒烯衍生物(c

60

pcbm,c

70

pcbm,icba);所述阴极层7的材料为金属或氟化物与金属复合电极,所述金属选自金、银或铝,所述复合电极是氟化锂与金属银或铝复合。

[0041]

下面结合附图及实施例对本发明做进一步详细描述:

[0042]

实施例1:

[0043]

参见图1所示,本发明提供的太阳能电池器件的优选结构如下:

[0044]

玻璃(塑料)基片1/ito(阳极层2)/空穴传输层3/锡基钙钛矿薄膜层4/电子传输层5/空穴阻挡层6/阴极层7。根据上述结构式,结合器件的制备步骤,其详细实施方式阐述如下:

[0045]

(1)利用乙醇、丙酮超声和去离子水超声的方法对透明导电基片1(ito玻璃)进行清洗,清洗后将其放置在红外灯下烘干,其中透明导电基片1上面的ito膜作为器件的阳极层2;其中,ito膜的方块电阻为15~30ω,膜厚为80~120nm。

[0046]

可选地,基片除选用玻璃外还可以是柔性基片,其中柔性基片可以是聚酯或聚酞亚胺类化合物;阳极层2可以采用无机材料或有机导电聚合物,该无机材料除选用氧化铟锡(ito)或氧化锡氟(fto)外,还可以采用有机导电聚合物例如聚噻吩、聚乙烯基苯磺酸钠或聚苯胺。

[0047]

(2)空穴传输层3的制备:将干燥处理好的基片1,使用紫外-臭氧处理5~10min,然后在基片上旋涂空穴传输层3;优先选择聚(3,4-乙烯二氧噻吩)-聚苯乙烯磺酸(简称pedot:pss)。其中,pedot:pss溶液的质量分数为25%,使用匀胶机旋涂溶液,转速为1000~2000rpm,匀胶时间为30~60s,所得空穴传输层3的薄膜干燥处理温度为80~150℃,干燥时间为0.2~0.5h,薄膜厚度为25~40nm。

[0048]

(3)锡基钙钛矿薄膜层4的制备:在空穴传输层3上制备锡基钙钛矿薄膜层4:采用反溶剂一步旋涂法制备锡基钙钛矿薄膜层4。其中,卤化锡选择碘化锡(sni2),配体选择碘化甲胺(ch3nh3i)。其制备方法具体如下:

[0049]

第一步、前驱液的制备:将sni2与配体按照比例溶解于dmso溶液中,于室温搅拌2~3h;

[0050]

第二步、锡基钙钛矿薄膜层4的生成:将前驱液滴加至制备好的空穴传输层3上,置于匀胶机上并开启旋涂,基片1的转速为4000rpm,时间为50s;在旋涂至第20s时,将400μl的氯苯(cb)滴加至薄膜上;

[0051]

第三步、锡基钙钛矿薄膜层4的后处理:将旋涂完毕的薄膜取下,放置于制冷台上,制冷台温度设置为0℃,放置时间为20min,之后再将薄膜转移至温度为70℃的加热台上,放置20min。

[0052]

(4)电子传输层5的制备:利用制备的晶粒尺寸变大、结晶性能提高的锡基钙钛矿薄膜层4,通过溶液旋涂法制备电子传输层5。其中,电子传输层5的材料为富勒烯衍生物,优先选用6,6-苯基-c61-丁酸甲酯(简称pcbm)或茚-c60双加合物(简称icba);所用溶剂可选择甲苯、氯苯或氯仿类溶剂,优先选择氯苯;具体地,pcbm溶液浓度为10~35mg/ml,优选30mg/ml,转速选择在1000~2000rpm,匀胶时间为30~60s,优选2000rpm和30s,所制得的电子传输层5的薄膜干燥处理温度为60~150℃,干燥时间为0.2~0.5h,薄膜厚度为60~90nm。

[0053]

(5)空穴阻挡层6的制备:在制备好的电子传输层5上进行真空蒸镀空穴阻挡层6。空穴阻挡层6的材料为邻二氮菲或邻菲咯啉类化合物,优先选用2,9-二甲基-4,7-联苯-1,10-邻二氮杂菲(简称bcp),材料薄膜的蒸镀速率为0.01~0.2nm/s,膜厚为3~10nm。

[0054]

(6)阴极层7的制备:保持上述真空腔内压力不变,在上述空穴阻挡6上蒸镀金属或氟化物与金属复合层作为器件的阴极层7,其厚度为80~200nm。其中,金属选自金或银或铝,优先选择银;复合电极是氟化锂与金属银或铝,优选氟化锂和铝。

[0055]

图2为所处理前后的锡基钙钛矿薄膜的扫描电镜图,其中,(a)为未处理的钙钛矿薄膜的扫描电镜图,(b)为处理后的钙钛矿薄膜的扫描电镜图;图10是本实施例所生成钙钛矿薄膜masni3的x射线衍射图;参见图3所示,为处理后与未处理的锡基钙钛矿薄膜所制备器件的电压-电流密度曲线图的对比。由图3可以看出,处理后的钙钛矿薄膜所制备器件,器件性能有巨大的提升,具体体现为:开路电压从0.56v提高到了0.64v,能量转换效率从6.05%提高到了9.83%。

[0056]

实施例2:

[0057]

参考图1,依据本发明的第二个实施例的钙钛矿太阳能电池器件为如下结构:

[0058]

玻璃(塑料)基片/ito(100nm)/pedot:pss(30nm)/(nh2)2chsni3(300nm)/pcbm(80nm)/bcp(10nm)/ag(120nm)

[0059]

(1)预刻有ito的玻璃基板的清洗:利用乙醇、丙酮超声和去离子水超声的方法对透明导电基片1(ito玻璃)进行清洗,清洗后将其放置在红外灯下烘干,其中透明导电基片1上面的ito膜作为器件的阳极层2,ito膜的膜厚为100nm。

[0060]

(2)空穴传输层3的制备:将干燥处理好的基片1,使用紫外-臭氧处理5~10min,然后置于kw-4a匀胶机上,将配置好的pedot:pss溶液用静态配料的方法旋涂成膜,匀胶机的转速为1000rpm,匀胶时间控制在30s,样品在120℃的条件下干燥处理0.5h,厚度为30nm。

[0061]

(3)锡基钙钛矿薄膜层4的制备:将sni2与配体(nh2)2chi按照比例溶解于dmso溶液中,于室温搅拌2~3h;将前驱液滴加至制备好的空穴传输层3之上,置于匀胶机上并开启旋涂,基片转速为4000rpm,时间为50s,在旋涂至第20s时,将400μl的氯苯(cb)滴加至薄膜上;将旋涂完毕的薄膜取下,放置于制冷台上,制冷台温度设置为0℃,放置时间为20min,之后再将薄膜转移至温度为70℃的加热台上,放置时间为20min。

[0062]

(4)电子传输层5的制备:基于生成锡基钙钛矿薄膜层4的基片,将配置好的pcbm溶液用静态配料的方法旋涂成膜,匀胶机的转速为2000rpm,匀胶时间为30s,样品在80℃的条件下干燥处理0.5h,厚度为80nm。

[0063]

(5)空穴阻挡层6的制备:把旋凃过的并做干燥处理后的基片放入到真空腔内,蒸镀bcp,材料薄膜的蒸镀速率为0.1nm/s,膜厚为10nm。

[0064]

(6)阴极层7的制备:保持上述真空腔内压力不变,在上述空穴阻挡层之上蒸镀金属银,材料薄膜的蒸镀速率为0.2nm/s,膜厚为120nm。

[0065]

图4为所处理前后的锡基钙钛矿薄膜的扫描电镜图,其中,(c)为未处理的钙钛矿薄膜的扫描电镜图,(d)为处理后的钙钛矿薄膜的扫描电镜图;图11是本实施例所生成钙钛矿薄膜fasni3的x射线衍射图;参见图5所示,为处理后与未处理的锡基钙钛矿薄膜所制备器件的电压-电流密度曲线图的对比。由图5可以看出,处理后的钙钛矿薄膜所制备器件,器件性能有巨大的提升,具体体现为:开路电压从0.582v提高到了0.644v,能量转换效率从6.02%提高到了9.26%。

[0066]

实施例3:

[0067]

参考图1,依据本发明的第三个实施例的钙钛矿太阳能电池器件为如下结构:

[0068]

玻璃基片/ito(100nm)/pedot:pss(30nm)/ch3nh3sni2br(300nm)/pcbm(80nm)/bcp(10nm)/ag(120nm)

[0069]

(1)预刻有ito的玻璃基板的清洗:利用乙醇、丙酮超声和去离子水超声的方法对透明导电基片1(ito玻璃)进行清洗,清洗后将其放置在红外灯下烘干,其中透明导电基片1上面的ito膜作为器件的阳极层2,ito膜的厚度为100nm。

[0070]

(2)空穴传输层3的制备:将干燥处理好的基片1,使用紫外-臭氧处理5~10min,然后置于kw-4a匀胶机上,将配置好的pedot:pss溶液用静态配料的方法旋涂成膜,匀胶机的转速为1000rpm,匀胶时间控制在30s,样品在120℃的条件下干燥处理0.5h,厚度为30nm。

[0071]

(3)锡基钙钛矿薄膜层4的制备:将sni2与配体ch3nh3br按照比例溶解于dmso溶液中,于室温搅拌2~3h;将前驱液滴加至制备好的空穴传输层3之上,置于匀胶机上并开启旋涂,基片转速为4000rpm,时间为50s,在旋涂至第20s时,将400μl的氯苯(cb)滴加至薄膜上;将旋涂完毕的薄膜取下,放置于制冷台上,制冷台温度设置为0℃,放置时间为20min,之后再将薄膜转移至温度为70℃的加热台上,放置时间为20min。

[0072]

(4)电子传输层5的制备:基于生成锡基钙钛矿薄膜层4的基片,将配置好的pcbm溶液用静态配料的方法旋涂成膜,匀胶机的转速为2000rpm,匀胶时间控制在30s,样品在80℃的条件下干燥处理0.5h,厚度为80nm。

[0073]

(5)空穴阻挡层6的制备:把旋凃过的并做干燥处理后的基片放入到真空腔内,蒸镀bcp,材料薄膜的蒸镀速率为0.1nm/s,膜厚为10nm;

[0074]

(6)阴极层7的制备:保持上述真空腔内压力不变,在上述空穴阻挡层之上蒸镀金属银,材料薄膜的蒸镀速率为0.2nm/s,膜厚为120nm。

[0075]

图6为所处理前后的锡基钙钛矿薄膜的扫描电镜图,其中,(e)为未处理的钙钛矿薄膜的扫描电镜图,(f)为处理后的钙钛矿薄膜的扫描电镜图;图12是本实施例所生成钙钛矿薄膜masnib

r2

的x射线衍射图;参见图7所示,为处理后与未处理的锡基钙钛矿薄膜所制备器件的电压-电流密度曲线图的对比。由图7可以看出,处理后的钙钛矿薄膜所制备器件,器件性能有巨大的提升,具体体现为:开路电压从0.503v提高到了0.555v,能量转换率从5.94%提高到了8.09%。

[0076]

实施例4:

[0077]

参考图1,依据本发明的第四个实施例的钙钛矿太阳能电池器件为如下结构:

[0078]

玻璃基片/ito(100nm)/pedot:pss(30nm)/(nh2)2chsni3(300nm)/icba(80nm)/bcp

(10nm)/ag(120nm)

[0079]

(1)预刻有ito的玻璃基板的清洗:利用乙醇、丙酮超声和去离子水超声的方法对透明导电基片1(ito玻璃)进行清洗,清洗后将其放置在红外灯下烘干,其中透明导电基片1上面的ito膜作为器件的阳极层2,ito膜的厚度为100nm。

[0080]

(2)空穴传输层3的制备:将干燥处理好的基片1,使用紫外-臭氧处理5~10min,然后置于kw-4a匀胶机上,将配置好的pedot:pss溶液用静态配料的方法旋涂成膜,匀胶机的转速为1000rpm,匀胶时间控制在30s,样品在120℃的条件下干燥处理0.5h,厚度为30nm。

[0081]

(3)锡基钙钛矿薄膜层4的制备:将sni2与配体(nh2)2chi按照比例溶解于dmso溶液中,于室温搅拌2~3h;将前驱液滴加至制备好的空穴传输层3之上,置于匀胶机上并开启旋涂,基片转速为4000rpm,时间为50s,在旋涂至第20s时,将400μl的氯苯(cb)滴加至薄膜上;将旋涂完毕的薄膜取下,放置于制冷台上,制冷台温度设置为0℃,放置时间为20min,之后再将薄膜转移至温度为70℃的加热台上,放置时间为20min。

[0082]

(4)电子传输层5的制备:基于生成锡基钙钛矿薄膜层4的基片,将配置好的icba溶液用静态配料的方法旋涂成膜,匀胶机的转速为2000rpm,匀胶时间控制在30s,样品在80℃的条件下干燥处理0.5h,厚度为80nm。

[0083]

(5)空穴阻挡层6的制备:把旋凃过的并做干燥处理后的基片放入到真空腔内,蒸镀bcp,材料薄膜的蒸镀速率为0.1nm/s,膜厚为10nm;

[0084]

(6)阴极层7的制备:保持上述真空腔内压力不变,在上述空穴阻挡层之上蒸镀金属银,材料薄膜的蒸镀速率为0.2nm/s,膜厚为120nm。

[0085]

图8为所处理前后的锡基钙钛矿电池器件的截面扫描电镜图,其中,(g)为未处理的钙钛矿器件的截面扫描电镜图,(h)为处理后的截面扫描电镜图;参见图9所示,为处理后与未处理的锡基钙钛矿薄膜所制备器件的电压-电流密度曲线图的对比。由图9可以看出,处理后的钙钛矿薄膜所制备器件,器件性能有巨大的提升,具体体现为:开路电压从0.648v提高到了0.713v,能量转换率从9.17%提高到了10.37%。

[0086]

以上所述仅是本发明技术方案的具体内容,使本领域技术人员能够理解或实现本发明。对这些实施例的多种修改对本领域的技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。

[0087]

应当理解,本发明并不局限于上述已描述的内容,并且可以在不脱离其范围进行各种修改和改变。本发明的范围仅由所附的权利要求来限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1