一种用于车用氧传感器抗露点保护涂层的制备方法与流程

1.本发明涉及涂层制备技术领域,尤其是一种用于车用氧传感器抗露点保护涂层的制备方法。

背景技术:

2.随着社会工业化的发展,汽车产量和保有量持续增加的同时也不可避免地带来了大气污染问题。汽车尾气排放目前已经逐渐成为城市空气污染的主要来源,尤其是近年来在比较发达的大城市,汽车尾气污染的问题尤为突出。汽车尾气中包含很多大气污染物质,主要含有氮氧化物、碳氢化合物、一氧化碳、二氧化碳及炭黑、焦油、重金属等颗粒物。在解决汽车尾气污染的诸多方案中,基于二氧化锆的氧传感器已成为汽车尾气控制的重要技术。汽车氧传感器是利用陶瓷敏感元件对排气管道内的氧电势进行测量,再计算出相应的氧浓度,达到监测和控制发动机中燃烧空燃比的目的,从而有效降低汽车尾气污染物的排放。汽车尾气的排放水平主要与发动机原始排放水平及尾气后处理有关,其中发动机原始排放水平主要由发动机本体结构例如燃烧室设计,压缩比定义以及发动机排放控制等因素决定。发动机排放控制包括冷启动控制、点火控制、怠速控制及空燃比控制等手段,在冷启动阶段汽车的尾气污染物排放是其它阶段的数倍之多,因此,对于发动机冷启动阶段的燃烧优化与排放控制尤其重要。

3.目前主流氧传感器的核心元件是氧化锆陶基片,由于氧化锆电解质只有在高温下才具有传导氧离子的能力,通常采用在氧传感器内部布置加热电路,使得在发动机启动后,通过加热电路使得氧传感器尽快达到工作温度,进入闭环控制。目前,通过加热电路加热,可以使氧传感器陶瓷基片在数秒内升至工作温度,但发动机在启动过程中,燃油的燃烧会产生大量的水蒸气,当遇到冷的氧传感器金属保护套时会产生冷凝水,在汽车尾气管震动和尾气高速流动的双重作用下,产生的冷凝水有可能会被带到在高温下工作的氧传感器基片上。处于高温状态的氧传感器基片一旦遇到冷凝水超过2 μl,便会产生微裂纹,继而导致氧传感器失效。传统方式是在氧传感器的使用中进行露点保护,以避免汽车冷启动过程中尾气产生的冷凝水使氧传感器失效。基本原理是在尾气容易产生冷凝水的阶段(60 o

c)以内,限制氧传感器基片的温度在350 o

c以内。通常氧传感器在升温过程中需要20

‑

30秒的时间过露点,之后才可以对氧传感器进行全功率加热至正常工作温度范围,而这一阶段通常只需要3

‑

4秒的时间,随后进入发动机闭环控制。而在前面30

‑

40秒的时间,汽车空燃比处于开环控制,大量的尾气污染物也在这一阶段产生。因此取消汽车冷启动阶段的露点保护,缩短开环控制时间,可显著降低汽车的尾气污染。

技术实现要素:

4.为了克服上述不足,提供一种用于车用氧传感器抗露点保护涂层的制备方法。

5.本发明解决其技术问题所采用的技术方案是:一种用于车用氧传感器抗露点保护涂层的制备方法,其特征在于:包括以下步骤:

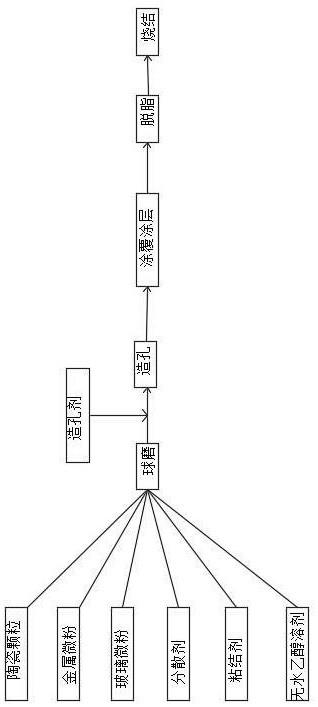

a、准备原料:准备微米级的陶瓷颗粒、金属微粉、玻璃微粉和造孔剂作为固体颗粒材料;准备分散剂、粘结剂和无水乙醇溶剂作为添加剂;b、制备浆料:将微米级的陶瓷颗粒、金属微粉、玻璃微粉、分散剂、粘结剂和无水乙醇溶剂通过球磨机球磨混合均匀,配置成具有粘度范围在515

‑

1313mpa.s之间稳定浆料;c、造孔:向浆料中加入造孔剂,使用搅拌脱泡混料机混匀浆料;d、涂覆涂层:将步骤c得到的浆料,利用旋涂、喷涂或浸渍提拉涂覆到氧传感器基片表面;e、脱脂:将涂层生坯放置于脱脂炉中,脱脂炉温度低于260℃,排出涂层中的有机添加物;f、烧结:转移至电阻炉中烧结成型即可得到车用氧传感器抗露点保护涂层。

6.上述的一种用于车用氧传感器抗露点保护涂层的制备方法,其中:步骤a中固体颗粒材料的质量占材料总质量的比例大于60 %。

7.上述的一种用于车用氧传感器抗露点保护涂层的制备方法,其中:步骤a中固体颗粒材料质量占材料总质量的比例是70~80 %。

8.上述的一种用于车用氧传感器抗露点保护涂层的制备方法,其中:步骤a中所述金属微粉质量在固体颗粒总质量中的比例小于30 %;玻璃颗粒的质量在固体颗粒总质量中的比例小于20 %;造孔剂颗粒的质量在固体颗粒总质量中的比例小于40 %。

9.上述的一种用于车用氧传感器抗露点保护涂层的制备方法,其中:步骤a中陶瓷颗粒为氧化铝陶瓷颗粒、氧化锆陶瓷颗粒、二氧化钛陶瓷颗粒和氧化镁陶瓷颗粒中的任意一种或至少两种的混合物;所述金属微粉为铝微粉、钛微粉和镁微粉中的任意一种或至少两种的混合物;所述玻璃颗粒中氧化钠和氧化钾总含量小于0.2 %;所述分散剂为鲱鱼鱼油;所述粘结剂是含有10wt%乙基纤维素的松油醇。

10.上述的一种用于车用氧传感器抗露点保护涂层的制备方法,其中:步骤a金属微粉的平均颗粒尺寸为陶瓷颗粒平均尺寸的1/5~1/3,金属微粉的颗粒直径为1~10um。

11.上述的一种用于车用氧传感器抗露点保护涂层的制备方法,其中:步骤c中造孔剂为石墨、淀粉、pmma、丙烯酸树脂、聚酰亚胺树脂和聚氨酯树脂中的任意一种或至少两种的混合物,粒径在10~30um之间。

12.上述的一种用于车用氧传感器抗露点保护涂层的制备方法,其中:步骤d中得到的保护涂层厚度为0.2~1.0 mm。

13.上述的一种用于车用氧传感器抗露点保护涂层的制备方法,其中:步骤d中浸渍、提拉具体方法是将氧传感器基片固定在浸渍提拉机的夹具上,利用浸渍提拉机将氧传感器基片浸渍、提拉并干燥,且浸渍、提拉并干燥至少循环两次,直至得到具有设计厚度的涂层生坯。

14.上述的一种用于车用氧传感器抗露点保护涂层的制备方法,其中:步骤f完成后进行性能测试步骤,所述性能测试的步骤为实验时将封装后的产品安装在发动机台架排气管中,待尾气温度达到450 ℃时,向排气管中注入40 ml的水,待温度重新升到450 ℃后继续向排气管中注入40 ml的水,直至基片失效或达到规范次数,实验中产品的注水合格次数为30次。

15.本发明的有益效果是:制备方法简单,适宜工业化生产控制,材料的化学稳定性和

热稳定性好,适用氧传感器工作温度范围宽,其最大优点是生产控制简单,涂层在合适的成型工艺下对于不同型号规格的氧传感器基片均表现出良好的界面结合与抗露点性能。虽然涂层与氧传感器基片之间存在一定程度的热失配,长期使用过程中依然能够保持良好的结构完整性与抗露点防护能力。

附图说明

16.下面结合附图和实施例对本发明进一步说明。

17.图1是本发明工艺流程图。

具体实施方式

18.一种用于车用氧传感器抗露点保护涂层的制备方法,其特征在于:包括以下步骤:a、准备原料:准备微米级的陶瓷颗粒、金属微粉、玻璃微粉和造孔剂作为固体颗粒材料;准备分散剂、粘结剂和无水乙醇溶剂作为添加剂;b、制备浆料:将微米级的陶瓷颗粒、金属微粉、玻璃微粉、分散剂、粘结剂和无水乙醇溶剂通过球磨机球磨混合均匀,配置成具有粘度范围在515

‑

1313mpa.s之间稳定浆料;c、造孔:向浆料中加入造孔剂,使用搅拌脱泡混料机混匀浆料;d、涂覆涂层:将步骤c得到的浆料,利用旋涂、喷涂或浸渍提拉涂覆到氧传感器基片表面;e、脱脂:将涂层生坯放置于脱脂炉中,脱脂炉温度低于260℃,排出涂层中的有机添加物;f、烧结:转移至电阻炉中烧结成型即可得到车用氧传感器抗露点保护涂层。

19.具体而言,步骤c制备时通过可以控制造孔剂的粒径和添加量可以对涂层的显微形貌进行调控。

20.上述的一种用于车用氧传感器抗露点保护涂层的制备方法,其中:步骤a中固体颗粒材料的质量占材料总质量的比例大于60 %。

21.上述的一种用于车用氧传感器抗露点保护涂层的制备方法,其中:步骤a中固体颗粒材料质量占材料总质量的优选比例是70~80 %。

22.上述的一种用于车用氧传感器抗露点保护涂层的制备方法,其中:步骤a中所述金属微粉质量在固体颗粒总质量中的比例小于30 %;玻璃颗粒的质量在固体颗粒总质量中的比例小于20 %;造孔剂颗粒的质量在固体颗粒总质量中的比例小于40 %。

23.上述的一种用于车用氧传感器抗露点保护涂层的制备方法,其中:步骤a中陶瓷颗粒为氧化铝陶瓷颗粒、氧化锆陶瓷颗粒、二氧化钛陶瓷颗粒和氧化镁陶瓷颗粒中的任意一种或至少两种的混合物;所述金属微粉为铝微粉、钛微粉和镁微粉中的任意一种或至少两种的混合物;所述玻璃颗粒中氧化钠和氧化钾总含量小于0.2 %;所述分散剂为鲱鱼鱼油;所述粘结剂是含有乙基纤维素的松油醇。

24.具体而言,金属微粉质量在固体颗粒总质量中的优选比例是10~20 %;玻璃颗粒的质量在固体颗粒总质量中的优选比例是5~10 %;造孔剂颗粒的质量在固体颗粒总质量中的优选比例是20~40 %;璃颗粒中氧化钠和氧化钾总含量小于0.2 %则保证了玻璃颗粒应在氧传感器工作温度熔融软化,具有一定的流动性但不凝聚。

25.上述的一种用于车用氧传感器抗露点保护涂层的制备方法,其中:步骤a金属微粉的平均颗粒尺寸为陶瓷颗粒平均尺寸的1/5~1/3,金属微粉的颗粒直径为1~10um。

26.上述的一种用于车用氧传感器抗露点保护涂层的制备方法,其中:步骤c中造孔剂为石墨、淀粉、pmma、丙烯酸树脂、聚酰亚胺树脂和聚氨酯树脂中的任意一种或至少两种的混合物,粒径在10~30um之间。

27.上述的一种用于车用氧传感器抗露点保护涂层的制备方法,其中:步骤d中得到的保护涂层厚度为0.2~1.0 mm。

28.具体而言,保护涂层的优选厚度在0.4~0.6 mm之间。

29.上述的一种用于车用氧传感器抗露点保护涂层的制备方法,其中:步骤d中浸渍、提拉具体方法是将氧传感器基片固定在浸渍提拉机的夹具上,利用浸渍提拉机将氧传感器基片浸渍、提拉并干燥,且浸渍、提拉并干燥至少循环两次,直至得到具有设计厚度的涂层生坯。

30.上述的一种用于车用氧传感器抗露点保护涂层的制备方法,其中:步骤f完成后进行性能测试步骤,所述性能测试的步骤为实验时将封装后的产品安装在发动机台架排气管中,待尾气温度达到450 ℃时,向排气管中注入40 ml的水,待温度重新升到450 ℃后继续向排气管中注入40 ml的水,直至基片失效或达到规范次数,实验中产品的注水合格次数为30次。

31.实施例1涂层材料由陶瓷颗粒构成,在制备过程中氧化铝颗粒与造孔剂相混合,使用球磨机球磨进行粉体分散,其中造孔剂占陶瓷颗粒的15~30 wt.%,将复合粉体与分散剂、粘结剂和溶剂等有机助剂相混合以得到氧化铝涂层浆料,其中陶瓷颗粒所占质量分数达到60~80 wt.%,将浆料通过浸渍提拉法涂覆于传感器的陶瓷基片表面,经过脱脂与烧结获得合适厚度与孔隙率的多孔氧化铝陶瓷涂层,其中涂层厚度在0.3 mm至0.8 mm之间。

32.实施例2涂层材料由陶瓷颗粒和玻璃微粉,以及适量的造孔剂构成,其中玻璃微粉占陶瓷颗粒质量分数的5~10 wt.%,造孔剂陶瓷颗粒的20~40 wt.%,涂层设计厚度0.2 mm至0.6 mm。玻璃的软化温度约为700 ℃,高温状态下熔融的玻璃微粉能够加强氧化铝陶瓷颗粒间,以及涂层与基片间的结合力,在不影响陶瓷涂层孔隙率的前提下,显著改善了涂层抗热冲击的性能。

33.对比例涂层材料由al2o3和al固体颗粒构成,使用球磨机球磨进行粉体分散,其中al粉占氧化铝颗粒质量的10%

‑

30%,将浆料通过浸渍提拉法涂覆于传感器的陶瓷基片表面,经过脱脂与烧结获得合适厚度的氧化铝陶瓷涂层,当al粉氧化成氧化铝时会产生体积膨胀,从而起到填补氧化铝粉空隙的作用,涂层设计厚度在0.3 mm至0.8 mm之间。粉体中al粉的熔点在660℃,高温状态下,al粉液化时会产生体积膨胀,涨破其表面形成的致密的氧化铝保护膜,使其全部转化成氧化铝,同时液化时产生的熔融流动可以起到粘结氧化铝粉体及涂层与基底的作用。

34.对比例与实施例之间的不同之处在于:添加的al粉在高温下会转化成al2o3,同时转化过程中的液化和体积膨胀可以起到

粘结氧化铝粉形成较为致密氧化铝涂层及粘结涂层与基体的作用。

35.对比测试方法:实验时将氧传感器基片放置于实验台上,每次热循环通18 v电压加热2.0 min,风冷3.0 min,将热循环后的氧传感器基片封装,分别测试氧传感器氧信号及涂层与基体间结合强度。氧传感器信号测量在标准气氛测试台上进行,涂层与基体间的结合强度采用撞击实验时涂层脱落时的次数作为评价参数,测试时将氧传感器组装件固定在实验台基座上,拉起摆锤至偏离竖直方向呈60

°

角时,由静止开始释放,撞击氧传感器组装件,记录涂层脱落时的撞击次数。

36.对比例热循环结果:

热循环次数样本数平均上升时间(ms)平均下降时间(ms)40次撞击实验正常数涂层脱落次数0516417512、5、9、153000516617601、3、7、8、96000517818201、2、4、7、89000519119901、2、5、7、9

实施例热循环结果:

热循环次数样本数平均上升时间(ms)平均下降时间(ms)40次撞击实验正常数涂层脱落次数0568675/3000569655/6000566745/900057369433

测试结果:由于涂层较致密,对于传感器和尾气气氛接触的隔绝作用较强,所以对信号的影响较大,信号比较差,和基底之间的结合力也比较差,al粉没有起到粘结涂层与基底的作用,基本撞击之后就会脱落。

37.以上说明对本发明而言只是说明性的,而非限制性的,本领域普通技术人员理解,在不脱离所附权利要求所限定的精神和范围的情况下,可做出许多修改、变化或等效,但都将落入本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1