一种多孔陶瓷、快速烧成的轻质高强陶瓷板及其制备方法与流程

1.本发明涉及一种多孔陶瓷、快速烧成的轻质高强陶瓷板及其制备方法,属于建筑陶瓷技术领域。

背景技术:

2.轻质高强陶瓷材料因其结合了保温、低吸水率、耐候性、表面装饰效果丰富等优点,近些年开始应用于建筑幕墙或外墙。根据jg/t 567

‑

2019发布的《建筑用轻质高强陶瓷板》行业标准要求,对轻质高强陶瓷板的定义是“容重为1.75g/ cm3~1.95g/cm3,弯曲强度平均值≥28mpa,最小值≥23mpa的微发泡陶瓷板材”。目前,这类轻质高强陶瓷板实现低容重、高强度的制备工艺通常是直接添加具有发泡功能的炭黑、碳化硅或含有碳化硅成份的抛光渣等高温添加剂。如公开号为“cn106431488b”的中国专利公开了一种轻质高强陶瓷板及其制备方法,其具体公开了采用碳化硅作为发泡剂制备轻质高强陶瓷;如公开号为“cn110171955a”的中国专利公开了一种轻质高强纯色陶瓷板及其制备方法,其具体公开了采用直接添加固废发泡剂制备轻质高强陶瓷。然而,由于外加发泡剂在窑炉烧制过程中的高温发泡阶段不易控制,现有技术只能通过延长保温时间及降温时间来控制多孔陶瓷材料内部结构的均匀性。目前建筑用轻质高强陶瓷板的生产制备通常是在烧结温度1150~1200℃之间进行,生产烧结周期通常高达180~240分钟,相比常规的建筑用陶瓷砖(烧结周期通常为60~100分钟),消耗了更多的燃料,排放了更多的co2废气。

技术实现要素:

3.本发明的目的在于克服现有技术的不足,提供一种具有低密度、高强度且能快速烧成的多孔陶瓷。

4.本发明的另一目的是提供一种快速烧成的轻质高强陶瓷板的制备方法,通过该制备方法制备得到的快速烧成的轻质高强陶瓷板,其烧结时间相对现有的轻质高强陶瓷板大大缩短,且本发明所述的轻质高强陶瓷板产品性能满足《建筑用轻质高强陶瓷板》行业标准要求,可应用于建筑幕墙的装饰板材。

5.为实现上述目的,本发明采取的技术方案为:一种多孔陶瓷,以重量百分含量计,包括如下制备原料:粘土10

‑

20%、硅灰石6

‑

20%、铝矾土10

‑

20%、滑石1

‑

5%、钾钠长石水磨料28

‑

50%、氧化铝2

‑

7%。

6.作为本发明所述的多孔陶瓷的优选实施方式,所述多孔陶瓷的化学成分中,氧化钙的质量百分含量大于等于4.2%。

7.作为本发明所述的多孔陶瓷的优选实施方式,所述多孔陶瓷的化学成分中,氧化钙与氧化镁的质量百分含量之比大于等于4.7。

8.本发明所述的多孔陶瓷可以按照常规的建筑陶瓷制备方法制备,在此不再特别限定。

9.本发明所述的多孔陶瓷经过适当温度烧成后,是一种以钙长石和石英为主晶相的

低密度陶瓷产品,通过在原料配方中引入具有低温快烧功能且对容重具有降低效果的硅灰石和滑石,并通过调节配方中含有ca

2+

、k

+ 、na

+ 、mg

2+

四种熔剂性原料的配比,经最优烧成制度的配合,实现了高强度、低吸水率、快速烧成的多孔陶瓷。该多孔陶瓷与常规的建筑陶瓷砖的容重(2.4g/cm3左右)和抗折强度(40mpa左右)相比,其容重降低了10%左右,强度仅下降了5%左右,吸水率低于0.1%。

10.另外,本发明的另一目的是提供一种快速烧成的轻质高强陶瓷板的制备方法,包括如下步骤:(1)按照多孔陶瓷的配方,称取各原料;(2)向步骤(1)所述的多孔陶瓷的原料中,加入一定量的高温发泡剂及分散剂,混合均匀后,湿法球磨,得到陶瓷浆料,再经喷雾干燥,获得陶瓷粉料;(3)将步骤(2)获得陶瓷粉料压制成陶瓷坯体,然后依次经干燥、施釉、烧制,即可制得所述快速烧成的轻质高强陶瓷板;步骤(1)所述的多孔陶瓷为本发明所述的多孔陶瓷。

11.作为本发明所述的制备方法的优选实施方式,步骤(2)中,所述多孔陶瓷与高温发泡剂的重量比为85

‑

99.95:0.05

‑

20,所述分散剂的添加量为所述多孔陶瓷的原料总重量的0.7

‑

1.8%。

12.作为本发明所述的制备方法的优选实施方式,所述高温发泡剂为炭黑、碳化硅和含有碳化硅成份的抛光渣中的至少一种;所述分散剂为水玻璃和三聚磷酸钠中的至少一种。具体地,本发明所述的制备方法中添加无机分散剂的作用是该无机分散剂在电离成离子后吸附于陶瓷粉料颗粒表面,使表面电荷密度提高,通过表面同种电荷斥力作用,克服了颗粒间的范德华吸引力,实现分散效果,降低球磨时间。

13.作为本发明所述的制备方法的优选实施方式,所述炭黑的添加量占所述多孔陶瓷的原料总重量的1~3%,所述碳化硅的添加量占所述多孔陶瓷的原料总重量的0.1~0.4%,所述含有碳化硅成份的抛光渣占所述多孔陶瓷的原料总重量的5~15%。

14.作为本发明所述的制备方法的优选实施方式,步骤(2)中,所述湿法球磨的球磨介质为水,所述湿法球磨的时间为4

‑

6h;所述陶瓷浆料的流速为40

‑

60s,所述陶瓷浆料过250目筛的筛余小于1.0%;所述陶瓷粉料的含水率为5

‑

8%。具体地,本发明陶瓷浆料的流速控制和粒度设置,使陶瓷的成型性能好,陶瓷整体的均匀性好。

15.作为本发明所述的制备方法的优选实施方式,步骤(3)中,所述烧制的烧成温度为1150

‑

1200℃,烧成时间100~120min。 具体地,根据添加的不同类型高温发泡剂,需要适当调整烧制温度和烧制时间,与基底陶瓷配方相适应,实现两种不同形成机理、不同尺寸效应的孔结构,获得容重较低的轻质高强的陶瓷产品;该轻质高强的陶瓷产品容重为1.75

‑

1.95g/cm3,吸水率≤0.5%,抗折强度大于28mpa。

16.作为本发明所述的制备方法的优选实施方式,所述的制备方法还包括在所述步骤(3)完成后,进行后续处理工序的步骤(4);所述步骤(4)为本领域常规应用的处理工序,本发明不作限定;例如包括轻质高强陶瓷的磨边,表面处理和背面开槽处理等。

17.同时,本发明的再一目的是提供一种快速烧成的轻质高强陶瓷板,所述快速烧成的轻质高强陶瓷板采用本发明所述的制备方法制得。

18.本发明采用两种造孔工艺相结合的方法制备得到所述的快速烧成的轻质高强陶

瓷板,首先是通过自主开发的新型多孔陶瓷配方,获得容重为2.1~2.3g/cm3、抗折强度不低于38mpa、钙长石晶体含量8%左右的多孔陶瓷;其次,通过添加一定比例的高温发泡剂至所述多孔陶瓷配方中,控制烧成时间、保温温度及时间,增加其闭孔的数量,控制其孔径大小和分布,实现了由两种不同形成机理、不同尺寸效应的内部孔结构的快速烧成的轻质高强陶瓷板。最终的产品性能满足《建筑用轻质高强陶瓷板》行业标准要求,烧成周期120分钟以内,比现有技术方法的烧成周期(180分钟以上)缩短了1/3,产品白度高达65度,且生产工艺流程与传统建筑陶瓷一致,生产投入少。

19.本发明所述的多孔陶瓷在本发明所述的快速烧成的轻质高强陶瓷中的作用是:在降低一定程度密度的同时,还保留了较高的抗折强度、抗高温变形能力及可实现快速烧成的基底配方体系。

20.与现有技术相比,本发明的有益效果为:(1)、烧成时间短:由于钙长石晶体的生长时间比莫来石晶体生长要快,所以通过采用以钙长石和石英为主晶相的低密度多孔陶瓷作为基底,外加发泡剂所制备的快速烧成的轻质高强陶瓷板,比目前现有技术(在莫来石基底陶瓷体系中直接加发泡剂)的方法制备的轻质高强陶瓷板的烧成周期缩短了1/3~1/4,解决了轻质高强陶瓷烧成时间长的问题,大大节省了能源,减少了废气的排放;(2)、采用两种不同形成机理设计内部多孔结构,灵活可控:通过添加一定比例的高温发泡剂至所述多孔陶瓷配方中,控制烧成时间、保温温度及时间,实现了在材料内部同时存在发泡大孔(100~250μm)和钙长石晶体体系中形成的小孔(≤70μm)、两种不同孔尺寸、且分布均匀的内部复合多孔结构;根据孔隙率与强度关系,“对于具有相同基体强度和孔隙率的多孔材料,大孔越多,则有效面积率减少得越迅速,从而材料发生整体破坏的载荷就越小”,在相同孔隙率情况下,钙长石晶体体系中小孔的存在不仅能辅助降低产品的密度,保证产品的抗折强度和产品平整度,同时降低了外加发泡剂对基底陶瓷高强度的要求;(3)、白度较高:本发明提供的快速烧成的轻质高强陶瓷板在不添加增白剂(比如硅酸锆等)的条件下,白度达到65度左右,不仅有利于在传统施釉工艺中更加突出装饰效果色彩的逼真与多样性,而且减少了面釉中硅酸锆的加入量,明显降低产品的生产成本,提升了产品档次和健康、环保等级;(4)、高温抗变形能力强:本发明提供的快速烧成的轻质高强陶瓷板的配方体系在烧制过程中具有较高的高温抗变形能力,在达到《建筑用轻质高强陶瓷板》行业标准要求下,可以制备出比行业标准中产品厚度(18mm和22mm)更薄的产品厚度(10~22mm);(5)、生产投入少:本发明提供的快速烧成的轻质高强陶瓷板中所有原材料均来自传统建筑陶瓷原料或工业废料,来源广泛,且生产工艺流程与传统建筑陶瓷基本一致,减小了上线投产的设备投入。

附图说明

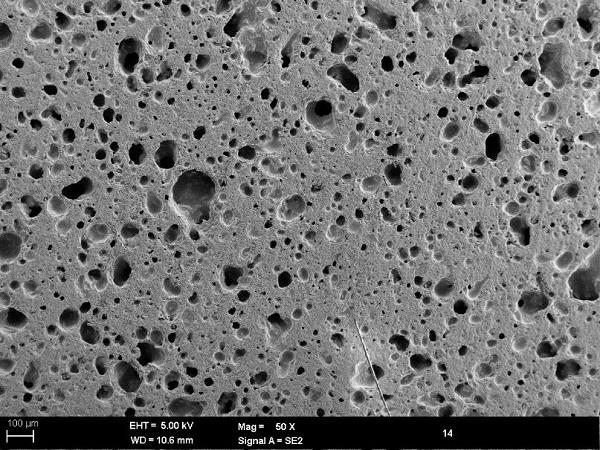

21.图1为本发明实施例1所述的快速烧成的轻质高强陶瓷板断口处显微结构的高倍扫描电子显微镜照片;图2为本发明对比例1中基底多孔陶瓷断口处显微结构的高倍扫描电子显微镜照片;

图3为本发明对比例2中陶瓷断口处显微结构的高倍扫描电子显微镜照片;图4 为四种不同配方的陶瓷在高温下的抗变形能力对比示意图;其中,样品a为对比例2所述的无钙长石晶相的基底陶瓷,样品b为对比例1所述的陶瓷,样品c为实施例1所述的轻质高强陶瓷板,样品d为对比例2所述的陶瓷。

具体实施方式

22.为更好地说明本发明的目的、技术方案和优点,下面将结合具体附图和实施例对本发明作进一步说明。

23.下述实施例和对比例所采用的原料如无特殊说明,均为市售。

24.实施例1本实施例为本发明所述的一种快速烧成的轻质高强陶瓷板,所述快速烧成的轻质高强陶瓷板的制备方法,包括如下步骤:(1)按照多孔陶瓷的配方,称取各原料;(2)向步骤(1)所述的多孔陶瓷的原料中,加入碳化硅发泡剂(加入量占多孔陶瓷原料总重量的0.1%)和水玻璃(加入量占多孔陶瓷原料总重量的0.7%);混合均匀后,以水为介质进行湿法球磨4h,得到陶瓷浆料,以流速为46s对所述陶瓷浆料进行喷雾干燥,获得250目筛的筛余0.8%、含水率为6.4%陶瓷粉料;(3)将步骤(2)获得陶瓷粉料压制成陶瓷坯体,然后依次经干燥、施釉、1170℃烧制120min,即可制得所述快速烧成的轻质高强陶瓷板;(4)将步骤(3)得到的快速烧成的轻质陶瓷板进行后续处理,包括磨边,表面处理和背面开槽;其中,所述多孔陶瓷,以重量百分含量计,包括如下制备原料:粘土16%、硅灰石12%、铝矾土16%、滑石3%、钾钠长石水磨料49%、氧化铝4%;所述多孔陶瓷的化学成分中,氧化钙的质量百分含量为6.1%,氧化钙与氧化镁的质量百分含量之比为5。

25.实施例2本实施例为本发明所述的一种快速烧成的轻质高强陶瓷板,所述快速烧成的轻质高强陶瓷板的制备方法,包括如下步骤:(1)按照多孔陶瓷的配方,称取各原料;(2)向步骤(1)所述的多孔陶瓷的原料中,加入高温发泡剂炭黑(加入量占多孔陶瓷原料总重量的1%)和分散剂三聚磷酸钠(加入量占多孔陶瓷原料总重量的1.8%),混合均匀后,以水为介质进行湿法球磨4h,得到陶瓷浆料,以流速为40s对所述陶瓷浆料进行喷雾干燥,获得250目筛的筛余小于1.0%、含水率为5%陶瓷粉料;(3)将步骤(2)获得陶瓷粉料压制成陶瓷坯体,然后依次经干燥、施釉、1150℃烧制100min,即可制得所述快速烧成的轻质高强陶瓷板;(4)将步骤(3)得到的快速烧成的轻质陶瓷板进行后续处理,包括磨边,表面处理和背面开槽;其中,所述多孔陶瓷,以重量百分含量计,包括如下制备原料:粘土20%、硅灰石9.8%、铝矾土10.2%、滑石2.5%、钾钠长石水磨料45%、氧化铝2.5%,氧化钙的质量百分含量为4.9%,氧化钙与氧化镁的质量百分含量之比为5.5。

26.实施例3本实施例为本发明所述的一种快速烧成的轻质高强陶瓷板,所述快速烧成的轻质高强陶瓷板的制备方法,包括如下步骤:(1)按照多孔陶瓷的配方,称取各原料;(2)向步骤(1)所述的多孔陶瓷的原料中,加入含有碳化硅成份的抛光渣(加入量占多孔陶瓷原料总重量的10%)和分散剂三聚磷酸钠(加入量占多孔陶瓷原料总重量的1%),混合均匀后,以水为介质进行湿法球磨6h,得到陶瓷浆料,以流速为60s对所述陶瓷浆料进行喷雾干燥,获得250目筛的筛余小于1.0%、含水率为8%陶瓷粉料;(3)将步骤(2)获得陶瓷粉料压制成陶瓷坯体,然后依次经干燥、施釉、1200℃烧制120min,即可制得所述快速烧成的轻质高强陶瓷板;(4)将步骤(3)得到的快速烧成的轻质陶瓷板进行后续处理,包括磨边,表面处理和背面开槽;其中,所述多孔陶瓷,以重量百分含量计,包括如下制备原料:粘土12%、硅灰石14%、铝矾土18%、滑石4%、钾钠长石水磨料50%、氧化铝2%;氧化钙的质量百分含量为5.9%,氧化钙与氧化镁的质量百分含量之比为4.8。

27.实施例4本实施例为本发明所述的一种快速烧成的轻质高强陶瓷板,所述快速烧成的轻质高强陶瓷板的制备方法,包括如下步骤:(1)按照多孔陶瓷的配方,称取各原料;(2)向步骤(1)所述的多孔陶瓷的原料中,加入碳化硅发泡剂(加入量占多孔陶瓷原料总重量的0.4%)和分散剂三聚磷酸钠(加入量占多孔陶瓷原料总重量的1.2%),混合均匀后,以水为介质进行湿法球磨5h,得到陶瓷浆料,以流速为50s对所述陶瓷浆料进行喷雾干燥,获得250目筛的筛余小于1.0%、含水率为7%陶瓷粉料;(3)将步骤(2)获得陶瓷粉料压制成陶瓷坯体,然后依次经干燥、施釉、1200℃烧制120min,即可制得所述快速烧成的轻质高强陶瓷板;(4)将步骤(3)得到的快速烧成的轻质陶瓷板进行后续处理,包括磨边,表面处理和背面开槽;其中,所述多孔陶瓷,以重量百分含量计,包括如下制备原料:粘土20%、硅灰石20%、铝矾土20%、滑石5%、钾钠长石水磨料28%、氧化铝7%;氧化钙的质量百分含量大于等于4.2%,氧化钙与氧化镁的质量百分含量之比大于等于4.7。

28.实施例5本实施例为本发明所述的一种快速烧成的轻质高强陶瓷板,所述快速烧成的轻质高强陶瓷板的制备方法,包括如下步骤:(1)按照多孔陶瓷的配方,称取各原料;(2)向步骤(1)所述的多孔陶瓷的原料中,加入炭黑(加入量占多孔陶瓷原料总重量的3%)和分散剂三聚磷酸钠(加入量占多孔陶瓷原料总重量的1.8%),混合均匀后,以水为介质进行湿法球磨5h,得到陶瓷浆料,以流速为45s对所述陶瓷浆料进行喷雾干燥,获得250目筛的筛余小于1.0%、含水率为6%陶瓷粉料;(3)将步骤(2)获得陶瓷粉料压制成陶瓷坯体,然后依次经干燥、施釉、1180℃烧制

110min,即可制得所述快速烧成的轻质高强陶瓷板;(4)将步骤(3)得到的快速烧成的轻质陶瓷板进行后续处理,包括磨边,表面处理和背面开槽;其中,所述多孔陶瓷,以重量百分含量计,包括如下制备原料:粘土20%、硅灰石6%、铝矾土18%、滑石4%、钾钠长石水磨料50%、氧化铝2%;氧化钙的质量百分含量大于等于4.5%,氧化钙与氧化镁的质量百分含量之比大于等于5。

29.实施例6本实施例为本发明所述的一种快速烧成的轻质高强陶瓷板,所述快速烧成的轻质高强陶瓷板的制备方法,包括如下步骤:(1)按照多孔陶瓷的配方,称取各原料;(2)向步骤(1)所述的多孔陶瓷的原料中,加入含有碳化硅成份的抛光渣(加入量占多孔陶瓷原料总重量的15%)和分散剂三聚磷酸钠(加入量占多孔陶瓷原料总重量的1.8%),混合均匀后,以水为介质进行湿法球磨6h,得到陶瓷浆料,以流速为60s对所述陶瓷浆料进行喷雾干燥,获得250目筛的筛余小于1.0%、含水率为8%陶瓷粉料;(3)将步骤(2)获得陶瓷粉料压制成陶瓷坯体,然后依次经干燥、施釉、1200℃烧制120min,即可制得所述快速烧成的轻质高强陶瓷板;(4)将步骤(3)得到的快速烧成的轻质陶瓷板进行后续处理,包括磨边,表面处理和背面开槽;其中,所述多孔陶瓷,以重量百分含量计,包括如下制备原料:粘土12%、硅灰石14%、铝矾土18%、滑石4%、钾钠长石水磨料50%、氧化铝2%;氧化钙的质量百分含量为5.9%,氧化钙与氧化镁的质量百分含量之比为4.8。

30.对比例1本对比例为一种陶瓷,其制备方法与实施例1相同,除了不添加高温发泡剂。

31.对比例2本对比例为一种陶瓷,与实施例1相比,采用常规的无钙长石晶相的基底陶瓷(其配方为25%的粘土、20%的铝矾土、48%的钾钠长石水磨料、3%的滑石、4%的氧化铝),其他成分和制备步骤与实施例1相同。

32.对比例3本对比例为三种陶瓷,将其分别命名为a、b、c,a、b、c三种陶瓷除加入的高温发泡剂的量不同于实施例1

‑

3外,其他成分和制备步骤分别与实施例1

‑

3相同(其中a、b、c三种陶瓷的高温发泡剂分别为碳化硅、炭黑、含有碳化硅成份的抛光渣),a、b、c三种陶瓷加入的高温发泡剂的量分别占多孔陶瓷原料总重量的0.05%、0.5%和4%。

33.对比例4本对比例为三种陶瓷,将其分别命名为d、e、f,d、e、f三种陶瓷除加入的高温发泡剂的量不同于实施例4

‑

6外,其他成分和制备步骤分别与实施例4

‑

6相同(其中d、e、f三种陶瓷的高温发泡剂分别为碳化硅、炭黑、含有碳化硅成份的抛光渣),d、e、f三种陶瓷加入的高温发泡剂的量分别占多孔陶瓷原料总重量的1%、4%和20%。

34.实验例1本实验例检测本发明实施例1

‑

6、对比例1

‑

4所述陶瓷板的吸水率、抗折强度平均

值和容重,检测结果如表1所示。

35.样品吸水率和容重测试方法:根据《gb/t3810.3

‑

2016陶瓷砖试验方法 第3部分:吸水率、显气孔率、表观相对密度和容重的测定》进行测试,具体方法是:吸水率采用真空法进行测试,将砖放在(110

±

5)℃的干燥箱干燥至恒重,即每隔24h的两次连续质量之差小于0.1%,称量记录m1。将砖竖直放入真空容器中,使砖互不接触,抽真空至(10

±

1)kpa,并保持30min后停止抽真空,加入足够的水将砖覆盖并高出5cm,将砖浸泡15min后取出,擦去表面水分,立即称重并记录m

2v

,通过公式e

v

=(m

2v

‑

m1)/ m1×

100%计算即得到吸水率,其中e

v

为用m

2v

测定的吸水率。样品容重b用样品的干重m1除以表观体积v,通过公式b= m1/v计算即得到样品容重。

36.抗折强度测试方法:根据《gb/t3810.4

‑

2016 陶瓷砖试验方法 第4部分:断裂模数和破坏强度的测定》进行测试,具体测试方法是:采用三点法,通过公式r=3fl2/2bh2计算得到断裂模数即抗折强度,取五块砖的抗折强度计算抗折强度平均值,其中r为断裂模数,f为破坏载荷l2为两根支撑棒之间的跨距,b为试样的宽度,h为试验后沿断裂边测得的试样断裂面的最小厚度。

37.表1 陶瓷板的吸水率、抗折强度和容重的检测结果

从表1的数据结果显示,实施例1

‑

6(本发明的快速烧成的轻质高强陶瓷板)陶瓷板的抗折强度平均值均大于平均值28 mpa,且容重均在1.75 g/cm3‑

1.95 g/cm3的范围内,均符合轻质高强陶瓷板的行业标准要求。

38.对比例1

‑

2跟实施例1相比:对比例1的陶瓷板,由于不添加高温发泡剂,其吸水率(0.035)、抗折强度平均值(43 mpa)符合行业要求,但容重(2.25 g/cm3)不符合轻质高强陶瓷板的行业标准要求;对比例2的陶瓷板,由于没有钙长石晶相的多孔陶瓷作为基底陶瓷,其抗折强度平均值(30mpa)和容重(1.89 g/cm3)虽然满足了行业要求的物理性能,但其高温抗变形能力较差,无法保证产品的外观和平整度。

39.对比例3跟实施例1

‑

3相比:对比例3的三种陶瓷a、b、c,其发泡剂的加入量分别对应:实施例1中碳化硅添加量从0.1%降至0.05%、实施例2中碳黑添加量从1%降至0.5%、实施例3中抛光废渣从10%降至4%(加入量占多孔陶瓷原料总重量的百分比),所得a、b、c三种陶

瓷板吸水率均低于0.1%,抗折强度高于38mpa,容重大于2.0g/cm3;可见,a、b、c三种陶瓷吸水率跟实施例1

‑

3的陶瓷板相当,抗折强度平均值也符合要求轻质高强陶瓷板的行业标准要求,但容重不符合轻质高强陶瓷板的行业标准要求。

40.对比例4跟实施例4

‑

6相比:对比例4的三种陶瓷d、e、f,其发泡剂的加入量分别对应:实施例4中碳化硅量的0.1%增至1%、实施例5中碳黑量的1%增至4%、实施例6中抛光废渣的10%增至20%;所得的三种陶瓷d、e、f吸水率均低于0.1%,抗折强度平均值低于15mpa,容重小于1.6g/cm3;可见,三种陶瓷d、e、f的抗折强度平均值和容重不符合轻质高强陶瓷板的行业标准要求。

41.由于对比例1没有发泡剂的加入,其容重不符合轻质高强陶瓷板的行业标准要求,对比例2没有本技术所述的以钙长石晶相的多孔陶瓷作为基底陶瓷,具有较低的高温抗变形能力,无法保证产品的外观和平整度。由此说明,本发明提供的快速烧成的轻质高强陶瓷板,是采用两种造孔工艺相结合的方法制备得到,通过自主开发的新型多孔陶瓷作为基底陶瓷,再添加一定比例的高温发泡剂至所述多孔陶瓷配方中,控制烧成时间、保温温度及时间,增加其闭孔的数量,控制其孔径大小和分布,实现了由两种不同形成机理、不同尺寸效应的内部孔结构的快速烧成的轻质高强陶瓷板;若在多孔陶瓷和发泡剂中缺乏一种,都不能得到本发明所述的快速烧成的轻质高强陶瓷板。

42.另外,对比例3的三种陶瓷a、b、c跟实施例1

‑

3相比,由于发泡剂的加入量低于本发明所述发泡剂的范围,导致陶瓷板的容重不符合轻质高强陶瓷板的行业标准要求;对比例4的三种陶瓷d、e、f跟实施例4

‑

6相比,由于发泡剂的加入量高于本发明所述发泡剂的范围,导致陶瓷板的抗折强度平均值和容重均不符合轻质高强陶瓷板的行业标准要求。由此说明,本发明提供的快速烧成的轻质高强陶瓷板,其发泡剂的加入量需要合理的范围,即所述发泡剂的加入量需要本发明提供的范围内,否则也不能得到本发明所述的快速烧成的轻质高强陶瓷板。

43.实验例2本实验例采用dmax2500vb型x射线衍射仪(xrd)对本发明实施例1所述质高强陶瓷板进行物相分析,结果表2所示。

44.表2实施例1所述的快速烧成的轻质高强陶瓷板xrd半定量分析结果由表2的结果显示:本发明提供的一种轻质高强陶瓷板与常规莫来石和石英为主晶相的传统陶瓷配方不同,本发明实施例1提供的轻质高强陶瓷板具有含量较高的钙长石晶体相(8%)和部分石英相,几乎没有莫来石晶体相。充分证明了本发明所述的轻质高强陶瓷板是以钙长石晶体为主的配方体系,与常规莫来石晶体为主的配方体系有着本质的差别。

45.实验例3本实验例将本发明实施例1中轻质高强陶瓷断口处显微结构、对比例1中基底多孔

陶瓷断口处显微结构和对比例2中陶瓷断口处显微结构进行显微组织形貌观察(sem);图1为本发明实施例1中轻质高强陶瓷断口处显微结构的高倍扫描电子显微镜照片; 图2为本发明对比例1中基底多孔陶瓷断口处显微结构的高倍扫描电子显微镜照片;图3为本发明对比例2中陶瓷断口处显微结构的高倍扫描电子显微镜照片。

46.由图1

‑

3的结果说明,在本发明的配方体系中和常规配方体系中分别加入相同比例的同一种类发泡剂碳化硅,产生的孔结构和尺寸完全不同。从图1来看,本发明实施例1所述的轻质高强陶瓷的孔径在10~250um的范围;从图3来看,采用常规配方陶瓷加入相同比例的同类发泡剂碳化硅制备的多孔陶瓷,其孔径在200~1000um的范围,说明本发明的多孔陶瓷配方体系对发泡剂有着极佳的控制内部孔径的作用。从图2样品的sem结果来看,本发明基底钙系配方制备的多孔陶瓷在没有添加任何发泡剂的情况下,已经存在分布均一的微孔,孔径在0~70um的范围。结合图1和图2的结果说明,本发明的轻质高强陶瓷产品确实存在着具有两种不同形成机理,且共同存在的两种不同孔径范围的微孔结构。

47.实验例4本实验例为对陶瓷的高温抗变形能力进行检测,其高温抗变形能力测试方法,是将四个对比陶瓷样品分别制备成统一大小尺寸的样品条,均为100mm(长)x 20mm(宽)x8.8mm(高)。同时并排放入左右分别设有支撑功能的耐火砖,样品跨距统一设置为80mm,烧成制度统一设置为:烧成温度1200℃,升温时间120分钟,保温时间30分钟。对比高温抗变形能力的方法:将烧制完成后的样品取出,计算样品最凹点与样品两端水平面的距离(见表3与图4)。

48.四个对比陶瓷样品,其样品编号如下:a. 常规基底陶瓷样品(本发明所述对比例2中所述的常规基底陶瓷,其配方为25%的粘土、20%的铝矾土、48%的钾钠长石水磨料、3%的滑石、4%的氧化铝);b.本发明所述的基底多孔陶瓷样品(本发明所述对比例1的陶瓷)c.本发明所述的轻质高强陶瓷样品(本发明所述的实施例1的轻质高强陶瓷板)d.常规轻质高强陶瓷样品(本发明所述对比例2的陶瓷)表3 不同配方材料的高温抗变形能力的对比由表3和图4的结果显示:在不添加任何发泡剂的情况下,本发明的基底多孔陶瓷(样品b,即对比例1所述的陶瓷)和常规基底陶瓷(样品a,即对比例2所述的无钙长石晶相的基底陶瓷)在相同温度下(1200℃)的抗高温变形能力没有明显差别(高温变形量均为4mm)。

分别在以上样品a和样品b两种配方体系中加入相同含量、同种类型的发泡剂后制备的样品c和d,发现本发明所述的轻质高强陶瓷样品(样品c,即实施例1所述的轻质高强陶瓷板)在相同温度下(1200℃)的高温变形量仍为4mm;而常规轻质高强陶瓷样品(样品d是直接在样品a中加入发泡剂,即对比例2所述的陶瓷)的高温变形量高达10mm,综上说明,本发明提供的多孔陶瓷具有更好的高温变形能力。

49.综合上述实施例及实验例可知,本发明人在研究过程中发现,这两种不同形成机理及不同孔结构的造孔工艺的优化配合,是最终能实现高性能轻质高强陶瓷及一次快速烧成的关键所在。

50.首先,相比常规陶瓷配方而言,本发明所述的钙系多孔陶瓷作为本发明所述的轻质高强陶瓷板的基底,其配方设计需要满足低密度、优异的高温抗变形能力、较高的抗折强度及可以实现快速烧成的条件。如果多孔陶瓷的配方中,钙镁含量过少(或比例不恰当),一方面很难在形成钙长石的周边相近地方连接形成微小气孔,需要靠加入更多的高温发泡剂来实现密度降低,增加了砖形不可控的风险;另一方面,无法利用含钙硅酸盐的低温固相反应的特点,实现快速烧成的制备条件;如果多孔陶瓷配方中的钙镁含量过多(或比例不恰当),闭气孔形成量随之增大,会过多的降低样品密度、强度和高温抗变形能力,在添加高温发泡剂后,会继续降低样品的密度、强度和平整度,最终很难控制轻质高强陶瓷的各项物理性能;在高温抗变形能力测试中发现,在本发明所述的多孔陶瓷配方和常规基底陶瓷配方中分别加入同等质量百分含量(0.05%)的碳化硅发泡剂,采用相同的快速烧成制度,结果表明:本发明提供的多孔陶瓷与常规多孔陶瓷配方制备的样品具有相同的容重(1.8 g/cm3),但后者的弯曲度(10mm)是前者弯曲度(4mm)的2.5倍,说明本发明提供的多孔陶瓷在高温抗变形能力方面具有明显的优势(见图4和表2)。

51.其次,为实现两种不同形成机理的内部闭孔结构对材料物理性能的最优化,需要研究最优的烧成制度,最终实现对基底多孔陶瓷内部孔结构(孔尺寸和孔分布)的控制,以达到最优的物理性能。由于在相同孔隙度下,孔径越小,样品强度越高,所以控制样品内部的孔尺寸更有助于提升样品的强度。本专利研究表明,设定温度必需低于长石类熔剂形成大量玻璃相温度之前,并处于钙长石晶体形成的初期,此时钙长石可防止过多玻璃相侵入气孔,使得在素烧坯中形成许多闭气孔,例如在本发明钙长石基底陶瓷配方体系中形成的闭气孔孔径仅为0~70

µ

m(见图2);同时配方体系中容易形成较高粘度的含钙玻璃相,提高了样品在高温下的抗变形能力(见图4和表2),抑制了由高温发泡剂产生的大气孔,控制其孔径在较小的范围内,保证产品的强度和平整度。通过合理的配方与烧成制度的结合,并通过对比实验表明:在相同烧成制度下,高温发泡剂在常规陶瓷配方体系中产生的气孔孔径在200~1000

µ

m(见图3),而其在本发明钙长石基底陶瓷配方体系中产生的气孔孔径仅为在100~250

µ

m(见图1),通过合理配方与优化的烧成制度相配合,控制其内部闭孔的孔径,进而保证产品的强度和平整度。

52.综上所述,本发明通过合理设计钙系基底多孔陶瓷配方及烧成制度的优化,在实现缩短烧成时间的同时,还利用两种不同机理产生的闭气孔调节内部孔径和孔分布,达到低容重、高强度的产品效果,开发了一次快速烧成轻质高强陶瓷的研究方案。

53.最后所应当说明的是,以上实施例仅用以说明本发明的技术方案而非对本发明保护范围的限制,尽管参照较佳实施例对本发明作了详细说明,本领域的普通技术人员应当

理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的实质和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1