一种自流耐火浇注料及其施工方法与流程

1.本发明涉及耐火材料领域,尤其涉及一种自流耐火浇注料及其施工方法。

背景技术:

2.耐火浇注料是由骨料、粉料、结合剂和外加剂等组成的不定形耐火材料,并且经过加水或液体结合剂配制而成。耐火浇注料生产工艺简单、使用方便节能,并可根据需要进行工厂预制,因此耐火浇注料在冶金、建材、电力、石化、环保等多个行业的热工设备中得到广泛应用。

3.通常耐火浇注料施工都需要振动摊平或填充密实,在施工过程中,为了提高施工速度或者解决局部范围不能振动施工的问题,往往通过多加水来提高浇注料的流动性能,但容易造成浇注料成分的偏析,大大降低了浇注料的强度,而且按照水与浇注料的体积密度对比来看,会明显增加浇注料的气孔率,使浇注料的致密性显著降低。

4.浇注料一般都是采用添加微粉和外加剂来降低其加水量和提高浇注料的流动性能。常用的微粉主要有硅微粉,主要是通过填充空隙来降低加水量和增加流动性能;外加剂主要是添加如减水剂、分散剂、解胶剂等,主要是溶于水后通过吸附在粒子表面,提高粒子表面的电位,增加粒子间的相互排斥力,释放出由微粒子组成的凝聚结构中包裹的游离水,或者是使原先聚集在一起的胶体粒子、固体粒子均匀分散开,从而达到减水和提高流动性的目的。

5.现有的耐火自流浇注料由于材质选择不当、颗粒搭配不合理、微粉和外加剂的选择不合适等原因,容易存在流动性差、加水量多的缺点。在施工过程中,对于比较方便操作的部位,通常是将搅拌机放在上方,浇注料在加水搅拌后通过自重作用流进模具,而对于一些不方便操作的部位,如高空管道、设备等,需要先将浇注料加水混合后再分次吊运到使用部位进行浇注,不仅每次浇注间隔时间长,而且存在较大的施工安全隐患。

技术实现要素:

6.本发明是为了克服现有技术中的耐火浇注料的抗结皮效果较差的缺陷,提供了一种抗结皮浇注料及其制备方法,以克服上述缺陷。

7.为实现上述发明目的,本发明通过以下技术方案实现:一种自流耐火浇注料,按照重量份数计,所述自流耐火浇注料包括:10~8mm尖晶石12~16份;8~6mm尖晶石8~12份、6~4mm尖晶石3~5份、4~2mm尖晶石3~6份,2~0mm尖晶石6~10份,6~4mm博耐特10~15份、4~2mm博耐特4~8份,2~0mm博耐特8~15份,不大于320目博耐特粉8~12份,球形氧化铝粉10~15份,镁尖晶石水泥5~8份,分散剂0.1~0.2份。

8.本发明将浇注料中的各种骨料经过了球磨处理,消除了颗粒表面的尖锐棱角,增加了骨料颗粒的球形度,能够降低浇注料在流动过程中颗粒相互之间产生的摩擦阻力,有利于提高流动性能。

9.博耐特是一种以六铝酸钙为主要矿物相的一种合成致密耐火骨料,具有很高的耐

火度,在含铁熔渣中的溶解度低,在还原气氛(如co)中的稳定性高,在碱性环境中的化学稳定性好,对熔融金属和熔渣的润湿性低(钢铁和有色金属),非常适合作为自流浇注料的原料。

10.通过尖晶石和博耐特的复合,进一步增加了浇注料的抗碱侵蚀性能,并且对博耐特中的物相能够起到稳定作用,在镁尖晶石水泥的作用下,能够将博耐特、尖晶石等骨料牢固地与基质结合在一起,从而提高浇注料的高温强度,并且发生尖晶石化反应,使自流浇注料在高温下呈现微膨胀状态。

11.将骨料颗粒分为多种规格,是为了能够精确控制自流浇注料的颗粒级配,一方面能够使浇注料达到最大紧密堆积,另一方面在同样加水量的条件下也能够提高浇注料的流动效果。

12.分散剂是一种有机聚合材料,能够对浇注料在减水性、防泌水性、易排气性、调节基质中微气孔分布等方面的性能起到改进作用,满足了自流浇注料的泵送施工工艺。

13.作为优选,所述分散剂为具有超支化结构的聚硅氧烷,其端基含有硼酸酯基团。

14.本发明还添加了具有超支化结构的聚硅氧烷分散剂,其各个端基能够用于将浇注料中的各个组分进行均匀结合,成为一个整体的作用,使得在浇注料制备过程中无需过多添加水,防止多余的水分的添加对浇注料的力学性能造成的影响。同时在烧结过程中,主链中的硅氧链段则会形成二氧化硅结构,其能够与氧化铝等原料烧结形成莫来石结构。同时,其中的硼酸酯基团中的硼原子在烧结过程中会形成含硼陶瓷结构,使得其抗热稳定性进一步提升。

15.作为优选,所述分散剂的制备方法如下:(s.1)将四乙氧基硅烷与二甲基氯硅烷在氯化铁的催化下反应,得到四(二甲基硅基)硅氧烷;(s.2)将四(二甲基硅基)硅氧烷与三甲氧基硅烷在三(五氟苯)硼烷升温催化下反应,得到端基为烷氧基的超支化有机硅树脂;(s.3)将端基为烷氧基的超支化有机硅树脂与硼酸三甲酯加入到乙醇水溶液中,混合水解后,得到超支化有机硅树脂粘结剂。

16.作为优选,所述自流耐火浇注料中还包括石墨粉4~8份。

17.本发明在流动过程中由于石墨粉的添加,因而能够对浇注料起到润滑作用,降低了浇注料中各组分颗粒之间的摩擦阻力,也能提高浇注料的流动性。

18.一种自流耐火浇注料施工方法,包括以下步骤:(1)将自流耐火浇注料原料中所用的尖晶石骨料以及博耐特骨料进行球磨处理,然后经过筛分成所需颗粒;(2)将各种原料按比例混合搅拌均匀;(3)按比例加水混合搅拌;(4)采用泵送方式将浇注料输送到施工部位。

19.作为优选,所述步骤(1)中球磨处理时间为1~2h,球磨处理结束后,将尖晶石筛分成的颗粒粒度范围为10~8mm、8~6mm、6~4mm、4~2mm、2~0mm五个规格,博耐特筛分成的颗粒粒度范围为6~4mm、4~2mm、2~0mm三个规格。

20.作为优选,所述步骤(2)中浇注料中加水5~8份。

21.作为优选,所述步骤(2)中加水搅拌后的流动值大于220mm。

22.作为优选,所述步骤(4)中所采用的输送泵的结构方式为活塞式输送泵。

23.自流浇注料在获得良好流动性的基础上实现了可以用泵输送,采用活塞式结构的泵能够保证浇注料在管道输送过程的均匀性,避免成分偏析,出料口稳定,便于操作,实现了低处搅拌高处浇注的施工方式,大大提高了作业安全性。

24.作为优选,所述步骤(4)中泵送的输送管道内径不小于50mm。

25.要求输送管道内径不小于50mm是根据浇注料中的最大颗粒尺寸决定的,能够增大自流浇注料在管道中的紊流程度,从而降低流动阻力。

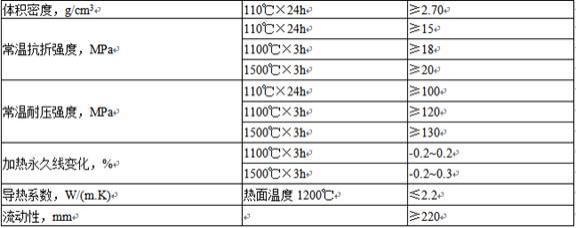

26.本发明中制备的自流浇注料性能如下表1所示。

27.表1本发明自流浇注料性能表因此,本发明具有以下有益效果:通过采用处理后的碱性耐火原料作为骨料,充分利用了博耐特具有较低的热导率和较高的密度,提高自流浇注料的耐磨性和隔热性能,自流浇注料所需的加水量低,具有良好的流动性能,施工过程中不需要振动,实现了浇注料的远距离泵送施工,大大提高了施工的安全性和便捷性,降低了人工劳动强度,显著提高了劳动效率,具有重要的工业应用意义。

具体实施方式

28.下面结合具体实施例对本发明做进一步描述。本领域普通技术人员在基于这些说明的情况下将能够实现本发明。此外,下述说明中涉及到的本发明的实施例通常仅是本发明一部分的实施例,而不是全部的实施例。因此,基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都应当属于本发明保护的范围。

29.本发明实施例中的分散剂的制备方法如下:(s.1)将2.08g四乙氧基硅烷(0.01mol)与3.76g二甲基氯硅烷(0.04mol)溶于50ml甲苯中,然后在氯化铁的催化下60℃反应5h,反应结束后蒸除溶剂得到四(二甲基硅基)硅氧烷;(s.2)将3.28g四(二甲基硅基)硅氧烷(0.01mol)与36.6g三甲氧基硅烷(0.3mol)溶于100ml甲苯中,加入三(五氟苯)硼烷0.01g,35℃下搅拌下反应2h,蒸除溶剂得到端基为烷氧基的超支化有机硅树脂;

(s.3)将10g端基为烷氧基的超支化有机硅树脂与1g硼酸三甲酯加入到50g乙醇与50g水的混合溶液中,65℃搅拌水解10h后,得到超支化有机硅分散剂。

30.实施例1本实施例中的一种自流耐火浇注料及其施工方法,其施工过程如下:(1)首先将自流耐火浇注料原料中所用的尖晶石和博耐特骨料经过1h球磨处理,然后将尖晶石筛分成10~8mm、8~6mm、6~4mm、4~2mm、2~0mm五个粒度规格,将博耐特筛分成6~4mm、4~2mm、2~0mm三个粒度规格;(2)自流耐火浇注料所采用的各种原料及质量份数为10~8mm尖晶石16份,8~6mm尖晶石8份、6~4mm尖晶石5份、4~2mm尖晶石3份,2~0mm尖晶石10份,6~4mm博耐特15份、4~2mm博耐特4份,2~0mm博耐特15份,不大于320目博耐特粉8份,球形氧化铝粉15份,镁尖晶石水泥8份,分散剂0.2份,石墨粉4份;(3)将各种原料按比例混合搅拌均匀后加水5份混合搅拌;(4)采用活塞泵将浇注料通过内径为50mm的输送管道输送到施工部位。

31.实施例2本实施例中的一种自流耐火浇注料及其施工工艺,施工过程如下:(1)首先将自流耐火浇注料原料中所用的尖晶石和博耐特骨料经过1h球磨处理,然后将尖晶石筛分成10~8mm、8~6mm、6~4mm、4~2mm、2~0mm五个粒度规格,将博耐特筛分成6~4mm、4~2mm、2~0mm三个粒度规格;(2)自流耐火浇注料所采用的各种原料及质量份数为10~8mm尖晶石12份,8~6mm尖晶石12份、6~4mm尖晶石3份、4~2mm尖晶石6份,2~0mm尖晶石6份,6~4mm博耐特10份、4~2mm博耐特8份,2~0mm博耐特8份,不大于320目博耐特粉12份,球形氧化铝粉10份,镁尖晶石水泥5份,分散剂0.1份;(3)将各种原料按比例混合搅拌均匀后加水8份混合搅拌;(4)采用活塞泵将浇注料通过内径为50mm的输送管道输送到施工部位。

32.实施例3本实施例中的一种自流耐火浇注料及其施工工艺,施工过程如下:(1)首先将自流耐火浇注料原料中所用的尖晶石和博耐特骨料经过1h球磨处理,然后将尖晶石筛分成10~8mm、8~6mm、6~4mm、4~2mm、2~0mm五个粒度规格,将博耐特筛分成6~4mm、4~2mm、2~0mm三个粒度规格;(2)自流耐火浇注料所采用的各种原料及质量份数为10~8mm尖晶石15份,8~6mm尖晶石10份、6~4mm尖晶石4份、4~2mm尖晶石5份,2~0mm尖晶石8份,6~4mm博耐特12份、4~2mm博耐特6份,2~0mm博耐特12份,不大于320目博耐特粉10份,球形氧化铝粉12份,镁尖晶石水泥6份,分散剂0.15份,石墨粉8份;(3)将各种原料按比例混合搅拌均匀后加水6份混合搅拌;(4)采用活塞泵将浇注料通过内径为50mm的输送管道输送到施工部位。

33.实施例4本实施例中的一种自流耐火浇注料及其施工工艺,施工过程如下:(1)首先将自流耐火浇注料原料中所用的尖晶石和博耐特骨料经过1h球磨处理,然后将尖晶石筛分成10~8mm、8~6mm、6~4mm、4~2mm、2~0mm五个粒度规格,将博耐特筛分成6~4mm、4~2mm、2~0mm三个粒度规格;(2)自流耐火浇注料所采用的各种原料及质量份数为10~8mm尖晶石14份,8~6mm尖晶石11份、6~4mm尖晶石5份、4~2mm尖晶石4份,2~0mm尖晶石9份,6~4mm博耐特13份、4~2mm博耐特6份,2~0mm博耐特14份,不大于320目博耐特粉11份,球形氧化铝粉11份,镁尖晶石水泥7份,分散剂0.2份,石墨粉6份;(3)将各种原料按比例混合搅拌均匀后加水7份混合搅拌;(4)采用活塞泵将浇注料通过内径为50mm的输送管道输送到施工部位。

34.对比例1

本对比例中的耐火浇注料中的尖晶石以及博耐特没有经过球磨处理,其余条件与实施例4一致,具体施工过程如下:(1)将未经过球磨处理的尖晶石筛分成10~8mm、8~6mm、6~4mm、4~2mm、2~0mm五个粒度规格,将未经过球磨处理的博耐特筛分成6~4mm、4~2mm、2~0mm三个粒度规格;(2)自流耐火浇注料所采用的各种原料及质量份数为10~8mm尖晶石14份,8~6mm尖晶石11份、6~4mm尖晶石5份、4~2mm尖晶石4份,2~0mm尖晶石9份,6~4mm博耐特13份、4~2mm博耐特6份,2~0mm博耐特14份,不大于320目博耐特粉11份,球形氧化铝粉11份,镁尖晶石水泥7份,分散剂0.2份,石墨粉6份;(3)将各种原料按比例混合搅拌均匀后加水7份混合搅拌;(4)采用活塞泵将浇注料通过内径为50mm的输送管道输送到施工部位。

35.对比例2本对比例中的耐火浇注料中的尖晶石以及博耐特的粒径分布与实施例4不同,其余条件与实施例4一致,具体施工过程如下:(1)首先将自流耐火浇注料原料中所用的尖晶石和博耐特骨料经过1h球磨处理,然后将尖晶石筛分成10~8mm、6~4mm、2~0mm三个粒度规格,将博耐特筛分成6~4mm、2~0mm两个粒度规格;(2)自流耐火浇注料所采用的各种原料及质量份数为10~8mm尖晶石25份, 6~4mm尖晶石9份,2~0mm尖晶石9份,6~4mm博耐特13份、2~0mm博耐特20份,不大于320目博耐特粉11份,球形氧化铝粉11份,镁尖晶石水泥7份,分散剂0.2份,石墨粉6份;(3)将各种原料按比例混合搅拌均匀后加水7份混合搅拌;(4)采用活塞泵将浇注料通过内径为50mm的输送管道输送到施工部位。

36.以上实施例以及对比例制备的自流浇注料性能指标检测结果如下表1所示。

37.表1实施例1~4以及对比例1~2的性能对比表从上表1数据中可知,通过本发明中的技术方案所制备得到的浇注料的具有较低的热导率和较高的密度,提高自流浇注料的耐磨性和隔热性能,自流浇注料所需的加水量低,具有良好的流动性能,施工过程中不需要振动,实现了浇注料的远距离泵送施工,大大提高了施工的安全性和便捷性,降低了人工劳动强度,显著提高了劳动效率的优点。

38.从细节上比较我们发现,实施例4与对比例1之间的差异仅仅在于对于骨料的球磨处理,实施例4中的骨料经过球磨处理后,其体积密度大大提升,表明在经过球磨处理后,骨料表面的尖锐棱角被消除,使得堆积密度有效提升。而且随着球形度的提升,使得流动过程中的摩擦阻力大大降低,具体表现为流动性的有效提升。

39.而实施例4与对比例2的差异在于骨料粒径的不同,实施4中的骨料的粒径规格更

加多样,从而能够精确控制自流浇注料的颗粒级配,一方面能够使浇注料达到最大紧密堆积,另一方面在同样加水量的条件下也能够提高浇注料的流动效果。

40.以上所述仅为本发明的具体实施例,但本发明的技术特征并不局限于此,任何本领域的技术人员在本发明的领域内,所作的变化或修饰皆涵盖在本发明的专利范围之中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1