一种预热器内筒专用陶瓷挂片及其制备方法与流程

1.本发明属于预热器旋风筒技术领域,具体涉及一种预热器内筒专用陶瓷挂片及其制备方法。

背景技术:

2.预热器是新型干法水泥生产线上进行物料预热的设备,主要由旋风筒、连接管道和锁风阀等部分组成。其中,为了提高物料与热气流的分离效率,减少粉状物料在各级旋风筒之间的不必要的循环,旋风筒内还设置有内筒。常见的内筒结构有整体式和挂片式两种,整体式内筒制作、安装和更换的操作难度大,需切割窑尾外筒体及保温浇注层,才能进行内筒的拆和装的操作,并且内筒的局部烧损或机械损坏,都必须将其整个内筒进行更换,因此,安装和更换其内筒的难度大,材料消耗大,费用高,时间长,水泥生产的作业率低。针对整体式内筒的缺陷,出现了内筒结构是采用挂钩将挂片进行联接的,但传统挂片的挂接部分暴露在腐蚀环境中,使用寿命短,从而影响内筒的正常工作。

3.为此,公开号为cn204730663u的专利说明书中公开了一种陶瓷内筒挂片,其整体呈工字型,陶瓷内筒挂片包括上臂、下臂以及连接上臂和下臂的连接臂,连接臂的上端与上臂下端面的中心处连接,连接臂的下端与下臂上端面的中心处相连,上臂和下臂的大小形状一致;上臂的下端面上位于连接臂的两侧的部分均设置有凹槽,下臂的上端面上位于连接臂的两侧的部分分别设置有凸棱,凹槽与凸棱相匹配;上臂的前端面上开设有两个安装孔,两个安装孔分别位于连接臂的两侧;连接臂的长度略大于上臂和下臂的宽度之和。这种陶瓷内筒挂片在安装后挂片之间处于同一平面,有利于内筒内气流的流动;同时在挂片安装后,挂片之间留有一定的空隙,从而可以避免因陶瓷挂片受热膨胀挤压而破碎的情况发生。

4.但是这种陶瓷内筒挂片在使用过程中仍存在不足之处,一是其结构设计不够合理,仅仅依靠凸棱和凹槽来进行联接,联接的可靠性较差;二是其材料的配方设计不够科学,耐高温性不够理想。因此,需要对其进行优化改进。

技术实现要素:

5.本发明的目的在于克服传统技术中存在的上述问题,提供一种预热器内筒专用陶瓷挂片及其制备方法。

6.为实现上述技术目的,达到上述技术效果,本发明是通过以下技术方案实现:

7.一种预热器内筒专用陶瓷挂片,该陶瓷挂片通过拼接能够形成位于预热器外壳内的内筒,所述陶瓷挂片包括弧形片体,所述弧形片体的外弧面顶端设有卡接块,所述弧形片体的外弧面底端对称设有两个挂靠块,且两个挂靠块之间形成有用于挂靠卡接块的安装区,所述弧形片体的外弧面中部设有卡箍挂钩,位于相邻两层的所述弧形片体通过卡接块、挂靠块的配合进行连接,位于同层的所述弧形片体通过卡入卡箍挂钩的环形卡箍连为一体。

8.进一步地,上述预热器内筒专用陶瓷挂片中,所述弧形片体的弧度为3

‑

5度,所述弧形片体的长度为20

‑

40cm,宽度为5

‑

15cm。

9.进一步地,上述预热器内筒专用陶瓷挂片中,所述卡接块相对于弧形片体凸出的部分呈燕尾形结构,且燕尾形结构的宽部远离弧形片体;所述安装区的两侧设有与燕尾形结构配合的斜面。

10.进一步地,上述预热器内筒专用陶瓷挂片中,所述卡箍挂钩呈l形结构,所述卡箍挂钩与弧形片体共同围成便于卡放环形卡箍的卡放区。

11.进一步地,上述预热器内筒专用陶瓷挂片中,所述陶瓷挂片中弧形片体与其上的卡接块、挂靠块、卡箍挂钩为一体结构。

12.进一步地,上述预热器内筒专用陶瓷挂片中,所述陶瓷挂片的配方按重量份数计包括:

13.三氧化二铝50

‑

60份、

14.矿物纤维10

‑

20份、

15.碳酸钙2

‑

4份、

16.负膨胀填料5

‑

10份、

17.高岭土2

‑

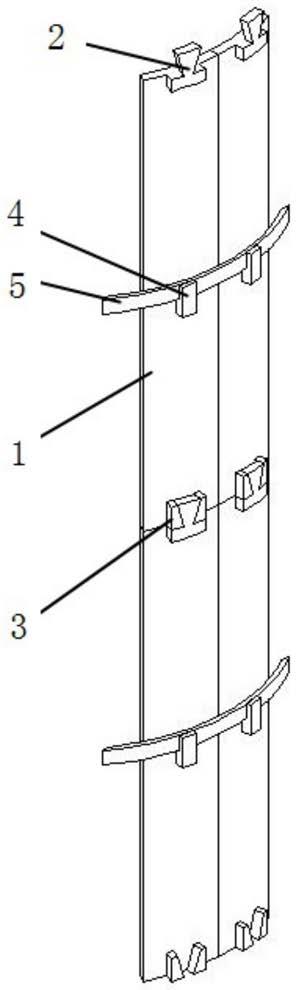

4份、

18.白云石1

‑

3份、

19.硅酸锌10

‑

14份、

20.油酸1

‑

3份、

21.稳定剂2

‑

4份。

22.进一步地,上述预热器内筒专用陶瓷挂片中,所述负膨胀填料为zrw2o8颗粒填料。

23.进一步地,上述预热器内筒专用陶瓷挂片中,所述稳定剂由zro2、zno、mgo按摩尔比1:1

‑

2:1

‑

2混合而成。

24.进一步地,上述预热器内筒专用陶瓷挂片中,所述矿物纤维为碳/碳化硅复合纤维材料。

25.一种预热器内筒专用陶瓷挂片的制备方法,该制备方法包括如下步骤:

26.1)按重量份数配比来称取三氧化二铝50

‑

60份、矿物纤维10

‑

20份、碳酸钙2

‑

4份、负膨胀填料5

‑

10份、高岭土2

‑

4份、白云石1

‑

3份、硅酸锌10

‑

14份、油酸1

‑

3份和稳定剂2

‑

4份;将各组分混合均匀,加入水30

‑

40份,球磨12

‑

14小时,滤泥机过滤,得到泥料;

27.2)将得到的泥料置于真空中练泥40

‑

50分钟均化,真空度为0.35mp;经真空均化后再置于真空成型机中成型得成型产品;

28.3)将得到的成型产品在温度70

‑

80℃、湿度48

‑

52%下干燥得干燥坯体;

29.4)将得到的干燥坯体修坯后,装窑室,在温度160

‑

166℃下经4

‑

6小时烘干后,置于窑场中经36小时达1500

‑

1600℃保温2

‑

4小时,经8

‑

12小时冷却后出炉,即得到陶瓷内筒挂片。

30.本发明的有益效果是:

31.1、本发明陶瓷挂片结构设计合理,其采用位于相邻两层的所述弧形片体通过卡接块、挂靠块的配合进行连接,位于同层的所述弧形片体通过卡入卡箍挂钩的环形卡箍连为一体的方案,能够实现预热器内筒的快速装配,装配操作便捷,装配后的内筒连接可靠性较

高。

32.2、本发明陶瓷挂片配方设计科学,其通过在配方中引入负膨胀填料,与陶瓷自身膨胀相抵,使得陶瓷挂片在高温环境中不会出现较大的膨胀形变,从而使得装配后的内筒不会因热膨胀而出现连接点损坏的现象,满足其作为内筒部件的使用需求。

33.当然,实施本发明的任一产品并不一定需要同时达到以上的所有优点。

附图说明

34.为了更清楚地说明本发明实施例的技术方案,下面将对实施例描述所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

35.图1为本发明的装配示意图;

36.图2为本发明中陶瓷挂片一种角度的结构示意图;

37.图3为本发明中陶瓷挂片另一种角度的结构示意图;

38.图4为本发明中环形卡箍的部分结构示意图;

39.图中:1

‑

弧形片体,2

‑

卡接块,3

‑

挂靠块,4

‑

卡箍挂钩,5

‑

环形卡箍。

具体实施方式

40.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

41.如图1

‑

4所示,本发明提供一种预热器内筒专用陶瓷挂片,该陶瓷挂片通过拼接能够形成位于预热器外壳内的内筒。陶瓷挂片包括弧形片体1,弧形片体1的外弧面顶端设有卡接块2,弧形片体1的外弧面底端对称设有两个挂靠块3,且两个挂靠块3之间形成有用于挂靠卡接块的安装区,弧形片体1的外弧面中部设有卡箍挂钩4。位于相邻两层的弧形片体1通过卡接块2、挂靠块3的配合进行连接,位于同层的弧形片体1通过卡入卡箍挂钩4的环形卡箍5连为一体。环形卡箍5由耐高温钢材料制成。

42.本发明中,弧形片体的弧度为3

‑

5度,弧形片体的长度为20

‑

40cm,宽度为5

‑

15cm。

43.本发明中,卡接块相对于弧形片体凸出的部分呈燕尾形结构,且燕尾形结构的宽部远离弧形片体;安装区的两侧设有与燕尾形结构配合的斜面。

44.本发明中,卡箍挂钩呈l形结构,卡箍挂钩与弧形片体共同围成便于卡放环形卡箍的卡放区。

45.本发明中,陶瓷挂片中弧形片体与其上的卡接块、挂靠块、卡箍挂钩为一体结构。

46.本发明中,陶瓷挂片的配方按重量份数计包括:

47.三氧化二铝50

‑

60份、

48.矿物纤维10

‑

20份、

49.碳酸钙2

‑

4份、

50.负膨胀填料5

‑

10份、

51.高岭土2

‑

4份、

52.白云石1

‑

3份、

53.硅酸锌10

‑

14份、

54.油酸1

‑

3份、

55.稳定剂2

‑

4份。

56.其中,负膨胀填料为zrw2o8颗粒填料。稳定剂由zro2、zno、mgo按摩尔比1:1

‑

2:1

‑

2混合而成。矿物纤维为碳/碳化硅复合纤维材料。

57.一种预热器内筒专用陶瓷挂片的制备方法,该制备方法包括如下步骤:

58.1)按重量份数配比来称取三氧化二铝50

‑

60份、矿物纤维10

‑

20份、碳酸钙2

‑

4份、负膨胀填料5

‑

10份、高岭土2

‑

4份、白云石1

‑

3份、硅酸锌10

‑

14份、油酸1

‑

3份和稳定剂2

‑

4份;将各组分混合均匀,加入水30

‑

40份,球磨12

‑

14小时,滤泥机过滤,得到泥料;

59.2)将得到的泥料置于真空中练泥40

‑

50分钟均化,真空度为0.35mp;经真空均化后再置于真空成型机中成型得成型产品;

60.3)将得到的成型产品在温度70

‑

80℃、湿度48

‑

52%下干燥得干燥坯体;

61.4)将得到的干燥坯体修坯后,装窑室,在温度160

‑

166℃下经4

‑

6小时烘干后,置于窑场中经36小时达1500

‑

1600℃保温2

‑

4小时,经8

‑

12小时冷却后出炉,即得到陶瓷内筒挂片。

62.本发明的相关具体实施例如下:

63.实施例一

64.本实施例中,陶瓷挂片的配方按重量份数计包括:

65.三氧化二铝50份、

66.矿物纤维20份、

67.碳酸钙2份、

68.负膨胀填料10份、

69.高岭土2份、

70.白云石2份、

71.硅酸锌14份、

72.油酸1份、

73.稳定剂4份。

74.其中,负膨胀填料为zrw2o8颗粒填料。稳定剂由zro2、zno、mgo按摩尔比1:1:1混合而成。矿物纤维为碳/碳化硅复合纤维材料。

75.陶瓷挂片的制备方法包括如下步骤:

76.1)按重量份数配比来称取三氧化二铝50份、矿物纤维20份、碳酸钙2份、负膨胀填料10份、高岭土2份、白云石2份、硅酸锌14份、油酸1份、稳定剂4份;将各组分混合均匀,加入水30份,球磨12小时,滤泥机过滤,得到泥料;

77.2)将得到的泥料置于真空中练泥40分钟均化,真空度为0.35mp;经真空均化后再置于真空成型机中成型得成型产品;

78.3)将得到的成型产品在温度70℃、湿度48%下干燥得干燥坯体;

79.4)将得到的干燥坯体修坯后,装窑室,在温度160℃下经6小时烘干后,置于窑场中

经36小时达1500℃保温4小时,经12小时冷却后出炉,即得到陶瓷内筒挂片。

80.实施例二

81.本实施例中,陶瓷挂片的配方按重量份数计包括:

82.三氧化二铝52份、

83.矿物纤维18份、

84.碳酸钙3份、

85.负膨胀填料9份、

86.高岭土3份、

87.白云石2份、

88.硅酸锌12份、

89.油酸2份、

90.稳定剂3份。

91.其中,负膨胀填料为zrw2o8颗粒填料。稳定剂由zro2、zno、mgo按摩尔比1:2:1混合而成。矿物纤维为碳/碳化硅复合纤维材料。

92.陶瓷挂片的制备方法包括如下步骤:

93.1)按重量份数配比来称取三氧化二铝52份、矿物纤维18份、碳酸钙3份、负膨胀填料9份、高岭土3份、白云石2份、硅酸锌12份、油酸2份、稳定剂3份;将各组分混合均匀,加入水30

‑

40份,球磨12

‑

14小时,滤泥机过滤,得到泥料;

94.2)将得到的泥料置于真空中练泥42分钟均化,真空度为0.35mp;经真空均化后再置于真空成型机中成型得成型产品;

95.3)将得到的成型产品在温度74℃、湿度50%下干燥得干燥坯体;

96.4)将得到的干燥坯体修坯后,装窑室,在温度162℃下经5小时烘干后,置于窑场中经36小时达1550℃保温3小时,经10小时冷却后出炉,即得到陶瓷内筒挂片。

97.实施例三

98.本实施例中,陶瓷挂片的配方按重量份数计包括:

99.三氧化二铝56份、

100.矿物纤维16份、

101.碳酸钙3份、

102.负膨胀填料8份、

103.高岭土3份、

104.白云石2份、

105.硅酸锌13份、

106.油酸2份、

107.稳定剂3份。

108.其中,负膨胀填料为zrw2o8颗粒填料。稳定剂由zro2、zno、mgo按摩尔比1:1:2混合而成。矿物纤维为碳/碳化硅复合纤维材料。

109.陶瓷挂片的制备方法包括如下步骤:

110.1)按重量份数配比来称取三氧化二铝56份、矿物纤维16份、碳酸钙3份、负膨胀填料8份、高岭土3份、白云石2份、硅酸锌13份、油酸2份、稳定剂3份;将各组分混合均匀,加入

水36份,球磨13小时,滤泥机过滤,得到泥料;

111.2)将得到的泥料置于真空中练泥45分钟均化,真空度为0.35mp;经真空均化后再置于真空成型机中成型得成型产品;

112.3)将得到的成型产品在温度75℃、湿度50%下干燥得干燥坯体;

113.4)将得到的干燥坯体修坯后,装窑室,在温度164℃下经5小时烘干后,置于窑场中经36小时达1550℃保温3小时,经10小时冷却后出炉,即得到陶瓷内筒挂片。

114.实施例四

115.本实施例中,陶瓷挂片的配方按重量份数计包括:

116.三氧化二铝58份、

117.矿物纤维14份、

118.碳酸钙3份、

119.负膨胀填料6份、

120.高岭土3份、

121.白云石2份、

122.硅酸锌13份、

123.油酸2份、

124.稳定剂3份。

125.其中,负膨胀填料为zrw2o8颗粒填料。稳定剂由zro2、zno、mgo按摩尔比1:2:2混合而成。矿物纤维为碳/碳化硅复合纤维材料。

126.陶瓷挂片的制备方法包括如下步骤:

127.1)按重量份数配比来称取三氧化二铝58份、矿物纤维14份、碳酸钙3份、负膨胀填料6份、高岭土3份、白云石2份、硅酸锌13份、油酸2份、稳定剂3份;将各组分混合均匀,加入水38份,球磨13小时,滤泥机过滤,得到泥料;

128.2)将得到的泥料置于真空中练泥48分钟均化,真空度为0.35mp;经真空均化后再置于真空成型机中成型得成型产品;

129.3)将得到的成型产品在温度78℃、湿度50%下干燥得干燥坯体;

130.4)将得到的干燥坯体修坯后,装窑室,在温度164℃下经5小时烘干后,置于窑场中经36小时达1580℃保温3小时,经10小时冷却后出炉,即得到陶瓷内筒挂片。

131.实施例五

132.本实施例中,陶瓷挂片的配方按重量份数计包括:

133.三氧化二铝60份、

134.矿物纤维10份

135.碳酸钙4份、

136.负膨胀填料5份、

137.高岭土4份、

138.白云石3份、

139.硅酸锌14份、

140.油酸1份、

141.稳定剂4份。

142.其中,负膨胀填料为zrw2o8颗粒填料。稳定剂由zro2、zno、mgo按摩尔比1:1:1混合而成。矿物纤维为碳/碳化硅复合纤维材料。

143.陶瓷挂片的制备方法包括如下步骤:

144.1)按重量份数配比来称取三氧化二铝60份、矿物纤维10份、碳酸钙4份、负膨胀填料5份、高岭土4份、白云石3份、硅酸锌14份、油酸1份、稳定剂4份;将各组分混合均匀,加入水40份,球磨14小时,滤泥机过滤,得到泥料;

145.2)将得到的泥料置于真空中练泥50分钟均化,真空度为0.35mp;经真空均化后再置于真空成型机中成型得成型产品;

146.3)将得到的成型产品在温度80℃、湿度52%下干燥得干燥坯体;

147.4)将得到的干燥坯体修坯后,装窑室,在温度160

‑

166℃下经4

‑

6小时烘干后,置于窑场中经36小时达1500

‑

1600℃保温2

‑

4小时,经8

‑

12小时冷却后出炉,即得到陶瓷内筒挂片。

148.以上公开的本发明优选实施例只是用于帮助阐述本发明。优选实施例并没有详尽叙述所有的细节,也不限制该发明仅为具体实施方式。显然,根据本说明书的内容,可作很多的修改和变化。本说明书选取并具体描述这些实施例,是为了更好地解释本发明的原理和实际应用,从而使所属技术领域技术人员能很好地理解和利用本发明。本发明仅受权利要求书及其全部范围和等效物的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1