一种便于装配的预热器内筒陶瓷挂片及其装配方法与流程

1.本发明属于预热器旋风筒技术领域,具体涉及一种便于装配的预热器内筒陶瓷挂片及其装配方法。

背景技术:

2.长期以来,国内外干法水泥生产线中所应用的预热器旋风筒内筒,材质以镍铬耐热合金钢为主,其突出缺点存在于两个方面:一是钢材的价格比较昂贵,每吨通常都在十万元以上,这样生产一个预热器旋风筒内筒造价将达到几十万元;二是实用寿命较短,合金钢的耐酸碱腐蚀性能较差,在正常的状态下寿命平均只有10

‑

14个月。基于此造成的停工检修更换内筒,严重影响了企业的生产时间,给企业生产成本造成了负担。如何制造一种具有高强度,耐腐蚀耐磨损性能的内筒以替代现有的合金钢,同时控制生产成本,提高实用寿命,是水泥生产行业关注的技术问题。现有技术中,已有采用成本低廉、耐腐蚀、耐磨损性能更好的陶瓷组件来制作预热器旋风筒内筒。

3.公开号为cn201293559y的专利说明书中公开了一种全陶瓷预热器内筒,其耐磨陶瓷组件包括拼接组装的耐磨陶瓷柱和弧形陶瓷连接板,耐磨陶瓷柱相互拼接,拼接侧通过字母对接口拼接,耐磨陶瓷柱上下端与连接板分别设有连接口,通过螺栓和螺母连接。这种拼接方式结构简单,拼接方便,但是由于内筒仅有一层陶瓷柱,陶瓷柱长度过长,耐高温陶瓷加工难度大,造成成本较高,同时,由于在温差下的热胀冷缩,内外弧形连接板与陶瓷柱在产生变形后出现松动,无法紧密连接,使用寿命不长。

4.公开号为cn102183151b的专利说明书中公开了一种预热器旋风筒内筒,包括与旋风筒固定座相连的内筒体,内筒体由多块陶瓷挂片和陶瓷连接板相互匹配连接构成;每块陶瓷挂片为方形板块结构,其左右两个侧面分别设置有反向对称的嵌合台阶,两两陶瓷挂片之间左右嵌合,并沿周向紧密排列形成筒状体,陶瓷挂片前、后表面的上端部和下端部分别设置有贯通前后表面的通孔,筒状体的上部各陶瓷挂片的上端与固定座相连;陶瓷连接板为条板,其上设置有与通孔相对应的贯通陶瓷连接板前后面的贯通通孔。这种预热器旋风筒内筒在使用时仍存在不足之处,陶瓷挂片的耐磨性较差,当其中的某个陶瓷挂片出现损坏时,由于嵌合阻挡,需要将整个内筒拆卸,装配操作非常繁琐。

5.因此,需要对现有的预热器内筒陶瓷挂片进行优化改进,以改善预热器旋风筒其在使用过程中更换部件的装配效率果。

技术实现要素:

6.本发明的目的在于克服传统技术中存在的上述问题,提供一种便于装配的预热器内筒陶瓷挂片及其装配方法。

7.为实现上述技术目的,达到上述技术效果,本发明是通过以下技术方案实现:

8.一种便于装配的预热器内筒陶瓷挂片,该陶瓷挂片通过拼接能够形成位于预热器外壳内的内筒,所述陶瓷挂片包括片体,所述片体的内、外侧面均为弧形面,所述片体的其

余侧面均为平面,所述片体的内侧面开设有至少一层与内支撑箍配合的内支撑槽,所述片体的外侧面开设有至少一层与外支撑箍配合的外支撑槽,所述内支撑槽、外支撑槽的位置相互错开,所述预热器外壳的柱形部内壁沿周向设有若干竖加强筋板,所述片体的外侧面开设有与竖加强筋板配合的定位卡槽,所述竖加强筋板开设有便于穿设外支撑箍的穿孔。

9.进一步地,上述便于装配的预热器内筒陶瓷挂片中,所述片体的内、外侧面弧度相等,弧度为5

‑

10度;相邻两个所述竖加强筋板之间的圆心夹角等于片体内或外侧面的弧度。

10.进一步地,上述便于装配的预热器内筒陶瓷挂片中,所述片体的内侧面开设有两层与内支撑箍配合的内定位槽,所述片体的外侧面开设有两层与外支撑箍配合的外定位槽。

11.进一步地,上述便于装配的预热器内筒陶瓷挂片中,所述片体为实心片体,其厚度为0.5

‑

2cm,所述片体沿所在内筒轴向的长度为5

‑

20cm。

12.进一步地,上述便于装配的预热器内筒陶瓷挂片中,所述预热器外壳的柱形部内壁设有镂空的上环形限位筋板和下环形限位筋板,所述内筒安装完成后,其上端面与上环形限位筋板相抵,下端面与下环形限位筋板相抵。

13.进一步地,上述便于装配的预热器内筒陶瓷挂片中,所述内支撑槽、外支撑槽的横截面均为半圆形,所述内支撑箍、外支撑箍均为线箍,且线箍的线体由钢材料制成。

14.进一步地,上述便于装配的预热器内筒陶瓷挂片中,所述内支撑箍、外支撑箍上安装有用于调节松紧的松紧调节器,且内支撑箍的松紧调节器朝远离片体的内侧区域设置,外支撑箍的松紧调节器朝远离片体的外侧区域设置。

15.进一步地,上述便于装配的预热器内筒陶瓷挂片中,所述陶瓷挂片由包含以下重量份的组分制成:纳米氧化铝50

‑

70份、纳米氧化锆20

‑

30份、纳米二氧化硅6

‑

8份、碳酸钙晶须3

‑

5份、方解石3

‑

5份和钼1

‑

3份。

16.进一步地,上述便于装配的预热器内筒陶瓷挂片中,所述陶瓷挂片的制备方法包括以下步骤:

17.1)按重量份数配比来称取纳米氧化铝50

‑

70份、纳米氧化锆20

‑

30份、纳米二氧化硅6

‑

8份、碳酸钙晶须3

‑

5份、方解石3

‑

5份和钼1

‑

3份组分;将各组分混合均匀,加入水50

‑

60份,球磨12

‑

24小时,滤泥机过滤,得到泥料;

18.2)将得到的泥料置于真空中练泥40

‑

50分钟均化,真空度为0.35mp;经真空均化后再置于真空成型机中成型得成型产品;

19.3)将得到的成型产品在温度53

‑

57℃、湿度30

‑

36%下干燥得干燥坯体;

20.4)将得到的干燥坯体修坯后,装窑室,在温度150

‑

170℃下经4

‑

6小时烘干后,置于窑场中经36小时达1600

‑

1700℃保温2

‑

4小时,经14

‑

16小时冷却至50

‑

70℃出炉,即得到陶瓷内筒挂片。

21.一种便于装配的预热器内筒陶瓷挂片的装配方法,该装配方法包括如下步骤:

22.1)在预热器外壳的竖加强筋板中穿设安装外支撑箍;

23.2)在竖加强筋板、外支撑箍上安装陶瓷挂片,安装时使得陶瓷挂片的定位卡槽卡在竖加强筋板外侧,同时外支撑槽卡在外支撑箍的外侧;

24.3)在呈圈排布的陶瓷挂片的内侧安装内支撑箍,并使得内支撑箍卡入陶瓷挂片的内支撑槽;

25.4)依次完成各层陶瓷挂片的码放,相邻两层陶瓷挂片相互抵接。

26.本发明的有益效果是:

27.1、本发明陶瓷挂片结构设计合理,利用松紧可调的内、外支撑箍作为限位支撑来替代传统内筒中陶瓷挂片相互嵌合的方案,有效避免嵌合部位易损坏的问题,同时也避免相邻陶瓷挂片相互干扰,当需要更换陶瓷挂片时,只需调节对应处内、外支撑箍的松紧度,即可快速将陶瓷挂片进行拆卸和更换,大幅减少停机时间。

28.2、本发明陶瓷挂片配方设计科学,制得的陶瓷挂片耐磨性较高,韧性较好,满足其作为内筒部件的使用需求。

29.当然,实施本发明的任一产品并不一定需要同时达到以上的所有优点。

附图说明

30.为了更清楚地说明本发明实施例的技术方案,下面将对实施例描述所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

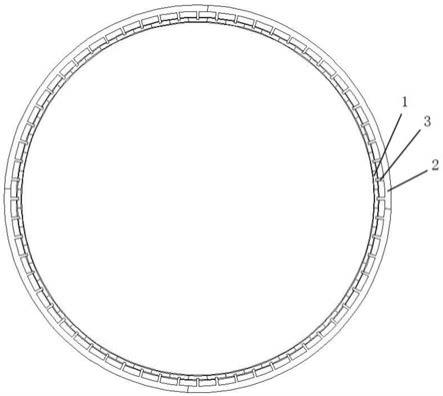

31.图1为本发明的装配示意图;

32.图2为本发明中内筒的结构示意图;

33.图3为本发明中预热器外壳柱形部的内部结构示意图;

34.图4为本发明中陶瓷挂片一种角度的结构示意图;

35.图5为本发明中陶瓷挂片另一种角度的结构示意图;

36.图中:1

‑

陶瓷挂片,101

‑

片体,102

‑

内支撑槽,103

‑

外支撑槽,104

‑

定位卡槽,2

‑

预热器外壳,3

‑

竖加强筋板,4

‑

内支撑箍,5

‑

外支撑箍。

具体实施方式

37.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

38.如图1

‑

5所示,本发明提供一种便于装配的预热器内筒陶瓷挂片,该陶瓷挂片1通过拼接能够形成位于预热器外壳2内的内筒,陶瓷挂片1包括片体101,片体101的内、外侧面均为弧形面,片体101的其余侧面均为平面。片体101的内侧面开设有两层与内支撑箍4配合的内支撑槽102,片体101的外侧面开设有两层与外支撑箍5配合的外支撑槽103,内支撑槽102、外支撑槽103的位置相互错开。预热器外壳2的柱形部内壁沿周向设有若干竖加强筋板3,片体101的外侧面开设有与竖加强筋板3配合的定位卡槽104,竖加强筋板3开设有便于穿设外支撑箍5的穿孔。

39.本发明中,片体101的内、外侧面弧度相等,弧度为5

‑

10度;相邻两个竖加强筋板3之间的圆心夹角等于片体101内或外侧面的弧度。

40.本发明中,片体101为实心片体,其厚度为0.5

‑

2cm,片体101沿所在内筒轴向的长度为5

‑

20cm。

41.本发明中,预热器外壳2的柱形部内壁设有镂空的上环形限位筋板和下环形限位筋板,内筒安装完成后,其上端面与上环形限位筋板相抵,下端面与下环形限位筋板相抵。

42.本发明中,内支撑槽102、外支撑槽103的横截面均为半圆形,内支撑箍4、外支撑箍5均为线箍,且线箍的线体由钢材料制成。内支撑箍4、外支撑箍5上安装有用于调节线体松紧的松紧调节器,且内支撑箍4的松紧调节器朝远离片体101的内侧区域设置,外支撑箍5的松紧调节器朝远离片体101的外侧区域设置。

43.本实施例中,陶瓷挂片1由包含以下重量份的组分制成:纳米氧化铝50

‑

70份、纳米氧化锆20

‑

30份、纳米二氧化硅6

‑

8份、碳酸钙晶须3

‑

5份、方解石3

‑

5份和钼1

‑

3份。

44.陶瓷挂片1的制备方法包括以下步骤:

45.1)按重量份数配比来称取纳米氧化铝50

‑

70份、纳米氧化锆20

‑

30份、纳米二氧化硅6

‑

8份、碳酸钙晶须3

‑

5份、方解石3

‑

5份和钼1

‑

3份组分;将各组分混合均匀,加入水50

‑

60份,球磨12

‑

24小时,滤泥机过滤,得到泥料;

46.2)将得到的泥料置于真空中练泥40

‑

50分钟均化,真空度为0.35mp;经真空均化后再置于真空成型机中成型得成型产品;

47.3)将得到的成型产品在温度53

‑

57℃、湿度30

‑

36%下干燥得干燥坯体;

48.4)将得到的干燥坯体修坯后,装窑室,在温度150

‑

170℃下经4

‑

6小时烘干后,置于窑场中经36小时达1600

‑

1700℃保温2

‑

4小时,经14

‑

16小时冷却至50

‑

70℃出炉,即得到陶瓷内筒挂片。

49.本发明还提供上述预热器内筒陶瓷挂片的装配方法,该装配方法包括如下步骤:

50.1)在预热器外壳的竖加强筋板中穿设安装外支撑箍;

51.2)在竖加强筋板、外支撑箍上安装陶瓷挂片,安装时使得陶瓷挂片的定位卡槽卡在竖加强筋板外侧,同时外支撑槽卡在外支撑箍的外侧;

52.3)在呈圈排布的陶瓷挂片的内侧安装内支撑箍,并使得内支撑箍卡入陶瓷挂片的内支撑槽;

53.4)依次完成各层陶瓷挂片的码放,相邻两层陶瓷挂片相互抵接。

54.本发明的相关具体实施例如下:

55.实施例一

56.本实施例中,陶瓷挂片由包含以下重量份的组分制成:纳米氧化铝50份、纳米氧化锆30份、纳米二氧化硅6份、碳酸钙晶须5份、方解石3份和钼3份。

57.陶瓷挂片的制备方法包括以下步骤:

58.1)按重量份数配比来称取纳米氧化铝50份、纳米氧化锆30份、纳米二氧化硅6份、碳酸钙晶须5份、方解石3份和钼3份组分;将各组分混合均匀,加入水50份,球磨12小时,滤泥机过滤,得到泥料;

59.2)将得到的泥料置于真空中练泥50分钟均化,真空度为0.35mp;经真空均化后再置于真空成型机中成型得成型产品;

60.3)将得到的成型产品在温度53℃、湿度30%下干燥得干燥坯体;

61.4)将得到的干燥坯体修坯后,装窑室,在温度150℃下经6小时烘干后,置于窑场中经36小时达1600℃保温4小时,经14小时冷却至70℃出炉,即得到陶瓷内筒挂片。

62.实施例二

63.本实施例中,陶瓷挂片由包含以下重量份的组分制成:纳米氧化铝55份、纳米氧化锆28份、纳米二氧化硅7份、碳酸钙晶须4份、方解石4份和钼2份。

64.陶瓷挂片的制备方法包括以下步骤:

65.1)按重量份数配比来称取纳米氧化铝55份、纳米氧化锆28份、纳米二氧化硅7份、碳酸钙晶须4份、方解石4份和钼2份组分;将各组分混合均匀,加入水52份,球磨16小时,滤泥机过滤,得到泥料;

66.2)将得到的泥料置于真空中练泥48分钟均化,真空度为0.35mp;经真空均化后再置于真空成型机中成型得成型产品;

67.3)将得到的成型产品在温度54℃、湿度32%下干燥得干燥坯体;

68.4)将得到的干燥坯体修坯后,装窑室,在温度155℃下经5小时烘干后,置于窑场中经36小时达1620℃保温3小时,经15小时冷却至60℃出炉,即得到陶瓷内筒挂片。

69.实施例三

70.本实施例中,陶瓷挂片由包含以下重量份的组分制成:纳米氧化铝60份、纳米氧化锆24份、纳米二氧化硅7份、碳酸钙晶须4份、方解石4份和钼2份。

71.陶瓷挂片的制备方法包括以下步骤:

72.1)按重量份数配比来称取纳米氧化铝60份、纳米氧化锆24份、纳米二氧化硅7份、碳酸钙晶须4份、方解石4份和钼2份组分;将各组分混合均匀,加入水54份,球磨20小时,滤泥机过滤,得到泥料;

73.2)将得到的泥料置于真空中练泥46分钟均化,真空度为0.35mp;经真空均化后再置于真空成型机中成型得成型产品;

74.3)将得到的成型产品在温度55℃、湿度33%下干燥得干燥坯体;

75.4)将得到的干燥坯体修坯后,装窑室,在温度160℃下经5小时烘干后,置于窑场中经36小时达1650℃保温3小时,经15小时冷却至60℃出炉,即得到陶瓷内筒挂片。

76.实施例四

77.本实施例中,陶瓷挂片由包含以下重量份的组分制成:纳米氧化铝65份、纳米氧化锆22份、纳米二氧化硅7份、碳酸钙晶须4份、方解石4份和钼2份。

78.陶瓷挂片的制备方法包括以下步骤:

79.1)按重量份数配比来称取纳米氧化铝65份、纳米氧化锆22份、纳米二氧化硅7份、碳酸钙晶须4份、方解石4份和钼2份组分;将各组分混合均匀,加入水56份,球磨22小时,滤泥机过滤,得到泥料;

80.2)将得到的泥料置于真空中练泥42分钟均化,真空度为0.35mp;经真空均化后再置于真空成型机中成型得成型产品;

81.3)将得到的成型产品在温度56℃、湿度34%下干燥得干燥坯体;

82.4)将得到的干燥坯体修坯后,装窑室,在温度165℃下经5小时烘干后,置于窑场中经36小时达1670℃保温3小时,经15小时冷却至60℃出炉,即得到陶瓷内筒挂片。

83.实施例五

84.本实施例中,陶瓷挂片由包含以下重量份的组分制成:纳米氧化铝70份、纳米氧化锆20份、纳米二氧化硅8份、碳酸钙晶须3份、方解石5份和钼1份。

85.陶瓷挂片的制备方法包括以下步骤:

86.1)按重量份数配比来称取纳米氧化铝70份、纳米氧化锆20份、纳米二氧化硅8份、碳酸钙晶须3份、方解石5份和钼1份组分;将各组分混合均匀,加入水60份,球磨24小时,滤泥机过滤,得到泥料;

87.2)将得到的泥料置于真空中练泥40分钟均化,真空度为0.35mp;经真空均化后再置于真空成型机中成型得成型产品;

88.3)将得到的成型产品在温度57℃、湿度36%下干燥得干燥坯体;

89.4)将得到的干燥坯体修坯后,装窑室,在温度170℃下经4小时烘干后,置于窑场中经36小时达1700℃保温2小时,经16小时冷却至50℃出炉,即得到陶瓷内筒挂片。

90.以上公开的本发明优选实施例只是用于帮助阐述本发明。优选实施例并没有详尽叙述所有的细节,也不限制该发明仅为具体实施方式。显然,根据本说明书的内容,可作很多的修改和变化。本说明书选取并具体描述这些实施例,是为了更好地解释本发明的原理和实际应用,从而使所属技术领域技术人员能很好地理解和利用本发明。本发明仅受权利要求书及其全部范围和等效物的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1