一种VB法与VGF法结合快速生长低位错砷化镓单晶的生长装置及方法与流程

一种vb法与vgf法结合快速生长低位错砷化镓单晶的生长装置及方法

技术领域

1.本专利技术属于化合物半导体晶体生长领域,特别是一种vb法与vgf法结合快速生长低位错砷化镓单晶的生长装置及方法。

背景技术:

2.在当今人工智能、5g通信和外太空的迅速发展,砷化镓材料发挥着越来越重要的作用,特别是红外/红外光电器件、太阳能器件和微波器件等发挥着越来越重要的作用。随着砷化镓ic集成度的提高和降低成本的需要,砷化镓的总的发展趋势趋于大直径、长尺寸、电学参数均匀性和一致性,所以对产品批次一致性要求更为严格。目前行业存在的问题是晶体长度普遍小于150mm,一旦晶体长度较长时,就会导致位错密度显著提高,边缘位错密集严重。同时双晶影响成品率的占比比较大,影响合格率。

3.目前砷化镓单晶放肩普遍采用的是vgf法方式,而我们采用vb法与vgf法结合的放肩,不但能生长超低位错的晶体,而且与传统放肩时间在62~83小时左右相比,本专利放肩时间至少缩短了约20%。传统等径vb走拉速约为1.4~1.7mm/小时,本专利等径拉速为2.5~3.0mm/小时,等径生长时间将缩短约50%,大大提高了生长效率。普遍采用种子的直径在5~6mm左右,而采用粗籽晶好处不但可以有效避免双晶形成的干扰,还可以承受更大的料重,从而生产效率。传统的支撑系统都是耐火材料,石墨支撑系统利于结晶潜热的释放,特别是可以增加熔体中心的冷却,不至于固液界面的形状太凹。除此之外石墨支撑系统还可以减缓熔体边缘的结晶速度,抑制杂质向边缘转移,抑制边缘位错密集的形成。

技术实现要素:

4.(一)发明目的本发明的目的是提供一种vb法与vgf法结合快速生长低位错砷化镓单晶的生长装置及方法,缩短升温化料和放肩的时间,从而提高了生产效率。

5.(二)技术方案为解决上述问题,本发明的第一方面提供了一种vb法与vgf法结合快速生长低位错砷化镓单晶的生长装置,其特征在于,由炉体、石墨底座、pbn坩埚和提升装置组成;炉体包括6个加热区域和控制加热区域温度的6个温控装置,从下到上依次为第一区、第二区、第三区、第四区、第五区和第六区;石墨底座通过支撑底座设置于地面上;pbn坩埚设置于石英安瓶内,石英安瓶设置于石墨底座上;提升装置与炉体连接,能够拉动炉体以一定的拉速提升;炉体与pbn坩埚之间设置有石英罩,石英罩与支撑底座连接。

6.进一步地,第一区、第二区、第三区、第四区、第五区和第六区分别设置测温热偶;pbn坩埚的籽晶的头部和尾部、放肩部分末端和晶体生长尾部也分别设测温热电偶。

7.进一步地,测温热电偶采用r型热电偶。

8.根据本发明的另一个方面提供了一种vb法与vgf法结合快速生长低位错砷化镓单

晶的方法,包括以下步骤:步骤1,装炉和热偶:将籽晶、氧化硼、砷粒和带有硅片的砷化镓回料分别装入pbn坩埚中,放入石英管内抽真空后密封,使该坩埚内的砷化镓回料对应该第三区;步骤2,坩埚和氧化硼的预热:开启加热器升温,经过半个小时加热到300℃,保持4小时;步骤3,化上部料:加热升温到第一区950℃、第二区1030℃、第三区1180℃、第四区1185℃、第五区1218℃、第六区1220℃,保持程序16小时不变;在升温过程中,往石英管3内通氮气,并且自动放气;然后恒温8~10h,使处于坩埚下部的砷化镓多晶熔化;步骤4,化底部料和接种前的准备:加热升温到第一区990℃、第二区1090℃、第三区1177℃、第四区1185℃、第五区1218℃、第六区1220℃,然后粗种子保温4小时,细籽晶的保温2个小时;步骤5,接籽晶:经过5小时首先下降2~3℃左右进行籽晶回熔后的再结晶;步骤6,放肩:通过12个小时降温到第一区980℃、第二区1078℃、第三区1173℃、第四区1184℃、第五区1218℃、第六区1220℃,拉速0~1.5mm/h;再通过18个小时降温到第一区960℃、第二区1063℃、第三区1172℃、第四区1182℃、第五区1218℃、第六区1220℃,拉速1.5~2.5mm/h;最后通过18个小时降温到第一区960℃、第二区1063℃、第三区1171℃、第四区1181℃、第五区1218℃、第六区1220℃,拉速2.5~3.5mm/h;步骤7,等径生长:拉速2.5~3.5mm/h等径生长收尾;步骤8,进入冷却退火和大降温;步骤9,当温度低于80℃,可以开炉取出晶体,放入热甲醇中浸泡使砷化镓晶体与pbn坩埚分离;从晶体头尾切割测试片,测试砷化镓的载流子浓度、迁移率、电阻率和位错密度。

9.(三)有益效果本发明的上述技术方案具有如下有益的技术效果:采用vb法与vgf法结合的放肩,不但能生长超低位错的晶体,而且放肩时间缩短20%,等径生长时间缩短50%,大大提高了生长效率。采用15mm粗籽晶不但可以有效避免双晶形成的干扰,还可以承受更大的料重,从而生产效率。石墨支撑系统利于结晶潜热的释放,特别是可以增加熔体中心的冷却,不至于固液界面的形状太凹。除此之外石墨支撑系统还可以减缓熔体边缘的结晶速度,抑制杂质向边缘转移,抑制边缘位错密集的形成。

附图说明

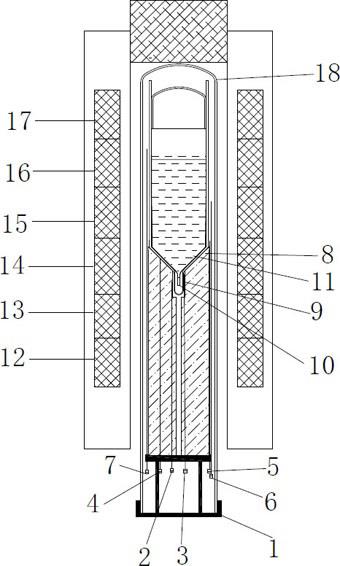

10.图1是本发明的vb法与vgf法结合快速生长低位错砷化镓单晶的生长装置结构示意图。

11.图2是本发明的装料示意图。

12.1.支撑底座;2.测温1;3.测温2;4.测温3;5.测温4;6.测温5;7.测温6;8.石墨底座;9.石英安瓶;10.pbn坩埚;11.砷化镓熔体;12.第一区;13.第二区;14.第三区;15.第四区;16.第五区;17.第六区;18.石英罩;19.单晶硅片;20.小圆饼回料;21.梯形回料;22.砷颗粒;23.籽晶;25.氧化硼;26.小头回料;27.大圆饼回料。

具体实施方式

13.为使本发明的目的、技术方案和优点更加清楚明了,下面结合具体实施方式并参照附图,对本发明进一步详细说明。应该理解,这些描述只是示例性的,而并非要限制本发明的范围。此外,在以下说明中,省略了对公知结构和技术的描述,以避免不必要地混淆本发明的概念。

14.如图1所示,提供了一种vb法与vgf法结合快速生长低位错砷化镓单晶的生长装置,其特征在于,由炉体、石墨底座8、pbn坩埚10和提升装置组成;所述炉体包括6个加热区域和控制加热区域温度的6个温控装置,从下到上依次为第一区12、第二区13、第三区14、第四区15、第五区16和第六区17;石墨底座8通过支撑底座1设置于地面上;pbn坩埚10设置于石英安瓶内9,石英安瓶9设置于石墨底座8上;提升装置与炉体连接,能够拉动炉体以一定的拉速提升;炉体与pbn坩埚10之间设置有石英罩18,石英罩18与支撑底座1连接。

15.优选地,第一区12、第二区13、第三区14、第四区15、第五区16和第六区17分别设置测温热偶;pbn坩埚10的籽晶的头部和尾部、放肩部分末端和晶体生长尾部也分别设测温热电偶。

16.优选地,测温热电偶采用r型热电偶。

17.如图2所示,提供了一种vb法与vgf法结合快速生长低位错砷化镓单晶的生长方法,包括以下步骤:(1)装炉和热偶:将晶向(100)to(111)2

°

直径15mm籽晶23、小头回料26、砷颗粒22、氧化硼22、梯形回料21、4块小圆饼回料20和大圆饼回料27按照图2所示装入pbn坩埚10中,其中料的总重量10kg,氧化硼36g,砷5.6g,硅1.16g,装完料以后利用氢氧焰封管,装入单晶炉内。

18.(2)坩埚和氧化硼的预热:开启加热器升温,经过半个小时加热到300℃,保持4小时,测温1为382.3℃,测温2为387.5℃,测温3为395.1℃,测温5为402.2℃,测温7为399.8℃,测温8为385.9℃。恒温4个小时。

19.(3)化上部料:加热升温到第一区950℃、第二区1030℃、第三区1180℃、第四区1185℃、第五区1218℃、第六区1220℃,保持程序16小时不变,使1号监控热电偶达到1216~1218℃;2号监控热电偶达到1220~1232℃;3号监控热电偶达到1236~1242℃;5号监控热电偶达到1249~1250℃;7号监控热电偶达到1242~1245℃;6号监控热电偶达到1215~1220℃;在升温过程中,往石英管3内通氮气,并且自动放气;然后恒温8-10h,使处于坩埚下部的砷化镓多晶熔化。

20.(4)化底部料和接种前的准备加热升温到第一区990℃、第二区1090℃、第三区1177℃、第四区1185℃、第五区1218℃、第六区1220℃,然后保温4小时,测温1为1226.1℃,测温2为1242℃,测温3为1251℃,测温5为1253℃,测温7为1254.2℃,测温8为1254.5℃,待曲线稳定后跳到下一步;(5)接籽晶:经过5小时首先通过以vgf的方式下降2.5℃左右进行籽晶回熔后的再结晶;(6)放肩:

通过12个小时降温到第一区980℃、第二区1078℃、第三区1173℃、第四区1184℃、第五区1218℃、第六区1220℃,拉速0~1.5mm/h;再通过18个小时降温到第一区960℃、第二区1063℃、第三区1172℃、第四区1182℃、第五区1218℃、第六区1220℃,拉速1.5~2.5mm/h;最后通过18个小时降温到第一区960℃、第二区1063℃、第三区1171℃、第四区1181℃、第五区1218℃、第六区1220℃,拉速2.5~3.5mm/h;(7)等径生长:继续边走程序边走拉速,拉速2.5~3.5mm/h等径生长,直至收尾结束。

21.(8)进入冷却退火和大降温。

22.(9)当温度低于80℃,可以开炉取出晶体,放入热甲醇中浸泡使砷化镓晶体与pbn坩埚分离。从晶体头尾切割测试片,测试砷化镓的载流子浓度、迁移率、电阻率和位错密度。结果如表1所示,头尾平均位错分别是1cm-1

和2cm-1

,最大点位错均小于1000cm-1

。位置平均epd(cm-1

)最大点epd(cm-1

)电阻率载流子浓度迁移率头部(h)1392.86e-031.01e+182190尾部(t)27091.20e-033.46e+181507

23.表1在另一实施例中,包括以下步骤:(1)装炉和热偶:将晶向(100)to(111)2

°

直径6mm籽晶23、小头回料26、砷颗粒22、氧化硼25、梯形回料21、4块小圆饼回料20和大圆饼回料27按照图2所示装入pbn坩埚10中,其中料的总重量10kg,氧化硼25为36g,砷22为5.6g,单晶硅片19为1.16g,装完料以后利用氢氧焰封管,装入单晶炉内。

24.(2)坩埚和氧化硼的预热:开启加热器升温,经过半个小时加热到300℃,保持4小时,测温1为382.3℃,测温2为387.5℃,测温3为395.1℃,测温5为402.2℃,测温7为399.8℃,测温8为385.9℃。恒温4个小时的优点是让坩埚和氧化硼进行预热。

25.(3)化上部料:加热升温到第一区950℃、第二区1030℃、第三区1180℃、第四区1185℃、第五区1218℃、第六区1220℃,保持程序16小时不变,使1号监控热电偶达到1216~1218℃;2号监控热电偶达到1220~1232℃;3号监控热电偶达到1236~1242℃;5号监控热电偶达到1249~1250℃;7号监控热电偶9达到1242~1245℃;6号监控热电偶6达到1215~1220℃;在升温过程中,往石英管3内通氮气,并且自动放气;然后恒温8-10h,使处于坩埚下部的砷化镓多晶熔化。

26.(4)化底部料和接种前的准备:加热升温到第一区990℃、第二区1090℃、第三区1177℃、第四区1185℃、第五区1218℃、第六区1220℃,然后保温2小时,测温1为1226.1℃,测温2为1242℃,测温3为1251℃,测温5为1253℃,测温7为1254.2℃,测温8为1254.5℃待曲线稳定后跳到下一步;(5)接籽晶:经过5小时首先通过以vgf的方式下降2.5℃左右进行籽晶回熔后的再结晶;

(6)放肩:通过12个小时降温到第一区980℃、第二区1078℃、第三区1173℃、第四区1184℃、第五区1218℃、第六区1220℃,拉速0~1.5mm/h;再通过18个小时降温到第一区960℃、第二区1063℃、第三区1172℃、第四区1182℃、第五区1218℃、第六区1220℃,拉速1.5~2.5mm/h;最后通过18个小时降温到第一区960℃、第二区1063℃、第三区1171℃、第四区1181℃、第五区1218℃、第六区1220℃,拉速2.5~3.5mm/h;(7)等径生长:继续边走程序边走拉速,拉速2.5~3.5mm/h等径生长,直至收尾结束。

27.(8)进入冷却退火和大降温。

28.(9)当温度低于80℃,可以开炉取出晶体,放入热甲醇中浸泡使砷化镓晶体与pbn坩埚分离。从晶体头尾切割测试片,测试砷化镓的载流子浓度、迁移率、电阻率和位错密度。结果如表2所示,头尾平均位错分别是10cm-1

和27cm-1

,最大点位错均小于1000cm-1

。位置平均epd(cm-1

)最大点epd(cm-1

)电阻率载流子浓度迁移率头部(h)10883.21e-038.62e+172257尾部(t)277091.23e-033.12e+181627

29.表2晶体生长程序如下表所示:step时间第一区第二区第三区第四区第五区第六区拉速(mm/h)10:30300300300300300300ꢀ24:00300300300300300300ꢀ34:008609601170117011701120ꢀ46:0095010301180118512181220ꢀ52:0099010901180118512181220ꢀ65:0099010901177118512181220ꢀ712:00980107811731184121812200~1.5818:00960106311721182121812201.5~2.5918:00960106311711181121812202.5~3.51030:00960106311701180121812202.5~3.51130:00960106311701180121812202.5~3.5表3应当理解的是,本发明的上述具体实施方式仅仅用于示例性说明或解释本发明的原理,而不构成对本发明的限制。因此,在不偏离本发明的精神和范围的情况下所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。此外,本发明所附权利要求旨在涵盖落入所附权利要求范围和边界、或者这种范围和边界的等同形式内的全部变化和修改例。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1