一种含C4AF固溶体的磷酸镁水泥及制备方法

一种含c4af固溶体的磷酸镁水泥及制备方法

技术领域

1.本发明属于建筑材料技术领域,具体涉及一种含c4af固溶体的磷酸镁水泥及制备方法。

背景技术:

2.磷酸镁水泥具有水化速度快、水化放热集、早期强度高、流动性能好和粘结性能优异等一系列优点。近年来,磷酸镁水泥应用领域已涉及修补加固、严寒环境抢修抢建、核废料固化等领域,展现出良好的应用前景。

3.氧化镁、磷酸盐及缓凝剂是磷酸镁水泥的主要组分,其中,氧化镁通常是经1600℃以上高温煅烧后磨细得到的重烧氧化镁。重烧氧化镁在磷酸镁水泥中占据很高的比重,最高可达80%,氧化镁的高能耗在一定程度上制约磷酸镁水泥的大规模应用。

4.缓凝剂主要是硼砂、硼酸或以硼砂为主的复合缓凝组分,为了控制磷酸镁水泥良好流动性的需要,高温环境应用时缓凝组分则可高达14%。磷酸盐通常为磷酸二氢钾、磷酸二氢铵、磷酸二氢钠,上述磷酸盐的高成本也制约这磷酸镁水泥的可持续发展。

5.磷酸镁水泥的水化产物主要为鸟粪石,鸟粪石的形成是磷酸镁水泥水化硬化的基础。一般来说,应设计合理的磷酸镁水泥组成范围,尤其是氧化镁和磷酸盐的比例满足鸟粪石形成所需要的化学计量,以尽可能保证鸟粪石的大量形成。但从磷酸镁水泥强度发展特性来看,氧化镁与磷酸盐比例偏离理想鸟粪石的化学计量更有利于强度提升,换言之,氧化镁过量反而是更有利的。这意味着,在硬化后期依然有大量的氧化镁并未参与化学反应。一方面是氧化镁高能耗的制备成本,一方面是过量的氧化镁才有利于强度提升,协调好这两个方面的矛盾,可以为磷酸镁水泥的可持续发展提供技术路线。

6.硼砂、硼酸等缓凝组分是在磷酸镁水泥配制过程引入的,其作用机理是可能是吸附在氧化镁表面,形成硼镁水合物,可以使磷酸镁水泥获得可施工性。从硼砂、硼酸的作用机理看,主要集中在水化过程,能否将硼砂的作用迁移到氧化镁的制备过程,也即在菱镁矿或其他钙镁矿物高温煅烧过程,是值得探讨的问题。

7.磷酸镁水泥属于镁质胶凝材料范畴,作为建筑材料依然摆脱不了耐水性差的问题,尽管优化配比、调整养护时机等可以使磷酸镁水泥石呈现出良好的耐水性能。但是从水化产物的本质和大量的氧化镁剩余后期不能参与水化的特点,耐水性多是停留在改善层面但不能完全就解决的阶段。引入新型组分或者新型水化产物,一方面可以降低水泥中氧化镁的比重,降低生产成本,还能改善磷酸镁水泥水化硬化性能。

8.综上所述,制约磷酸镁水泥可持续发展的主要瓶颈是氧化镁的高能耗,那么降低氧化镁制备成本是解决的唯一途径。经分析可知,引入新型水泥组分降低氧化镁含量,或者降低氧化镁自身的制备成本,是解决上述技术问题的突破口。

技术实现要素:

9.针对现有技术存在的上述不足,本发明的目的在于提供一种含c4af固溶体的磷酸

镁水泥及制备方法,通过引入铝铁矿相,即c4af固溶体,降低水泥中重烧mgo的含量,同时该磷酸镁水泥水化硬化时形成磷铝酸盐水化产物将显著提升耐水性能,也以解决现有磷酸镁水泥成本较高的问题。

10.为实现上述目的,本发明采用如下技术方案:一种含c4af固溶体的磷酸镁水泥及制备方法,包括以下重量份的原料:c4af固溶体 30

‑

40份、mgo 40

‑

50份,磷酸盐 15

‑

20份、氧化硼 0

‑

5份或硼砂 5

‑

10份。

11.进一步,c4af固溶体可以单独引入磷酸镁水泥,也可以协同制备含有c4af固溶体和mgo的混合物,然后按照一定比例范围配制磷酸镁水泥。前者则首先通过高温化学反应,将钙质组分、铝质组分和铁质组分按照一定的化学比例配料煅烧后得到c4af固溶体;后者则将钙镁组分、铝质组分和铁质组分按照一定的化学计量配料煅烧后得到c4af固溶体

‑

mgo的混合物。

12.进一步,c4af固溶体的引入可以与磷酸盐、mgo形成新型水化产物,赋予磷酸镁水泥强度提升和耐水性能改善,甚至是长期水中氧化强度有所增长,一定程度上解决磷酸镁水泥高能耗和耐水性差的问题。

13.进一步,在氧化镁的制备过程中引入氧化硼或硼砂,可在低温下降低氧化镁的活性,使氧化镁结晶粗大的同时,使得氧化镁的低温制备成为可能,满足现有磷酸镁水泥对重烧氧化镁的需求。

14.进一步,所述磷酸盐为磷酸二氢钾、磷酸二氢铵、磷酸二氢钠、磷酸一氢钾和磷酸一氢铵中的至少一种或以上组合。

15.一种低活性大尺寸晶粒mgo的制备方法,包括如下步骤:(1)将1%

‑

3%氧化硼与白云石颗粒一起粉磨均化,控制细度不超过75 μm;(2)取步骤(1)均化后的氧化硼

‑

菱镁矿粉末,将上述粉末在1000~1600℃下煅烧15min~4h,取出并自然冷却;(3)将冷却后的煅烧产物粉磨至1~80μm,即得到所述的低活性大尺寸晶粒mgo。

16.一种协同制备c4af固溶体

‑

mgo的方法,包括如下步骤:(1)将1%

‑

3%氧化硼复合钙镁矿物、铝质组分和铁质组分一起粉磨均化,控制细度范围在50

‑

75 μm之间;(2)取步骤(1)均化后的混合粉末,在1000~1600℃下煅烧15min~4h,取出并自然冷却;(3)将冷却后的煅烧产物粉磨至5~75 μm,即得到所述协同方法制备的c4af固溶体

‑

mgo混合粉末。

17.进一步,所述钙镁矿物为白云石、菱镁矿

‑

碳酸盐中的至少一种。

18.进一步,所述含铝组分为铝矾土、铝氧熟料、铝灰中的至少一种。

19.进一步,所述铁质组分为氧化铁、铸造厂铁屑、高铁赤泥中的至少一种。

20.与现有技术相比,本发明具有如下有益效果:本发明创新地提出在现有磷酸镁水泥体系中引入c4af固溶体矿物,可以降低磷酸镁水泥中氧化镁的含量,降低磷酸镁水泥对菱镁矿的需要,明显降低磷酸镁水泥的制备成本。磷酸镁水泥中一部分氧化镁与磷酸盐反应形成鸟粪石可以提供强度发展的需要,考虑到鸟粪石形成ph范围较广,与c4af固溶体自身水化ph范围有一定的重合,c4af固溶体也参与

水化反应形成新型磷酸铝铁镁水化产物,改善水化硬化性能。由于c4af固溶体的引入,使得磷酸镁水泥在水中养护时后期强度可以有所提升。

21.本发明还考虑氧化镁自身制备过程中高能耗问题,创新性地提出氧化硼复合菱镁矿高温煅烧得到低活性大晶粒尺寸的氧化镁,满足磷酸镁水泥对重烧氧化镁的需求。在协同制备c4af固溶体

‑

mgo时也复合少量氧化硼,一方面降低c4af固溶体的烧成温度,另一方面降低氧化镁的活性和实现大尺寸氧化镁晶粒的制备,满足磷酸镁水泥水化早期对水化速率控制的需要,以保证较好的可施工性。

22.本发明中c4af固溶体制备时需要的原材料来源广泛,无论是材料成本和新型矿相的高温烧成能耗明显低于重烧mgo制备的能耗,此外其烧成过程还可消纳一些工业固体废弃物如赤泥、铝灰等,具有明显的低碳性,这对实现磷酸镁水泥的可持续发展是有利的。

具体实施方式

23.为了使本发明所述的内容更加便于理解,下面结合具体实施方式对本发明所述的技术方案做进一步的说明,但是本发明不仅限于此。

24.本发明所用试剂和大宗工业原材料未注明生产厂商,均为可以通过市售购买的常规产品。

25.实施例1一种含c4af固溶体的磷酸镁水泥,其主要组分按重量计为:c4af固溶体 40份、mgo 35份,磷酸二氢铵 20份、硼砂 5份;制备过程主要包含以下步骤:(1)c4af固溶体前驱体制备,按照c4af固溶体的化学计量称取钙质组分、含铝组分和含铁矿物并混合均化;(2)取步骤(1)均化后的前驱体,在1000~1500℃下煅烧20min~3h,取出并自然冷却。

26.(3)取步骤(2)冷却后的烧结物,进行粉磨处理,细度控制在75 μm以下。

27.(4)将获得的c4af固溶体与市售重烧mgo、磷酸盐、硼砂按照40:35:20:5的组分比例进行配制,获得磷酸镁水泥。

28.实施例2一种含c4af固溶体的磷酸镁水泥,其主要组分按重量计为:35份c4af固溶体、40份mgo、17份磷酸二氢铵、8份硼砂;制备过程主要包括以下步骤:(1)c4af固溶体和氧化镁混合物前驱体的制备,按照c4af固溶体与氧化镁的比例范围,称取钙镁组分、含铝组分和含铁矿物并混合均化。

29.(2)取步骤(1)均化后的前驱体,在1000~1500℃下煅烧20min~3h,取出并自然冷却,得到c4af固溶体

‑

mgo的混合物。

30.(3)取步骤(2)快速冷却后的烧结物,进行粉磨处理,细度控制在75μm以下。

31.(4)将c4af固溶体

‑

mgo混合物,与磷酸盐、硼砂按照35:40:17:8的组分比例进行配制,获得磷酸镁水泥。

32.实施例3一种含c4af固溶体的磷酸镁水泥,其主要组分按重量计为:42份c4af固溶体、30份mgo、20份磷酸二氢铵、5份硼砂,其中3份氧化硼是在协同c4af固溶体

‑

mgo混合物烧成过程

中引入的,主要包括以下步骤:(1)c4af固溶体

‑

mgo前驱体的制备,按照c4af:mgo:b2o3为56:40:4的比例,称取白云石、铝灰、氧化铁和氧化硼并混合均化。

33.(2)取步骤(1)均化后的前驱体,在1000~1500℃下煅烧20min~3h,取出并自然冷却,得到c4af固溶体

‑

mgo的混合物。

34.(3)取步骤(2)快速冷却后的烧结物,进行粉磨处理,细度控制在75 μm以下。

35.(4)将c4af固溶体

‑

mgo混合物,与磷酸盐、硼砂按照42:30:20:5的组分比例进行配制,获得磷酸镁水泥。

36.实施例4采用b2o3复合菱镁矿制备磷酸镁水泥用重烧氧化镁,包括以下步骤:(1)将98份菱镁矿与2份b2o3预先粉磨均化;(2)将粉磨均化后的粉末,在1450℃煅烧4h,取出并自然冷却;(3)将冷却后的煅烧产物粉磨过75μm孔径筛,得到重烧氧化镁。

37.经柠檬酸活性测试,所采用的b2o3复合菱镁矿制备的重烧氧化镁满足活性要求。将得到的重烧氧化镁与磷酸盐、硼砂按照72:22:6的比例拌合磷酸镁水泥,水胶比为0.12,拌合结束后浇筑到水泥胶砂试模中,养护至规定龄期。

38.对比例1将68份市售氧化镁、22份磷酸二氢铵、10份硼砂预先混合均匀,与自来水拌合传统磷酸镁水泥,水胶比为0.12。拌合结束后浇筑到水泥胶砂试模中,养护至规定龄期。

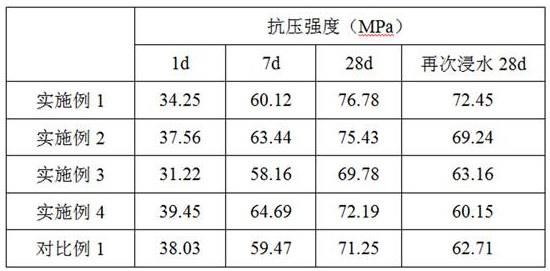

39.性能测试按照实施例1~4的磷酸镁水泥组成进行水泥的烧成和配制,并成型相应的水泥净浆试块,于空气中养护1d、7d和28d测抗压强度,并将空气中养护28d的试块置于水中养护,测浸泡28d后的抗压强度,相关试验结果见下表,其中选择对比例1传统磷酸镁水泥作为比较。

40.由上表可知,相比对比例传统磷酸镁水泥,实施例1~4的磷酸镁水泥有着优异的力学性能,表明c4af矿相的引入有利于磷酸镁水泥的水化硬化性能提升。将空气中养护28d的试块再次浸水养护28d,相应的抗压强度结果表明,本发明制得的磷酸镁水泥还具有优异的

耐水性能,这主要得益于c4af矿相与磷酸镁水泥其他水化产物的相互作用形成新型水化产物,使得耐水性能提升。

41.以上所述仅为本发明的较佳实施例,凡依本发明申请专利范围所做的均等变化与修饰,皆应属本发明的涵盖范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1