一种汽车用高强度耐腐蚀玻璃釉料及其制备方法与流程

1.本发明涉及玻璃釉料领域,具体涉及一种汽车用高强度耐腐蚀玻璃釉料及其制备方法。

背景技术:

2.汽车玻璃油墨是一种印刷在汽车挡风玻璃边缘或整个挡风玻璃表面的黑色玻璃浆料,主要由低熔点玻璃粉、无机颜料、调墨油及分散剂、流平剂等助剂混匀分散碾磨而成。通过丝网印刷将油墨印刷在承印玻璃基板上,经过干燥和烧结,油墨中的其他成分基本挥发分解完毕,低熔点玻璃粉和无机颜料熔融并覆盖在挡风玻璃上形成黑色的玻璃墨层,起到防止粘结挡风玻璃和车体的胶水发生化学变化、遮蔽导电银浆、装饰汽车外观及吸收紫外线的作用。

3.随着汽车行业的迅猛发展,出现了对汽车玻璃油墨的极大需求,带动了汽车玻璃油墨的研究与创新。然而,目前国内对汽车玻璃油墨的制备及其性能缺少系统的研究资料,生产的汽车玻璃油墨大多暴露出耐酸碱性不足,抗粘性不佳以及膨胀系数不匹配的问题。

4.玻璃釉料涂覆在玻璃基体表面后,需要在一定温度下烧成,才能与玻璃基体牢固结合。如果玻璃釉料与玻璃基体的膨胀系数不匹配,烧成后冷却过程中就会产生应力,由于玻璃的抗压强度比抗张强度大10倍,所以希望釉层的膨胀系数略小于坯体的膨胀系数,使表面形成压应力,两者差值一般在 3

×

10-7

/℃-5

×

10-7

/℃范围内为合适,如超过此范围,则冷却后玻璃基体受到过大的拉力,釉层会被推离基体而脱落或制品向基体方向弯曲;若釉料的膨胀系数大于基体,釉层受到拉应力,釉面产生龟裂或制品向釉面方向弯曲。

5.因此,亟需一种汽车用高强度耐腐蚀玻璃釉料及其制备方法来解决以上问题。

技术实现要素:

6.为了克服上述的技术问题,本发明的目的在于提供一种汽车用高强度耐腐蚀玻璃釉料及其制备方法:通过对bi2o

3-b2o

3-sio2三元玻璃体系的研究,引入无铅低熔点原料制备出无铅环保的熔融温度为520℃-620℃的低熔点玻璃熔剂作为玻璃粘结剂,解决了现有的汽车玻璃油墨含有耐酸碱性不足,抗粘性不佳以及膨胀系数不匹配的问题。

7.本发明的目的可以通过以下技术方案实现:

8.一种汽车用高强度耐腐蚀玻璃釉料,包括以下重量份组分:玻璃熔剂 100-200份、黑色剂5-25份以及调墨油50-150份;

9.所述玻璃熔剂包括以下重量份组分:

10.na2o 1-3份、zno 4-8份、b2o310-14份、bi2o350-55份、sio221-29份、 tio21-3份、li2o 0-12份;

11.所述黑色剂为铜铬黑,所述调墨油为水溶性调墨油。

12.作为本发明进一步的方案:一种汽车用高强度耐腐蚀玻璃釉料的制备方法, 包括以下步骤:

13.步骤一:按照重量份称取na2o 1-3份、zno 4-8份、b2o310-14份、bi2o350-55 份、sio221-29份、tio21-3份以及li2o 0-12份,备用;

14.步骤二:将na2o、zno、b2o3、bi2o3、sio2、tio2以及li2o混合均匀,得到混合料;

15.步骤三:将混合料在温度为520-620℃的条件下熔融,得到玻璃熔液;

16.步骤四:将玻璃熔液倒入铜质模具中,自然冷却至20-25℃,得到低熔点玻璃;

17.步骤五:将低熔点玻璃粉碎,得到玻璃熔剂;

18.步骤六:按照重量份称取玻璃熔剂100-200份、黑色剂5-25份以及调墨油 50-150份,备用;

19.步骤七:将玻璃熔剂、黑色剂和调墨油混合后加入至球磨机中进行球磨,料球比为1:3,球磨时间30-60min,球磨完成后过300-500目筛,得到球磨料;

20.步骤八:将球磨料烘干后经过气流粉碎形成粉体,得到半成品釉粉;

21.步骤九:将水、无水乙醇以及硬脂酸按照30:10:1-3混合均匀,得到调和剂;

22.步骤十:按照重量比为2:1-3将半成品釉粉与调和剂加入至捏合机中分散,之后加入至三辊机中轧墨出成品,得到该汽车用高强度耐腐蚀玻璃釉料。

23.作为本发明进一步的方案:所述半成品釉粉的粒径为1-2.5μm。

24.作为本发明进一步的方案:所述汽车用高强度耐腐蚀玻璃釉料的膨胀系数<8.6

×

10-6

/℃。

25.本发明的有益效果:

26.本发明的一种汽车用高强度耐腐蚀玻璃釉料及其制备方法,通过对 bi2o

3-b2o

3-sio2三元玻璃体系的研究,引入无铅低熔点原料(氧化锌、氧化锂、氧化钠)制备出无铅环保的熔融温度为520℃-620℃的低熔点玻璃熔剂作为玻璃粘结剂,从而降低玻璃熔剂的熔融温度,且通过预析晶硅酸铋晶核,诱导低熔点玻璃粉在汽车玻璃钢化时结晶,钢化后的玻璃釉层具有很好的抗粘性和耐酸性,通过添加铜铬黑作为黑色剂,铜铬黑是由cuo与cr2o3合成的新型尖晶石型颜料,它具有很好的黑色色调,优异的耐久性,高达1000℃的耐高温性,化学性质非常稳定,耐晒、耐候、耐酸碱、耐溶剂、不迁移、易分散等优点。汽车玻璃的膨胀系数一般为8.6

×

10-6

/℃-9.0

×

10-6

/℃之间,在低熔点玻璃体系中引入低膨胀系数原料(氧化锂、氧化锌)达到对膨胀系数的可调控,以保障汽车玻璃釉料的膨胀系数<8.6

×

10-6/℃,从而实现与与汽车玻璃具有高的适应性。

附图说明

27.下面结合附图对本发明作进一步的说明。

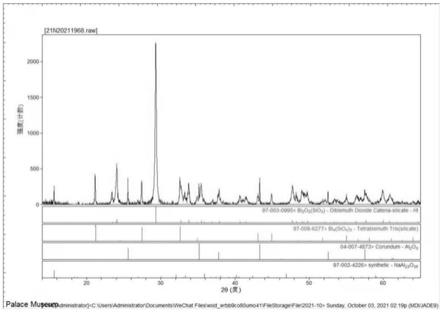

28.图1是本发明中实施例12中汽车用高强度耐腐蚀玻璃釉料的釉层xrd图谱;

29.图2是本发明中实施例12中汽车用高强度耐腐蚀玻璃釉料的釉层5000倍 sem图;

30.图3是本发明中实施例12中汽车用高强度耐腐蚀玻璃釉料的釉层10000倍 sem图;

31.图4是本发明中实施例12中汽车用高强度耐腐蚀玻璃釉料的釉层20000倍 sem图;

32.图5是本发明中实施例12中汽车用高强度耐腐蚀玻璃釉料的釉层30000倍 sem图。

33.图6是本发明中tio2的加入量与玻璃溶剂始熔温度的关系图。

具体实施方式

34.下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

35.实施例1:

36.本实施例为一种玻璃熔剂的制备方法,包括以下步骤:

37.步骤一:按照重量份称取na2o 2份、zno 6份、b2o312份、bi2o353份、 sio225份、tio22份以及li2o 0份,备用;

38.步骤二:将na2o、zno、b2o3、bi2o3、sio2、tio2以及li2o混合均匀,得到混合料;

39.步骤三:将混合料熔融,得到玻璃熔液;

40.步骤四:将玻璃熔液倒入铜质模具中,自然冷却至20℃,得到低熔点玻璃;

41.步骤五:将低熔点玻璃粉碎,得到玻璃熔剂。

42.实施例2:

43.本实施例为一种玻璃熔剂的制备方法,包括以下步骤:

44.步骤一:按照重量份称取na2o 2份、zno 6份、b2o312份、bi2o353份、 sio225份、tio22份以及li2o 3份,备用;

45.步骤二:将na2o、zno、b2o3、bi2o3、sio2、tio2以及li2o混合均匀,得到混合料;

46.步骤三:将混合料熔融,得到玻璃熔液;

47.步骤四:将玻璃熔液倒入铜质模具中,自然冷却至20℃,得到低熔点玻璃;

48.步骤五:将低熔点玻璃粉碎,得到玻璃熔剂。

49.实施例3:

50.本实施例为一种玻璃熔剂的制备方法,包括以下步骤:

51.步骤一:按照重量份称取na2o 2份、zno 6份、b2o312份、bi2o353份、 sio225份、tio22份以及li2o 6份,备用;

52.步骤二:将na2o、zno、b2o3、bi2o3、sio2、tio2以及li2o混合均匀,得到混合料;

53.步骤三:将混合料熔融,得到玻璃熔液;

54.步骤四:将玻璃熔液倒入铜质模具中,自然冷却至20℃,得到低熔点玻璃;

55.步骤五:将低熔点玻璃粉碎,得到玻璃熔剂。

56.实施例4:

57.本实施例为一种玻璃熔剂的制备方法,包括以下步骤:

58.步骤一:按照重量份称取na2o 2份、zno 6份、b2o312份、bi2o353份、 sio225份、tio22份以及li2o 9份,备用;

59.步骤二:将na2o、zno、b2o3、bi2o3、sio2、tio2以及li2o混合均匀,得到混合料;

60.步骤三:将混合料熔融,得到玻璃熔液;

61.步骤四:将玻璃熔液倒入铜质模具中,自然冷却至20℃,得到低熔点玻璃;

62.步骤五:将低熔点玻璃粉碎,得到玻璃熔剂。

63.实施例5:

64.本实施例为一种玻璃熔剂的制备方法,包括以下步骤:

65.步骤一:按照重量份称取na2o 2份、zno 6份、b2o312份、bi2o353份、 sio225份、tio22份以及li2o 12份,备用;

66.步骤二:将na2o、zno、b2o3、bi2o3、sio2、tio2以及li2o混合均匀,得到混合料;

67.步骤三:将混合料熔融,得到玻璃熔液;

68.步骤四:将玻璃熔液倒入铜质模具中,自然冷却至20℃,得到低熔点玻璃;

69.步骤五:将低熔点玻璃粉碎,得到玻璃熔剂。

70.将实施例1-5的玻璃溶剂在熔融温度1300℃的条件下测试其始熔温度,判断tio2的加入量对玻璃溶剂始熔温度的影响,检测结果如图6所示。

71.由上图可以得知,添加li2o能够明显降低玻璃熔剂的始熔温度,从而降低其生产难度,由原来的熔融温度1350℃降到1200-1250℃。

72.实施例6:

73.本实施例为一种汽车用高强度耐腐蚀玻璃釉料的制备方法,包括以下步骤:

74.步骤六:按照重量份称取来自于实施例1中的玻璃熔剂100份、铜铬黑5 份以及wgh-801水性玻璃调墨油50份,备用;

75.步骤七:将玻璃熔剂、黑色剂和调墨油混合后加入至球磨机中进行球磨,料球比为1:3,球磨时间30min,球磨完成后过300目筛,得到球磨料;

76.步骤八:将球磨料烘干后经过气流粉碎形成粉体,得到半成品釉粉;

77.步骤九:将水、无水乙醇以及硬脂酸按照30:10:1混合均匀,得到调和剂;

78.步骤十:按照重量比为2:1将半成品釉粉与调和剂加入至捏合机中分散,之后加入至三辊机中轧墨出成品,得到该汽车用高强度耐腐蚀玻璃釉料。

79.实施例7:

80.本实施例为一种汽车用高强度耐腐蚀玻璃釉料的制备方法,包括以下步骤:

81.步骤六:按照重量份称取来自于实施例2中的玻璃熔剂100份、铜铬黑5 份以及wgh-801水性玻璃调墨油50份,备用;

82.步骤七:将玻璃熔剂、黑色剂和调墨油混合后加入至球磨机中进行球磨,料球比为1:3,球磨时间30min,球磨完成后过300目筛,得到球磨料;

83.步骤八:将球磨料烘干后经过气流粉碎形成粉体,得到半成品釉粉;

84.步骤九:将水、无水乙醇以及硬脂酸按照30:10:1混合均匀,得到调和剂;

85.步骤十:按照重量比为2:1将半成品釉粉与调和剂加入至捏合机中分散,之后加入至三辊机中轧墨出成品,得到该汽车用高强度耐腐蚀玻璃釉料。

86.实施例8:

87.本实施例为一种汽车用高强度耐腐蚀玻璃釉料的制备方法,包括以下步骤:

88.步骤六:按照重量份称取来自于实施例3中的玻璃熔剂100份、铜铬黑5 份以及wgh-801水性玻璃调墨油50份,备用;

89.步骤七:将玻璃熔剂、黑色剂和调墨油混合后加入至球磨机中进行球磨,料球比为1:3,球磨时间30min,球磨完成后过300目筛,得到球磨料;

90.步骤八:将球磨料烘干后经过气流粉碎形成粉体,得到半成品釉粉;

91.步骤九:将水、无水乙醇以及硬脂酸按照30:10:1混合均匀,得到调和剂;

92.步骤十:按照重量比为2:1将半成品釉粉与调和剂加入至捏合机中分散,之后加入

至三辊机中轧墨出成品,得到该汽车用高强度耐腐蚀玻璃釉料。

93.实施例9:

94.本实施例为一种汽车用高强度耐腐蚀玻璃釉料的制备方法,包括以下步骤:

95.步骤六:按照重量份称取来自于实施例4中的玻璃熔剂100份、铜铬黑5 份以及wgh-801水性玻璃调墨油50份,备用;

96.步骤七:将玻璃熔剂、黑色剂和调墨油混合后加入至球磨机中进行球磨,料球比为1:3,球磨时间30min,球磨完成后过300目筛,得到球磨料;

97.步骤八:将球磨料烘干后经过气流粉碎形成粉体,得到半成品釉粉;

98.步骤九:将水、无水乙醇以及硬脂酸按照30:10:1混合均匀,得到调和剂;

99.步骤十:按照重量比为2:1将半成品釉粉与调和剂加入至捏合机中分散,之后加入至三辊机中轧墨出成品,得到该汽车用高强度耐腐蚀玻璃釉料。

100.实施例10:

101.本实施例为一种汽车用高强度耐腐蚀玻璃釉料的制备方法,包括以下步骤:

102.步骤六:按照重量份称取来自于实施例5中的玻璃熔剂100份、铜铬黑5 份以及wgh-801水性玻璃调墨油50份,备用;

103.步骤七:将玻璃熔剂、黑色剂和调墨油混合后加入至球磨机中进行球磨,料球比为1:3,球磨时间30min,球磨完成后过300目筛,得到球磨料;

104.步骤八:将球磨料烘干后经过气流粉碎形成粉体,得到半成品釉粉;

105.步骤九:将水、无水乙醇以及硬脂酸按照30:10:1混合均匀,得到调和剂;

106.步骤十:按照重量比为2:1将半成品釉粉与调和剂加入至捏合机中分散,之后加入至三辊机中轧墨出成品,得到该汽车用高强度耐腐蚀玻璃釉料。

107.实施例11:

108.本实施例为一种汽车用高强度耐腐蚀玻璃釉料的制备方法,包括以下步骤:

109.步骤六:按照重量份称取来自于实施例5中的玻璃熔剂150份、铜铬黑15 份以及wgh-801水性玻璃调墨油100份,备用;

110.步骤七:将玻璃熔剂、黑色剂和调墨油混合后加入至球磨机中进行球磨,料球比为1:3,球磨时间45min,球磨完成后过400目筛,得到球磨料;

111.步骤八:将球磨料烘干后经过气流粉碎形成粉体,得到半成品釉粉;

112.步骤九:将水、无水乙醇以及硬脂酸按照30:10:2混合均匀,得到调和剂;

113.步骤十:按照重量比为2:2将半成品釉粉与调和剂加入至捏合机中分散,之后加入至三辊机中轧墨出成品,得到该汽车用高强度耐腐蚀玻璃釉料。

114.实施例12:

115.本实施例为一种汽车用高强度耐腐蚀玻璃釉料的制备方法,包括以下步骤:

116.步骤六:按照重量份称取来自于实施例5中的玻璃熔剂200份、铜铬黑25 份以及wgh-801水性玻璃调墨油150份,备用;

117.步骤七:将玻璃熔剂、黑色剂和调墨油混合后加入至球磨机中进行球磨,料球比为1:3,球磨时间60min,球磨完成后过500目筛,得到球磨料;

118.步骤八:将球磨料烘干后经过气流粉碎形成粉体,得到半成品釉粉;

119.步骤九:将水、无水乙醇以及硬脂酸按照30:10:3混合均匀,得到调和剂;

120.步骤十:按照重量比为2:3将半成品釉粉与调和剂加入至捏合机中分散,之后加入至三辊机中轧墨出成品,得到该汽车用高强度耐腐蚀玻璃釉料。

121.将实施例6-12的汽车用高强度耐腐蚀玻璃釉料的性能进行检测,检测结果如下:

[0122][0123]

参阅以上数据,所制备得到的高强度耐腐蚀玻璃釉料膨胀系数<8.6

×ꢀ

10-6

/℃,耐酸性>48h;根据实施例6-10对比可以得知,li2o添加量的增多可以有效降低汽车用高强度耐腐蚀玻璃釉料的膨胀系数,根据实施例10-12对比可以得知提高玻璃熔剂比例,从而提高li2o添加量,进一步反应li2o能够影响汽车用高强度耐腐蚀玻璃釉料的膨胀系数,从而使得高强度耐腐蚀玻璃釉料的膨胀系数可以控制。

[0124]

高强度耐腐蚀玻璃釉料的防粘性能检测如图1-5所示:

[0125]

要让油墨具有抗粘性,现在可行的方法可以从三方面入手,添加剂体系、反应型体系和结晶性体系都可以提供防粘性能。添加剂体系是通过添加高熔点的氧化物或者氧化物的混合物,在玻璃釉熔融时而高熔点氧化物不熔融,停留在釉层表面,从而起到阻隔釉层和玻璃模布的作用,达到抗粘效果。反应型体系则是通过添加单质的金属或者低价的金属氧化物,还有就是硫化物,在玻璃油墨加热到熔融的过程中,氧化成不熔融的金属氧化物或者高价氧化物,停留在釉层表面,从而起到阻隔釉层和玻璃模布的作用,达到抗粘效果。而结晶性体系则是通过在玻璃热弯时表面析出一层晶体,起到阻隔釉层和玻璃模布的作用,达到抗粘效果,并且这层致密的晶层可以提高耐酸性等性能。

[0126]

三种抗粘方法各有优缺点,添加剂体系添加高熔点氧化物简单方便,减少成本,也具有不错的抗粘效果,但是一般的高熔点氧化物为白色等浅色物质,运用于黑色的钢化玻璃油墨会使得烧结后的油层表面发灰,同时釉层的耐酸性会下降很多;反应型体系添加金属单质或者是硫化物等,也是具有简单易用等特点,但是也同时也会使烧结后的釉层的耐酸性严重下降,而且使用硫化物会带来空气污染,危害健康等缺点;结晶性体系则利用低熔点玻璃粉在玻璃热弯过程析晶来达到抗粘性,具有工艺难度大、成本高等缺点。

[0127]

本发明采用结晶性体系,主要是因为结晶性体系则不会影响釉层的耐酸性,以及釉层的颜色、遮蔽度等性能。通过xrd和sem图中分析釉层中存在较多的硅酸铋,从图2-5中

不同放大倍数的断面可以看出清晰的晶体,其形状如树叶状,数量较多,故能够很好的起到防粘鲜果。

[0128]

在本说明书的描述中,参考术语“一个实施例”、“示例”、“具体示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

[0129]

以上内容仅仅是对本发明所作的举例和说明,所属本技术领域的技术人员对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,只要不偏离发明或者超越本权利要求书所定义的范围,均应属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1