一种废旧磷酸铁锂电池的回收方法与流程

1.本发明涉及废旧电池回收技术领域,具体涉及一种废旧磷酸铁锂电池的回收方法。

背景技术:

2.随着现代化科技的高速发展,社会能源与环境生态污染问题日益突出,各种废弃电池对环境及生态的污染问题已经成了社会关注的焦点。而锂离子电池由于容量高、循环性能稳定、工作平台电压高等特点被广泛应用于动力电池和储能电池,而动力和储能电池对电池材料的需求通常大于常规的小型电池。因此,在未来3-5年内,将有大量的锂离子电池报废,对其进行回收具有很高的社会价值。

3.然而,目前国内回收废旧磷酸铁锂的技术路线尚还存在缺陷,处理废旧磷酸铁锂电池电极活性材料的主流方式为酸性还原浸出得到含有li

+

、fe

2+

、po

43-、f-、al

3+

和fe

3+

等离子的浸出液,沉淀除铝、吸附除氟然后调节ph值加入氧化剂沉淀得到fepo4,最后再调节ph并添加na2co3得到li2co3。如中国专利cn111009660b公布的“一种由废旧磷酸铁锂电池制备磷酸铁锂正极材料的方法”利用酸浸出-沉淀法回收废旧磷酸铁锂电池中的有价金属,先用无机酸浸出电极活性材料得到浸出液,铁粉置换除铜、沉淀除铝,然后加碱和氧化剂控制ph值得到磷酸铁,最后进行锂的回收,该方法实现了对废旧磷酸铁锂的回收,但存在回收产品纯度不高、锂回收率低的问题。又如中国专利cn110459828a公布的“废旧磷酸铁锂电池正极材料综合回收方法”,利用稀酸和氧化剂浸出废旧磷酸铁锂电池极粉,得到锂富集液然后采用沉淀法净化除杂,得到碳酸锂;对浸出渣进行酸浸净化除杂后得到fepo4,该方法实现了对废旧磷酸铁锂电池的回收,但预提锂浸出渣采用酸浸要严格控制还原条件防止fe

3+

的生成,且在fe

2+

存在条件下溶液除杂困难。

4.也有方法提到将正极片进行剥离,获得正极材料,随后再进行酸浸全浸出或预提锂,获得包含li、fe和p浸出液或得到富li浸出液及浸出渣,并将该浸出液预先提取fe、p后再提取li或直接提取li,该方法存在浸出液除杂净化难以彻底,回收的产物纯度不理想,且预提锂浸出渣中fe、p全进入溶液中会导致净化困难。

5.现有常规的正极材料的回收方法,容易造成锂损失,锂回收率不高,此外,回收过程中含铁浸出液除杂困难,难以得到符合行业标准的电池级磷酸铁。

技术实现要素:

6.针对上述已有技术存在的不足,本发明提供一种从废旧磷酸铁锂电池中低成本回收有价金属的方法。

7.本发明是通过以下技术方案实现的。

8.一种废旧磷酸铁锂电池的回收方法,其特征在于,所述方法包括:

9.(1)将废旧磷酸铁锂电池制成电极活性材料粉末,采用碱洗后经过滤、烘干得到待处理物料;

10.(2)将步骤(1)得到的物料采用稀酸+氧化剂浸出,过滤得到富锂浸出液和滤渣;

11.(3)将步骤(2)得到的富锂浸出液净化除杂后沉锂得到碳酸锂;

12.(4)对步骤(2)中得到的滤渣进行碱浸出,过滤得到富磷浸出液和富铁渣;

13.(5)对步骤(4)中得到的富铁渣进行中温煅烧,得到工业级铁红(fe2o3);对步骤(4)中得到的富磷浸出液蒸发结晶得到na3po4·

12h2o或进行净化除杂后添加h2o2和含fe

2+

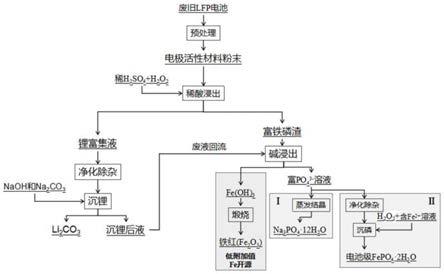

盐溶液合成电池级fepo4·

2h2o。

14.进一步地,所述步骤(1)将废旧磷酸铁锂电池经放电、拆解、破碎、焙烧、筛分制得电极活性材料粉末。

15.进一步地,所述步骤(1)碱洗处理过程中,采用的碱液为naoh、nh4oh、koh中的一种或几种,所述碱液ph为10-14,碱洗时间控制在10-60min,温度控制在20℃-50℃。

16.进一步地,所述步骤(2)所用稀酸浓度控制在0.05-0.5mol/l,固液比控制在50-200g/l,采用的氧化剂为固体氧化剂时用量控制在理论量的1-1.5倍,为液体氧化剂时控制体积分数在0.1%-10%之间;浸出时间控制在5-60min,温度控制在20℃-100℃。

17.进一步地,所述稀酸为h2so4、hcl、hno3、柠檬酸、草酸、醋酸中的一种或几种;所述氧化剂为naclo、h2o2、fecl3、过硫酸盐中的一种或几种。

18.进一步地,所述步骤(3)对富锂浸出液进行净化除杂过程,是在室温条件下,通过添加naoh、koh或氨水先调节溶液ph至2.5除铁,升高溶液ph至4.5除铝,然后调节溶液ph至5-7时添加活性氧化铝球除氟;净化除杂时间控制在30-180min之间,活性氧化铝球加入量为1-10g/l。

19.进一步地,所述步骤(3)沉锂得到碳酸锂过程是,向净化除杂得到的浸出液中添加naoh或氨水调节溶液ph至11-13之间,控制反应温度在80-100℃,并按理论量过量2倍添加na2co3,在反应30-180min后过滤得到电池级li2co3;沉锂后液作为母液用于后续滤渣的浸出。

20.进一步地,所述步骤(4)滤渣进行碱浸出工艺如下:naoh质量分数在5%-40%之间,温度在30℃-80℃之间,时间在30-300min之间,固液比(即滤渣与naoh溶液比)在50-200g/l之间。

21.进一步地,所述步骤(5)富铁渣中温煅烧工艺如下:温度300℃-600℃,时间30-180min。

22.进一步地,所述步骤(5)含fe

2+

盐溶液的盐为硫酸盐、氯化盐、硝酸盐或磷酸氢盐中的一种或几种。

23.本发明的有益技术效果如下:

24.1)本发明采用二步回收工艺先用稀酸浸出提取废旧磷酸铁中的锂,后对磷铁渣采用低附加值铁开源的思路,对浸出液净化除杂后得电池级的碳酸锂、磷酸铁或高纯磷酸钠,高效实现废旧锂离子电池中有价金属的低成本回收再利用。具体先采用稀酸预提锂可大幅度提升锂的回收率,且大部分杂质元素在预提锂阶段进入到浸出液中,可通过简单化学沉淀的方式除去;然后采用碱浸出预提锂过滤渣,实现低附加回收值fe的开源,可大幅度降低回收成本。

25.2)本发明方法还可用于处理不同型号的废旧磷酸铁锂电池,无需分别进行回收,且工艺简单,工艺重复性好,不同于现有大多仅适用于实验室的方法,本发明方法特别适用

于工业放大生产。

26.3)本发明相较于现有的废旧磷酸铁锂电池回收技术,处理过程无有害化气体生成,无需保护气氛、反应终点容易控制等。且回收过程消耗的酸或碱大幅度降低,可大大较低对生产设备的要求以及整个回收过程的生产成本。

27.4)本发明适于形成闭路流程,不会产生二次污染兼顾环保和经济效益、工艺简单、生产成本低,适合大规模的工业化生产。

28.5)本发明可与现行磷酸铁锂电池正极材料生产线兼容,通过补铁盐溶液可制备电池级fepo4,实现有价元素的低成本高价值回收与再生。

附图说明

29.图1为本发明的工艺流程图。

具体实施方式

30.下面结合附图和具体实施方式对本发明进行详细说明。

31.如图1所示,一种废旧磷酸铁锂电池的回收方法,包括:

32.(1)将废旧磷酸铁锂电池经放电、拆解、破碎、焙烧、筛分制成电极活性材料粉末,采用碱洗后经过滤、烘干得到待处理物料;其中,碱洗处理过程中,采用的碱液为naoh、nh4oh、koh中的一种或几种,碱液ph为10-14,碱洗时间控制在10-60min,温度控制在20℃-50℃;

33.(2)将步骤(1)得到的物料采用稀酸+氧化剂浸出,过滤得到富锂浸出液(即锂富集液)和滤渣(即富铁磷渣);所用稀酸浓度控制在0.05-0.5mol/l,固液比控制在50-200g/l,采用的氧化剂为固体氧化剂时用量控制在理论量的1-1.5倍,为液体氧化剂时控制体积分数在0.1%-10%之间;具体地,稀酸为h2so4、hcl、hno3、柠檬酸、草酸、醋酸中的一种或几种,氧化剂为naclo、h2o2、fecl3、过硫酸盐中的一种或几种;浸出时间控制在5-60min,温度控制在20℃-100℃;

34.(3)将步骤(2)得到的富锂浸出液净化除杂后沉锂得到碳酸锂;

35.具体净化除杂过程,是在室温条件下,通过添加naoh、koh或氨水先调节溶液ph至2.5去除fe、p,升高溶液ph至4.5去除al,然后调节ph至5-7时添加活性氧化铝球进行除氟,活性氧化铝球的加入量为1-10g/l;净化除杂时间控制在30-180min之间;

36.沉锂得到碳酸锂过程是,向净化除杂得到的浸出液中添加naoh或氨水调节溶液ph至11-13之间,控制反应温度在80-100℃,并按理论量过量2倍添加na2co3,在反应30-180min后过滤得到电池级li2co3,沉锂后液作为母液用于后续滤渣的浸出;

37.(4)对步骤(2)中得到的滤渣进行碱浸出,过滤得到富磷浸出液和富铁渣(即氢氧化铁);碱浸出工艺如下:naoh质量分数在5%-40%之间,温度在30℃-80℃之间,时间在30-300min之间,固液比(即滤渣与naoh溶液比)在50-200g/l之间;

38.(5)对步骤(4)中得到的富铁渣在温度300℃-600℃、时间30-180min条件下进行中温煅烧,得到工业级铁红(fe2o3);

39.当回收产品为na3po4·

12h2o时,可对富磷浸出液直接蒸发结晶;当回收产品为电池级fepo4·

2h2o时,将富磷浸出液净化除杂除去其中残留的al

3+

(除杂操作可按现行工艺

进行)后添加h2o2和含fe

2+

盐溶液,在现行制备磷酸铁的工艺下进行沉淀,含fe

2+

盐溶液的盐为硫酸盐、氯化盐、硝酸盐或磷酸氢盐中的一种或几种。

40.实施例1

41.一种废旧磷酸铁锂电池的回收方法,包括:

42.(1)将废旧磷酸铁锂电池浸泡在5%的nacl溶液中,至放电终止电压为1v,拆解得到电芯,随后进行机械力整体破碎、焙烧、筛分出粒径小于0.1mm的电极活性材料粉末,采用碱洗后经过滤、烘干得到待处理物料;其中,碱洗处理过程中,采用的碱液为naoh,碱液ph为10,碱洗时间控制在15min,温度控制在25℃;

43.(2)将步骤(1)得到的物料采用稀硫酸+h2o2浸出,过滤得到富锂浸出液(即锂富集液)和滤渣(即富铁磷渣);具体参数如下:0.2mol/l h2so4,用量为固液比50g/l,h2o2体积分数10%;浸出时间控制在60min,温度控制在35℃;

44.(3)将步骤(2)得到的富锂浸出液净化除杂后沉锂得到碳酸锂;

45.具体净化除杂过程,是在室温条件下,通过添加naoh先调节溶液ph至2.5,以fepo4和fe(oh)3的形式除去fe和p,继续升高溶液ph值至4.5,以al(oh)3的形式除去al,然后调节溶液ph至5.2时添加活性氧化铝球进行除氟,氧化铝球加入量为1g/l;净化除杂时间30min;

46.沉锂得到碳酸锂过程是,向净化除杂得到的浸出液中添加naoh调节溶液ph至12,控制反应温度在80℃,并按理论量过量2倍添加na2co3,在反应60min后过滤得到电池级li2co3,沉锂后液作为母液用于后续滤渣的浸出;

47.(4)对步骤(2)中得到的滤渣进行碱浸出,过滤得到富磷浸出液和富铁渣;碱浸出工艺如下:naoh质量分数在30%之间,温度50℃,时间30min,固液比50g/l;

48.(5)对步骤(4)中得到的富铁渣在温度400℃、时间60min条件下进行中温煅烧,得到工业级铁红(fe2o3);

49.将富磷浸出液净化除杂后添加h2o2和feso4溶液,h2o2加入量为理论量过量1.5倍,控制fe/p比为1.05,反应温度85℃,反应时间60min,保温陈化5h,过滤得到电池级fepo4·

2h2o。

50.锂的回收率超过80%,所得li2co3的纯度大于99.95%,铁磷的回收率超过95%,所得铁红的纯度超过95%,磷酸铁的纯度超过99.9%。

51.实施例2

52.一种废旧磷酸铁锂电池的回收方法,包括:

53.(1)将废旧磷酸铁锂电池浸泡在5%的nacl溶液中,至放电终止电压为1v,拆解得到电芯,随后进行机械力整体破碎、焙烧、筛分出粒径小于0.1mm的电极活性材料粉末,采用碱洗后经过滤、烘干得到待处理物料;其中,碱洗处理过程中,采用的碱液为koh,碱液ph为12,碱洗时间控制在55min,温度控制在45℃;

54.(2)将步骤(1)得到的物料采用柠檬酸+fecl3浸出,过滤得到富锂浸出液(即锂富集液)和滤渣(即富铁磷渣);具体参数如下:0.5mol/l柠檬酸,用量为固液比200g/l,fecl3用量为理论用量的1.1倍;浸出时间控制在40min,温度控制在65℃;

55.(3)将步骤(2)得到的富锂浸出液净化除杂后沉锂得到碳酸锂;

56.具体净化除杂过程,是在室温条件下,通过添加koh先调节溶液ph至2.5,以fepo4和fe(oh)3的形式除去fe和p,继续升高溶液ph值至4.5,以al(oh)3的形式除去al,然后调节

ph至6.2时添加活性氧化铝球进行除氟,氧化铝球加入量为10g/l;净化除杂时间60min;

57.沉锂得到碳酸锂过程是,向净化除杂得到的浸出液中添加氨水调节溶液ph至13,控制反应温度在100℃,并按理论量过量2倍添加na2co3,在反应170min后过滤得到电池级li2co3,沉锂后液作为母液用于后续滤渣的浸出;

58.(4)对步骤(2)中得到的滤渣进行碱浸出,过滤得到富磷浸出液和富铁渣;碱浸出工艺如下:naoh质量分数在38%,温度70℃,时间250min,固液比100g/l;

59.(5)对步骤(4)中得到的富铁渣在温度500℃、时间170min条件下进行中温煅烧,得到工业级铁红(fe2o3);

60.将富磷浸出液净化除杂后添加h2o2和氯化铁溶液,h2o2加入量为理论量过量1.5倍,控制fe/p比为1.05,反应温度85℃,反应时间60min,保温陈化5h,过滤得到fepo4·

2h2o。

61.锂的回收率超过85%,所得li2co3的纯度大于99.95%,铁磷的回收率超过95%,所得铁红的纯度超过95%,磷酸铁的纯度超过99.9%。

62.实施例3

63.一种废旧磷酸铁锂电池的回收方法,包括:

64.(1)将废旧磷酸铁锂电池浸泡在5%的nacl溶液中,至放电终止电压为1v,拆解得到电芯,随后进行机械力整体破碎、焙烧、筛分出粒径小于0.1mm的电极活性材料粉末,采用碱洗后经过滤、烘干得到待处理物料;其中,碱洗处理过程中,采用的碱液为nh4oh,碱液ph为14,碱洗时间控制在60min,温度控制在35℃;

65.(2)将步骤(1)得到的物料采用醋酸+naclo(固体氧化剂)浸出,过滤得到富锂浸出液(即锂富集液)和滤渣(即富铁磷渣);具体参数如下:0.3mol/l醋酸,用量为固液比100g/l,固体氧化剂用量为理论用量的1.4倍;浸出时间控制在20min,温度控制在95℃;

66.(3)将步骤(2)得到的富锂浸出液净化除杂后沉锂得到碳酸锂;

67.具体净化除杂过程,是在室温条件下,通过添加氨水先调节溶液ph至2.5,以fepo4和fe(oh)3的形式除去fe和p,继续升高溶液ph至4.5,以al(oh)3的形式除去al,然后调节溶液ph至6.8时添加活性氧化铝球进行除氟,氧化铝球加入量为5g/l;净化除杂时间170min;

68.沉锂得到碳酸锂过程是,向净化除杂得到的浸出液中添加naoh调节溶液ph至12,控制反应温度在90℃,并按理论量过量2倍添加na2co3,在反应100min后过滤得到电池级li2co3,沉锂后液作为母液用于后续滤渣的浸出;

69.(4)对步骤(2)中得到的滤渣进行碱浸出,过滤得到富磷浸出液和富铁渣;碱浸出工艺如下:naoh质量分数在15%,温度40℃,时间100min,固液比180g/l;

70.(5)对步骤(4)中得到的富铁渣在温度600℃、时间100min条件下进行中温煅烧,得到工业级铁红(fe2o3);

71.将富磷浸出液蒸发结晶,得到工业级na3po4·

12h2o。

72.锂的回收率超过83%,所得li2co3的纯度大于99.95%,铁磷的回收率超过95%,所得铁红的纯度超过95%,na3po4·

12h2o的纯度超过95%。

73.对比例1

74.一种废旧磷酸铁锂电池的回收方法,包括:

75.(1)将废旧磷酸铁锂电池浸泡在5%的nacl溶液中,至放电终止电压为1v,拆解得到电芯,随后进行机械力整体破碎、焙烧、筛分出粒径小于0.1mm的电极活性材料粉末,采用

碱洗后经过滤、烘干得到待处理物料;其中,碱洗处理过程中,采用的碱液为naoh,碱液ph为10,碱洗时间控制在15min,温度控制在25℃;

76.(2)将步骤(1)得到的物料采用稀硫酸+h2o2浸出,过滤得到富锂浸出液(即锂富集液)和滤渣(即富铁磷渣);具体参数如下:1mol/l h2so4,用量为固液比50g/l,h2o2体积分数10%;浸出时间控制在60min,温度控制在35℃;

77.(3)将步骤(2)得到的富锂浸出液净化除杂后沉锂得到碳酸锂;

78.具体净化除杂过程,是在室温条件下,通过添加naoh先调节溶液ph至2.5,以fepo4和fe(oh)3的形式除去fe和p,继续升高ph值4.5,以al(oh)3的形式除去al,然后调节ph至5.2时添加活性氧化铝球进行除氟,氧化铝球的加入量为5g/l;净化除杂时间30min;

79.沉锂得到碳酸锂过程是,向净化除杂得到的浸出液中添加naoh调节溶液ph至12,控制反应温度在80℃,并按理论量过量2倍添加na2co3,在反应60min后过滤得到电池级li2co3,沉锂后液作为母液用于后续滤渣的浸出;

80.(4)对步骤(2)中得到的滤渣进行碱浸出,过滤得到富磷浸出液和富铁渣;碱浸出工艺如下:naoh质量分数在30%之间,温度50℃,时间30min,固液比50g/l;

81.(5)对步骤(4)中得到的富铁渣在温度400℃、时间60min条件下进行中温煅烧,得到工业级铁红(fe2o3);

82.将富磷浸出液净化除杂后添加feso4溶液,控制fe/p比为1.05,反应温度85℃,反应时间60min,保温陈化5h,过滤得到fepo4·

2h2o。

83.锂的回收率超过80%,所得li2co3的纯度小于95%,铁磷的回收率低于90%,所得铁红的纯度超过95%,磷酸铁的纯度超过99.9%。

84.对比例2

85.一种废旧磷酸铁锂电池的回收方法,包括:

86.(1)将废旧磷酸铁锂电池浸泡在5%的nacl溶液中,至放电终止电压为1v,拆解得到电芯,随后进行机械力整体破碎、焙烧、筛分出粒径小于0.1mm的电极活性材料粉末,采用碱洗后经过滤、烘干得到待处理物料;其中,碱洗处理过程中,采用的碱液为naoh,碱液ph为10,碱洗时间控制在15min,温度控制在25℃;

87.(2)将步骤(1)得到的物料采用稀硫酸+h2o2浸出,过滤得到富锂浸出液(即锂富集液)和滤渣(即富铁磷渣);具体参数如下:0.2mol/l h2so4,用量为固液比50g/l,h2o2体积分数10%;浸出时间控制在60min,温度控制在35℃;

88.(3)将步骤(2)得到的富锂浸出液净化除杂后沉锂得到碳酸锂;

89.具体净化除杂过程,是在室温条件下,通过添加naoh先调节溶液ph至2.5,以fepo4和fe(oh)3的形式除去fe和p,继续升高ph值4.5,以al(oh)3的形式除去al,然后调节ph至5.2时添加活性氧化铝球进行除氟,氧化铝球加入量为5g/l;净化除杂时间30min;

90.沉锂得到碳酸锂过程是,向净化除杂得到的浸出液中添加naoh调节溶液ph至12,控制反应温度在90℃,并按理论量过量2倍添加na2co3,在反应60min后过滤得到电池级li2co3,沉锂后液作为母液用于后续滤渣的浸出;

91.(4)对步骤(2)中得到的滤渣进行碱浸出,过滤得到富磷浸出液和富铁渣;碱浸出工艺如下:naoh质量分数在1%,温度50℃,时间30min,固液比50g/l;

92.(5)对步骤(4)中得到的富铁渣在温度400℃、时间60min条件下进行中温煅烧,得

到工业级铁红(fe2o3);

93.将富磷浸出液净化除杂后添加feso4溶液,控制fe/p比为1.05,反应温度85℃,反应时间60min,保温陈化5h,过滤得到fepo4·

2h2o。

94.锂的回收率低于50%,所得li2co3的纯度大于99.95%,铁磷的回收率低于30%,所得铁红的纯度低于85%,磷酸铁的纯度超过99.5%。

95.以上所述的仅是本发明的较佳实施例,并不局限发明。应当指出对于本领域的普通技术人员来说,在本发明所提供的技术启示下,还可以做出其它等同改进,均可以实现本发明的目的,都应视为本发明的保护范围。

相关技术

网友询问留言

已有1条留言

-

0访客 来自[中国] 2022年03月21日 21:59磷酸铁锂多少钱一吨

0访客 来自[中国] 2022年03月21日 21:59磷酸铁锂多少钱一吨

1