一种晶粒定向硅酸镥陶瓷材料及其制备方法

1.本技术属于陶瓷材料技术领域,具体涉及一种晶粒定向硅酸镥陶瓷材料及其制备方法。

背景技术:

2.闪烁体材料可以帮助探索、认识和利用肉眼无法识别的射线、高能粒子,它像一个转换器可以将超出人类识别范围的射线、高能粒子等转化成人们可以识别、控制的其他形式的光信号,起到能量与光谱转换器的功能。目前闪烁材料主要应用于核医学成像、核物理和高能物理以及工业探测等重要领域。铈掺杂硅酸镥材料(lu2sio5:ce,lso:ce)作为一种重要的闪烁材料,由于具有高密度(7.4g

·

cm-3

),高光产率(27,300photons/mev)、快速衰减时间(40ns)等优良特性被广泛应用于核医学成像领域。但是由于ce在lso中的分凝系数非常低(~0.22),使其在lso:ce单晶中的分布严重不均,导致单晶闪烁性能波动。此外,lso的熔点高达2100℃,已接近铱坩埚和保温材料的极限使用温度,导致最终的生长成本增加。具备与单晶相当闪烁性能的多晶陶瓷可以避免许多与单晶生长相关的问题。对于单斜lso:ce陶瓷,不同晶轴方向之间的折射率差异(晶向之间的最大折射率差为0.028)导致光在晶粒间传输过程中出现双折射效应,导致晶粒随机取向的多晶陶瓷透过率太低,极大限制了其应用范围。陶瓷材料的微观结构决定了其性能的优劣,大多数陶瓷材料是由多个随机排列的晶粒组成,展现出各向同性的特征。如果将这些晶粒沿着某一特定方向进行排列,就可以获得类似于单晶的性能,极大地降低其材料制备的成本。这种多个晶粒的定向排列使得陶瓷材料整体呈现出各向异性的性能,且在某一方向上能够获得更加优异的性能,这对扩展陶瓷材料进一步的应用有着重要的意义。随着超导磁体的发展,具有磁性各向异性和非立方晶体结构的弱磁颗粒在强磁场中排列成为可能。

3.针对上述问题,本技术通过溶胶-凝胶法制备的具有磁性各向异性的硅酸镥粉体为原料,并引入gd增加粉体的磁性,在强磁场中注浆成型及随后的烧结制备了具有高度晶粒定向的硅酸镥陶瓷,为提高硅酸镥陶瓷的透过率提供了可能。

技术实现要素:

4.本发明的目的在于进一步提高硅酸镥陶瓷材料的晶粒定向。通过掺杂gd增强硅酸镥粉体磁性,利用硅酸镥粉体在晶轴各方向上的磁化率差异,采用强磁场使其晶粒在浆料中沿同一方向高度定向排列并制备晶粒定向的硅酸镥陶瓷。

5.技术方案:本发明为达到上述目的所采用的技术方案是:一种晶粒定向硅酸镥陶瓷材料的制备方法,该方法包括如下步骤:

6.(1)采用溶胶-凝胶法制备硅酸镥前驱体粉末,随后将前驱体粉末在1200℃下空气中煅烧2h得到单一物相的硅酸镥粉体;

7.(2)将制备的粉体球磨24h后,得到用于注浆成型的水基浆料;

8.(3)在6t强磁场下,通过注浆成型的方法,得到部分晶粒取向的素坯;

9.(4)将步骤(3)得到的素坯烧结,得到高度晶粒定向的硅酸镥陶瓷。

10.优选的,步骤(1)中所述的硅酸镥前驱体粉末为掺杂了5%gd的[(lu

0.95

gd

0.5

)

0.995

ce

0.005

]2sio5粉体,溶胶凝胶法制备的粉体的中位粒径为615nm。

[0011]

优选的,步骤(1)中所述的溶胶-凝胶法为:将一定化学计量比的lucl3·

6h2o、gdcl3·

6h2o和cecl3·

7h2o和teos(正硅酸乙酯)在异丙醇中搅拌分散,然后加入一定量的环氧丙烷(ppo),机械搅拌48h,得到硅酸镥溶胶,最后在80℃空气中干燥24h,制成干凝胶,然后将制备的干凝胶在1200℃空气中煅烧2h,得到晶粒相对粗大的硅酸镥粉体。

[0012]

优选的,步骤(1)所述的煅烧过程为从室温3.3℃/min升至700℃,保温1h,然后700℃基础上,2.5℃/min升至1200℃,保温2h,最后自然降温。

[0013]

优选的,步骤(2)包括:使用氧化锆球磨子和球磨罐,无水乙醇为分散介质,将硅酸镥粉体球磨24h,球磨机转速为250r/min;将球磨后的浆料放入干燥箱中,在80℃下干燥24h,再进行二次球磨2h,以去离子水分散介质,制备固体含量为35vol.%的水基浆料,球磨后的粉体中位粒径降低为220nm。

[0014]

优选的,步骤(2)所述浆料固含量为35vol.%,在4s-1

的剪切速率下,粘度为58mpa

·

s。

[0015]

优选的,步骤(3)中所述的注浆成型过程为:将体积为2.0ml的浆料注入固定在圆柱形石膏上的透明有机玻璃管中,然后将模具快速转移到强磁场中心进行浆料凝固,40~60min后浆料凝固,得到硅酸镥素坯。

[0016]

优选的,步骤(3)中的强磁场方向与注浆成型方向平行,为垂直向上。

[0017]

优选的,步骤(4)所述的烧结过程为从室温3℃/min升至300℃、再5℃/min升至1200℃,然后1200℃基础上,2.5℃/min升至1550℃~1650℃,保温16h,结束后,2.5℃/min降至1200℃,再3℃/min降至600℃后自然降温。

[0018]

此外,本发明还提出一种晶粒定向硅酸镥陶瓷,所述晶粒定向硅酸镥陶瓷由任一项所述的制备方法制备而成。

[0019]

有益效果:与现有技术相比,本发明的技术方案具有以下有益技术效果:

[0020]

(1)本技术采用溶胶-凝胶法制备硅酸镥粉体,可以精确控制镥钆化学计量比;

[0021]

(2)本技术采用乙醇为分散介质进行行星式球磨,粉体解集效果良好,有利于制备成高固含量低粘度的水基浆料;

[0022]

(3)本技术采用注浆成型工艺,制备的陶瓷素坯强度高且形状规整,容易脱模;

[0023]

(4)本技术制备的硅酸镥陶瓷具有高度晶粒定向,沿(020)晶面的织构因子达到95%。

附图说明

[0024]

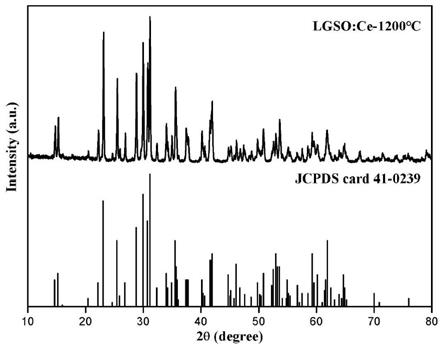

图1为1200℃下煅烧前驱体粉末保温2h得到的(lu

0.95

gd

0.5

)2sio5:ce粉体xrd图。

[0025]

图2为球磨24h前后粉体粒径分布图。

[0026]

图3为陶瓷浆料粘度曲线。

[0027]

图4为素坯和烧结后的硅酸镥陶瓷xrd图。

具体实施方式

[0028]

为更好说明本技术的目的、技术方案和优点,下面将结合具体实例进一步说明。

[0029]

在本技术的技术方案中,可以遵循如下步骤来制备晶粒定向硅酸镥陶瓷:

[0030]

(1)将一定化学计量比的lucl3·

6h2o、gdcl3·

6h2o和cecl3·

7h2o和teos(正硅酸乙酯)在异丙醇中搅拌分散。然后加入一定量的环氧丙烷(ppo),机械搅拌48h,得到硅酸镥溶胶,最后在80℃空气中干燥24h,制成干凝胶。然后将制备的干凝胶在1200℃空气中煅烧2h,得到晶粒相对粗大的硅酸镥粉体,中位粒径为615nm。

[0031]

(2)使用氧化锆球磨子和氧化锆球磨罐,无水乙醇为分散介质,将硅酸镥粉体球磨24h,球磨机转速为250r/min;将球磨后的浆料放入干燥箱中,在80℃下干燥24h。再进行二次球磨2h,以去离子水分散介质,制备固体含量为35vol.%的水基浆料。球磨后的粉体中位粒径降低为220nm。

[0032]

(3)将体积为2.0ml的浆料注入固定在圆柱形石膏上的透明有机玻璃管中。然后将模具快速转移到强磁场中心进行注浆成型。40~60min后浆料凝固,得到硅酸镥素坯。

[0033]

(4)最后将步骤(3)制备的素坯置于马弗炉中烧结,烧结制度为从室温3℃/min升至300℃、再5℃/min升至1200℃,然后1200℃基础上,2.5℃/min升至1550℃~1650℃,保温16h,结束后,2.5℃/min降至1200℃,再3℃/min降至600℃后自然降温。

[0034]

接下来,将以具体的实施例来描述针对晶粒定向硅酸镥陶瓷的制备过程。

[0035]

实施例一

[0036]

(a)取123.67g氧化铈粉体和5.926g氧化钆粉体于烧杯中,后加入333ml盐酸使其完全溶解后加入9.4ml 0.35mol/l的cecl3溶液,将溶液全部转移至圆底烧瓶中,旋转蒸发8h,得到lucl3·

6h2o、gdcl3·

6h2o和cecl3·

7h2o。

[0037]

(b)使用异丙醇将上述蒸发结束后的化合物全部转移到3l的大烧杯中,异丙醇总用量为1947ml,之后往烧杯中加入68.462g正硅酸四乙酯和973.6ml环氧丙烷,机械搅拌48h。得到硅酸镥溶胶,最后倒入蒸发皿在80℃空气中干燥24h,制成干凝胶。然后将制备的干凝胶在1200℃空气中煅烧2h,得到晶粒相对粗大的纯的硅酸镥粉体,粉体xrd如图1所示。

[0038]

(c)使用氧化锆球磨子和氧化锆球磨罐,按照硅酸镥粉体固含量为30vol.%加入溶剂无水乙醇,将上述制备的硅酸镥粉体球磨24h,球磨机转速设置为250r/min;将球磨后的浆料放入干燥箱中,在80℃下干燥24h。再进行二次球磨2h,以去离子水分散介质,得到固体含量为35vol.%的水基浆料。

[0039]

(d)使用纳米粒度分析仪测得球磨前后的粉体粒径分别为615nm和220nm,粉体球磨前后粒径分布如图2所示;使用粘度计测得固含量为35vol.%的硅酸镥水基浆料的粘度曲线如图3所示,在4s-1

的剪切速率下,粘度为58mpa

·

s。

[0040]

(e)使用一次性针管吸取2.0ml的硅酸镥浆料注入到注浆成型模具中。然后将模具快速转移到6t强磁场中心进行注浆成型。40~60min后浆料凝固,从磁场中取出后,放置12h后脱模。

[0041]

(f)处理后的素坯置于高温马弗炉中烧结,烧结制度为从室温3℃/min升至300℃、5℃/min升至1200℃,再2.5℃/min升至1600℃,保温16h,结束后2.5℃/min降至1200℃,最后3℃/min降至600℃后自然降温。素坯和烧结后的陶瓷xrd如图4所示,通过xrd数据计算得到(020)晶面方向的织构因子达到95%,表示几乎所有晶粒都定向排列。

[0042]

实施例二

[0043]

(a)取123.67g氧化铈粉体和5.926g氧化钆粉体于烧杯中,后加入333ml盐酸使其完全溶解后加入9.4ml 0.35mol/l的cecl3溶液,将溶液全部转移至圆底烧瓶中,旋转蒸发8h,得到lucl3·

6h2o、gdcl3·

6h2o和cecl3·

7h2o。

[0044]

(b)使用异丙醇将上述蒸发结束后的化合物全部转移到3l的大烧杯中,异丙醇总用量为1947ml,之后往烧杯中加入68.462g正硅酸四乙酯和973.6ml环氧丙烷,机械搅拌48h。得到硅酸镥溶胶,最后倒入蒸发皿在80℃空气中干燥24h,制成干凝胶。然后将制备的干凝胶在1200℃空气中煅烧2h,得到晶粒相对粗大的纯的硅酸镥粉体,粉体xrd如图1所示。

[0045]

(c)使用氧化锆球磨子和氧化锆球磨罐,按照硅酸镥粉体固含量为30vol.%加入溶剂无水乙醇,将上述制备的硅酸镥粉体球磨24h,球磨机转速设置为250r/min;将球磨后的浆料放入干燥箱中,在80℃下干燥24h。再进行二次球磨2h,以去离子水分散介质,得到固体含量为35vol.%的水基浆料。

[0046]

(d)使用纳米粒度分析仪测得球磨前后的粉体粒径分别为615nm和220nm,粉体球磨前后粒径分布如图2所示;使用粘度计测得固含量为35vol.%的硅酸镥水基浆料的粘度曲线如图3所示,在4s-1

的剪切速率下,粘度为58mpa

·

s。

[0047]

(e)使用一次性针管吸取2.0ml的硅酸镥浆料注入到注浆成型模具中。然后将模具快速转移到6t强磁场中心进行注浆成型。40~60min后浆料凝固,从磁场中取出后,放置12h后脱模。

[0048]

(f)处理后的素坯置于高温马弗炉中烧结,烧结制度为从室温3℃/min升至300℃、5℃/min升至1200℃,再2.5℃/min升至1550℃,保温16h,结束后2.5℃/min降至1200℃,最后3℃/min降至600℃后自然降温。通过烧结后的陶瓷xrd数据计算得到(020)晶面方向的织构因子达到75%,表示几乎所有晶粒都定向排列。

[0049]

实施例三

[0050]

(a)取123.67g氧化铈粉体和5.926g氧化钆粉体于烧杯中,后加入333ml盐酸使其完全溶解后加入9.4ml 0.35mol/l的cecl3溶液,将溶液全部转移至圆底烧瓶中,旋转蒸发8h,得到lucl3·

6h2o、gdcl3·

6h2o和cecl3·

7h2o。

[0051]

(b)使用异丙醇将上述蒸发结束后的化合物全部转移到3l的大烧杯中,异丙醇总用量为1947ml,之后往烧杯中加入68.462g正硅酸四乙酯和973.6ml环氧丙烷,机械搅拌48h。得到硅酸镥溶胶,最后倒入蒸发皿在80℃空气中干燥24h,制成干凝胶。然后将制备的干凝胶在1200℃空气中煅烧2h,得到晶粒相对粗大的纯的硅酸镥粉体,粉体xrd如图1所示。

[0052]

(c)使用氧化锆球磨子和氧化锆球磨罐,按照硅酸镥粉体固含量为30vol.%加入溶剂无水乙醇,将上述制备的硅酸镥粉体球磨24h,球磨机转速设置为250r/min;将球磨后的浆料放入干燥箱中,在80℃下干燥24h。再进行二次球磨2h,以去离子水分散介质,得到固体含量为35vol.%的水基浆料。

[0053]

(d)使用纳米粒度分析仪测得球磨前后的粉体粒径分别为615nm和220nm,粉体球磨前后粒径分布如图2所示;使用粘度计测得固含量为35vol.%的硅酸镥水基浆料的粘度曲线如图3所示,在4s-1

的剪切速率下,粘度为58mpa

·

s。

[0054]

(e)使用一次性针管吸取2.0ml的硅酸镥浆料注入到注浆成型模具中。然后将模具快速转移到6t强磁场中心进行注浆成型。40~60min后浆料凝固,从磁场中取出后,放置12h

后脱模。

[0055]

(f)处理后的素坯置于高温马弗炉中烧结,烧结制度为从室温3℃/min升至300℃、5℃/min升至1200℃,再2.5℃/min升至1650℃,保温16h,结束后2.5℃/min降至1200℃,最后3℃/min降至600℃后自然降温。通过烧结后的陶瓷xrd数据计算得到(020)晶面方向的织构因子达到78%,表示几乎所有晶粒都定向排列。

[0056]

实施例四

[0057]

(a)取123.67g氧化铈粉体和5.926g氧化钆粉体于烧杯中,后加入333ml盐酸使其完全溶解后加入9.4ml 0.35mol/l的cecl3溶液,将溶液全部转移至圆底烧瓶中,旋转蒸发8h,得到lucl3·

6h2o、gdcl3·

6h2o和cecl3·

7h2o。

[0058]

(b)使用异丙醇将上述蒸发结束后的化合物全部转移到3l的大烧杯中,异丙醇总用量为1947ml,之后往烧杯中加入68.462g正硅酸四乙酯和973.6ml环氧丙烷,机械搅拌48h。得到硅酸镥溶胶,最后倒入蒸发皿在80℃空气中干燥24h,制成干凝胶。然后将制备的干凝胶在1200℃空气中煅烧2h,得到晶粒相对粗大的纯的硅酸镥粉体,粉体xrd如图1所示。

[0059]

(c)使用氧化锆球磨子和氧化锆球磨罐,按照硅酸镥粉体固含量为30vol.%加入溶剂无水乙醇,将上述制备的硅酸镥粉体球磨24h,球磨机转速设置为250r/min;将球磨后的浆料放入干燥箱中,在80℃下干燥24h。再进行二次球磨2h,以去离子水分散介质,得到固体含量为35vol.%的水基浆料。

[0060]

(d)使用纳米粒度分析仪测得球磨前后的粉体粒径分别为615nm和220nm,粉体球磨前后粒径分布如图2所示;使用粘度计测得固含量为35vol.%的硅酸镥水基浆料的粘度曲线如图3所示,在4s-1

的剪切速率下,粘度为58mpa

·

s。

[0061]

(e)使用一次性针管吸取2.0ml的硅酸镥浆料注入到注浆成型模具中。然后将模具快速转移到6t强磁场中心进行注浆成型。40~60min后浆料凝固,从磁场中取出后,放置12h后脱模。

[0062]

(f)处理后的素坯置于高温马弗炉中烧结,烧结制度为从室温3℃/min升至300℃、5℃/min升至1200℃,再2.5℃/min升至1600℃,保温16h,结束后2.5℃/min降至1200℃,最后3℃/min降至600℃后自然降温。烧结后的陶瓷xrd如图4所示,通过xrd数据计算得到(020)晶面方向的织构因子达到93%,表示几乎所有晶粒都定向排列。

[0063]

最后应说明的是,本领域的普通技术人员可以理解,为了使读者更好地理解本技术,本技术的实施方式提出了许多技术细节。但是,即使没有这些技术细节和基于上述各实施方式的种种变化和修改,也可以基本实现本技术各权利要求所要求保护的技术方案。因此,在实际应用中,可以在形式上和细节上对上述实施方式作各种改变,而不偏离本技术的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1