活性碳改质方法、滤网结构及其用途与滤材再生方法与流程

1.本发明关于活性碳改质方法,以及滤网结构、滤网结构的用途与滤材再生方法。更具体而言,本发明关于应用于半导体产业相关工艺中去除含挥发性有机化合物(volatile organic compounds,voc)的气态分子污染物(airborne molecular contaminants,amc)的活性碳改质方法,以及滤网结构、滤网结构的用途与滤材再生方法。

背景技术:

2.在例如半导体制造业的工业制造领域中,为了进一步提升产品良率,无尘室被广泛使用以在洁净、无污染的隔离环境中进行产品的生产制造。

3.欲达成无尘室的环境要求,一般会在无尘室的进气口架设风机及过滤设备,使气流经由风机驱动通过过滤设备的滤网再进入无尘室,用以过滤粉尘及各种有机、无机污染物。

4.对于气态分子污染物(airborne molecular contaminants,amc)当中的挥发性有机化合物(volatile organic compounds,voc),例如苯、丙酮、异丙醇、乙酸乙酯、二甲基亚砜、乙醇胺、丙二醇甲醚、丙二醇甲醚醋酸酯等,常见的去除方式之一是使用活性碳材料吸附。其中,活性碳材料对于voc中烷类、烯类、醚类、苯类化合物,通过其孔洞即可产生良好的物理性吸附效果。然而,对于voc中的醇类、酮类、酸类、酯类化合物,若仅通过孔洞进行物理性吸附则效果较差。另一方面,对于使用过的活性碳材料,常见的再生方法有热脱附及化学脱附。热脱附以高温脱附脂溶性voc,材料耗损率甚高。化学脱附会有不可控的副产品而造成释气问题,反而会造成无尘室更多污染,这是现有技术的问题。尤其半导体先进工艺的线宽越来越窄,具有腐蚀性的化学物质释气或是氧化剂释气均会造成良率下降。因此,如何有效去除低浓度(250μg/m3)的挥发性有机化合物,以及如何提高再生效果并减少材料耗损率,即为有待解决的问题。

技术实现要素:

5.本发明的目的在于提供一种活性碳改质方法,可制造对于低浓度的挥发性有机化合物具有较佳的去除效果的改质活性碳。

6.本发明的另一目的在于提供一种滤网结构,对于低浓度的挥发性有机化合物具有较佳的去除效果,且具有较佳的再生效果及较低的材料耗损率。

7.本发明的另一目的在于提供一种滤网结构作为去除气态分子污染物所含挥发性有机化合物的用途,对于低浓度的挥发性有机化合物具有较佳的去除效果,且具有较佳的再生效果及较低的材料耗损率。

8.本发明的另一目的在于提供一种滤材再生方法,具有较佳的再生效果及较低的材料耗损率。

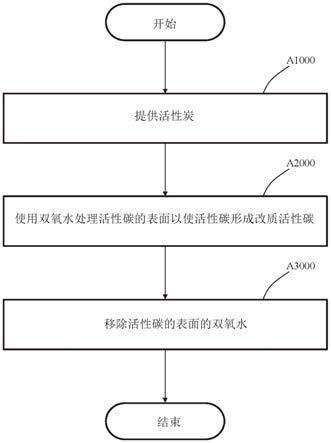

9.本发明的活性碳改质方法,包含:步骤a1000提供活性碳;步骤a2000使用双氧水处理活性碳的表面以使活性碳形成改质活性碳;以及步骤a3000移除改性活性碳的表面的双

氧水。

10.在本发明的实施例中,步骤a2000包含将活性碳浸泡于双氧水中。

11.在本发明的实施例中,双氧水的浓度为2~50wt%。

12.在本发明的实施例中,步骤a3000包含:步骤a3100使用水清洗改质活性碳;以及步骤a3200将改质活性碳加热至100℃以上且120℃以下的温度。

13.在本发明的实施例中,步骤a3100包含将改质活性碳浸泡于水中。

14.本发明的滤网结构包含第一网栅结构、第二网栅结构、以及滤材。第一网栅结构具有第一侧面。第二网栅结构具有第二侧面,其中第二网栅结构设置于第一网栅结构的一侧以使第二侧面朝向第一侧面。滤材设置于第一侧面及第二侧面之间,包含上述的活性碳改质方法制成的改质活性碳。其中,滤材可耐受双氧水以及100℃以上的温度。

15.在本发明的实施例中,滤网结构不包含粘着剂。

16.在本发明的实施例中,滤网结构用于去除一气态分子污染物所含的一挥发性有机化合物。

17.本发明的滤材再生方法包含:步骤b1000提供如上述的滤网结构的滤材;步骤b2000使用双氧水处理滤材;以及步骤b3000移除改质活性碳表面的物质。

18.在本发明的实施例中,步骤b2000包含将滤材浸泡于双氧水中。

19.在本发明的实施例中,双氧水的浓度为2~50wt%。

20.在本发明的实施例中,步骤b3000包含:b3100使用水清洗滤材;以及b3200将滤材加热至100℃以上且120℃以下的温度。

21.在本发明的实施例中,步骤b3100包含将滤材浸泡于水中。

附图说明

22.图1是本发明活性碳改质方法的实施例流程示意图。

23.图2是三次重复测试结果图。

24.图3是本发明滤网结构的实施例示意图。

25.图4是本发明滤材再生方法的实施例流程示意图。

26.主要元件符号说明:

27.100...第一网栅结构

28.101...第一侧面

29.200...第二网栅结构

30.201...第二侧面

31.300...滤材

32.900...滤网结构

33.a1000...步骤

34.a2000...步骤

35.a3000...步骤

36.b1000...步骤

37.b2000...步骤

38.b3000...步骤

具体实施方式

39.如图1所示的实施例流程示意图,本发明的活性碳改质方法,包含例如以下步骤:

40.步骤a1000,提供活性碳。更具体而言,是提供粒径大小8~50目(mesh)的活性碳颗粒。然而在不同实施例中,亦可使用例如柱状、不规则块状或网状的活性碳。

41.步骤a2000,使用双氧水处理活性碳的表面以使活性碳形成改质活性碳。进一步而言,是通过双氧水与活性碳的表面作用以增加活性碳的含氧官能基。其中,活性碳的表面泛指活性碳与外界接触的面,包含未形成孔洞的外侧面以及孔洞内侧面。另一方面,与其他氧化剂相比,双氧水易于去除而较不会残留进一步造成释气,经济廉价且废液易于处理,又易于控制浓度及反应时间等工艺参数,进而获得稳定的工艺品质。更具体而言,步骤a2000是将活性碳浸泡于双氧水中。双氧水的浓度较佳为2~50wt%、ph值为7

±

2。然而在不同实施例中,可使用重复浸洗或喷洒等的方式,使活性碳的表面与双氧水接触反应。双氧水的浓度可根据温度、与活性碳表面接触的方式、活性碳的规格等因素而调整。

42.步骤a3000,移除改质活性碳的表面的双氧水。更具体而言,可使用水清洗改质活性碳,以及将改质活性碳加热至100℃以上且120℃以下的温度。其中,所使用的水包含例如纯水及去离子水。使用水清洗改质活性碳的方式包含将改质活性碳浸泡于水中、重复浸洗、或喷冲等。对改质活性碳的加热,较佳是加热至100℃以上且120℃以下。然而在不同实施例中,亦可使用静置或真空干燥等方式,移除改质活性碳表面的双氧水。以不同角度观之,此步骤在于确保双氧水在处理活性碳表面以形成改质活性碳后,不会残留在改质活性碳的表面。在一实施例中,活性碳改质方法中不使用例如盐酸酸洗以及使用超音波震荡处理。

43.以下对使用本发明活性碳改质方法制成的改质活性碳进行检测。

44.改质活性碳的规格/制造方法:

45.本发明的改质活性碳是使用以上活性碳改质方法制成,更具体而言,使用浓度30wt%双氧水与去离子水配制成1000ml且浓度分别为4wt%、5wt%、15wt%、25wt%、26wt%的双氧水,与活性碳300g混合后维持20min后以100℃烘干即完成实验组1a~1e。对照组1是未进行改质的活性碳,亦即直接使用活性碳300g。

46.改质活性碳对低浓度voc的去除效果:

47.将改质活性碳与对照组1进行低浓度挥发性有机化合物吸附分析。其中,选用异丙醇作为挥发性有机化合物待测物,测试条件为异丙醇浓度250μg/m3,风量:65.2m3/h(cmh)。其结果如下表1所示。

48.表1

[0049] 双氧水浓度初始效率实验组1a4wt%78%实验组1b5wt%84%实验组1c15wt%95%实验组1d25wt%89%实验组1e26wt%86%

[0050]

由此可知由本发明活性碳改质方法制成的改质活性碳对于低浓度的挥发性有机化合物具有较佳的去除效果。其中,使用浓度15%的双氧水改质后的效能最佳,有95%的异丙醇被滤除。此外,如图2所示,经过三次重复测试,离散系数(cv)值为3%,显示其稳定度

佳。

[0051]

如图3所示的实施例,本发明的滤网结构900包含第一网栅结构100、第二网栅结构200、以及滤材300。第一网栅结构100具有第一侧面101。第二网栅结构200具有第二侧面201,其中第二网栅结构200设置于第一网栅结构100的一侧以使第二侧面201朝向第一侧面101。滤材300设置于第一侧面101及第二侧面201之间,包含前述由本发明活性碳改质方法制成的改质活性碳。其中,滤材300可耐受双氧水以及100℃以上的温度。

[0052]

进一步而言,第一网栅结构100、第二网栅结构200可以选用例如不锈钢等合金或其他金属、非金属物体,并可设计为网状或栅栏状,供将滤材300夹置于第一侧面101及第二侧面201之间,并提供支撑、抗压、耐冲击所需的机械强度。其中,第一侧面101及第二侧面201与滤材300之间还可进一步设置例如不织布,便于使滤材300固定于第一侧面101及第二侧面201之间。以较佳实施例而言,滤材300不含粘着剂,使其可耐受双氧水以及100℃以上的温度。在不同实施例中,滤材300可含有能耐受双氧水以及100℃以上的温度的粘着剂。

[0053]

基于上述,第一网栅结构100、第二网栅结构200是用于支撑滤材300并提供抗压、耐冲击所需的机械强度,过滤效能取决于滤材300,由于滤材300包含前述由本发明活性碳改质方法制成的改质活性碳,因此滤网结构900对于低浓度的挥发性有机化合物具有较佳的去除效果。

[0054]

如图4所示的实施例流程示意图,本发明的滤材再生方法包含例如以下步骤。

[0055]

步骤b1000,提供如上述的滤网结构的滤材。

[0056]

步骤b2000,使用双氧水处理滤材。更具体而言,是将滤材浸泡于双氧水中,通过双氧水与活性碳的表面作用以移除水溶性及脂溶性voc。双氧水的浓度较佳为2~50wt%、ph值为7

±

2。然而在不同实施例中,可使用重复浸洗或喷洒等的方式,使活性碳的表面与双氧水接触反应。双氧水的浓度可根据温度、与活性碳表面接触的方式、活性碳的规格等因素而调整。然而在不同实施例中,可使用重复浸洗或喷洒等的方式,使滤材的改质活性碳的表面与双氧水接触反应。双氧水的浓度可根据温度、与改质活性碳表面及/或滤材接触的方式、活性碳及/或滤材的规格等因素而调整。随着再生次数,再生工艺中的双氧水的比重浓度增加。

[0057]

于此再生方法中使用双氧水的优点,除了前述易于去除、较少残留、经济廉价、废液易于处理、易于控制工艺参数外,还因为滤材中改质活性碳的工艺也使用双氧水,亦即将活性碳改质成为钙质活性碳的工艺与将已吸附voc的改质活性碳再生的工艺,两者所使用的氧化剂均为双氧水,可进一步使用相同工艺设备以减少设备投资成本,并且避免不同氧化剂交互反应后产生副产品,进而造成释气。

[0058]

步骤b3000,移除改质活性碳的表面物质。更具体而言,可使用水清洗滤材,以及将滤材加热至100℃以上的温度。其中,使用水清洗滤材的方式将滤材浸泡于水中、重复浸洗、或喷冲等。对滤材的加热,较佳是加热至100~120℃。然而在不同实施例中,亦可使用静置或真空干燥等方式,移除改质活性碳表面的物质。以不同角度观之,滤材在经过使用后,改质活性碳的表面可能吸附有voc,其在步骤b2000可与双氧水接触反应,而此步骤在于移除以减少这些voc(无论是否被双氧水氧化),以及双氧水在改质活性碳表面的残留。在一实施例中,滤材再生方法中不调整ph值且不使用催化剂。

[0059]

以下对本发明滤网结构中滤材的再生效果进行检测。

[0060]

滤材的规格/再生方法:

[0061]

本发明滤网结构中滤材的再生方式为双氧水浓度区间2~50wt%、烘烤温度100~120℃。更具体而言,实验组2及3的制备条件如下。其中,实验组2再生使用的双氧水的浓度每次均相同,实验组3再生使用的双氧水的浓度随着次数渐增。

[0062]

实验组2:

[0063]

第1~5次再生:浓度30wt%双氧水550ml、去离子水(di water)450ml配制成1000ml浓度16.5wt%的双氧水,与活性碳300g混合后维持20min后烘干(100℃)即完成。

[0064]

实验组3:

[0065]

第1次再生:浓度30wt%双氧水550ml、di water 450ml配制成1000ml浓度16.5wt%的双氧水,与活性碳300g混合后维持20min后烘干(100℃)即完成。

[0066]

第2次再生:浓度30wt%双氧水587.5ml、di water 412.5ml配制成1000ml浓度17.625wt%的双氧水,与活性碳300g混合后维持20min后烘干(100℃)即完成。

[0067]

第3次再生:浓度30wt%双氧水625ml、di water 375ml配制成1000ml浓度18.75wt%的双氧水,与活性碳300g混合后维持20min后烘干(100℃)即完成。

[0068]

第4次再生:再生第4次,浓度30wt%双氧水662.5ml、di water 337.5ml配制成1000ml浓度19.875wt%的双氧水,与活性碳300g混合后维持20min后烘干(100℃)即完成。

[0069]

第5次再生:浓度30wt%双氧水700ml、di water 300ml配制成1000ml浓度21wt%的双氧水,与活性碳300g混合后维持20min后烘干(100℃)即完成。

[0070]

滤材再生对效能的影响:

[0071]

滤材进行再生后对于低浓度挥发性有机化合物的去除效果分析。其中,滤材在进行新一轮的低浓度挥发性有机化合物的去除测试前,进行上述再生步骤。结果如下表2所示。

[0072]

表2

[0073] 实验组2的初始效率实验组3的初始效率初次使用93%93%第1次再生86%86%第2次再生82%82%第3次再生78%92%第4次再生75%87%第5次再生71%89%

[0074]

滤材再生后的材料耗损率:

[0075]

如下表3所示,使用本发明的滤材再生方法,滤料颗粒回收率达99%,具有较低的材料耗损率。

[0076]

表3

[0077]

[0078]

虽然前述的描述及附图已公开本发明的较佳实施例,必须了解到各种增添、许多修改和取代可能使用于本发明较佳实施例,而不会脱离如所附申请文件所界定的本发明原理的精神及范围。本领域技术人员将可体会,本发明可使用于许多形式、结构、布置、比例、材料、元件和组件的修改。因此,本文于此所公开的实施例应被视为用以说明本发明,而非用以限制本发明。本发明的范围应由申请文件的范围所界定,并涵盖其合法均等物,并不限于现有的描述。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1