防开裂水泥砂浆及其应用的制作方法

1.本发明属于水泥砂浆技术领域,具体涉及一种防开裂水泥砂浆及其应用。

背景技术:

2.水泥砂浆具有低成本、稳定、耐用等优点,可以作为水泥混凝土结构物的粘结和修补材料,在建筑、道路、桥梁等领域应用广泛。但普通水泥砂浆韧性不佳、耐磨性差、易产生裂缝,一般通过掺入增强填料、优化养护方法等解决上述缺点。中国专利cn104803631a公开了一种防开裂水泥地板用水泥砂浆的制备方法,包括以下步骤:将水泥、增强纤维、河沙和一部分有机增稠剂充分混合制成混合物;然后将hsb脂肪族高效减水剂与水充分混匀,将混匀后的液体加入混合物中,搅拌均匀制成水泥砂浆中间体;将剩余的有机增稠剂均匀搅拌于水泥砂浆中间体中,添加有机增稠剂的过程中需要对水泥砂浆中间体不断搅拌,加入完成后即形成水泥砂浆。该水泥砂浆不易开裂、韧性好,但是其耐磨性较差,在地面地板应用中使用寿命不长。

技术实现要素:

3.针对上述现有技术中存在的不足,本发明提供了一种防开裂水泥砂浆及其应用。

4.为解决上述技术问题,本发明采用的技术方案是:

5.一种防开裂水泥砂浆,由以下重量份原料组成:240-270重量份水泥、20-35重量份粉煤灰、130-150重量份河砂、65-85重量份碎石、1-4重量份聚羧酸盐减水剂、8-15重量份钢纤维或功能化钢纤维、80-100重量份水。

6.在水泥砂浆中使用钢纤维,主要作用是阻碍水泥砂浆内部微裂缝的扩展和阻滞宏观裂缝的发生和发展,使水泥砂浆能保持宏观上的有机整体共同受力,使用性能如断裂韧性、极限应变、耐磨、抗弯拉、抗冲击、抗疲劳等方面均获得显著改善;而且在同等强度下可以减少水泥砂浆用量,有效降低工程造价。

7.优选的,一种防开裂水泥砂浆,由以下重量份原料组成:240-270重量份水泥、20-35重量份粉煤灰、130-150重量份河砂、65-85重量份碎石、1-4重量份聚羧酸盐减水剂、8-15重量份功能化钢纤维、5-15重量份防水填料、80-100重量份水。

8.所述防水填料的制备方法包括以下步骤:

9.将3-5重量份月桂基二乙醇胺加入到6-10重量份酚醛树脂中混合均匀,得到物料ⅰ;将8-15重量份偏硅酸钙、1-6重量份甲基硅酸钠、20-30重量份膨润土加入50-60重量份水中以50-100rpm的转速搅拌5-10min;然后加入1-3重量份正癸基三甲氧基硅烷、1-2重量份聚乙二醇,在50-70℃继续搅拌30-60min;最后加入3-7重量份物料ⅰ,在超声功率200-400w、频率30-40khz下超声10-30min,得到所述防水填料。

10.所述功能化钢纤维的制备方法包括以下步骤:

11.s1、先将钢纤维置于丙酮中浸泡20-30h,取出干燥后放入冷等离子体改性设备中,然后通入氧气与氩气的混合气体,其中氧气与氩气的体积比为(1-3):(7-9)的混合气体,在

真空度30-50pa,输出功率150-300w下处理15-30min,得到预处理钢纤维;

12.s2、将6-10重量份正硅酸乙酯和8-12重量份表面活性剂加入到95-110重量份无水乙醇中,得到溶液b;将6-10重量份改性钢纤维放入全部的溶液b中,在超声功率200-400w、频率30-40khz下超声20-40min,然后加入3-5重量份浓氨水混合均匀后,在40-50℃下加热反应9-15h,再在室温下静置20-30h,结束后取出,并用水清洗,在65-75℃下干燥9-15h,得到功能化钢纤维。

13.优选的,所述功能化钢纤维的制备方法包括以下步骤:

14.s1、先将钢纤维置于丙酮中浸泡20-30h,取出干燥后放入冷等离子体改性设备中,然后通入氧气与氩气的混合气体,其中氧气与氩气的体积比为(1-3):(7-9)的混合气体,在真空度30-50pa,输出功率150-300w下处理15-30min,得到预处理钢纤维;

15.s2、将0.5-2重量份的助剂溶于90-110重量份0.03-0.1mol/l碳酸钠水溶液中,并用0.05-0.2mol/l盐酸调节ph=9.5-10.5,得到溶液a;将8-15重量份预处理钢纤维放入40-60重量份0.03-0.1mol/l ph=9.5-10.5氯化钙水溶液中,浸泡9-15h,然后加入40-60重量份溶液a,调节ph=9.5-10.5,反应20-30h,结束后取出,并用水清洗,放在密闭干燥器中干燥4-7h,得到改性钢纤维;

16.s3、将6-10重量份正硅酸乙酯和8-12重量份表面活性剂加入到95-110重量份无水乙醇中,得到溶液b;将6-10重量份改性钢纤维放入全部的溶液b中,在超声功率200-400w、频率30-40khz下超声20-40min,然后加入3-5重量份浓氨水混合均匀后,在40-50℃下加热反应9-15h,再在室温下静置20-30h,结束后取出,并用水清洗,在65-75℃下干燥9-15h,得到功能化钢纤维。

17.经过等离子体处理不仅增加了钢纤维的表面自由能以及粗糙度,还导致水的接触角降低,亲水性增加,在水泥基体中的分散性提高,从而使钢纤维在水泥基体中的粘合作用增强。

18.所述助剂为乙二胺四乙酸二钠。

19.乙二胺四乙酸二钠是金属离子的强络合剂,能够与钢纤维表面释放的fe

2+

螯合形成配位络合物稳定的保留在溶液中,抑制了fe

2+

的进一步氧化,同时诱导钢纤维产生纵向损伤表面并增加粗糙度。此外,乙二胺四乙酸二钠也会将溶液中的ca

2+

包围和隔离,形成ca

2+

配位络合物,反应性降低,溶液中可自由获得的ca

2+

浓度降低,因此导致碳酸钙晶体的成核热力学驱动力降低并且晶体生长被延迟,从而可以获得更小尺寸的碳酸钙颗粒。

20.其中将溶液的ph值调整为10,主要是由于碳酸钙在ph=10-10.5时溶解度最低,能够更好的控制碳酸钙的形成和稳定。否则会导致已经生成的碳酸钙颗粒溶解重新沉积在较大的颗粒表面,尚未完全溶解的小颗粒会与较大的颗粒共存,粘合应力降低,导致钢纤维在水泥基体中的粘合强度有所下降。

21.所述表面活性剂为十六烷基三甲基溴化铵、十二烷基苯磺酸钠、聚乙烯吡咯烷酮中的一种或多种。

22.所述表面活性剂为十六烷基三甲基溴化铵和聚乙烯吡咯烷酮的混合物,其中十六烷基三甲基溴化铵和聚乙烯吡咯烷酮的质量比为(2-4):(1-3)。

23.在钢纤维的功能化中采用十六烷基三甲基溴化铵和聚乙烯吡咯烷酮二者复配作为表面活性剂用于钢纤维表面纳米二氧化硅的形成,是由于十六烷基三甲基溴化铵作为阳

离子表面活性剂能够在溶液中发生电离,作为静电吸引的中介物质,对正硅酸乙酯水解-缩聚的二氧化硅颗粒阴离子电荷产生静电吸附作用,控制反应速率,促进纳米二氧化硅的均匀生成;而聚乙烯吡咯烷酮作为高分子表面活性剂,稳定性好,在聚乙烯吡咯烷酮分子链吡啶环结构中含有羰基,可以与正硅酸乙酯水解-缩聚后形成的硅羟基结合,形成氢键,促使生成的纳米二氧化硅吸附到改性钢纤维上的碳酸钙表面,增强与钢纤维的粘合力;二者协同增效,既改善了钢纤维在基体中的分散性,又提高了钢纤维与水泥基体之间的粘合性能,进而有助于提高水泥砂浆的耐磨抗裂性能。

24.所述防开裂水泥砂浆的制备方法,包括以下步骤:

25.按重量份称取水泥、粉煤灰、河砂、碎石、钢纤维或功能化钢纤维放入砂浆搅拌锅中,用水泥砂浆搅拌机以40-60rpm的转速进行拌制8-15min,然后加入聚羧酸盐减水剂和水,以35-50rpm的转速拌制15-30min,得到防开裂水泥砂浆。

26.优选的,所述防开裂水泥砂浆的制备方法,包括以下步骤:

27.按重量份称取水泥、粉煤灰、河砂、碎石、功能化钢纤维放入砂浆搅拌锅中,用水泥砂浆搅拌机以40-60rpm的转速进行拌制8-15min,然后加入聚羧酸盐减水剂、防水填料和水,以35-50rpm的转速拌制15-30min,得到防开裂水泥砂浆。

28.上述防开裂水泥砂浆在建筑地面地坪施工中的应用。

29.本发明的有益效果:本发明的防开裂水泥砂浆具有良好的粘结性能、耐磨性能、抗渗性能及抗裂性能,在建筑地面应用中耐久性好,使用寿命长,维护成本低。本发明制备的功能化钢纤维经等离子体预处理后,采用乙二胺四乙酸二钠和碳酸钙颗粒进行改性,其中乙二胺四乙酸二钠不仅能够进一步增加钢纤维的粗糙度,增大钢纤维表面积,同时还能够控制碳酸钙颗粒在钢纤维表面的生长,使覆盖在钢纤维表面碳酸钙颗粒尺寸均一,使其在水泥砂浆基料中分散性更好、结合应力更强,对水泥砂浆的耐磨抗裂性能贡献更大。

具体实施方式

30.下面结合具体实施方式对本发明的上述发明内容作进一步的详细描述,但不应将此理解为本发明上述主题的范围仅限于下述实施例。

31.本技术中部分原料的介绍:

32.钢纤维,抗拉强度:1000mpa,等效直径:0.3mm,长度:20mm,型号:铣削型钢纤维,由山东森泓工程材料有限公司提供。

33.水泥,采用市售普通硅酸盐水泥,强度等级:42.5,由广东清新水泥有限公司提供。

34.粉煤灰,密度:2.45kg/m3,规格:325目,抗压强度:7mpa,由灵寿县盛运矿产品加工厂提供。

35.河砂,表观密度:2.3kg/m3,含泥量:0.1%,规格:60目,由河北岩亨矿产品贸易有限公司提供。

36.碎石,采用市售建筑石子,表观密度:1800kg/m3,规格:2cm,由灵寿县永顺矿产品加工厂提供。

37.聚羧酸减水剂,型号:kh-d1-x,密度:1.1g/cm3,固含量:40%,购于武汉华轩高新技术有限公司。

38.聚乙烯吡咯烷酮,cas号:9003-39-8,分子量:40000,由上海源叶生物科技有限公

司提供。

39.浓氨水,采用市售工业级氨水,cas号:1336-21-6,含量:28%,由陕西宇成化工有限公司提供。

40.酚醛树脂,编号:p875865,固含量:70%,由上海麦克林生化科技有限公司提供。

41.膨润土,600目,钠基,由灵寿县巨石矿产品加工厂提供。

42.聚乙二醇,peg8000,由武汉格罗丽材料有限公司提供。

43.实施例1

44.一种防开裂水泥砂浆,由以下重量份原料组成:257重量份水泥、28重量份粉煤灰、143重量份河砂、75重量份碎石、2重量份聚羧酸盐减水剂、10重量份钢纤维、85重量份水。

45.所述防开裂水泥砂浆的制备方法,包括以下步骤:

46.按重量份称取水泥、粉煤灰、河砂、碎石、钢纤维放入砂浆搅拌锅中,用水泥砂浆搅拌机以50rpm的转速进行拌制10min,然后加入聚羧酸盐减水剂和水,以45rpm的转速拌制20min,得到防开裂水泥砂浆。

47.实施例2

48.一种防开裂水泥砂浆,由以下重量份原料组成:257重量份水泥、28重量份粉煤灰、143重量份河砂、75重量份碎石、2重量份聚羧酸盐减水剂、10重量份功能化钢纤维、85重量份水。

49.所述功能化钢纤维的制备方法包括以下步骤:

50.s1、先将钢纤维置于丙酮中浸泡24h,取出干燥后放入冷等离子体改性设备中,然后通入氧气与氩气的混合气体,其中氧气与氩气的体积比为2:8的混合气体,在真空度40pa,输出功率200w下处理20min,得到预处理钢纤维;

51.s2、将8重量份正硅酸乙酯和10重量份十六烷基三甲基溴化铵加入到100重量份无水乙醇中,得到溶液b;将8重量份预处理钢纤维放入全部的溶液b中,在超声功率250w、频率35khz下超声30min,然后加入4重量份浓氨水混合均匀后,在45℃下加热反应12h,再在室温下静置24h,结束后取出,并用水清洗,在70℃下干燥12h,得到功能化钢纤维。

52.所述防开裂水泥砂浆的制备方法,包括以下步骤:

53.按重量份称取水泥、粉煤灰、河砂、碎石、功能化钢纤维放入砂浆搅拌锅中,用水泥砂浆搅拌机以50rpm的转速进行拌制10min,然后加入聚羧酸盐减水剂和水,以45rpm的转速拌制20min,得到防开裂水泥砂浆。

54.实施例3

55.一种防开裂水泥砂浆,由以下重量份原料组成:257重量份水泥、28重量份粉煤灰、143重量份河砂、75重量份碎石、2重量份聚羧酸盐减水剂、10重量份功能化钢纤维、85重量份水。

56.所述功能化钢纤维的制备方法包括以下步骤:

57.s1、先将钢纤维置于丙酮中浸泡24h,取出干燥后放入冷等离子体改性设备中,然后通入氧气与氩气的混合气体,其中氧气与氩气的体积比为2:8的混合气体,在真空度40pa,输出功率200w下处理20min,得到预处理钢纤维;

58.s2、将10重量份预处理钢纤维放入50重量份0.05mol/l氯化钙水溶液中,浸泡12h,然后加入50重量份0.05mol/l碳酸钠水溶液,反应24h,结束后取出,并用水清洗,放在密闭

干燥器中干燥6h,得到改性钢纤维;

59.s3、将8重量份正硅酸乙酯和10重量份十六烷基三甲基溴化铵加入到100重量份无水乙醇中,得到溶液b;将8重量份改性钢纤维放入全部的溶液b中,在超声功率250w、频率35khz下超声30min,然后加入4重量份浓氨水混合均匀后,在45℃下加热反应12h,再在室温下静置24h,结束后取出,并用水清洗,在70℃下干燥12h,得到功能化钢纤维。

60.所述防开裂水泥砂浆的制备方法,包括以下步骤:

61.按重量份称取水泥、粉煤灰、河砂、碎石、功能化钢纤维放入砂浆搅拌锅中,用水泥砂浆搅拌机以50rpm的转速进行拌制10min,然后加入聚羧酸盐减水剂和水,以45rpm的转速拌制20min,得到防开裂水泥砂浆。

62.实施例4

63.一种防开裂水泥砂浆,由以下重量份原料组成:257重量份水泥、28重量份粉煤灰、143重量份河砂、75重量份碎石、2重量份聚羧酸盐减水剂、10重量份功能化钢纤维、85重量份水。

64.所述功能化钢纤维的制备方法包括以下步骤:

65.s1、先将钢纤维置于丙酮中浸泡24h,取出干燥后放入冷等离子体改性设备中,然后通入氧气与氩气的混合气体,其中氧气与氩气的体积比为2:8的混合气体,在真空度40pa,输出功率200w下处理20min,得到预处理钢纤维;

66.s2、将1重量份的乙二胺四乙酸二钠溶于100重量份0.05mol/l碳酸钠水溶液中,并用0.1mol/l盐酸调节ph=10,得到溶液a;将10重量份预处理钢纤维放入50重量份0.05mol/l ph=10氯化钙水溶液中,浸泡12h,然后加入50重量份溶液a,调节ph=10,反应24h,结束后取出,并用水清洗,放在密闭干燥器中干燥6h,得到改性钢纤维;

67.s3、将8重量份正硅酸乙酯和10重量份十六烷基三甲基溴化铵加入到100重量份无水乙醇中,得到溶液b;将8重量份改性钢纤维放入全部的溶液b中,在超声功率250w、频率35khz下超声30min,然后加入4重量份浓氨水混合均匀后,在45℃下加热反应12h,再在室温下静置24h,结束后取出,并用水清洗,在70℃下干燥12h,得到功能化钢纤维。

68.所述防开裂水泥砂浆的制备方法,包括以下步骤:

69.按重量份称取水泥、粉煤灰、河砂、碎石、功能化钢纤维放入砂浆搅拌锅中,用水泥砂浆搅拌机以50rpm的转速进行拌制10min,然后加入聚羧酸盐减水剂和水,以45rpm的转速拌制20min,得到防开裂水泥砂浆。

70.实施例5

71.一种防开裂水泥砂浆,由以下重量份原料组成:257重量份水泥、28重量份粉煤灰、143重量份河砂、75重量份碎石、2重量份聚羧酸盐减水剂、10重量份功能化钢纤维、85重量份水。

72.所述功能化钢纤维的制备方法包括以下步骤:

73.s1、先将钢纤维置于丙酮中浸泡24h,取出干燥后放入冷等离子体改性设备中,然后通入氧气与氩气的混合气体,其中氧气与氩气的体积比为2:8的混合气体,在真空度40pa,输出功率200w下处理20min,得到预处理钢纤维;

74.s2、将1重量份的乙二胺四乙酸二钠溶于100重量份0.05mol/l碳酸钠水溶液中,并用0.1mol/l盐酸调节ph=10,得到溶液a;将10重量份预处理钢纤维放入50重量份0.05mol/

l ph=10氯化钙水溶液中,浸泡12h,然后加入50重量份溶液a,调节ph=10,反应24h,结束后取出,并用水清洗,放在密闭干燥器中干燥6h,得到改性钢纤维;

75.s3、将8重量份正硅酸乙酯和10重量份聚乙烯吡咯烷酮加入到100重量份无水乙醇中,得到溶液b;将8重量份改性钢纤维放入全部的溶液b中,在超声功率250w、频率35khz下超声30min,然后加入4重量份浓氨水混合均匀后,在45℃下加热反应12h,再在室温下静置24h,结束后取出,并用水清洗,在70℃下干燥12h,得到功能化钢纤维。

76.所述防开裂水泥砂浆的制备方法,包括以下步骤:

77.按重量份称取水泥、粉煤灰、河砂、碎石、功能化钢纤维放入砂浆搅拌锅中,用水泥砂浆搅拌机以50rpm的转速进行拌制10min,然后加入聚羧酸盐减水剂和水,以45rpm的转速拌制20min,得到防开裂水泥砂浆。

78.实施例6

79.一种防开裂水泥砂浆,由以下重量份原料组成:257重量份水泥、28重量份粉煤灰、143重量份河砂、75重量份碎石、2重量份聚羧酸盐减水剂、10重量份功能化钢纤维、85重量份水。

80.所述功能化钢纤维的制备方法包括以下步骤:

81.s1、先将钢纤维置于丙酮中浸泡24h,取出干燥后放入冷等离子体改性设备中,然后通入氧气与氩气的混合气体,其中氧气与氩气的体积比为2:8,在真空度40pa,输出功率200w下处理20min,得到预处理钢纤维;

82.s2、将1重量份的乙二胺四乙酸二钠溶于100重量份0.05mol/l碳酸钠水溶液中,并用0.1mol/l盐酸调节ph=10,得到溶液a;将10重量份预处理钢纤维放入50重量份0.05mol/l ph=10氯化钙水溶液中,浸泡12h,然后加入50重量份溶液a,调节ph=10,反应24h,结束后取出,并用水清洗,放在密闭干燥器中干燥6h,得到改性钢纤维;

83.s3、将8重量份正硅酸乙酯和10重量份表面活性剂加入到100重量份无水乙醇中,得到溶液b;将8重量份改性钢纤维放入全部的溶液b中,在超声功率250w、频率35khz下超声30min,然后加入4重量份浓氨水混合均匀后,在45℃下加热反应12h,再在室温下静置24h,结束后取出,并用水清洗,在70℃下干燥12h,得到功能化钢纤维。

84.所述表面活性剂为十六烷基三甲基溴化铵和聚乙烯吡咯烷酮的混合物,其中十六烷基三甲基溴化铵和聚乙烯吡咯烷酮的质量比为3:2。

85.所述防开裂水泥砂浆的制备方法,包括以下步骤:

86.按重量份称取水泥、粉煤灰、河砂、碎石、功能化钢纤维放入砂浆搅拌锅中,用水泥砂浆搅拌机以50rpm的转速进行拌制10min,然后加入聚羧酸盐减水剂和水,以45rpm的转速拌制20min,得到防开裂水泥砂浆。

87.实施例7

88.一种防开裂水泥砂浆,由以下重量份原料组成:257重量份水泥、28重量份粉煤灰、143重量份河砂、75重量份碎石、2重量份聚羧酸盐减水剂、10重量份功能化钢纤维、8重量份防水填料、85重量份水。

89.所述防水填料的制备方法包括以下步骤:

90.将10重量份偏硅酸钙、5重量份甲基硅酸钠、25重量份膨润土加入60重量份水中以80rpm的转速搅拌5min;再加入5重量份酚醛树脂,在超声功率250w、频率30khz下超声

20min,得到所述防水填料。

91.所述功能化钢纤维的制备方法包括以下步骤:

92.s1、先将钢纤维置于丙酮中浸泡24h,取出干燥后放入冷等离子体改性设备中,然后通入氧气与氩气的混合气体,其中氧气与氩气的体积比为2:8,在真空度40pa,输出功率200w下处理20min,得到预处理钢纤维;

93.s2、将1重量份的乙二胺四乙酸二钠溶于100重量份0.05mol/l碳酸钠水溶液中,并用0.1mol/l盐酸调节ph=10,得到溶液a;将10重量份预处理钢纤维放入50重量份0.05mol/l ph=10氯化钙水溶液中,浸泡12h,然后加入50重量份溶液a,调节ph=10,反应24h,结束后取出,并用水清洗,放在密闭干燥器中干燥6h,得到改性钢纤维;

94.s3、将8重量份正硅酸乙酯和10重量份表面活性剂加入到100重量份无水乙醇中,得到溶液b;将8重量份改性钢纤维放入全部的溶液b中,在超声功率250w、频率35khz下超声30min,然后加入4重量份浓氨水混合均匀后,在45℃下加热反应12h,再在室温下静置24h,结束后取出,并用水清洗,在70℃下干燥12h,得到功能化钢纤维。

95.所述表面活性剂为十六烷基三甲基溴化铵和聚乙烯吡咯烷酮的混合物,其中十六烷基三甲基溴化铵和聚乙烯吡咯烷酮的质量比为3:2。

96.所述防开裂水泥砂浆的制备方法,包括以下步骤:

97.按重量份称取水泥、粉煤灰、河砂、碎石、功能化钢纤维放入砂浆搅拌锅中,用水泥砂浆搅拌机以50rpm的转速进行拌制10min,然后加入聚羧酸盐减水剂、防水填料和水,以45rpm的转速拌制20min,得到防开裂水泥砂浆。参照jgj/t70-2009测定实施例7得到的防开裂水泥砂浆的抗渗压力,其抗渗压力为1.12mpa。

98.实施例8

99.一种防开裂水泥砂浆,由以下重量份原料组成:257重量份水泥、28重量份粉煤灰、143重量份河砂、75重量份碎石、2重量份聚羧酸盐减水剂、10重量份功能化钢纤维、8重量份防水填料、85重量份水。

100.所述防水填料的制备方法包括以下步骤:

101.将3重量份月桂基二乙醇胺加入到8重量份酚醛树脂中混合均匀,得到物料ⅰ;将10重量份偏硅酸钙、5重量份甲基硅酸钠、25重量份膨润土加入60重量份水中以80rpm的转速搅拌5min;然后加入2重量份正癸基三甲氧基硅烷、1重量份聚乙二醇,在65℃继续搅拌50min;最后加入5重量份物料ⅰ,在超声功率250w、频率30khz下超声20min,得到所述防水填料。

102.所述功能化钢纤维的制备方法包括以下步骤:

103.s1、先将钢纤维置于丙酮中浸泡24h,取出干燥后放入冷等离子体改性设备中,然后通入氧气与氩气的混合气体,其中氧气与氩气的体积比为2:8,在真空度40pa,输出功率200w下处理20min,得到预处理钢纤维;

104.s2、将1重量份的乙二胺四乙酸二钠溶于100重量份0.05mol/l碳酸钠水溶液中,并用0.1mol/l盐酸调节ph=10,得到溶液a;将10重量份预处理钢纤维放入50重量份0.05mol/l ph=10氯化钙水溶液中,浸泡12h,然后加入50重量份溶液a,调节ph=10,反应24h,结束后取出,并用水清洗,放在密闭干燥器中干燥6h,得到改性钢纤维;

105.s3、将8重量份正硅酸乙酯和10重量份表面活性剂加入到100重量份无水乙醇中,

得到溶液b;将8重量份改性钢纤维放入全部的溶液b中,在超声功率250w、频率35khz下超声30min,然后加入4重量份浓氨水混合均匀后,在45℃下加热反应12h,再在室温下静置24h,结束后取出,并用水清洗,在70℃下干燥12h,得到功能化钢纤维。

106.所述表面活性剂为十六烷基三甲基溴化铵和聚乙烯吡咯烷酮的混合物,其中十六烷基三甲基溴化铵和聚乙烯吡咯烷酮的质量比为3:2。

107.所述防开裂水泥砂浆的制备方法,包括以下步骤:

108.按重量份称取水泥、粉煤灰、河砂、碎石、功能化钢纤维放入砂浆搅拌锅中,用水泥砂浆搅拌机以50rpm的转速进行拌制10min,然后加入聚羧酸盐减水剂、防水填料和水,以45rpm的转速拌制20min,得到防开裂水泥砂浆。参照jgj/t70-2009测定实施例8得到的防开裂水泥砂浆的抗渗压力,其抗渗压力为1.43mpa。

109.测试例1

110.耐磨性能测试:参考jtg 3420-2020《公路工程水泥及水泥混凝土试验规程》中t0567-2005水泥混凝土耐磨性试验方法进行,采用带有花轮刀片磨头的tms-400型水泥混凝土磨耗试验机进行耐磨试验。首先,将实施例1-6制备的防开裂水泥砂浆分别浇筑成150mm

×

150mm

×

150mm的立方体试块,采用人工振捣成型,24h后脱模,在20℃的水中养护28天后取出,擦去表面水分,在空气中自然干燥24h。然后将试块放至水平转盘上,在300n荷载下磨30转,用刷子刷净表面粉尘,称量试块质量m1(单位:kg);接着将试块继续放至水平转盘上,在300n荷载下再磨60转,用刷子刷净表面粉尘,称量试块质量m2(单位:kg)。每个实施例平行测试3组,取平均值。耐磨性能以单位面积的磨损量g(单位:kg/m2)来表示,磨损量越大,表示耐磨性能越差,计算公式如下:

111.g=(m

1-m2)/0.0125,其中,0.0125为试块磨损面积(单位:m2)

112.表1耐磨性能测试结果

[0113] 单位磨损量,kg/m2实施例10.69实施例20.53实施例30.41实施例40.30实施例50.31实施例60.28

[0114]

由以上结果可知,实施例2的耐磨性能明显优于实施例1,主要可能是由于钢纤维经过功能化处理后,其表面包覆了一层纳米二氧化硅,极大程度上改善了钢纤维的分散性,使其表面能增加,能够在水泥砂浆中形成“晶核”,改变了钢纤维与基体界面过渡区的微观结构,促使钢纤维在水泥砂浆中更加均匀,从而导致水泥砂浆的耐磨性能得到提高。

[0115]

与实施例3相比,实施例4的耐磨性能较为优异,原因可能是在对钢纤维进行改性处理时,采用乙二胺四乙酸二钠在诱导预处理后的钢纤维表面产生大量的纵向损伤增加钢纤维表面粗糙度的同时,精确控制溶液的ph值,调控碳酸钙的形成和尺寸均一性,促使碳酸钙颗粒均匀且牢固地生长在钢纤维表面,并增加了钢纤维与基体的接触面积,促进浆体密实度提高,更为致密,耐磨性能更好。

[0116]

测试例2

[0117]

抗裂性能测试:将实施例1-6制备的防开裂水泥砂浆沿尺寸为600mm

×

600mm

×

20mm矩形板式试模边缘螺旋式向试件中心浇筑,直至填满整个试模,然后快速刮平表面,在温度20℃、相对湿度60%的室内成型。成型后打开位于试件两边的2台风速为5m/s的风扇,同时开启位于试件正上方1.5m处的1个1000w的碘钨灯,其中风扇吹24h,碘钨灯照4h。随后测试试件表面24h裂缝的宽度及相应的长度,按裂缝的宽度,把裂缝分为如表2所示的五种类型并确定其对应的权值。然后把裂缝的长度li乘以其相应的权值ai相加后即为该试件的开裂指数w,计算公式如下:

[0118]

w=∑(li

×

ai)

[0119]

表2裂缝宽度的权值

[0120]

裂缝宽度d(mm)权值aid≥33.02≤d《32.01≤d《21.00.5≤d《10.5d《0.50.25

[0121]

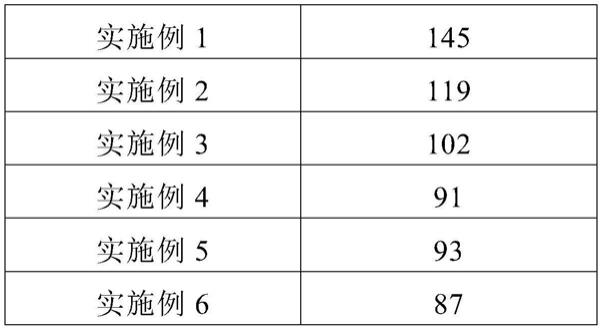

表3抗裂性能测试结果

[0122][0123][0124]

本发明通过对钢纤维进行一系列的功能化处理,大大提高了钢纤维在基体中的分散性以及与基体之间的界面粘合应力,增加了水泥砂浆抵抗开裂的抗拉强度,抗开裂能力明显增强。同时均匀分布的功能化钢纤维在水泥砂浆内部形成一个三维交错的网络体系,能够起着“微细配筋”的作用,可以吸收和耗散砂浆裂缝尖端的应力集中程度,对裂缝的生成与发展起到一定的延缓作用。

[0125]

与实施例4和5采用单一表面活性剂相比,实施例6在钢纤维功能化中采用十六烷基三甲基溴化铵和聚乙烯吡咯烷酮二者复配作为表面活性剂用于钢纤维表面纳米二氧化硅的形成,是由于十六烷基三甲基溴化铵作为阳离子表面活性剂能够在溶液中发生电离,作为静电吸引的中介物质,对正硅酸乙酯水解-缩聚的二氧化硅颗粒阴离子电荷产生静电吸附作用,控制反应速率,促进纳米二氧化硅的均匀生成;而聚乙烯吡咯烷酮作为高分子表面活性剂,稳定性好,在聚乙烯吡咯烷酮分子链吡啶环结构中含有羰基,可以与正硅酸乙酯水解-缩聚后形成的硅羟基结合,形成氢键,促使生成的纳米二氧化硅吸附到改性钢纤维上

的碳酸钙表面,增强与钢纤维的粘合力;二者协同增效,既改善了钢纤维在基体中的分散性,又提高了钢纤维与水泥基体之间的粘合性能,进而促进了水泥砂浆的耐磨抗裂性能的提高。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1