一种多原子共掺杂多孔碳材料及其制备方法和其在超级电容器中的应用与流程

1.本发明属于碳材料的制备领域,尤其涉及一种氮磷硫氯共掺杂多孔碳材料及其制备方法和应用。

背景技术:

2.多孔碳材料作为商业化超级电容器的电极材料,具有高功率密度、理想的长循环性能以及快充快放性能,是当前超级电容器研究的最主要电极材料。多孔碳材料在这些电极材料表面发生离子吸附/脱吸附,从而产生电流。目前商业化的碳材料如活性炭、碳纳米管、炭纤维等它们均含有比表面积大的特点,然而,比表面积大的碳材料却不能代表比电容的高低,大量的无效孔隙导致了离子无法产生吸附/脱吸附,也就降低了碳材料的比电容,同时,较大的比表面积也降低了碳材料在电极中的导电率,导致大量商业电容碳的添加,用来提超级电容器中电子的迁移速率,这也进一步降低了多孔碳材料在电极中的质量比含量,降低了其比电容。

3.杂原子的引入可以改变碳材料的电化学性能,如专利申请号为201610132668.0中公开了一种生物质基掺氮活性炭的便捷制备方法,将经预处理后的生物质原料放入反应器中,通入含有氨气、水蒸气和惰性气体的混合气体,维持温度在700~900℃,持续反应1~3h,氮含量仅为0.9~3wt%。申请号为201911058018.6公开了一种氮掺杂介孔碳材料的制备方法及其应用,以氧化石墨烯为原材料,胺盐为氮源,首先氧化石墨烯在高温釜中经过硝酸蒸汽造孔和表面活化,随后将其放入较高浓度的铵根离子水溶液中,在异相自组装下大量铵根离子吸附于介孔氧化石墨烯表面,最后热处理制备出氮掺杂介孔碳材料,含氮量仅为1%~10wt%。然而上述的生物基活性炭均只引入了一种杂原子,并且掺杂的含量较低,对活性炭材料应用于超级电容器的电化学性能影响有限。

技术实现要素:

4.本发明所要解决的技术问题是,克服以上背景技术中提到的不足和缺陷,提供一种氮磷硫氯共掺杂碳材料及其制备方法和其在超级电容器中的应用。

5.为解决上述技术问题,本发明提出的技术方案为:

6.一种多原子共掺杂多孔碳材料,所述多孔碳材料中同时掺杂有氮、磷、硫和氯,其中,氮的掺杂量为6wt%-12wt%,磷的掺杂量为1wt%-8wt%,硫的掺杂量为5wt%-16wt%,氯的掺杂量为6wt%-13wt%。

7.上述的多原子共掺杂多孔碳材料,优选的,所述多孔碳材料的比表面积为260-1900m2/g。

8.作为一个总的发明构思,本发明还提供一种上述的多原子共掺杂多孔碳材料的制备方法,包括以下步骤:

9.(1)在惰性气体的保护下,将生物质粉料进行热处理,得到热处理产物;

10.(2)将pcl5、nh4cl、cs2加入到装有含氯有机溶剂的反应釜中,在100-200℃、1-2mpa压力下搅拌反应1-5h;

11.(3)向步骤(2)后的反应产物中加入步骤(1)的热处理产物,常温搅拌3-15h;

12.(4)将步骤(3)后的混合物离心、洗涤、干燥,然后在惰性气体保护下热处理,得到多原子共掺杂多孔碳材料。

13.上述的制备方法,优选的,步骤(1)中,热处理的温度为600-1300℃,热处理时间为0.5-4h。在该热处理温度范围内,制备的多原子共掺杂多孔碳材料,可以改善材料的比电容。

14.本发明的制备方法中采用了为了减少cs2溶剂的吸附用量,生物质粉料进行了前处理,同时对生物质粉料进行前处理后,能够形成一定的孔隙,可提供更多的活性位点来进行掺杂多元素。

15.进一步的,优选的,热处理的温度为1100-1200℃,热处理温度过高,部分孔隙结构坍塌,使得比表面下降,导致在循环过程中循环稳定性的降低,热处理温度过低,掺杂元素化学键不稳定,导致其循环稳定性的降低.

16.上述的制备方法,优选的,步骤(2)中,所述含氯有机溶剂为氯苯、二氯甲烷、三氯甲烷、四氯甲烷、二氯乙烷、氯乙烷、氯丙烷、氯丁烷中的一种或几种。

17.上述的制备方法,优选的,步骤(2)中,pcl5、nh4cl、cs2、含氯有机溶剂的质量比为1:(0.5-2):(5-20):(2-20)。

18.上述的制备方法,优选的,步骤(3)中,生物质粉热处理产物和步骤(2)的反应产物的质量比为1:(0.2-2)。

19.上述的制备方法,优选的,步骤(4)中,热处理的温度为600-1300℃,热处理时间为0.5-6h。

20.作为一个总的发明构思,本发明还提供一种上述的多原子共掺杂多孔碳材料或者由上述的制备方法制备获得的多原子共掺杂多孔碳材料在超级电容器中的应用。

21.与现有技术相比,本发明的优点在于:

22.(1)本发明的多原子共掺杂多孔碳材料中同时掺杂有氮、磷、硫和氯,氮原子与碳原子有相近的原子半径,且氮原子比碳原子多一个电子,氮原子的掺杂会给碳材料提供一个自由电子作为载流子,提高材料的电化学性能;磷原子的掺杂使得碳材料中碳的晶格发生畸变,缺陷位增加,增多的缺陷位往往具有更高的电子云密度,使其导电性得到增加,高电子云密度的缺陷位又降低了催化反应能垒,具有更高的反应活性;硫原子的掺杂可以对碳材料的结构进一步进行调整,得到特定范围的孔道及表面结构;氯原子的比重较大,可以进一步提高碳材料的振实密度,有利于提高材料的体积能量密度,将其应用于超级电容器中,可以提高超级电容器的电化学性能。

23.(2)本发明采用生物质材料作为碳源,创造性地将含有杂原子的溶剂和盐进行混合预反应,使杂原子化合物相互分散均匀并形成一定的弱化学键,再与生物质碳进行混合碳化,通过多种不同的杂原子掺杂改变石墨晶格结构,通过原子错位掺杂形成大量的孔隙,不用添加酸碱等刻蚀剂即可制备得到具有高比电容、高比表面积的共掺杂碳材料,杂原子掺杂量可达20%以上,制备方法简单、成本低廉,有利于实现规模化和产业化。

24.(3)本发明的多原子共掺杂多孔碳材料中同时掺杂有氮、磷、硫和氯,这些共同掺

杂的原子通过改变碳材料表面活性基团的种类和分布,提高了超级电容器的导电性;并且,碳材料上不同种类的杂原子官能团可以抑制碳颗粒的团聚,改善电解液的润湿性,提高了离子传输路径,以此可增加电容器的使用寿命。

25.(4)本发明的多原子共掺杂多孔碳材料作为超级电容器的活性材料使用,电化学性能优异,1a/g电流测试条件下的比电容可达113f/g。

附图说明

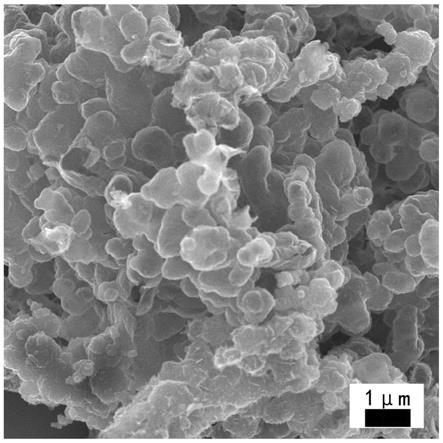

26.图1是本发明实施例4制备的多原子共掺杂多孔碳材料的sem图。

27.图2是本发明实施例4制备的多原子共掺杂多孔碳材料的孔容-孔径数据图。

28.图3是本发明实施例4-5制备的多原子共掺杂多孔碳材料和商业化商业电容碳(yp50-f)作为超级电容器的电极材料的循环数据图。

具体实施方式

29.为了便于理解本发明,下文将结合说明书附图和较佳的实施例对本文发明做更全面、细致地描述,但本发明的保护范围并不限于以下具体实施例。

30.除非另有定义,下文中所使用的所有专业术语与本领域技术人员通常理解含义相同。本文中所使用的专业术语只是为了描述具体实施例的目的,并不是旨在限制本发明的保护范围。

31.除非另有特别说明,本发明中用到的各种原材料、试剂、仪器和设备等均可通过市场购买得到或者可通过现有方法制备得到。

32.对比例:

33.本对比例的多孔碳材料,其制备方法如下:

34.(1)将300g花生壳产物洗净、晾干、粉碎、过40目筛备用;

35.(2)在氩气气体保护下,对步骤(1)粉碎后生物质粉料在1000℃下热处理2h,得到热处理产物;

36.(3)分别称取10g的pcl5、20g的nh4cl和50g的cs2先后缓慢加入装有20g的二氯甲烷的烧杯中,常温搅拌4h,得到混合物;

37.(4)取步骤(2)中的热处理产物50g,将其缓慢加入步骤(3)获得的混合物中,常温搅拌10h;

38.(5)将步骤(4)中得到混合产物放入管式炉中,在1200℃下热处理2h,收集最终产物,获得多孔碳材料。

39.实施例1:

40.一种本发明的多原子共掺杂多孔碳材料的制备方法,包括以下步骤:

41.(1)将300g花生壳产物洗净、晾干、粉碎、过40目筛备用;

42.(2)在氩气气体保护下,对步骤(1)粉碎后生物质粉料在1000℃下热处理2h,得到热处理产物;

43.(3)分别称取10gpcl5、20g nh4cl和50g cs2先后缓慢加入装有20g的二氯甲烷的高压不锈钢釜中,在120℃、2mpa压力下搅拌4h后,加入50g步骤(2)的热处理产物,再常温搅拌10h;

44.(4)将步骤(3)所得混合物收集至离心管中,在5000r/min离心5min,将上层液体吸走后,向离心管中加入去离子水,反复洗涤10次,弃去上清液,收集离心管中固体产物,并将其在80℃下真空干燥6h,得到固体产物;

45.(5)在氩气的保护下,将步骤(4)所得的固体产物放入管式炉中,在800℃下热处理5h,收集最终产物,获得n/p/s/cl共掺杂的多孔碳材料,记为ccl-800。

46.实施例2:

47.本实施例的多原子共掺杂多孔碳材料的制备方法与实施例1基本相同,区别仅在于步骤(5)的热处理条件不同,步骤(5)的制备工艺是:在氩气保护下,将步骤(4)制备的固体产物放入管式炉中,在900℃热处理4h,收集最终产物,获得n/p/s/cl共掺杂的多孔碳材料,记为ccl-900。

48.实施例3:

49.本实施例的多原子共掺杂多孔碳材料的制备方法与实施例1基本相同,区别仅在于步骤(5)的热处理条件不同,步骤(5)的制备工艺是:在氩气保护下,将步骤(4)制备的固体产物放入管式炉中,在1000℃热处理4h,收集最终产物,获得n/p/s/cl共掺杂的多孔碳材料,记为ccl-1000。

50.实施例4:

51.本实施例的多原子共掺杂多孔碳材料的制备方法与实施例1基本相同,区别仅在于步骤(5)的热处理条件不同,步骤(5)的制备工艺是:在氩气保护下,将步骤(4)制备的固体产物放入管式炉中,在1100℃热处理3h,收集最终产物,获得n/p/s/cl共掺杂的多孔碳材料,记为ccl-1100。

52.本实施例制备的多孔碳材料sem图见图1所示,由图1可知,多原子共掺杂多孔碳材料粒径较为均匀,约为0.5~1μm,形貌大多呈球状颗粒。

53.本实施例制备的多孔碳的孔容-孔径数据图如图2所示。由图2可知,cci的孔径集中在0.8~2nm和2.8~5.5nm的范围,这种孔径范围恰恰是离子产生吸附/脱吸附有效孔径,以此带来此材料优秀的比电容性能。

54.实施例5:

55.本实施例的多原子共掺杂多孔碳材料的制备方法与实施例1基本相同,区别仅在于步骤(5)的热处理条件不同,步骤(5)的制备工艺是:在氩气保护下,将步骤(4)制备的固体产物放入管式炉中,在1200℃热处理2h,收集最终产物,获得n/p/s/cl共掺杂的多孔碳材料,记为ccl-1200。

56.实施例6:

57.本实施例的多原子共掺杂多孔碳材料的制备方法与实施例1基本相同,区别仅在于步骤(5)的热处理条件不同,步骤(5)的制备工艺是:在氩气保护下,将步骤(4)制备的固体产物放入管式炉中,在1300℃热处理1h,收集最终产物,获得n/p/s/cl共掺杂的多孔碳材料,记为ccl-1300。

58.将实施例1-6制备的n/p/s/cl共掺杂多孔碳材料和对比例制备的多孔碳材料进行碳氯硫磷元素比例测试元素分析仪(edx4500p)、比表面积测试(jb-1),结果如下表1所示。

59.表1:不同热处理温度下碳磷硫氯多孔碳材料中碳、氯、硫、磷的质量百分含量

[0060][0061][0062]

从对比例可以看出,氮硫磷元素的掺杂比例明显低于其他实施例,并且氯元素未成功掺杂,这表明本发明在100-200℃、1-2mpa高压下搅拌反应有助于氮硫磷氯等原子的掺杂,尤其是氯原子在碳材料中掺杂。

[0063]

将实施例1-6制备的n/p/s/cl共掺杂多孔碳材料和商业化电容碳(yp-50f)分别添加至超级电容器的电极材料中,其添加量均为电极材料总质量的90%,并将其制备成超级电容器,在电流密度为1a/g时,使用三电极法测得比电容如表1所示。测得实施例4、实施例5以及商业化电容碳(yp50-f)制备的电容器的循环性能数据图如图3所示。

[0064]

从表1的比电容数据可以看出,商业电容碳(yp-50f)的比电容为85.67f/g,实施例3(ccl-1000)—实施例6(ccl-1300)的比电容均优于商业电容碳(yp-50f),其中实施例5的比电容达到了114f/g。

[0065]

从图3中可以看出,实施例4(ccl-1100)和实施例5(ccl-1200)的氮磷硫氯共掺杂的多孔碳材料经高温处理后,孔隙结构稳定、比表面积优、化学键稳定,其在拥有高比电容的同时,循环性能也明显优于商业化商业电容碳(yp-50f),尤其是经实施例5(ccl-1200)多

孔碳材料制备的超级电容器在循环1000次后,仍保持了超过90%容量。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1