有机硅高沸物水解直接生产聚合氯化铝工艺的制作方法

1.本发明涉及有机硅高沸物处理技术领域,尤其涉及一种有机硅高沸物水解直接生产聚合氯化铝工艺。

背景技术:

2.有机硅高沸物是有机氯硅烷的混合物,其主要成分是烷基氯硅烷。甲基氯硅烷单体是生产各类有机硅材料的基础原料,有机硅高沸物的来源是生产甲基氯硅烷伴随副反应的进行产生的。有机硅高沸物约占产物总质量的4%~10%,利用价值较低且组成复杂。

3.由于有机硅高沸物中各组分的沸点高于80℃,具有较强的刺激气味,储存与运输均存在一定安全风险,处理方法复杂、成本高。有机硅高沸物可以通过裂解法合成有价值的氯硅烷单体,通过水解或醇解反应制成硅油产品,也可用于气相法生产白炭黑,但是处理过程存在成分不稳定、转化过程难以控制、产品品质波动大等问题。

4.铝灰是炼铝过程中产生的熔渣和浮皮,其主要成分包括铝、氧化铝、金属氧化物及金属氯化物等,其中铝含量较高,因此具有较高的回收利用价值。

技术实现要素:

5.为了解决上述技术问题,本发明提供了一种有机硅高沸物水解直接生产聚合氯化铝工艺,将有机硅高沸物与铝灰同时资源化利用,操作过程简单,环境污染小。

6.为实现此技术目的,本发明采用如下方案:有机硅高沸物水解直接生产聚合氯化铝工艺,按如下步骤进行:

7.s1、向反应釜内装水;

8.s2、通过计量将铝灰加入已经装水的反应釜中,同时开启吸收塔循环泵;

9.s3、反应釜搅拌15~20min后,边搅拌边滴加有机硅高沸物,控制反应温度≤70℃;滴加反应终点ph值控制在3.5~5,滴加完成后搅拌反应1.5~2h,将反应液温度冷却至30℃;

10.s4、反应结束后,将产物输送至压滤机过滤,滤渣外排,滤液送至成品罐,熟化形成液体聚合氯化铝。

11.与现有技术相比,本发明的有益效果在于:本发明提供了一种有机硅高沸物水解直接生产聚合氯化铝工艺,采用铝灰酸溶法将低价值的副产物有机硅高沸物和铝灰资源化利用,以水解法直接得到聚合氯化铝,工艺过程简单,处置方法安全,环境友好,为有机硅高沸物处置提供了新途径。

12.进一步地,水、铝灰、有机硅高沸物的质量比为9~10:1:3~4。

13.进一步地,铝灰中氧化铝含量≥70%,铝灰粒度小于20目,对于粒度较大的铝灰将其研磨,并使用20目筛子筛分,取筛下物作为反应物。

14.进一步地,s4中滤渣水洗时间0.5~1h。

15.进一步地,s4中熟化时间为72h。

附图说明

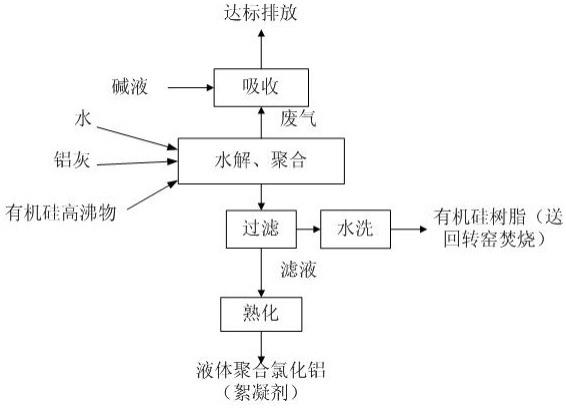

16.图1为本发明实施例提供的有机硅高沸物水解直接生产聚合氯化铝工艺流程图。

具体实施方式

17.为充分了解本发明之目的、特征及功效,借由下述具体的实施方式,对本发明做详细说明,但本发明并不仅仅限于此。

18.本发明提供的一种有机硅高沸物水解直接生产聚合氯化铝工艺流程图如图1所示,具体按如下步骤进行:

19.s1、使用输送泵将有机硅高沸物输送到加料槽中备用,加水槽中装满水备用,用提升机将铝灰送至高处。

20.s2、先通过加水槽向反应釜内注适量工业水,再通过计量将铝灰加入反应釜中,同时开启吸收塔循环泵,利用碱液在吸收塔内处理反应废气,达标后排放。

21.s3、铝灰以60~70r/min搅拌15~20min后,边搅拌边使用加料槽滴加有机硅高沸物,滴加速度以控制反应温度不超过70℃。如果温度超过70℃,开启夹套循环水降温至正常反应温度,滴加反应终点ph值控制在3.5~5,加料完成后以60~70r/min搅拌反应1.5~2h。加大反应釜夹套冷却水循环量将反应液温度冷却至30℃。

22.s4、反应结束后,经釜下打料泵将物料送至板框压滤机过滤,滤液至成品罐,熟化72h形成液体聚合氯化铝。滤渣送至水洗釜进行水洗,水洗0.5~1h后,滤渣外排,水洗洗液送至水洗液罐,作为配料水回用到反应釜中。

23.有机硅高沸物,主要包括以下组分(以质量浓度计):10~20%乙基三氯硅烷,10~15%丙基三氯硅烷,20~25%甲基乙基二氯硅烷,10~20%二乙基硅烷,5~10%甲基丙基二氯硅烷,剩余小部分为其他成分。

24.采用铝灰酸溶法工艺:反应过程中铝的酸溶浸出、产物的水解是同步进行的,水解物的聚合随后进行。

25.铝灰酸溶:al2o3+6hcl(高沸物)+9h2o=2alcl3·

6h2o

26.2al+6hcl+12h2o=2alcl3·

6h2o+3h2↑

27.水解:2alcl3·

6h2o=al2(oh)ncl

6-n

+(12-n)h2o+nhcl

28.聚合:al2(oh)ncl

6-n

→

aln(oh)mcl

(3n-m)

0《m《3n

29.实施例1

30.在3000l搪玻璃反应釜中加入工业水1500kg、开动搅拌加入铝灰150kg,搅拌15min后,边搅拌边滴加有机硅高沸物500kg,滴加速度以反应温度不超过70℃为宜。75min完成滴加,此时反应液ph值3.5,继续搅拌1.5h,并加大反应釜夹套冷却水循环量冷却至反应液温度30℃。将料液用泵打入板框压滤机过滤,滤液送至成品罐熟化72h形成聚合氯化铝溶液,作为样品1。滤渣送水洗釜水洗50min,洗液至水洗液罐,洗液作为配料水回用到反应釜,滤渣送指定地点。

31.实施例2

32.在3000l搪玻璃反应釜中加入工业水1600kg、开动搅拌加入铝灰160kg,搅拌15min,边搅拌边滴加有机硅高沸物520kg,滴加速度以反应温度不超过70℃为宜。75min完成滴加,此时反应液ph值3.8,继续搅拌1.5h,并加大反应釜夹套冷却水循环量冷却至反应

液温度30℃,将料液用泵打入板框压滤机过滤,滤液放至成品罐熟化72h成聚合氯化铝溶液,作为样品2。滤渣送水洗釜水洗50min,洗液至水洗液罐,洗液作为配料水回用到反应釜,滤渣送指定地点。

33.实施例3

34.在3000l搪玻璃反应釜中加入工业水1700kg、开动搅拌加入铝灰180kg,搅拌15min,边搅拌边滴加有机高沸物550kg,滴加速度以反应温度不超过70℃为宜。75min完成滴加,此时反应液ph值4.0,继续搅拌2h,并加大反应釜夹套冷却水循环量冷却至反应液温度30℃。将料液用泵打入板框压滤机过滤,滤液放至成品罐熟化72h成聚合氯化铝溶液,作为样品3。滤渣送水洗釜水洗50min,洗液至水洗液罐,洗液作为配料水回用到反应釜,滤渣送指定地点。

35.采用gb/t22627-2014标准分别对样品1至3进行成分检测,结果如下表所示。

36.[0037][0038]

本发明得到的三个样品均符合聚合氯化铝产品标准要求,本方法采用简单的工艺流程将有机硅高沸物和铝灰两种副产物资源化利用,得到达标的聚合氯化铝产品,操作过程简单、处置安全、环境友好,为有机硅高沸物处理提供了新途径。

[0039]

最后,需要注意的是:以上列举的仅是本发明的优选实施例,当然本领域的技术人员可以对本发明进行改动和变型,倘若这些修改和变型属于本发明权利要求及其等同技术的范围之内,均应认为是本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1