工业副产品石膏协同冶金渣熔液生产硫磺联产水泥熟料的系统及工艺的制作方法

1.本发明涉及工业废料重新利用技术领域,具体为工业副产品石膏协同冶金渣熔液生产硫磺联产水泥熟料的系统及工艺。

背景技术:

2.工业副产石膏是指工业生产中因化学反应生成的以硫酸钙为主要成分的副产品或废渣,也称化学石膏或工业废石膏。主要包括脱硫石膏、磷石膏、柠檬酸石膏、氟石膏、盐石膏、味精石膏、铜石膏、钛石膏等,其中脱硫石膏和磷石膏的产生量约占全部工业副产石膏总量的85%。

3.当前,我国工业副产石膏年排放达2.2亿吨,堆存量超过8亿吨,综合利用率仅为38%。工业副产石膏大量堆存,既占用土地,又浪费资源,且含有的酸性及其他有害物质容易对周边环境造成污染,磷石膏的堆积导致了长江部分河段水体总磷严重超标,成为制约我国燃煤机组烟气脱硫和磷肥企业可持续发展的重要因素。

4.由含cao、sio2、al2o3、fe2o3的原料,按适当比例磨成细粉烧至熔融状态所得的以硅酸钙为主要矿物成分的水硬性胶凝物质称为硅酸盐水泥熟料。生产硅酸盐水泥的主要原料为石灰原料和粘土质原料,石灰石是水泥生产的主要原料,每生产一吨熟料大约需要1.3吨石灰石,生料中80%以上是石灰石。年消耗石灰石约21亿吨,排放co2近14.2亿吨、排放so2和nox等有害气体数千万吨,水泥生产消耗大量不可再生资源和能源并对环境造成极大的破坏。

5.我国冶金渣产生量已连续10个年头超过4亿吨,2020年达到了4.8亿吨。当前,我国冶金渣综合利用率平均达到65%,其中高炉渣的综合利用率达到85%以上,钢尾渣利用率约为25%,冶金渣大量的弃置堆积,既占用土地,又污染环境,浪费资源。

6.冶金渣的主要化学组成与普通胶凝材料的化学组成类似,cao含量通常在30%-60%,sio2含量一般在8%~23%,feox含量一般在10%~30%,al2o3含量一般在3%~8%范围,mgo含量为4%~11%。,与水泥熟料相比,钢渣中cao含量偏低,feo、mgo含量偏高。

7.液态冶金渣温度可达1450℃-1650℃,比热容为1.2/(kg

·

℃),热焓值达2000mj/t,相当于6lkg标准煤,属于高品质的余热资源。

8.硫磺的主要用途为制备硫酸,用于磷肥生产,也用于氟化工、柠檬酸、橡胶等几乎所有含硫产品的生产,相比于以硫酸为产品的硫生产,硫磺具有应用范围更广,储存运输更为方便的特点,是硫生产中最理想的产品,我国是世界上第一大磷肥生产国,需要大量的硫磺来生产硫酸,而我国硫磺资源严重短缺,大部分依赖进口。

9.利用高温冶金渣熔液的显热和保温加热烟气分解工业石膏caso4,caso4分解的cao落入冶金渣熔池,生成水泥熟料,烟气化的so2通过碳热还原制成硫磺。

10.现目前,对于同时将工业副产石膏和高温冶金渣熔液作为原料进行综合利用,生产硅酸盐水泥熟料并联产硫磺的相关研究及工艺、系统装置,未见报道。

技术实现要素:

11.为解决现有技术中的不足,本发明提供工业副产品石膏协同冶金渣熔液生产硫磺联产水泥熟料的系统及工艺,同时将工业副产石膏和高温冶金渣熔液作为原料进行综合利用,生产硅酸盐水泥熟料并联产硫磺,消除工业副产石膏、冶金渣的堆存占地和环境污染,实现冶金渣、副产石膏的资源化多功能利用。

12.本发明为实现上述目的,通过以下技术方案实现:工业副产品石膏协同冶金渣熔液生产硫磺联产水泥熟料的系统,包括工业副产石膏储仓,所述工业副产石膏储仓与熔聚流化床分解炉连通,所述熔聚流化床分解炉底端与熔池烧成窑连通、顶部与碳热还原装置连通,所述碳热还原装置与换热器、硫磺回收装置、硫磺储罐依次相连;所述熔池烧成窑的侧壁底部熔液出口与熔液气泡雾化装置相通,所述熔液气泡雾化装置的喷嘴伸入余热锅炉中,所述余热锅炉出口连接电除尘,所述电除尘底部固体粉料出口与输送设备相连,输送设备与水泥熟料成储仓相连。

13.其中,所述熔池烧成窑包括熔池烧成窑氧化区和熔池烧成窑还原区,所述熔池烧成窑氧化区和熔池烧成窑还原区中间由水冷元件制成的隔墙在气相中分开,所述熔池烧成窑还原区顶部连通熔聚流化床分解炉,所述池烧成窑氧化区与熔液气泡雾化装置连通,所述熔池烧成窑还原区一侧设置冶金渣溶液入口,冶金渣熔液入口设置气封装置,所述熔池烧成窑还原区底部设置铁水出口,所述熔池烧成窑还原区上设置风口,风口处设有燃烧喷枪。

14.目前由工业副产石膏制备硫酸或硫磺联产水泥的工艺和装置,普遍存在原料利用率不高、能耗过大的问题。为此,本发明利用高温冶金渣熔液熔池高温显热和保温加热的弱还原气氛的高温气流,为副产石膏分解提供了热量和还原性物质;另一方面熔池与熔聚流化床协同作用下,避免了副产石膏尚未分解完全就产生大量液相造成副产石膏分解不完全及窑炉结皮堵塞,本发明设置有碳热还原装置,所述碳热还原装置包括碳热还原塔ⅰ和碳热还原塔ⅱ,所述碳热还原塔ⅰ进料口与碳材料储仓i连通、底部出口与熔聚流化床分解炉连通、上部出口与高温分离器ⅰ入口相连,所述高温分离器ⅰ底部出口通过w返料器分别连接碳热还原塔ⅰ、熔熔池烧成窑还原区,所述高温分离器ⅰ气体出口与碳热还原塔ⅱ底部一侧入口相连,所述的碳热还原塔ⅱ进料口碳材料储仓ⅱ相连,所述碳热还原塔ⅱ侧壁的出口与高温分离器ⅱ相连,所述高温分离器ⅱ底部出口通过w型返料器分别与所述碳还原塔ⅱ、烧成窑氧化区相连,所述高温分离器ⅱ顶部的出气口与换热器、硫磺回收装置、硫磺储罐依次相连。对气流中的so2进行两次还原,将其直接还原为单质硫,不需要吸收剂和一系列复杂的吸收装置以及解吸再生装置;另一方面直接还原为单质硫的最佳温度700℃-1000℃,与在熔池协同熔聚流态化床炉弱还原性气体的分解温度(800℃-1100℃)相吻合,因此,将二者联用,大大提高了硫磺产品的转化率,而炭热还原反应后的乏焦又可作燃料用于熔池的保温和加热产生弱还原气,乏气则主要作为惰性气体用于副产石膏等物料和热量的运输和烘干,减少水分对各反应的影响。因此,本发明通过将高温冶金渣熔液和副产石膏分解、水泥熟料烧成、炭热还原四者有机的结合,有效地提高了原料的利用率和运行的能耗。并且,所述碳热还原塔ⅰ底部与熔池烧成窑还原区区相通,从碳热还原塔ⅰ底部排除的乏焦、与从高温分离器ⅰ下部排出乏焦一起,形成碳滤层深度还原副产石膏中的磷酸钙和硫酸钙副反应硫化钙,又作为产生弱还原气氛的燃料,既实现了乏焦的循环利用、消除了炭热还原过程

中产生的固废(所述固废即乏焦),同时,乏焦的热能和活性又促进了熔聚流化床分解炉分解效率的提高。

15.进一步的,所述工业副产石膏储仓与熔聚流化床分解炉之间设置有回转烘干窑,将副产石膏转换为无水硫酸钙,并将水汽排除,避免影响后续的分解反应,同时实现了系统余热的梯级利用。

16.进一步的,所述硫磺回收装置的气体出口分别与回转烘干窑、熔聚流化床分解炉、换热器连通,回收硫磺后的乏气经再热器升温后,一部分作为输送气体将副产石膏和固体碳材料催化剂输送至熔聚流化床分解炉和炭热还原塔,一部分进入熔聚流化床底部作为流化气体,最后一部分乏气进入回转干燥窑参与窑内燃烧被窑内脱硫后排出。

17.进一步的,所述熔池烧成窑氧化区产生的高温氧气氛气流分流阀进入熔聚流化床分解炉、碳热还原塔ⅱ,在熔聚流化床分解炉内形成部分氧化区域,所述的工业副产石膏在所述的熔聚流化床炉内循环反复经过还原区和氧化区,同时在所述的熔池高温作用,使所述的工业副产石膏完全分解、所述的熔池氧化区的产生的高温氧气氛气流分流阀进入炭热还原塔ⅱ内,调节塔内温度在900℃最佳so2还原为单质硫的温度,提高单质硫产率。

18.进一步的,所述熔聚流化床分解炉、高温分离器ⅰ、高温分离器ⅱ与所述熔池烧成窑还原区、氧化区相通,硫酸钙分解生成的高活性氧化钙与所述冶金渣液中硅质,在液相下反应生成硅酸三钙高胶凝性水泥熟料,代替石灰石作为煅烧水泥原料。

19.进一步的,所述硫酸钙储仓出口、碳材料储仓出口、高温分离器ⅰ、ⅱ下部出口管道处设锁气给料机,以精确控制输料量,并保证系统的密封性。

20.工业副产品石膏协同冶金渣熔液生产硫磺联产水泥熟料的工艺,包括以下步骤:

21.s1、将从冶金窑炉中排出的高温渣液通过渣沟引流或渣液罐运至熔池烧成窑中,在熔池烧成窑一侧喷入燃料和助燃剂;

22.s2、将放置在工业副产石膏储仓的工业副产石膏传送到回转烘干窑,向回转烘干窑中通入回收硫磺后乏气,对石膏进行烘干余热,使其脱除、烘干尾气分流,烘干后的石膏经回收硫磺后乏气输送进入熔聚流化床分解炉,石膏分解为so2气体和固体氧化钙粉末;工业副产石膏单独进行烘干预热,使其脱除,烘干尾气分流,以提高分解炉分解气体中so2的浓度;

23.s3、熔聚流化床分解炉中的so2气体通入碳热还原塔ⅰ底部,与高温分离器ⅰ分离的部分还原气体进行混合后,通过文丘里管加速进入碳热还原塔ⅰ主反应段,向碳材料储仓ⅰ中加入碳材料,so2与碳材料反应,反应后气体经高温分离器ⅰ气固分离,高温分离器ⅰ分离的碳材料一部分送回碳热还原塔ⅰ继续进行还原反应,一部分作为乏碳送往熔池烧成窑还原区燃烧;

24.s4、高温分离器ⅰ中含有单质硫、二氧化硫混合气,再次进入碳热还原塔ⅱ底部,与熔池烧成窑氧化区部分氧化气氛的高温气流混合,从碳质材料储仓ⅱ通过回收硫磺后换热乏气输送适量的粉状碳材料进入碳热还原塔ⅱ,反应气体中的so2与碳质材料进行反应,反应后气体经过高温分离器ⅱ气固分离,高温分离器ⅱ分离的碳质材料一部分送回还原塔ⅱ继续进行还原反应,一部分作为乏碳送往熔池烧成窑氧化区燃烧;

25.s5、高温分离器ⅱ分离的还原气体进入换热器换热后,进入硫磺回收装置,冷凝回收的液体硫磺流入硫磺储罐,冷凝回收硫磺后产生的乏气一部分进行循环,另一部分送往

回转烘干窑内燃烧处理;

26.s6、初步烧成渣液通过隔墙下方的潜流通道进入熔池烧成窑氧化区11,在熔池烧成窑氧化区内根据熔液成分分析,经校正料储仓加入校正料,调整熔液中的硅率、铝率,经烧嘴喷入的助燃风搅动混合,进一步被烧成合格的水泥熟料熔液;

27.s7、经熔池烧成窑还原区和熔池烧成窑氧化区烧成的水泥熟料熔液通过出口连续流出,流出的熔液进入溶液气泡雾化装置,被进入溶液气泡雾化装置的压缩气体雾化成微小液滴,雾化气体和雾化液滴喷入余热锅炉辐射部,与喷嘴同轴布置有冷却风口,冷却风以旋流方式与雾化气液强烈混合搅动,雾滴冷却固化,气固并流流过余热锅炉对流部换热,气固两相冷却到》150℃时进入电除尘气固分离,分离的固体粉末即水泥熟料经输送设备送入水泥熟料储仓,余热锅炉对流部的对流管束中化学水吸收气固热量,生成蒸汽。

28.s2中,所述工业副产石膏为湿法脱硫石膏、半干法脱硫石膏、天然石膏、磷石膏与氟石膏、钛石膏、废建筑石膏材料中的一种或多种。

29.s3中所述碳材料的粒径为60μm-3mm,所述碳材料为煤粉、活性焦、活性半焦、活性碳、碳化料、石墨种的一种或多种。

30.s6中校正料为铁质校正料、硅质校正料、铝质校正料中的一种或多种,当液态冶金渣和工业副产石膏中的钙质成分与硅铝质成分和铁质成分、含量配合不能得到符合要求的熟料成分时,根据所缺组分加入相应的校正料。铁质校正料可以选择硫酸渣、黄铁矿、铜矿渣;调整硅率、铝率时也加入高钙粉煤灰、赤泥等工业固废。

31.s6中熔池烧成窑氧化区的温度控制在1450℃-1600℃,粘度控制在0.02-0.1。

32.工业副产石膏单独进行烘干预热,使其脱除,烘干尾气分流,以提高分解炉分解气体中so2的浓度。

33.为避免炭质材料与副产石膏分解反应过程中形成cas,在分解炉中没有加入碳质材料,而是引入熔池中弱还原气氛的高温气流(1200℃—1400℃);为了将副产石膏分解副产物进一步氧化脱硫,在分解炉的高温段(1100℃一1200℃),补充熔池氧气区生成的高温气流,以提高cas的脱硫率。

34.将焙烧渣、高浓度so2气体以及部分过量的还原性气体气固分离,使so2气体以及部分过量的还原性气体在700℃-1000℃与碳材料反应,生成单质硫蒸气;

35.所述的熔聚流化床分解炉技术是借助中心管高温弱氧射流带动的弱还原气流、换热后的乏气吹人,使炉内中的副产石膏在形成沸腾状况,在高温下气固两相充分混合接触发生硫酸钙分解,大部分氧气经中心管喷入床内,在炉内形成一个局部高温区,促使分解后含有杂质固体粉末熔聚成球,在环管内一定气速下利用质量差异实现氧化钙和硫酸钙的有效分离,避免了中间产物氧化钙易于还原生成硫酸钙,提高分解速率;同时过量的弱还原气氛气体进入碳还原塔携带的co、h量少,避免了副反应的发生,提高了单质硫的产率,提高了经济性。

36.在一些实施例中,所述工业副产石膏为湿法脱硫石膏、半干法脱硫石膏、天然石膏、磷石膏与氟石膏、钛石膏、废建筑石膏材料中的至少一种或几种;

37.所述碳材料,粒径60μm-3mm,为煤粉、活性焦、活性半焦、活性炭、炭化料、石墨种的至少一种。

38.所述的高温冶金渣熔液,为炼铁高炉、炼钢转炉、电炉、平炉以及有色冶金熔池熔

炼、黄磷电炉、铁合金电炉排放的高温渣液中的一种或几种。

39.所述的校正料是指液态冶金渣和工业副产石膏中的钙质成分与硅铝质成分和铁质成分、含量配合不能得到符合要求的熟料成分时,根据所缺组分加入相应的校正料。铁质校正料可以选择硫酸渣、黄铁矿、铜矿渣;调整硅率、铝率时也加入高钙粉煤灰、赤泥等工业固废。

40.本发明在于将刚排出冶炼炉体的炽热的渣液引入设置有熔池的炉或窑,池炉或池窑上部空间隔开分成还原和氧化区;还原区提供了硫酸钙分解需要的高温、弱还原气氛、液面碳滤层条件,同时也使冶金渣中的铁、磷和锰氧化物碳热还原成单质铁、气态磷和单质锰,从渣液中脱除;

41.流出的熔液在雾化喷嘴内负压引流下,进入气泡雾化喷嘴14内,被进入喷嘴的压缩气体雾化成微小液滴,雾化气体和雾化液滴喷入余热锅炉辐射部15,与喷嘴同轴布置有冷却风口,冷却风以旋流方式与雾化气液强烈混合搅动,雾滴冷却固化,气固并流流过余热锅炉对流部16换热,气固两相冷却到》150℃进入电除尘17气固分离,分离的固体粉末既水泥熟料经输送设备送入水泥熟料储仓18;对流部16的对流管束中化学水吸收气固热量,生成蒸汽。

42.加入熔聚流化床分解炉3的工业副产石膏,被熔池烧成窑4上升的高温弱还原气氛气体经缩扩喉口加速气流托起,随气流浮动被分解,其反应式:

43.2caso4→

2cao+2so2↑

+o2↑

44.caso4+co

→

cao+so2↑

+co2↑

45.2caso4+c

→

2cao+2so2↑

+co2↑

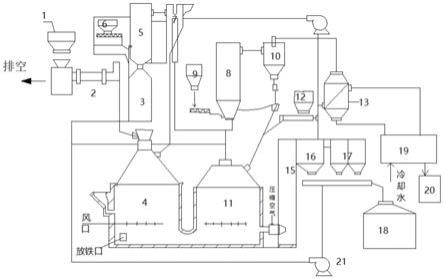

46.熔聚流化床分解炉3底部的中心管引入熔池烧成窑氧化区11的过剩空气高速射流,局部形成弱氧化气氛发生反应:

47.2cas+3o2→

2cao+25o2↑

48.cas+2o2→

caso449.本发明在熔池烧成窑还原区21上部空间温度的为1400℃-1600℃,熔聚流化床分解炉3内温度为900℃-1250℃,优选1000℃-1100℃;还原气氛为co含量:3%-7%,优选3%;氧化气氛为3%o2,优选空气过剩系数1.2;硫酸钙分解率为98%。

50.本工业副产石膏分解的含高浓度so2热气流,经文氏管加速进入碳热还原塔i,与加入的碳材料并流产生腾涌,气固充分接触,碳还原so2为单质s;碳还原so2的过程除发生还原脱硫反应,反应式为:

51.c+so2→

s+co2↑

52.还会伴随发生系列副反应生成副产物,为此,设计了双塔双分离即碳热还原塔i和碳热还原塔ii,使副产物还原so2再生成单质s,挥发性高的煤可在碳热还原塔内发生热裂解,裂解气一并进行还原脱硫;碳热还原塔内温度在700℃-900℃范围内,控制较低的co、h2、h2o气体浓度,使so2转化率保持在95%以上,s产率为85%以上。

53.本发明进一步的在熔池烧成窑还原区21脱除了对水泥有害成分,提高了工业副产石膏的普适性;进一步的使冶金渣冶炼中生成的ro相、低水硬性的铁酸钙分解,晶粒粗大的矿物解离;在接收高温高活性的工业副产石膏分解形成的氧化钙后,进入熔池烧成窑氧化区11,与适量适当的校正料在渣液中共熔进行反应,反应式为:

54.c2s+cao

→

c3s

55.随着cao不断的熔解和扩散与硅酸根离子反应,c3s不断形成析出结晶,最终发育成十几微米的阿利特晶体,冶金渣的成分与工业副产石膏的成分得到有效利用。

56.本发明更进一步地利用熔液气泡雾化装置14使水泥熟料熔液雾化成细小雾滴,在余热锅炉辐射部15被加入的冷却风冷却凝固,并一起形成并流经余热锅炉对流部16换热,冷却至150℃进入电除尘17,收集的粉尘经输送设备输送至水泥熟料仓18,本发明进一步的回收利用了高温冶金渣的热量,产生的蒸汽可用于发电。

57.对比现有技术,本发明的有益效果在于:

58.1、冶金渣的热量和成分都得到有效、高值利用,协同工业副产石膏的分解,溶解分解产物,不用开采石灰石,不用破碎粉磨,不用水泥生料的烘干、煅烧,节省了设备投资和电耗、煤耗,几乎没有二氧化碳排放,有利于碳中和。

59.2、熔池烧成窑还原区和熔池烧成窑氧化区的隔离,调和了常规利用石膏制硫酸或硫磺难以调和的一对矛盾,煤的充分燃烧和优质熟料的形成,均需氧化气氛,而石膏分解又需还原气氛,解决了生产控制难度大,导致水泥熟料质量波动大的问题;进一步,熔池烧成窑可以接收溶解滴落的液相包裹的石膏,解决了由于磷石膏生料分解温度高于其最低共融点,处于堆积态的内层部分尚未完全分解的石膏就因被液相包裹,而停止分解,降低了水泥品质和液相出现使得窑炉结皮堵塞的问题。

60.3、系统能量梯级利用,降低了工艺能耗,利用煤或焦碳作还原剂将so2还原为硫磺,不需要吸收剂和一系列复杂的吸收装置以及解吸再生装置;并且可以用高硫煤作为还原剂,还原剂具有价格便宜、来源广,产品硫磺易于储运,因此本发明的工艺和装置具有广阔的发展前景。

附图说明

61.附图1是工业副产品石膏协同冶金渣熔液生产硫磺联产水泥熟料的系统装置图。

62.附图中所示标号:

63.1、工业副产石膏储仓;2、回转烘干窑;3、熔聚流化床分解炉;4、熔池烧成窑;5、碳热还原塔ⅰ;6、碳材料储仓ⅰ;7、高温分离器ⅰ;8、碳热还原塔ⅱ;9、碳材料储仓ⅱ;10、高温分离器ⅱ;11、熔池烧成窑氧化区;12、校正料储仓;13、换热器;14、熔液气泡雾化装置;15、余热锅炉辐射部;16、余热锅炉对流部;17、电除尘;18、水泥熟料储仓;19、硫磺回收装置;20、硫磺储罐;21、熔池烧成窑还原区。

具体实施方式

64.下面结合具体实施例,进一步阐述本发明。应理解,这些实施例仅用于说明本发明而不用于限制本发明的范围。此外应理解,在阅读了本发明讲授的内容之后,本领域技术人员可以对本发明作各种改动或修改,这些等价形式同样落于本技术所限定的范围。

65.本发明实施工艺和流程是,从冶金窑炉排出的高温渣液,通过渣沟引流至熔池烧成窑4入口,或用渣液罐运至熔池烧成窑4,吊装倾倒入入口;渣液进入熔池烧成窑4后,为了给渣液保温、降低粘度保持流动性,为水泥烧成反应提供热量,在熔池烧成窑4一侧喷入燃料和助燃剂;同时工业副产石膏经过石膏储仓1、给料装置进入回转烘干窑2,回转烘干窑2

窑头烧嘴燃烧的同时,也使通入窑内的回收硫磺后乏气中的余硫质燃烧,生成物进入烘干的工业副产石膏,余气经石灰乳洗涤后放空。回转烘干窑2烘干的石膏经回收硫磺后乏气输送进入熔聚流化床分解炉3,熔聚流化床分解炉3底部与熔池烧成窑还原区21相通,相通部分设计成缩扩结构,熔聚流化床分解炉技术,是借助熔池烧成窑还原区21保温加热的不完全燃烧气流,引入换热的乏气和熔池烧成窑氧化区的氧化气氛气流三种气体的吹人,使炉内中的石膏粉在沸腾状况下,在燃烧产生的高温下,气固两相充分混合接触,发生石膏粉分解,实现石膏粉分解为so2气体和固体氧化钙粉末。弱氧气氛气流缩扩口发生燃烧反应形成局部高温区使氧化钙粉末中的杂质在软而未熔融的状态下相互碰撞黏结成含硫酸钙较低的粉球结球长大到一定程度时落到熔池还原区21内;未分解完全硫酸钙和分解副反应产物在熔池内进一步分解。

66.熔聚流化床分解炉3中富含s02的气流通入碳热还原塔ⅰ5底部,与高温分离器ⅰ7分离的部分还原气进行混合后,通过文丘里管加速进入碳热还原塔ⅰ5主反应段。从碳质材料储仓ⅰ6通过回收硫磺后换热乏气输送适量的粉状碳材料进入碳热还原塔ⅰ5,通入位置位于文丘里管上方,在主反应段形成流态化;反应气体中so2与碳质材料进行反应,反应后气体经过高温分离器ⅰ7气固分离,分离器分离的碳质材料一部分送回还原塔ⅰ5继续进行还原反应,一部分作为乏炭送往熔池还原区21燃烧;分离器分离的含有单质硫、二氧化硫混合气,再次进入碳炭热还原塔ⅱ8底部,与熔池烧成窑氧化区11部分氧化气氛的高温气流混合,氧化气氛高温气流为碳热还原塔ⅱ8提供热量和部分燃烧,混合气通过文丘里管加速进入碳热还原塔ⅱ8主反应段。从碳质材料储仓ⅱ9通过回收硫磺后换热乏气输送适量的粉状碳材料进入碳热还原塔ⅱ8,通入位置位于文丘里管上方,在主反应段形成流态化;反应气体中so2与碳质材料进行反应,反应后气体经过高温分离器ⅱ10气固分离,分离器分离的碳质材料一部分送回还原塔ⅱ8继续进行还原反应,一部分作为乏炭送往熔池氧化区11燃烧;高温分离器ⅱ10分离的还原气体进入换热器13换热后,进入硫磺回收装置19冷凝回收的液体硫磺流入硫磺储罐;冷凝回收硫磺后产生的乏气一部分进行循环,另一部分送往回转烘干窑2内燃烧处理。

67.熔池烧成窑还原区21烧嘴喷入的助燃剂量,控制在过剩空气系数0.85,不完全燃烧产生还原气氛烟气;熔聚流化床分解炉3分解生成的氧化钙及高温分离器ⅰ分离出的乏碳、氧化钙,沉落入熔池;熔池渣液在还原气氛烟气作用下强烈搅动,烧嘴以上部分形成絮流运动。向炉内加入的物料在强烈搅拌的熔体作用下快速分散,并实现了很好的传热和传质过程:渣液与落入熔池烧成窑还原区21的氧化钙、碳强烈接触,冶金渣在冶炼炉中生成的ro相、铁酸钙和磷酸钙被碳热还原,还原的铁汇聚池底形成铁水层,从放铁口定期排出;磷酸钙还原成气态磷随烟气上升出液面;氧化钙与冶金渣的硅酸根离子反应,生成c2s和c3s。初步烧成渣液通过隔墙下方的潜流通道进入熔池氧化区11,在熔池氧化区11,根据熔液成分分析,经校正料储仓12加入校正料,调整熔液中的硅率、铝率,经烧嘴喷入的助燃风搅动混合,进一步被烧成合格的水泥熟料熔液;熔池温度控制在1450℃~1600℃,粘度控制在0.02—0.1之间。

68.经熔池烧成窑还原区和氧化区烧成的水泥熟料熔液通过池壁出口连续流出;流出的熔液在雾化喷嘴内负压引流下,进入熔液气泡雾化装置14的喷嘴内,被进入喷嘴的压缩气体雾化成微小液滴,雾化气体和雾化液滴喷入余热锅炉辐射部15,与喷嘴同轴布置有冷

却风口,冷却风以旋流方式与雾化气液强烈混合搅动,雾滴冷却固化,气固并流流过余热锅炉对流部16换热,气固两相冷却到》150℃进入电除尘17气固分离,分离的固体粉末既水泥熟料经输送设备送入水泥熟料储仓18;余热锅炉对流部16的对流管束中化学水吸收气固热量,生成蒸汽。

69.其中,熔池烧成窑还原区21烧嘴,其燃料可以为煤粉、天然气、石油类等多种燃料形式的燃烧器;

70.其中,熔聚流化床分解炉、碳热还原塔,可以选择为气流床、鼓泡床、沸腾床、喷动床循环流化床等多种形式,本发明实施例优选的是喷动床、高循环倍率的循化流化床;

71.实施例一:

72.实施例中所用工业副产石膏的主要化学成分如下:

[0073][0074]

实施例冶金渣主要化学成分如下:

[0075][0076]

工业副产石膏干燥脱水,回转烘干窑干燥温度为400℃-500℃,本实施例中回转烘干窑干燥温度选用450℃,caso4·

2h2o脱水为caso4≤0.075mm的颗粒达到了90%以上。

[0077]

冶金渣熔液装入熔池烧成窑4,同时烧嘴喷入燃料和助燃剂,生成1500℃的弱还原气体。

[0078]

脱水石膏粉与弱还原气体、含硫过程气分别进入高温反应装置,装置内温度1000℃—1300℃,弱还原气氛co:3%—5%;pco/pco2=0.1;s和caso4摩尔比为1.2,石膏分解为so2气体和cao,分解率达到95%以上。

[0079]

分解所得的so2气体与碳材料一起两次进入碳热还原塔ⅰ8,碳热还原塔ⅰ8的温度为700℃-900℃;so2气体与碳质还原剂在高温条件下发生还原反应得到含单质硫过程气,所述的含单质硫过程气出高温分离器ⅰ7分成两股,一股用于石膏分解反应,一股进入碳热还原塔ⅱ8,还原剩余的so2;后经除尘、换热进入硫磺回收装置19,冷凝成型成固体硫磺。

[0080]

分解所得的cao和乏碳经分离器分离进入熔池烧成窑4,cao与冶金渣中的sio2、c2s、al2o、fe2o3液相下反应,由校正料校正硅率、铝率,生成水泥熟料熔液,经液滴雾化、余热回收、收尘汇集成水泥熟料。

[0081]

实施例中主要原料配料为转炉钢渣ⅰ与干法脱硫灰

[0082]

配比为转炉渣ⅰ:干法脱硫石膏灰=85:15

[0083]

生成的熟料主要化学成分:

[0084]

熟料losssio2fe2o3al2o3mgocaowt%0.1617.093.153.786.4142.06

[0085]

校正料加入5%的铁粉(fe2o3含量62%)

[0086]

熟料的率值为:kh(石灰饱和系数)=0.72;sm(硅率)=2.46;im(铝率)=1.2。

[0087]

水泥样品净浆的抗压强度(mpa)熟料的物理性能

[0088][0089]

硫磺产率85%,硫磺纯度96.8%。

[0090]

实施例二:

[0091]

主要原料配料由转炉钢渣ⅱ发电厂脱硫石膏(湿法)

[0092]

配比为转炉渣ⅱ:电厂脱硫石膏=65:35

[0093]

生成的熟料主要化学成分:

[0094]

熟料losssio2fe2o3al2o3mgocaowt%0.1413.212.452.944.6141.84

[0095]

校正料加入4%的铁粉(fe2o3含量62%),加入1.05%的石英岩(sio2含量95.05%)

[0096]

熟料的率值为:kh(石灰饱和系数)=0.98;sm(硅率)=2.45;im(铝率)=1.2。

[0097]

水泥样品净浆的抗压强度(mpa)熟料的物理性能

[0098][0099]

硫磺产率95%,硫磺纯度为98%。

[0100]

实施例三:

[0101]

主要原料配料由电炉还原渣与湿法氟石膏

[0102]

为配比电炉还原渣渣湿法氟石膏=60:40

[0103]

生成的熟料主要化学成分:

[0104]

熟料losssio2fe2o3al2o3mgocaowt%0.1416.152.753.580.9646.54

[0105]

校正料加1.05%的石英岩(sio2含量95%);铁粉4%(fe2o3含量62%)

[0106]

熟料的率值为:kh(石灰饱和系数)=0.88;sm(硅率)=2.55;im(铝率)=1.3水泥样品净浆的抗压强度(mpa)

[0107]

熟料的物理性能

[0108][0109]

硫磺产率96%,硫磺纯度98%。

[0110]

以上描述仅为本技术的较佳实施例以及对所运用技术原理的说明。本领域技术人员应当理解,本技术中所涉及的发明范围,并不限于上述技术特征的特定组合而成的技术方案,同时也应涵盖在不脱离所述发明构思的情况下,由上述技术特征或其等同特征进行

任意组合而形成的其它技术方案。例如上述特征与本技术中公开的(但不限于)具有类似功能。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1