一种利用褐煤煅烧水泥熟料的生产方法与流程

1.本发明涉及水泥熟料生产方法领域,尤其涉及一种利用褐煤煅烧水泥熟料的生产方法。

背景技术:

2.在生产水泥熟料的过程中涉及到煅烧的工序,常用的燃料为无无烟煤或者无烟煤,但是这两种煤的价格都比较高,而褐煤是热值低、热力强度不足、挥发份高、燃点低、易自然、不利于长期存放,因此,褐煤的价格相对较低。因此,利用褐煤来煅烧水泥熟料有助于降低生产成本,但是,如何利用褐煤煅烧水泥熟料却存在一定的问题,为此,本方案设计了一种利用褐煤煅烧水泥熟料的生产方法。

技术实现要素:

3.本发明提出的一种利用褐煤煅烧水泥熟料的生产方法,解决了现有技术中的煅烧水泥熟料方法成本高的问题。

4.为了实现上述目的,本发明采用了如下技术方案:

5.一种利用褐煤煅烧水泥熟料的生产方法,包括以下步骤:

6.s1、选取80-100重量份的褐煤和40-60重量份的无烟煤进行混合破碎,得到混合原煤;

7.s2、将s1步骤中的混合原煤磨粉,并且烘干,然后再对烘干后的煤粉进行筛分,从而得到合格煤粉;

8.s3、将s2步骤中得到的煤粉送入煤粉仓中进行储存备用;

9.s4、利用罗茨风机将煤粉仓中的煤粉送入燃烧器燃烧,燃烧器的燃烧火焰分别进入回转窑和分解炉,在所述分解炉内的燃烧火焰温度最低达到850℃,进入回转窑内的燃烧火焰温度最低达到1400℃;

10.s5、配制生料,并且将配制好的生料加入到预热器中,然后由分解炉内的燃烧火焰进入到预热器中预热、分解;

11.s6、将预热后的生料输入到回转窑内,进一步进行煅烧,煅烧后的生料在冷却机内冷却,从而得到高强度的水泥熟料。

12.优选的,所述燃烧器和分解炉在正常工作时均向里面通入富氧气体。

13.优选的,所述富氧气体为氧气和氮气的混合气体,其中氧气浓度为50%-70%。

14.优选的,所述s5步骤中生料由废弃混凝土、石膏粉、sio2、铁质校正原料和铝质校正原料的混合物磨粉制成,且粉料的直径不大于200目,弃混凝土、石膏粉、sio2、铁质校正原料和铝质校正原料的质量百分比为50:20:9:10:18。

15.一种利用褐煤煅烧水泥熟料的生产方法的生产装置,包括研磨仓、安装在研磨仓顶部的粉碎腔和安装在研磨仓内的研磨机构,所述粉碎腔内安装有两个相互配合的粉碎辊,所述研磨机构包括安装在研磨仓内的安装座、转动安装在安装座顶部的研磨台和安装

在研磨仓顶部、并与研磨台相配合的研磨罩,所述研磨仓内部安装有接料斗,所述接料斗底面与研磨仓底部内壁之间形成烘干空间,所述研磨仓上安装有烘干装置、以用于对烘干空间内的物料进行烘干,所述安装座底面转动连接有搅拌轴,且搅拌轴的底部延伸至烘干空间内,所述研磨仓底部安装有出料管,所述安装座为中空结构,且安装座内安装有驱动机构、以用于驱动研磨台和搅拌轴同时转动

16.优选的,所述粉碎腔的顶部安装有进料斗,所述研磨仓的顶部开设有与粉碎腔连通的进料口,所述研磨罩为喇叭形结构,研磨台为锥形台,且研磨台的顶部为球形结构,且研磨台的底面直径大于安装座的长度。

17.优选的,所述驱动机构包括安装在安装座内部的研磨电机和转动连接在安装座底部内壁的传动轴,传动轴的底部延伸至安装座的下方、并与搅拌轴之间通过第一皮带传动连接,所述研磨电机的输出轴的一端与研磨台的底部传动连接,研磨电机的输出轴与传动轴之间通过第二皮带传动连接。

18.优选的,所述接料斗为漏斗形结构,搅拌轴的一侧固定有刮板,刮板的长度与接料斗的斜线长度相同,且刮板与接料斗的顶面抵接,搅拌轴的两侧底部均固定有搅拌叶,所述烘干装置包括安装在研磨仓外壁上的热风箱和安装在接料斗底面的环形管组成,所述环形管的底面安装有多个出风管,且环形管与热风箱之间通过管道连通,所述研磨仓的一侧开设有出气孔,出气孔内安装有过滤网。

19.优选的,所述搅拌轴为中空结构,且搅拌轴的内部活动设有疏通杆,搅拌轴的顶部内壁上通过弹簧连与疏通杆的顶部固接,疏通杆的底部延伸至出料管内,所述搅拌轴的一侧顶部开设有连接槽,疏通杆的一侧顶部固定有连接轴,连接轴的一端贯穿连接槽延伸至搅拌轴的外部、并转动连接有滚轮,所述安装座的底面固定有固定杆,固定杆的底部固定有抵接板,且抵接板的顶面为球面,所述滚轮与抵接板相配合。

20.优选的,所述研磨仓的底部设有振动筛,且振动筛位于出料管下方、以用于对排出的物料进行筛分。

21.本发明中:

22.1、利用价格比较低的褐煤来煅烧水泥熟料,有助于节省生产成本,同时将褐煤经过处理后,大大的提高了其使用效率,避免了资源的过度浪费。

23.2、通过生产装置的设置,可以方便的对褐煤进行处理,使得褐煤与无烟煤的混合物可以系统的进行粉碎、研磨、烘干和筛分,从而得到所需要的原煤,降低了生产的难度。

24.3、通过抵接板、疏通柱、连接轴、弹簧和滚轮之间的配合,可以对出料管内的煤粉进行疏通,从而避免出料管堵塞。

附图说明

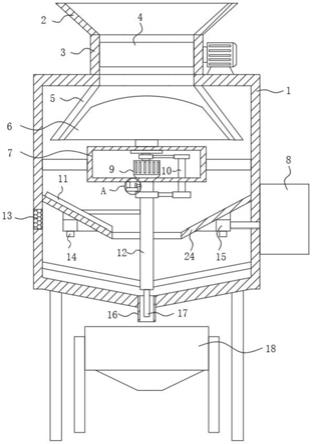

25.图1为本发明的正视剖视图。

26.图2为图1中a处的放大图。

27.图3为本发明的搅拌轴的剖视图。

28.图4为图3中抵接板的右视图。

29.图中标号:1、研磨仓;2、进料斗;3、粉碎腔;4、粉碎辊;5、研磨罩;6、研磨台;7、安装座;8、热风箱;9、研磨电机;10、传动轴;11、刮板;12、搅拌轴;13、过滤网;14、出风管;15、环

形管;16、出料管;17、疏通杆;18、振动筛;19、固定杆;20、抵接板;21、连接轴;22、滚轮;23、连接槽;24、接料斗。

具体实施方式

30.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

31.实施例1

32.一种利用褐煤煅烧水泥熟料的生产方法,包括以下步骤:

33.s1、选取80重量份的褐煤和40重量份的无烟煤进行混合破碎,得到混合原煤;

34.s2、将s1步骤中的混合原煤利用生产装置进行磨粉,并且烘干,然后再对烘干后的煤粉进行筛分,从而得到合格煤粉;

35.s3、将s2步骤中得到的煤粉送入煤粉仓中进行储存备用;

36.s4、利用罗茨风机将煤粉仓中的煤粉送入燃烧器燃烧,燃烧器的燃烧火焰分别进入回转窑和分解炉,在所述分解炉内的燃烧火焰温度最低达到850℃,进入回转窑内的燃烧火焰温度最低达到1400℃,所述燃烧器和分解炉在正常工作时均向里面通入富氧气体,而富氧气体为氧气浓度为50%-70%的氧气和氮气的混合气体;

37.s5、配制生料,并且将配制好的生料加入到预热器中,然后由分解炉内的燃烧火焰进入到预热器中预热、分解,同样的,在分解炉工作的时候向里面通入富氧气体,生料为废弃混凝土、石膏粉、sio2、铁质校正原料和铝质校正原料的混合物磨粉制成,且粉料的直径不大于200目,弃混凝土、石膏粉、sio2、铁质校正原料和铝质校正原料的质量百分比为50:20:9:10:18;

38.s6、将预热后的生料输入到回转窑内,进一步进行煅烧,煅烧后的生料在冷却机内冷却,从而得到高强度的水泥熟料。

39.实施例2

40.s1、选取90重量份的褐煤和50重量份的无烟煤进行混合破碎,得到混合原煤;

41.s2、将s1步骤中的混合原煤利用生产装置进行磨粉,并且烘干,然后再对烘干后的煤粉进行筛分,从而得到合格煤粉;

42.s3、将s2步骤中得到的煤粉送入煤粉仓中进行储存备用;

43.s4、利用罗茨风机将煤粉仓中的煤粉送入燃烧器燃烧,燃烧器的燃烧火焰分别进入回转窑和分解炉,在所述分解炉内的燃烧火焰温度最低达到850℃,进入回转窑内的燃烧火焰温度最低达到1400℃,所述燃烧器和分解炉在正常工作时均向里面通入富氧气体,而富氧气体为氧气浓度为50%-70%的氧气和氮气的混合气体;

44.s5、配制生料,并且将配制好的生料加入到预热器中,然后由分解炉内的燃烧火焰进入到预热器中预热、分解,同样的,在分解炉工作的时候向里面通入富氧气体,生料为废弃混凝土、石膏粉、sio2、铁质校正原料和铝质校正原料的混合物磨粉制成,且粉料的直径不大于200目,弃混凝土、石膏粉、sio2、铁质校正原料和铝质校正原料的质量百分比为50:20:9:10:18;

45.s6、将预热后的生料输入到回转窑内,进一步进行煅烧,煅烧后的生料在冷却机内冷却,从而得到高强度的水泥熟料.

46.实施例3

47.s1、选取100重量份的褐煤和60重量份的无烟煤进行混合破碎,得到混合原煤;

48.s2、将s1步骤中的混合原煤利用生产装置进行磨粉,并且烘干,然后再对烘干后的煤粉进行筛分,从而得到合格煤粉;

49.s3、将s2步骤中得到的煤粉送入煤粉仓中进行储存备用;

50.s4、利用罗茨风机将煤粉仓中的煤粉送入燃烧器燃烧,燃烧器的燃烧火焰分别进入回转窑和分解炉,在所述分解炉内的燃烧火焰温度最低达到850℃,进入回转窑内的燃烧火焰温度最低达到1400℃,所述燃烧器和分解炉在正常工作时均向里面通入富氧气体,而富氧气体为氧气浓度为50%-70%的氧气和氮气的混合气体;

51.s5、配制生料,并且将配制好的生料加入到预热器中,然后由分解炉内的燃烧火焰进入到预热器中预热、分解,同样的,在分解炉工作的时候向里面通入富氧气体,生料为废弃混凝土、石膏粉、sio2、铁质校正原料和铝质校正原料的混合物磨粉制成,且粉料的直径不大于200目,弃混凝土、石膏粉、sio2、铁质校正原料和铝质校正原料的质量百分比为50:20:9:10:18;

52.s6、将预热后的生料输入到回转窑内,进一步进行煅烧,煅烧后的生料在冷却机内冷却,从而得到高强度的水泥熟料.

53.参考图1-4,一种利用褐煤煅烧水泥熟料的生产方法的生产装置,包括研磨仓1、安装在研磨仓1顶部的粉碎腔3和安装在研磨仓1内的研磨机构,粉碎腔3内安装有两个相互配合的粉碎辊4,粉碎辊4由电机驱动,研磨机构包括安装在研磨仓1内的安装座7、转动安装在安装座7顶部的研磨台6和安装在研磨仓1顶部、并与研磨台6相配合的研磨罩5,粉碎腔3的顶部安装有进料斗2,研磨仓1的顶部开设有与粉碎腔3连通的进料口,研磨罩5为喇叭形结构,研磨罩5的内表面为糙面,研磨台6为锥形台,且研磨台6的顶部为球形结构,且研磨台6的底面直径大于安装座7的长度,褐煤和无烟煤混合后投入到进料斗2内,然后经过粉碎辊4粉碎后再进入到研磨台6和研磨罩5之间,随着研磨台6的转动而将粉碎后的褐煤和无烟煤的混合物研磨成粉状,从而得到原煤;

54.研磨仓1内部安装有接料斗24,接料斗24为漏斗形结构,接料斗24底面与研磨仓1底部内壁之间形成烘干空间,接料斗24的设置便于将原煤集中的排放到烘干空间内去,安装座7底面转动连接有搅拌轴12,且搅拌轴12的底部延伸至烘干空间内,研磨仓1底部安装有出料管16,安装座7为中空结构,且安装座7内安装有驱动机构、一用于驱动研磨台6和搅拌轴12同时转动,驱动机构包括安装在安装座7内部的研磨电机9和转动连接在安装座7底部内壁的传动轴10,传动轴10的底部延伸至安装座7的下方、并与搅拌轴12之间通过第一皮带传动连接,研磨电机9的输出轴的一端与研磨台6的底部传动连接,研磨电机9的输出轴与传动轴10之间通过第二皮带传动连接,搅拌轴12的一侧固定有刮板11,刮板11的长度与接料斗24的斜线长度相同,且刮板11与接料斗24的顶面抵接,搅拌轴12的两侧底部均固定有搅拌叶,刮板11通过固定杆与搅拌轴12的外壁固接,且刮板11的设置可以将附着在接料斗24顶面的原煤刮下来,搅拌叶的设置则是可以对烘干空间内的原煤进行搅拌,有助于加速原煤中水分的蒸发;

55.研磨仓1上安装有烘干装置、以用于对烘干空间内的物料进行烘干,烘干装置包括安装在研磨仓1外壁上的热风箱8和安装在接料斗24底面的环形管15组成,环形管15的底面

安装有多个出风管14,且环形管15与热风箱8之间通过管道连通,研磨仓1的一侧开设有出气孔,出气孔内安装有过滤网13,通过热风箱8将热风输送到烘干空间内,从而对烘干空间内的原煤进行烘干,而出气孔的设置则是可以方便烘干空间内水分的排出,出气孔开设在靠近接料斗24底面的位置;

56.搅拌轴12为中空结构,且搅拌轴12的内部活动设有疏通杆17,搅拌轴12的顶部内壁上通过弹簧连与疏通杆17的顶部固接,疏通杆17的底部延伸至出料管16内,搅拌轴12的一侧顶部开设有连接槽23,疏通杆17的一侧顶部固定有连接轴21,连接轴21的一端贯穿连接槽23延伸至搅拌轴12的外部、并转动连接有滚轮22,安装座7的底面固定有固定杆19,固定杆19的底部固定有抵接板20,且抵接板20的顶面为球面,滚轮22与抵接板20相配合,搅拌轴12在转动的同时会带动连接轴21转动,当滚轮22与抵接板20的顶面接触时,滚轮22会随着抵接板20的顶面滑动,从而给使得疏通杆17随着抵接板20的顶面起伏,进而可以对出料管16内的物料进行疏通;

57.研磨仓1的底部设有振动筛18,且振动筛18位于出料管16下方、以用于对排出的物料进行筛分,振动筛18的设置可以对烘干后的原煤进行筛分,从而筛选出粒径合格的原煤。

58.工作原理:使用生产装置的时候,将褐煤和无烟煤混合后投入到进料斗2内,然后经过粉碎辊4粉碎后再进入到研磨台6和研磨罩5之间,随着研磨台6的转动而将粉碎后的褐煤和无烟煤的混合物研磨成粉状,从而得到原煤,原煤落在接料斗24上,随着搅拌轴12的转动,刮板11不停地在接料斗24表面滑动,从而将接料斗24顶面的原煤刮起、并从接料斗24出口落入烘干空间内,热风箱8将热风输送到烘干空间内,从而对烘干空间内的原煤进行烘干,搅拌叶随着搅拌轴12的转动可以对烘干空间内的原煤进行搅拌,有助于加速原煤中水分的蒸发,烘干后的原煤通过出料管16落到振动筛18上进行筛分,而随着搅拌轴12的转动,连接轴21跟着转动,当滚轮22与抵接板20的顶面接触时,滚轮22会随着抵接板20的顶面滑动,从而给使得疏通杆17随着抵接板20的顶面起伏,进而可以对出料管16内的物料进行疏通。

59.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1