一种箱式炉立柱及箱式炉、箱式炉装炉工艺的制作方法

1.本发明属于箱式炉技术领域,具体是指一种箱式炉立柱及箱式炉、箱式炉装炉工艺。

背景技术:

2.箱式炉是指使用碳板围成一个箱体作为炉心的一种石墨化炉,箱式炉内设有石墨支撑垫块,石墨垫块上放置加热电极,加热电极是承担电流通路的石墨制品。现有石墨化箱式炉的主要冷却方案主要有自然冷却和上层保温料喷水雾强制冷却,这两种冷却方式对于箱式炉炉芯部分仍然依靠自然冷却。

3.具体冷却流程是:加热电极通电把负极材料加热到2500-3000℃后,进入停电冷却阶段,温度在3000-1000℃区间时靠辐射把能量向四周扩散以达到降低物料温度,这个时间大约需要15-20天,但是1000℃-常温需要18-25天,当物料降到1000℃以下时,物料温度就会以传导方式向四周传递温度,由于炉内物料被保温料紧紧包在炉芯内,这种靠热传导的方式去降低炉芯温度是非常缓慢的。箱式炉加工负极材料的送电完成升温3000度以下后需要加快冷却,以获得在较短时间周期内完成产品的加工,目前箱式炉的冷却周期大致在38-42天。

4.冷却周期长是制约现有箱式炉快速普及的重要因素。降低冷却时间,提高石墨化炉的运转周期是现在面临的问题。而现有的箱式炉冷却都是采用自然冷却和现有的强制冷却抖不能从上解决冷却问题。

5.可见,现有的箱式炉冷却周期一般是送完电后的42天左右才具备出炉条件,这种长周期冷却严重制约了石墨化炉及变压器的高效运行,增加了负极材料石墨化炉的建设成本。

技术实现要素:

6.本发明的目的在于提供一种箱式炉立柱,旨在解决现有箱式炉冷却周期长的技术问题。

7.为达到上述技术目的,本发明的技术方案:

8.一种箱式炉立柱,包括横截面为h形的柱体,所述柱体包括第一柱体部、第二柱体部和连接部,所述第一柱体部和第二柱体部分别位于所述连接部的两端,所述柱体相对的两侧面上第一柱体部和第二柱体部之间形成安装槽,所述柱体内设有冷却通道,所述冷却通道沿所述柱体的长度方向延伸,所述冷却通道开口于所述柱体的顶端。

9.作为一种改进,所述冷却通道设有一个,所述冷却通道设置于所述第一柱体部。

10.作为进一步地改进,所述冷却通道设有两个,两所述冷却通道分别设置于所述第一柱体部和第二柱体部,两所述冷却通道的底部连通。

11.作为进一步地改进,所述冷却通道设有三个,其中两所述冷却通道分别设置于所述第一柱体部和第二柱体部,一所述冷却通道设置于所述连接部,三所述冷却通道的底部

连通。

12.作为进一步地改进,三所述冷却通道位于同一平面内,设置于所述连接部的冷却通道位于所述第一柱体部的冷却通道与第二柱体部的冷却通道的中间位置。

13.本发明还提供一种箱式炉,所述箱式炉的立柱包括上述所述的箱式炉立柱。

14.作为进一步地改进,所述箱式炉立柱包括侧边箱板立柱和中间箱板立柱,所述中间箱板立柱设有三个冷却通道,所述侧板箱板立柱设有一个冷却通道。

15.本发明还提供箱式炉装炉工艺,包括以下步骤:

16.s1:炉底炭黑铺平,厚度850mm,碳黑位于炉底石墨砌块上沿,碳黑上面盖箱底炭板;

17.s2:安装箱体碳板和箱式炉立柱,箱体碳板和箱式炉立柱安装在箱底炭板的卡槽内,立柱横向之间要用拉杆固定,箱体内安装加热电极;

18.s3:炉墙到箱体侧面碳板之间填充碳黑850mm;

19.s4:箱体内填充负极材料;

20.s5:两炉头与箱式炉端头板之间填石墨化焦850的均流层;

21.s6:箱体内负极材料上先盖两层碳纤维毡,再盖顶部炭板;

22.s7:在顶部炭板上面铺一层炭纤维毡且四周外溢,碳纤维毡每3米打一个褶,加热时可以防止保温料进入箱体内;

23.s8:顶部炭板上铺850mm的煅后焦,均匀放置通气孔箱14,通气孔箱直径580mm,通气孔箱体内放置石墨化焦15;

24.s9:炉内四角钢箱体内添加厚度为85mm的生料14;

25.s10:封顶石墨化焦厚度为850-1100mm,两边设置长度为850mm的斜坡。

26.由于采用上述技术方案,本发明的有益效果:

27.本发明提供的箱式炉立柱,柱体内设有冷却通道,在负极材料1000℃-常温冷却阶段,采用向立柱的冷却通道内通液氮强制冷却,可以把冷却时间降到8-12天,使总冷却周期提高到25-30天,降低产品冷却时间,压缩生产周期、提高石墨化箱式炉的周转率。

28.柱体内设有两个以上的冷却通道时,冷却通道的底部连通,实际使用中可以向其中部分冷却通道内通液氮,然后液氮从其余冷却通道内排出,液氮会带走大量热量而达到快速降温的目的。

29.本发明提供的箱式炉使用上述设有冷却通道的箱式炉立柱,在冷却时可以通液氮冷却,冷却速度快,周期短。

30.箱式炉立柱包括侧边箱板立柱和中间箱板立柱,中间箱板立柱设有三个冷却通道,侧板箱板立柱设有一个冷却通道,实际使用中,中间箱板立柱的中间冷却通道内通液氮,然后从两边的冷却通道溢出,侧板箱板立柱的冷却通道仅设有一个,不通液氮,也起到热量散发作用,与现有立柱相比,冷却速度加快。

附图说明

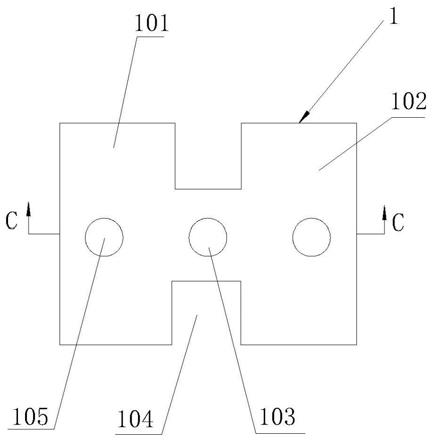

31.图1、图2和图3分别是本发明实施例的三种不同结构的箱式炉立柱的俯视图;

32.图4是沿图1中a-a向的剖视图;

33.图5是沿图2中b-b向的剖视图;

34.图6是沿图3中c-c向的剖视图;

35.图7是箱式炉的箱体的结构示意图;

36.图8是箱式炉立柱的组装示意图;

37.图9是箱式炉的结构示意图;

38.附图中,1-柱体,101-第一柱体部,102-第二柱体部,103-连接部,104-安装槽,105-冷却通道,2-侧边箱板立柱,3-中间箱板立柱,4-炭黑,5-箱底炭板,6-箱体碳板,7-加热电极,8-垫块,9-炉墙,10-箱体侧面碳板,11-负极材料,12-碳纤维毡,13-顶部炭板,14-通气孔箱,15-石墨化焦,16-锻后焦,17-生料。

具体实施方式

39.下面结合具体实施方式对本发明作进一步的说明。其中,附图仅用于示例性说明,表示的仅是示意图,而非实物图,不能理解为对本专利的限制;为了更好地说明本发明的实施例,附图某些部件会有省略、放大或缩小,并不代表实际产品的尺寸;对本领域技术人员来说,附图中某些公知结构及其说明可能省略是可以理解的。

40.本发明实施例的附图中相同或相似的标号对应相同或相似的部件;在本发明的描述中,需要理解的是,若有术语“上”、“下”、“左”、“右”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此附图中描述位置关系的用语仅用于示例性说明,不能理解为对本专利的限制,对于本领域的普通技术人员而言,可以根据具体情况理解上述术语的具体含义。

41.如图1至图6共同所示,一种箱式炉立柱,包括横截面为h形的柱体1,柱体1包括第一柱体部101、第二柱体部102和连接部103,第一柱体部101和第二柱体部102分别位于连接部103的两端,柱体相对的两侧面上第一柱体部和第二柱体部之间形成安装槽104,柱体内设有冷却通道105,冷却通道沿柱体的长度方向延伸,冷却通道开口于柱体的顶端。

42.现有箱式炉送完电制品温度达到2800-3000℃,在3000-1000℃冷却大约需要15-20天,但是1000℃-常温需要18-25天,在前面1000℃-常温阶段,采用向立柱的冷却通道内通液氮强制冷却,可以把冷却时间降到8-12天,使总冷却周期提高到25-30天,降低产品冷却时间,压缩生产周期、提高石墨化箱式炉的周转率。

43.在实际应用中,冷却通道的数量可以根据具体的使用需要设置,可以设置一个冷却通道,冷却通道设置于第一柱体部;也可以设置两个冷却通道,两冷却通道分别设置于第一柱体部和第二柱体部,两冷却通道的底部连通;还可以设置三个冷却通道,其中两冷却通道分别设置于第一柱体部和第二柱体部,一冷却通道设置于连接部,三冷却通道的底部连通。

44.具体地,三冷却通道位于同一平面内,设置于连接部的冷却通道位于第一柱体部的冷却通道与第二柱体部的冷却通道的中间位置。

45.柱体内设有两个以上的冷却通道时,冷却通道的底部连通,实际使用中,可以向其中部分冷却通道内通液氮,然后液氮从其余冷却通道内排出,液氮会带走大量热量而达到快速降温的目的。

46.本发明还提供一种箱式炉,具体如图7和图8所示,箱式炉的立柱包括上述的箱式

炉立柱,箱式炉立柱的柱体设有冷却通道,在负极材料冷却时,可以向柱体的冷却通道内通液氮进行强制冷却,降低产品冷却时间,压缩生产周期、提高石墨化箱式炉的周转率,实际使用中,可以根据使用需要选用上述箱式炉立柱。

47.本实施例中,箱式炉立柱包括侧边箱板立柱2和中间箱板立柱3,中间箱板立柱设有三个冷却通道,侧板箱板立柱设有一个冷却通道,实际使用中,中间箱板立柱的中间冷却通道内通液氮,然后从两边的冷却通道溢出,侧板箱板立柱的冷却通道仅设有一个,不通液氮,也起到热量散发作用,与现有立柱相比,冷却速度加快。

48.本发明还提供箱式炉装炉工艺,参考图8和图9,具体包括以下步骤:

49.s1:炉底炭黑4铺平,炭黑厚度850mm,碳黑位于炉底石墨砌块上沿,碳黑上面盖箱底炭板5;

50.s2:在箱底炭板上安装箱体碳板6和箱式炉立柱,包括中间箱板立柱和侧边箱板立柱,箱体碳板和箱式炉立柱安装在箱底炭板的卡槽内,立柱横向之间要用拉杆固定,箱体内安装加热电极7,加热电极用垫块8支承;

51.s3:炉墙9到箱体侧面碳板10之间填充碳黑850mm;

52.s4:箱体内填充待加热的负极材料11;

53.s5:两炉头与箱式炉端头板之间填厚度为850mm的石墨化焦均流层;

54.s6:箱体内负极材料上先盖两层碳纤维毡12,再盖顶部炭板13;

55.s7:在顶部炭板上面铺一层炭纤维毡且四周外溢,碳纤维毡每3米打一个褶,加热时可以防止保温料进入箱体内;

56.s8:顶部炭板上铺850mm的煅后焦16,均匀放置通气孔箱14,通气孔箱直径580mm,通气孔箱体内放置石墨化焦15;

57.s9:炉内四角钢箱体内添加厚度为85mm的生料17;

58.s10:封顶石墨化焦厚度为850-1100mm,两边设置长度为850mm的斜坡。

59.以上所述本发明的具体实施方式,并不构成对本发明保护范围的限定。任何根据本发明的技术构思所做出的各种其他相应的改变与变形,均应包含在本发明权利要求的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1