一种蜂巢状有序介孔微球及其制备方法

1.本发明属于介孔材料技术领域,更具体地,涉及一种蜂巢状有序介孔微球及其制备方法。

背景技术:

2.介孔材料是一类孔径在2-50nm的多孔材料。1992年,kresge团队首次利用模板法制备出结构有序、蜂窝状介孔分子筛mcm-41。这一成果在化学与材料科学界引起巨大轰动,并掀起了众多国内外学者对介孔材料的研究热潮。随后在1998年和1999年,gallen d.stucky团队和shinae jun团队分别开分发了软模板法和硬模板法。介孔材料由于其特殊的物理化学性能和介孔结构,具有极高的比表面积,将之负载功能性物质,能够显著提高原料的利用率。从分子筛到介孔硅,再到介孔碳,介孔无机氧化物和介孔金属等,介孔纳米材料被应用于燃料电池、生物医药等诸多领域,展现出广泛的应用前景。

3.有序介孔材料具有较大的比表面积,相对大的孔径以及规整的孔道结构,可以处理较大的分子或基团,是很好的择形催化剂。特别是在催化有大体积分子参加的反应中,有序介孔材料显示出优于沸石分子筛的催化活性。有序介孔材料的孔径可在2-50nm范围内连续调节和无生理毒性的特点使其非常适用于酶、蛋白质等的固定和分离。现有的许多种介孔微球为球形孔洞,孔径较小,且如不经特殊处理其内部孔道不贯通,作用十分有限。蜂巢状结构是一种高度有序且稳定性好的孔结构。具有蜂巢状柱形介孔孔道的扁平颗粒是一种理想的介孔分子筛。尽管有大量方法可以得到柱形孔道,然而其孔道弯曲,结构有序性差,难以用作理想的介孔分子筛。孔结构的有序性对物质传输的均匀性起到决定性作用,是决定材料性能关键指标。因此开发有序介孔分子筛具有非常重要的研究意义和实用价值。

4.除此之外,介孔材料也被广泛应用于燃料电池领域。燃料电池催化剂通常被分散在碳基载体上,尤其是金属碳基催化剂(pt、co、pd、au、ag、cu、ni)。碳基催化剂载体包括炭黑,石墨烯和碳纳米管等,它们能够提高催化剂的导电性,增大其比表面积。但是,目前包括炭黑在内的一系列商业碳基催化剂仍然存在一些不足。例如,对于商业pt/c催化剂,pt纳米颗粒会从碳载体上脱离并且更倾向于团聚成尺寸更大的颗粒,pt因被覆盖而导致其催化活性位点不能被充分暴露,利用率降低,催化性能下降。

5.介孔碳基载体是提升电催化性能的有效方法。近年来,催化剂孔道结构设计一直是国内外的研究热点之一。丰富的孔道结构能够增大催化剂的比表面积,充分暴露金属纳米粒子的活性位点,提升材料的利用率。传统的球形孔洞材料物质传输速率受限制。实现孔结构的均孔化、富孔化和有序化是现存多孔碳基催化剂存在的问题与挑战,也是影响材料性能的关键因素。另一方面,介孔材料墙壁的厚度对材料的整体稳定性起着重要作用,传统以两亲性表面活性剂为模板制备的介孔材料墙壁往往很薄,结构强度低。因此开发能够高效负载金属纳米粒子、均孔、大孔径、有序性、厚墙壁的介孔碳球的制备方法具有非常重要的研究价值和意义。此类复合介孔碳球不仅能用作燃料电池催化剂,而且在锂电池电极、co2捕获、超级电容器等方面也有重要应用价值。

技术实现要素:

6.针对现有技术的以上缺陷或改进需求,本发明提供了一种蜂巢状有序介孔微球及其制备方法,其目的在于提供一种具有贯通的垂直孔道、结构有序的、大孔径、厚墙壁的金属纳米粒子/碳、无机氧化物、或无机氧化物/碳复合介孔微球的制备方法,由此解决传统以两亲性表面活性剂为模板制备的介孔材料墙壁往往很薄,结构强度低的技术问题。

7.为实现上述目的,按照本发明的一个方面,提供了一种蜂巢状有序介孔微球,所述微球为扁平饼状,包括骨架和若干个垂直贯通柱状通孔,所述骨架为负载有金属纳米粒子的碳材料、无机氧化物与碳的复合材料或无机氧化物;所述碳中掺杂有氮、溴或碘元素。其中氮元素来自两嵌段共聚物中的吡啶基团,溴、碘元素来自稳定剂。

8.优选地,所述微球的尺寸为0.05~10μm,所述若干个柱状通孔孔径相同,所述柱状通孔的孔径为2~50nm;所述微球骨架的厚度为5~50nm;所述柱状通孔的孔周期(即相邻两孔的孔中心距)为1~100nm,优选地,所述微球的尺寸为0.1~1μm;优选地,所述柱状通孔的周期为10~50nm。其中,微球的尺寸是指一整个微球的尺寸,即扁圆椭球体长轴的尺寸。

9.优选地,所述金属纳米粒子为金、银、铜、钯、铂、钴和镍中的至少一种,所述金属纳米粒子粒径为1~30nm;所述金属纳米粒子的负载量为10%~50%。

10.优选地,所述无机氧化物为二氧化硅、二氧化钛、二氧化锡、氧化锌和氧化铝中的一种;所述无机氧化物与碳的复合材料中无机氧化物的质量占比为10%~100%。

11.按照本发明的另一个方面,提供了一种蜂巢状有序介孔微球的制备方法,包括下列步骤:

12.(1)将两嵌段共聚物作为原料,采用嵌段共聚物三维软受限组装方法,制备内部具有六方堆积圆柱状结构的扁平状微球,所述两嵌段共聚物包括用于构成柱状相的聚合物和构成连续相的聚合物;

13.(2)将所述扁平状微球浸渍于含有金属纳米粒子前驱体的溶液中,使得连续相吸附金属纳米粒子前驱体,加入还原剂后得到金属纳米粒子/高分子复合微球;

14.或者,将所述扁平状微球浸渍于含有无机氧化物前驱体的溶液中,使得连续相吸附无机氧化物前驱体,水解后,得到无机氧化物/高分子复合微球;

15.(3)将金属纳米粒子/高分子复合微球或无机氧化物/高分子复合微球进行煅烧处理,使得柱状相分解形成柱状通孔,同时金属纳米粒子/高分子复合微球中的连续相被碳化形成骨架;或者,无机氧化物/高分子复合微球中的连续相被分解为无机氧化物形成骨架;或者,无机氧化物/高分子复合微球中的连续相被碳化形成骨架;从而得到所述介孔微球。

16.优选地,所述步骤(1)具体包括:

17.(101)将两嵌段共聚物充分溶解在与水不互溶的有机溶剂中,再依次加入烷基苯酚类结构调节剂和稳定剂,得到混合溶液;优选地,所述有机溶剂为卤代烷烃,所述稳定剂为两端各被一个卤元素取代的烷烃,所述烷基苯酚类结构调节剂为间十五烷基苯酚;所述两嵌段共聚物在有机溶剂中的浓度为0.5~30.0mg/ml,所述烷基苯酚类结构调节剂的浓度为0.5~30.0mg/ml;优选地,所述稳定剂为1,4-二溴丁烷或1,5-二溴戊烷;优选地,所述有机溶剂为三氯甲烷、二氯甲烷;

18.(102)将所述混合溶液与含有表面活性剂的水溶液混合后进行乳化,然后使乳液中的有机溶剂挥发后得到扁平状微球,优选地,所述表面活性剂为pva,所述表面活性剂的

浓度为1.0~10.0mg/ml。

19.其中,需要说明的是,稳定剂的作用是增强连续相的交联程度,从而增强连续相相骨架的稳定性,使微球经过煅烧后骨架结构不会塌缩。得到扁平状结构是本发明中受限组装的独特优势。关键在于:基于两嵌段共聚物与烷基苯酚类结构调节剂的三维软受限组装,能产生具有柱状相的相分离结构。由于界面相互作用,这种具有柱状相结构的微球更倾向于形成扁平状,扁平状微球相对于球形微球的曲率更低,能够有助于形成稳定的结构。

20.优选地,所述构成柱状相的聚合物为聚丁二烯、聚异戊二烯、聚丙烯酸酯类或聚苯乙烯,所述构成连续相的聚合物为聚乙烯基吡啶;所述两嵌段共聚物中构成柱状相的聚合物的分子量为5000~100000,所述两嵌段共聚物中构成连续相的聚合物的分子量为5000~100000;所述两嵌段共聚物中构成柱状相的聚合物分子量与构成连续相的聚合物分子量的比值为0.8~1.2。优选地,所述两嵌段共聚物为聚苯乙烯-聚4-乙烯基吡啶。

21.例如两嵌段共聚物可以为:ps

9.8k-b-p4vp

10k

、ps

20k-b-p4vp

17k

、ps

22k-b-p4vp

21.6k

等。

22.优选地,所述烷基苯酚类结构调节剂的加入量满足:以构成连续相的聚合物的吡啶基团摩尔量为计,两嵌段共聚物与烷基苯酚类结构调节剂的摩尔量之比为1:(0.6-0.8),所述稳定剂的加入量满足:以构成连续相的聚合物的吡啶基团摩尔量为计,已加入烷基苯酚类结构调节剂的有机溶剂与稳定剂的摩尔量之比为1:(0.4-1.0)。

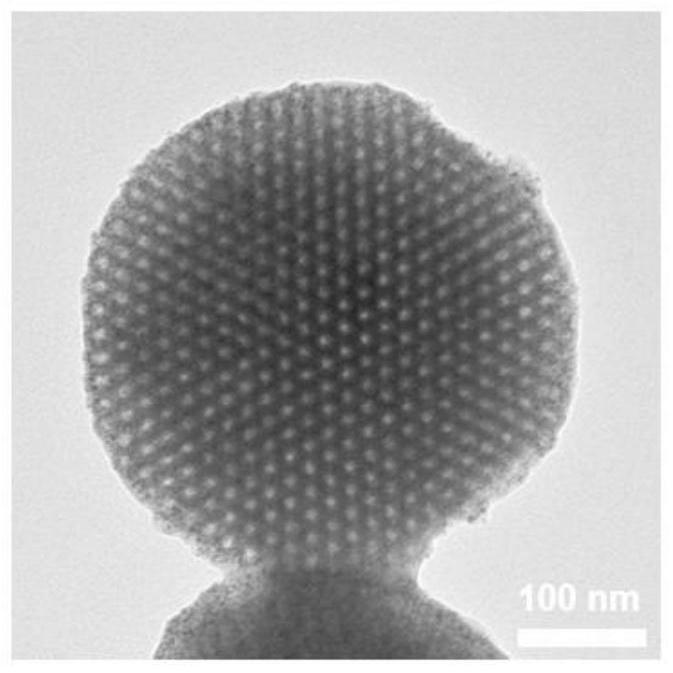

23.其中,烷基苯酚类结构调节剂与聚合物形成氢键,有效调控嵌段共聚物的相分离结构。通过改变烷基苯酚类结构调节剂含量,在三维软受限情况下会得到多种不同相结构的微球。当烷基苯酚类结构调节剂含量过低时,会形成洋葱状微球。当烷基苯酚类结构调节剂含量高于0.8时,虽然也会形成柱状相微球,但是提纯比较困难。

24.优选地,所述煅烧处理具体为:将金属纳米粒子/高分子复合微球在氮气气氛下,温度为400-550℃条件下煅烧2~4小时;或者,将无机氧化物/高分子复合微球先在氮气气氛下,温度为400-550℃条件下煅烧2~4小时,后在空气气氛下,温度为300-700℃条件下煅烧2~4小时;或者,将无机氧化物/高分子复合微球在氮气气氛下,温度为400-550℃条件下煅烧2~4小时。

25.优选地,所述金属纳米粒子前驱体为四氯铂酸钾、四氯钯酸钾、四氯金酸、硝酸银、氯化钴、氯化铜中的一种;所述无机氧化物前驱体为正硅酸乙酯、钛酸四异丁酯、四氯化锡、醋酸锌、硝酸铝中的一种;所述还原剂为抗坏血酸或硼氢化钠。

26.优选地,步骤(102)中将所述混合溶液与含有表面活性剂的水溶液混合后进行乳化,然后使乳液中的有机溶剂挥发后得到扁平状微球,具体为:将所述混合溶液与含有表面活性剂的水溶液混合后,通过具有均匀膜孔径的手推式微型膜挤出乳化装置匀速过膜数次,即可得到油/水乳液,将上述油/水乳液敞口挥发48小时,使得有机溶剂挥发完全。使用的手推式微型膜挤出乳化装置中滤膜孔径可为0.45μm,0.20μm或1.0μm。使用手推式微型膜挤出乳化装置时过膜次数在5-40次。

27.总体而言,通过本发明所构思的以上技术方案与现有技术相比,至少能够取得下列有益效果。

28.(1)本发明提供的介孔微球,具有蜂巢状有序介孔结构,孔径较大且均匀,孔道为垂直贯通圆柱形孔道,物质传输效率高,传输速率一致性好。骨架厚度(壁厚)相对于其他材料更厚,改善了传统的介孔微球因孔壁较薄导致结构塌缩的问题。本发明提供的制备方法,

不同于以往的聚合物与前驱体共组装方法,本发明先制备聚合模板,模板稳定性好,结构一致性好,孔径尺寸可调范围宽。传统的溶剂挥发诱导共组装策略中,前驱体要参与组装过程。而某些金属盐前驱体由于水解过于剧烈,难控制聚合物与前驱体组装的过程。

29.具体地,本发明先采用嵌段共聚物三维软受限组装,得到聚合物微球模板,再吸附前驱体,然后煅烧处理。嵌段共聚物三维软受限组装能够得到具有柱状相的扁平状聚合物微球。这种结构有序、各向异性的聚合物微球可作为介孔微球的模板。将组装过程与吸附前驱体的过程分开,使得模板的形成不受前驱体还原或水解条件的影响。制得的模板可适用于吸附绝大多数前驱体,包含金属和无机氧化物的前驱体,并且反应条件温和。这种方法具有很好的可控性和普适性。

30.(2)本发明中优选的采用两嵌段共聚物聚苯乙烯-聚4-乙烯基吡啶相对于其他材料具有独特的优势。聚苯乙烯不易与金属纳米粒子或无机氧化物前驱体结合,煅烧后残炭率极低。聚乙烯基吡啶可与金属纳米粒子或无机氧化物前驱体结合,可以交联,交联后具有较高的残炭率。这为介孔微球的形成、提高残碳率和提升结构的稳定性提供了基础。

31.(3)负载金属纳米粒子的介孔微球碳基体自身具有氮、溴等杂元素。碳基体中的杂元素能增强碳材料的导电性,提升其电化学性能。

32.(4)本发明中优选地采用了聚乙烯基吡啶来吸附前驱体的聚合物,其适用的金属纳米粒子和无机氧化物范围广。其适用的金属纳米粒子包括金、银、铂、钯、铜、钴、镍等。其适用的无机氧化物包括二氧化硅、二氧化钛、二氧化锡、氧化锌、氧化铝等。

33.(5)本发明提供的介孔微球能应用于燃料电池催化剂、锂电池电极、co2捕获、超级电容器、生物医药、分离、传感等领域。

附图说明

34.图1中(a)为本发明实施例1制备得到的铂/碳介孔微球的高倍数扫描电镜图,图1中(b)为本发明实施例1制备得到的铂/碳介孔微球的高倍数透射电镜图,图1中(c)为本发明实施例1制备得到的铂/碳介孔微球的高倍数透射电镜中铂的晶格图;

35.图2是为本发明实施例2制备得到的铂/碳介孔微球特征透射电子显微镜图;

36.图3是中(a)为本发明实施例4制备得到的碳/二氧化硅介孔微球的透射电镜图,图3是中(b)为本发明实施例4制备得到的碳/二氧化硅介孔微球的扫描电镜图。

具体实施方式

37.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。此外,下面所描述的本发明各个实施方式中所涉及到的技术特征只要彼此之间未构成冲突就可以相互组合。

38.实施例1

39.(1)配置10.0mg/ml的ps

9.8k-b-p4vp

10k

溶液和10.0mg/ml的pdp溶液,油溶性有机溶剂均为三氯甲烷。配置5.0mg/ml的pva水溶液。以ps-b-p4vp溶液中吡啶基团的摩尔量为基准,将ps

9.8k-b-p4vp

10k

溶液、pdp溶液按照1:0.6(4vp:pdp)的比例混合,控制混合液总体积为500μl,室温搅拌12小时。以ps

9.8k-b-p4vp

10k

溶液中吡啶基团的摩尔量为基准,将上述混

合液与1,4-二溴戊烷(dbp)按照1:0.4(4vp:dbp)的比例混合,搅拌4小时。

40.(2)取100μl该混合液和1ml pva溶液混合后,采用手动过膜装置过膜20次,置于30℃环境下敞口挥发48小时。取挥发后的溶液离心,转速为1400转/分,离心时间为10分钟,除去上清液。

41.(3)将沉淀物分散在500μl水和500μl乙醇的混合液中。以混合液中ps

9.8k-b-p4vp

10k

吡啶基团的摩尔量为基准,将上述溶液和四氯铂酸钾(k2ptcl4)按照1:0.5(4vp:pt)的比例混合,搅拌12小时。以溶液中四氯铂酸钾的摩尔量为基准,将上述溶液和抗坏血酸按照1:3的比例混合,搅拌12小时。将上述溶液离心浓缩,转速为1400转/分,离心时间为10分钟。

42.(4)取沉淀物干燥后置于管式炉中,在氮气保护下经过450℃煅烧2小时,即可得到铂负载量为50mol%、均孔、蜂巢状圆柱形孔道结构的负载铂介孔碳球,参见图1中(a)-(c),其孔周期为18.4nm,孔径为9.9nm,壁厚为6.8nm。

43.实施例2

44.(1)配置10.0mg/ml的ps

9.8k-b-p4vp

10k

溶液和10.0mg/ml的pdp溶液,有机溶剂均为三氯甲烷。配置5.0mg/ml的pva水溶液。以ps-b-p4vp溶液中吡啶基团的摩尔量为基准,将ps

9.8k-b-p4vp

10k

溶液、pdp溶液按照1:0.6(4vp:pdp)的比例混合,控制混合液总体积为500μl,室温搅拌12小时。以ps

9.8k-b-p4vp

10k

溶液中吡啶基团的摩尔量为基准,将上述混合液与1,4-二溴戊烷按照1:0.4(4vp:dbp)的比例混合,搅拌4小时。

45.(2)取100μl该混合液和1ml pva溶液混合后,采用手动过膜装置过膜10次,置于30℃环境下敞口挥发48小时。取挥发后的溶液离心,转速为1400转/分,离心时间为10分钟,除去上清液。

46.(3)将沉淀物分散在500μl水和500μl乙醇的混合液中。以混合液中ps

9.8k-b-p4vp

10k

吡啶基团的摩尔量为基准,将上述溶液和四氯铂酸钾(k2ptcl4)按照1:0.2的比例混合,搅拌12小时。以溶液中四氯铂酸钾的摩尔量为基准,将上述溶液和抗坏血酸按照1:3的比例混合,搅拌12小时。将上述溶液离心浓缩,转速为1400转/分,离心时间为10分钟。

47.(4)取沉淀物干燥后置于管式炉中,在氮气保护下经过500℃煅烧4小时,即可得到铂负载量为20mol%、均孔、蜂巢状圆柱形孔道结构的负载铂介孔碳球,参见图2,其孔周期为18.0nm,孔径为7.3nm,壁厚为9.3nm。

48.实施例3

49.(1)配置10.0mg/ml的ps

9.8k-b-p4vp

10k

溶液和10.0mg/ml的pdp溶液,有机溶剂均为二氯甲烷。配置5.0mg/ml的pva水溶液。以ps-b-p4vp溶液中吡啶基团的摩尔量为基准,将ps

9.8k-b-p4vp

10k

溶液、pdp溶液按照1:0.6(4vp:pdp)的比例混合,控制混合液总体积为500μl,室温搅拌12小时。以ps

9.8k-b-p4vp

10k

溶液中吡啶基团的摩尔量为基准,将上述混合液与1,4-二溴丁烷按照1:0.4(4vp:dbp)的比例混合,搅拌4小时。

50.(2)取100μl该混合液和1ml pva溶液混合后,采用手动过膜装置过膜10次,置于30℃环境下敞口挥发48小时。取挥发后的溶液离心,转速为1400转/分,离心时间为10分钟,除去上清液。

51.(3)将沉淀物分散在500μl水和500μl乙醇的混合液中。以混合液中ps

9.8k-b-p4vp

10k

吡啶基团的摩尔量为基准,将上述溶液和四氯铂酸钾(k2ptcl4)按照1:0.25的比例混

合,搅拌12小时。以溶液中四氯铂酸钾的摩尔量为基准,将上述溶液和抗坏血酸按照1:3的比例混合,搅拌12小时。将上述溶液离心浓缩,转速为1400转/分,离心时间为10分钟。

52.(4)取沉淀物干燥后置于管式炉中,在氮气保护下经过500℃煅烧4小时,即可得到铂负载量为25mol%、均孔、蜂巢状圆柱形孔道结构的负载铂介孔碳球。

53.实施例4

54.(1)配置10.0mg/ml的ps

20k-b-p4vp

17k

溶液和10.0mg/ml的pdp溶液,有机溶剂均为二氯甲烷。配置5.0mg/ml的pva水溶液。以ps

20k-b-p4vp

17k

溶液中吡啶基团的摩尔量为基准,将ps

20k-b-p4vp

17k

溶液、pdp溶液按照摩尔比1:0.6(4vp:pdp)的比例混合,室温搅拌12小时。以ps

20k-b-p4vp

17k

溶液中吡啶基团的摩尔量为基准,将上述混合液与1,4-二溴戊烷(dbp)按照1:0.4(4vp:dbp)的比例混合,搅拌4小时。

55.(2)取100μl上述混合液和1ml pva溶液混合后,采用手动过膜装置过膜10次,置于30℃环境下敞口挥发48小时。取挥发后的溶液离心,转速为1400转/分,离心时间为10分钟,除去上清液。

56.(3)将沉淀物分散在1ml水和1ml乙醇的混合液中。向上述溶液中加入3μl正硅酸乙酯并搅拌12小时。再向该溶液中加入40μl氨水和1ml乙醇的混合液。将上述溶液离心浓缩,转速为1400转/分,离心时间为10分钟。

57.(4)取沉淀物干燥后置于管式炉中,在氮气保护下经过450℃煅烧4小时,即可得到碳/二氧化硅介孔微球,参见图3中(a)-(b),其孔周期为31.7nm,孔径为11.7nm,壁厚为15.7nm。

58.本领域的技术人员容易理解,以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1