一种硫膏资源化利用装置及处理方法与流程

1.本发明涉及硫膏处理技术领域,尤其涉及一种硫膏资源化利用装置及处理方法。

背景技术:

2.硫膏主要来源于石化、天然气、煤焦、化肥等行业的湿法脱硫工艺,是一种含水量较高的膏状物质,主要由硫单质、水、无机盐及有机杂质组成。作为一种含硫固废,如果任其堆散到环境中,不仅会造成严重的污染,也是对有用资源的浪费;如何高效、节能的处理硫膏,是行业中的一大难题。

3.文献cn202080888u、cn202440310u、cn203853073u、cn104211018b等采用熔融法对硫膏进行处理,利用熔化后硫磺和水的密度差别,将水从硫磺中分离除去,达到硫膏提纯的目的;但此方法得到的硫磺纯度较低,而且产生的废水、废渣没有得到妥善处理。简单使用熔融法处理硫膏,废气弥散严重,现场操作环境差;随着环保要求的日益严格,难以满足现行规范。

4.文献cn105217578b公开了一种焦化硫膏制备硫磺的工艺及装置。使用导热油对硫膏进行加热,熔融分离;对熔硫过程产生的废气通过碱吸收-酸吸收-光解三级处理的模式,解决有害废气外排问题。但此方法并没有考虑废水、废渣的处理;且采用碱吸收-酸吸收-光解三级处理外排尾气,处理流程长,前期投资大,光解法处理效率低,并不具备推广价值。

5.文献cn110482494a公开了一种无废液排放的节能连续熔硫工艺,使用连续熔硫釜,将硫膏或硫泡沫与熔硫清夜(熔硫产生的含硫水)经过二级换热和沉降,连续生产液硫,基本不外排废水。但此方法得到的液硫含水量大,且其中的有机物、无机盐等杂质并没有去除。

6.文献cn102815673b、cn105060257a、cn207330364u等采用燃烧法,将硫膏、硫泥干燥后,与白沙或石英石等混合后燃烧,通过生产so2达到回收硫资源的目的。但此方法的实施需要新建特殊的焚烧炉,且产生的so2炉气含水量大,易对设备产生腐蚀;炉气中杂质含量高,难以直接利用。本方法设备投资大、操作条件为高温比较危险,难以广泛推行。

7.文献cn103264991b使用四氯乙烷;cn102976279b使用甲醇或丙酮;文献cn109704289b使用二甲苯、200#溶剂油和重苯;文献cn104192811a使用二硫化碳等有机溶剂采用萃取法,将硫膏进行提纯。但是上述的所有有机溶剂都有较大的毒性或者致癌性,若逸散到环境中,易对操作人员造成伤害。而且在萃取过程中对萃取剂的循环利用没有采取高效的方法,易造成溶剂的浪费。

8.现有的硫膏处理方法中,熔硫法得到的硫磺杂质含量高,操作环境差;燃烧法设备投资大,高温操作危险性大;现有萃取法,有机溶剂毒性大、易逸散、萃取过程损失较大等问题。

技术实现要素:

9.本发明为了解决上述技术问题提供一种硫膏资源化利用装置采用熔硫-过滤-离

心萃取-吸附的四级处理方式提纯硫膏,并且得到高纯硫磺,硫膏资源化利用处理方法,采用助滤剂、萃取剂以及吸附剂处理液态硫磺能够有效的降低液态硫磺中的杂质,能够回收处理硫膏中得到的硫磺可以回收使用,从硫膏中回收得到的硫磺产品的纯度>99.0%,资源化利用率高。

10.本发明解决上述技术问题的技术方案如下:

11.本发明为实现上述目的之一提供一种硫膏资源化利用装置,包括依次连接的熔硫器、液硫过滤器、离心萃取器以及吸附池;

12.所述熔硫器用于熔化含水硫膏,所述熔硫器的底部设置有分液管,所述分液管的顶端与所述熔硫器的底部连接,所述分液管的另一端连接有用于储存液硫的液硫储槽,所述液硫储槽通过加压泵与所述液硫过滤器的入口端连接;

13.所述液硫过滤器用于过滤液硫中的杂质,所述液硫过滤器的入口端设置有助滤剂储槽,所述助滤剂储槽通过助滤剂泵与所述液硫过滤器的入口端连接。

14.本发明的有益效果是:本发明设置有熔硫器能够加热熔化硫膏,使得硫膏融化后分层,通过对硫膏分段处理,流程简洁且高效;回收了硫膏中的硫资源,实现了资源的有效回收利用;本发明回收的硫磺品位达到99%以上,可以作为制备硫酸的优质原料。

15.在上述技术方案的基础上,本发明还可以做如下改进。

16.进一步的,所述熔硫器的底部设置有密度计。

17.采用上述进一步方案的有益效果是:密度计能够即时的测量密度,能够便于根据密度不同区分液态硫磺和水。

18.进一步的,所述熔硫器的底部连接有废液储槽,所述熔硫器的顶部连接有气液分离罐,所述气液分离罐的底部通过排液管与所述废液储槽连接,所述气液分离罐还连接有尾气处理系统。

19.采用上述进一步方案的有益效果是:废液储槽能够收集分离产生的废水,尾气处理系统能够对熔硫过程中产生的废气进行处理。

20.进一步的,所述尾气处理系统包括引风机以及喷淋吸收塔,所述引风机的输入端与所述气液分离罐连接,所述引风机的输出端与所述喷淋吸收塔的底部侧面连接。

21.采用上述进一步方案的有益效果是:引风机能够对尾气起到引导作用,喷淋吸收塔能够对尾气进行喷淋吸收处理。

22.进一步的,所述离心萃取器连接有萃取剂再生塔,所述萃取剂再生塔的侧面设置有萃取剂储槽,所述萃取剂储槽与所述离心萃取器的连接。

23.采用上述进一步方案的有益效果是:萃取剂再生塔能够回收萃取剂,有利于萃取剂的再使用,萃取成本低。

24.本发明为实现上述目的之二提供一种根据上述硫膏资源化利用装置的硫膏资源化利用处理方法,所述处理方法是按以下步骤进行的:

25.s1熔硫:将硫膏投加至熔硫器中进行加热熔化,直至熔化后的硫膏根据密度由上至下分层为杂质层、水层以及硫磺层,保温静置3h,分离收集最下层的硫磺层,即得到液态硫磺;

26.s2过滤:将步骤s1熔硫得到的液态硫磺输送至液硫过滤机中,加入助滤剂进行过滤,去除杂质,得到过滤液态硫磺;

27.s3萃取:将步骤s2过滤得到的过滤液态硫磺送入离心萃取机中与萃取剂混合后进行离心萃取,得到萃取液态硫磺;

28.s4吸附:将步骤s3萃取得到的萃取液态硫磺与吸附剂混合后进行吸附处理,再次进行过滤后,即得到纯度>99.0%的硫磺。

29.本发明的有益效果是:通过助滤剂、萃取剂和吸附剂能够有效的去除液态硫磺中的无机盐、有机物等杂质,高效节能,能够对硫膏进行处理,硫膏资源化利用率高。

30.在上述技术方案的基础上,本发明还可以做如下改进。

31.进一步的,在步骤s1熔硫中,所述熔硫器的加热温度为130~170℃,操作压力为0.3~0.6mpa。

32.采用上述进一步方案的有益效果是:在此温度下,硫膏能够有固态熔化为液态,便于硫磺分层。

33.进一步的,在步骤s2过滤中,所述助滤剂与所述液态硫磺的质量比为(0.1~1.0):1000,所述助滤剂为硅藻土、活性白土、珍珠岩、白陶土、滑石粉中的一种或两种及以上的混合物。

34.采用上述进一步方案的有益效果是:采用此质量比的助滤剂与所述液态硫磺,助滤剂的助滤效果好。

35.进一步的,在步骤s3萃取中,所述萃取剂与过滤液态硫磺的质量比为(1.5~4.0):1,所述萃取剂为丙二醇甲醚、间氯苯甲酰氯、邻苯二甲酸二辛酯中的一种或两种及以上的混合物。

36.采用上述进一步方案的有益效果是:采用此质量比的萃取剂,离心萃取效率高。

37.进一步的,在步骤s4吸附中,所述吸附剂与所述萃取液态硫磺的质量比为(1.0~10.0):100,所述吸附剂为活性白土。

38.采用上述进一步方案的有益效果是:采用此质量比的吸附剂,能够对液态硫磺起到吸附作用,能够进一步减少液态硫磺的杂质。

附图说明

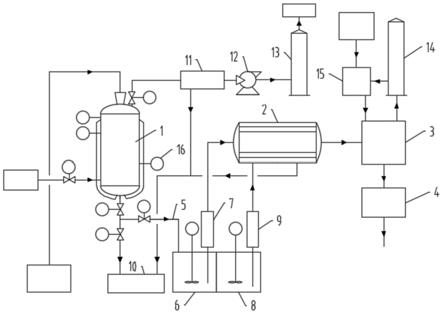

39.图1为本发明结构示意图。

40.附图中,各标号所代表的部件列表如下:

41.1、熔硫器;2、液硫过滤器;3、离心萃取器;4、吸附池;5、分液管;6、液硫储槽;7、加压泵;8、助滤剂储槽;9、助滤剂泵;10、废液储槽;11、气液分离罐;12、引风机;13、喷淋吸收塔;14、萃取剂再生塔;15、萃取剂储槽;16、密度计。

具体实施方式

42.以下结合附图对本发明的原理和特征进行描述,所举实例只用于解释本发明,并非用于限定本发明的范围。

43.实施例

44.如图1所示,本实施例提供一种硫膏资源化利用装置,包括依次连接的熔硫器1、液硫过滤器2、离心萃取器3以及吸附池4;熔硫器1用于熔化含水硫膏,熔硫器1的底部设置有分液管5,分液管5的顶端与熔硫器1的底部连接,分液管5的另一端连接有用于储存液硫的

液硫储槽6,液硫储槽6通过加压泵7与液硫过滤器2的入口端连接;液硫过滤器2用于过滤液硫中的杂质,液硫过滤器2的入口端设置有助滤剂储槽8,助滤剂储槽8通过助滤剂泵9与液硫过滤器2的入口端连接。

45.需要说明的是,熔硫器1为夹套式、内盘管式或外盘管式的加热釜,加热釜的加热方式可以是蒸汽加热、电加热、导热油加热、高温废气加热中的一种,本实施例中加热釜为夹套式蒸汽加热。

46.还需要说明的是,熔硫器1中固态硫膏的上料方式为:固态硫膏采用斗提机、螺旋输送机或皮带输送机输送至熔硫器1内,当然也可以将固态硫膏加热熔化后采用液硫输送泵输送至熔硫器1内。

47.优选的,熔硫器11的底部设置有密度计,密度计即时测量分层后液相的密度,由于液态硫磺的密度高于水的密度,在熔硫器1的底部设置有分液管5,分液管5将液化硫磺分离至液硫储槽6中储存,分液管5将水层和杂质层分离至废液储槽10中待用。

48.优选的,熔硫器1的底部连接有废液储槽10,熔硫器1的顶部连接有气液分离罐11,气液分离罐11的底部通过排液管与废液储槽10连接,气液分离罐11还连接有尾气处理系统。

49.需要说明的是,液硫过滤器2产生的含助滤剂的废液输送至废液储槽10中暂存,废液储槽10中的水可进行回收处理用于喷淋吸收塔13用于配置喷淋吸收液,而含硫磺、助滤剂等杂质的废渣则输送至制酸车间制酸统一处理。

50.优选的,尾气处理系统包括引风机12以及喷淋吸收塔13,引风机12的输入端与气液分离罐11连接,引风机12的输出端与喷淋吸收塔13的底部侧面连接,喷淋吸收塔中使用的喷淋液为质量浓度为20~50%的naoh、na2co3或nahco3,或质量浓度为0.1~1.0%的h2o2。

51.优选的,离心萃取器3连接有萃取剂再生塔14,萃取剂再生塔14的侧面设置有萃取剂储槽15,萃取剂储槽15与离心萃取器3的连接。

52.本实施例还提供一种根据上述硫膏资源化利用装置的硫膏资源化利用处理方法,处理方法是按以下步骤进行的:

53.s1熔硫:将硫膏投加至熔硫器中进行加热熔化,直至熔化后的硫膏根据密度由上至下分层为杂质层、水层以及硫磺层,分离收集最下层的硫磺层,即得到液态硫磺;

54.s2过滤:将步骤s1熔硫得到的液态硫磺输送至液硫过滤机中,加入助滤剂进行过滤,去除杂质,得到过滤液态硫磺;

55.s3萃取:将步骤s2过滤得到的过滤液态硫磺送入离心萃取机中与萃取剂混合后进行离心萃取,得到萃取液态硫磺;

56.s4吸附:将步骤s3萃取得到的萃取液态硫磺与吸附剂混合后进行吸附处理,再次进行过滤后,即得到纯度>99.0%的硫磺。

57.需要说明的是,过滤、萃取、吸附的液态硫磺的温度均控制为135℃。

58.优选的,在步骤s1熔硫中,熔硫器的加热温度为130~170℃,操作压力为0.3~0.6mpa,本实施例中,熔硫器的加热温度优选为155℃,操作压力为0.45mpa,为便于测量操作温度和压力,在熔硫器上设置有远传温度计和远传压力计。

59.优选的,在步骤s2过滤中,助滤剂与液态硫磺的质量比为(0.1~1.0):1000,助滤剂与液态硫磺的最佳质量比为0.5:1000,助滤剂为硅藻土、活性白土、珍珠岩、白陶土、滑石

粉中的一种或两种及以上的混合物。

60.优选的,在步骤s3萃取中,萃取剂与过滤液态硫磺的质量比为(1.5~4.0):1,萃取剂与过滤液态硫磺的最佳质量比为2.5:1,萃取剂为丙二醇甲醚、间氯苯甲酰氯、邻苯二甲酸二辛酯中的一种或两种及以上的混合物。

61.优选的,在步骤s4吸附中,吸附剂与萃取液态硫磺的质量比为(1.0~10.0):100,吸附剂与萃取液态硫磺的最佳质量比为3:100,吸附剂为活性白土。

62.实验例1

63.本实验例的硫膏选自某石化厂通过湿法脱硫工艺产生的9.6t湿法脱硫硫膏,湿法脱硫硫膏中各组成(质量比)为:68.36%的硫磺、25.2%的水、5.18%的灰分、1.25%的有机杂质以及0.01%的金属离子。

64.s1熔硫:将湿法脱硫硫膏投加至熔硫器中进行加热熔化,加热温度为170℃,保温静置3h后湿法脱硫硫膏根据密度由上至下分层为杂质层、水层以及硫磺层,分离收集最下层的硫磺层,即得到液态硫磺;

65.s2过滤:将步骤s1熔硫得到的液态硫磺输送至液硫过滤机中,加入助滤剂进行过滤,助滤剂与液态硫磺的质量比为0.1:1000,去除杂质,得到过滤液态硫磺;

66.s3萃取:将步骤s2过滤得到的过滤液态硫磺送入离心萃取机中与萃取剂混合后进行离心萃取,萃取剂与过滤液态硫磺的质量比为1.5:1,离心萃取得到萃取液态硫磺;

67.s4吸附:将步骤s3萃取得到的萃取液态硫磺与吸附剂混合后进行吸附处理,吸附剂与萃取液态硫磺的质量比为1:100,吸附剂与再次进行过滤后,即得到5725.87kg硫磺产品。

68.其中液态硫磺、过滤液态硫磺、萃取液态硫磺的温度均控制为135℃。

69.成分检测:

70.取样,根据gb/t 2449.2-2015《工业硫磺第二部分:液体产品》分别测量液态硫磺、过滤液态硫磺、萃取液态硫磺以及硫磺产品中的硫单质、水、灰分、有机杂质、金属离子以及萃取剂的含量。

71.成分检验检测结果(质量比)为:

72.液态硫磺:88.76%的硫磺、7.25%的水、3.11%的灰分、0.872%的有机杂质以及0.008%的金属离子;

73.过滤液态硫磺:96.83%的硫磺、2.163%的水、0.28%的灰分、0.72%的有机杂质以及0.007%的金属离子;

74.萃取液态硫磺:98.31%的硫磺、0.87%的水、0.20%的灰分、0.062%的有机杂质、0.004%的金属离子以及0.554%的萃取剂;

75.硫磺产品:99.26%的硫磺、0.57%的水、0.123%的灰分、0.015%的有机杂质、0.004%的金属离子以及0.028%的萃取剂。

76.实验例2

77.本实验例的硫膏选自某炼焦厂通过湿法脱硫工艺产生的12.5t湿法脱硫硫膏,湿法脱硫硫膏中各组成(质量比)为:62.10%的硫磺、26.42%的水、8.03%的灰分、3.425%的有机杂质以及0.025%的金属离子。

78.s1熔硫:将湿法脱硫硫膏投加至熔硫器中进行加热熔化,加热温度为170℃,保温

静置3h后湿法脱硫硫膏根据密度由上至下分层为杂质层、水层以及硫磺层,分离收集最下层的硫磺层,即得到液态硫磺;

79.s2过滤:将步骤s1熔硫得到的液态硫磺输送至液硫过滤机中,加入助滤剂进行过滤,助滤剂与液态硫磺的质量比为0.5:1000,去除杂质,得到过滤液态硫磺;

80.s3萃取:将步骤s2过滤得到的过滤液态硫磺送入离心萃取机中与萃取剂混合后进行离心萃取,萃取剂与过滤液态硫磺的质量比为2.5:1,离心萃取得到萃取液态硫磺;

81.s4吸附:将步骤s3萃取得到的萃取液态硫磺与吸附剂混合后进行吸附处理,吸附剂与萃取液态硫磺的质量比为3:100,吸附剂与再次进行过滤后,即得到6136.92kg硫磺产品。

82.其中液态硫磺、过滤液态硫磺、萃取液态硫磺的温度均控制为135℃。

83.成分检测

84.取样,根据gb/t 2449.2-2015《工业硫磺第二部分:液体产品》分别测量液态硫磺、过滤液态硫磺、萃取液态硫磺以及硫磺产品中的硫单质、水、灰分、有机杂质、金属离子以及萃取剂的含量。

85.成分检验检测结果(质量比)为:

86.液态硫磺:86.487%的硫磺、6.37%的水、4.45%的灰分、2.68%的有机杂质以及0.013%的金属离子;

87.过滤液态硫磺:96.53%的硫磺、2.28%的水、0.35%的灰分、0.83%的有机杂质以及0.01%的金属离子;

88.萃取液态硫磺:97.94%的硫磺、0.87%的水、0.23%的灰分、0.073%的有机杂质、0.007%的金属离子以及0.88%的萃取剂;

89.硫磺产品:99.15%的硫磺、0.61%的水、0.17%的灰分、0.03%的有机杂质、0.005%的金属离子以及0.035%的萃取剂。

90.实验例3

91.本实验例的硫膏选自某石化厂通过湿法脱硫工艺产生的15.0t湿法脱硫硫膏,湿法脱硫硫膏中各组成(质量比)为:72.3%的硫磺、25.2%的水、2.17%的灰分、0.31%的有机杂质以及0.02%的金属离子。

92.s1熔硫:将湿法脱硫硫膏投加至熔硫器中进行加热熔化,加热温度为170℃,保温静置3h后湿法脱硫硫膏根据密度由上至下分层为杂质层、水层以及硫磺层,分离收集最下层的硫磺层,即得到液态硫磺;

93.s2过滤:将步骤s1熔硫得到的液态硫磺输送至液硫过滤机中,加入助滤剂进行过滤,助滤剂与液态硫磺的质量比为1:1000,去除杂质,得到过滤液态硫磺;

94.s3萃取:将步骤s2过滤得到的过滤液态硫磺送入离心萃取机中与丙二醇甲醚萃取剂混合后进行离心萃取,萃取剂与过滤液态硫磺的质量比为4.0:1,离心萃取得到萃取液态硫磺;

95.s4吸附:将步骤s3萃取得到的萃取液态硫磺与吸附剂混合后进行吸附处理,吸附剂与萃取液态硫磺的质量比为10:100,吸附剂与再次进行过滤后,即得到9121.28kg硫磺产品。

96.其中液态硫磺、过滤液态硫磺、萃取液态硫磺的温度均控制为135℃。

97.成分检测:取样,根据gb/t 2449.2-2015《工业硫磺第二部分:液体产品》分别测量液态硫磺、过滤液态硫磺、萃取液态硫磺以及硫磺产品中的硫单质、水、灰分、有机杂质、金属离子以及萃取剂的含量。

98.成分检验检测结果(质量比)为:

99.液态硫磺:92.20%的硫磺、6.41%的水、1.13%的灰分、0.245%的有机杂质以及0.015%的金属离子;

100.过滤液态硫磺:98.30%的硫磺、1.25%的水、0.25%的灰分、0.19%的有机杂质以及0.01%的金属离子;

101.萃取液态硫磺:98.78%的硫磺、0.61%的水、0.13%的灰分、0.05%的有机杂质、0.008%的金属离子以及0.422%的萃取剂;

102.硫磺产品:99.28%的硫磺、0.539%的水、0.12%的灰分、0.02%的有机杂质、0.006%的金属离子以及0.035%的萃取剂。

103.实验结果表明:实验例1中硫单质的收率为86.61%,实验例2中硫单质的收率为78.39%,实验例3中硫单质的收率为83.50%,所得的产品中硫单质的纯度>99.0%,通过上述装置和处理方法能够有效的回收硫膏中的硫单质,回收效率高,所得的产品纯度高,具有更广的用途。

104.在本发明的描述中,需要理解的是,术语“中心”、“长度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“内”、“外”、“周侧”、“周向”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的系统或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

105.在本发明的描述中,“多个”的含义是至少两个,例如两个,三个等,除非另有明确具体的限定。

106.在本发明中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系,除非另有明确的限定。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

107.在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不必须针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任一个或多个实施例或示例中以合适的方式结合。此外,在不相互矛盾的情况下,本领域的技术人员可以将本说明书中描述的不同实施例或示例以及不同实施例或示例的特征进行结合和组合。

108.以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1