一种制氢系统及制氢方法与流程

1.本发明涉及化工设备技术领域,具体而言,涉及一种制氢系统和一种制氢方法。

背景技术:

2.随着常规能源的有限性以及环境问题的日益凸出,以环保和可再生为特质的新能源越来越得到各国的重视。在各种新能源的研究中,氢气以完全清洁的燃烧方式以及可以再生的优势成为研究者的首选。

3.现有制氢系统中,输入蒸气发生器内的待加热介质表面温度较低,导致蒸气产生较缓慢,影响制氢效率。

技术实现要素:

4.本发明解决的问题:如何避免输入蒸气发生器内的待加热介质表面温度较低,导致蒸气产生较缓慢,影响制氢效率的问题。

5.为解决上述问题,本发明实施例提供一种制氢系统,包括:氢气反应器;蒸气发生器;辅助换热装置,与外部待加热介质连通;换热装置,与所述辅助换热装置连通;其中,所述辅助换热装置的一端分别连通所述氢气反应器和/或所述蒸气发生器。

6.与现有技术相比,本发明实施例具备的有益效果为:通过设置辅助换热装置的一端分别连通氢气反应器和/或所述蒸气发生器,用于收集蒸气发生器和/或氢气反应器产生的废气,使得蒸气发生器与氢气反应器产生的废气,通过辅助换热装置将余热传递至流经辅助换热装置的待加热介质中,结合换热装置加快提高流入蒸气发生器的待加热介质的表面温度,继而加快蒸气发生器中蒸气的生成,从而提高整体制氢效率。

7.在可选的实施方式中,还包括:液体管道,设置在所述辅助换热装置的出液端与所述换热装置的进液端之间。

8.可以理解的,通过设置液体管道连接在辅助换热装置的出液端与换热装置的进液端之间,以便于将经过辅助换热装置加热后的待加热介质,输入至换热装置内进行进一步的加热,以便进一步提升待加热介质表面温度,加快蒸气发生器内蒸气的生成。

9.在可选的实施方式中,所述辅助换热装置包括:第一介质通道,一端连通所述待加热介质,另一端连通所述换热装置;第二介质通道,一端连通所述氢气反应器和所述蒸气发生器,用于流通加热介质;另一端连通外部;其中,所述第二介质通道内的所述加热介质用于将热量传递至所述第一介质通道内的所述待加热介质。

10.可以理解的,设置两个介质通道,用于分别流通待加热介质、和加热介质,以便实现对待加热介质与加热介质之间的换热;同时,第一介质通道与换热装置连通,便于换热后的待加热介质进入换热装置进一步换热,提升待加热介质的表面温度。

11.在可选的实施方式中,所述氢气反应器设有第一废气排放口,所述蒸气发生器设有第二废气排放口,所述辅助换热装置包括:换热腔,设于所述辅助换热装置内部;至少一根换热管道,设于所述换热腔内,且与所述第一废气排放口、所述第二废气排放口连通;液

体循环管路,连通所述换热腔、所述待加热介质以及所述换热装置。

12.可以理解的,通过在换热腔内设置至少一根换热管道,用于流通第一废气排放口和第二废气排放口输入的废气;设置液体循环管路连通所述换热腔,便于将外部待加热介质通过液体循环管路流入换热腔,通过换热管道的热传递,使得待加热介质温度上升,升温后的待加热介质通过液体循环管路从换热腔流入换热装置中,进一步换热升温,以便提高蒸气生成效率,继而提高整体制氢效率。

13.在可选的实施方式中,所述辅助换热装置设有多个;其中,每一个所述辅助换热装置的所述液体循环管路相互连通,且每一个所述液体循环管路上设有电磁阀。

14.可以理解的,设置多个辅助换热装置,提高了待加热介质加热效率;同时,设置每一个所述辅助换热装置的所述液体循环管路相互连通,且每一个所述液体循环管路上设有电磁阀;使得能够通过电磁阀来单独控制每一个液体循环管路,提高了制氢系统的控制灵活性,以适应不同需求。

15.在可选的实施方式中,所述换热管道设有多根,且每一根所述换热管道沿所述换热腔的轴线方向延伸,间隔设于所述换热腔内。

16.可以理解的,在换热腔内设置多根换热管道,以便在多根换热管道共同作用下,增加了换热腔内的废气流入量和换热面积,提高了换热效率;同时,每一根换热管道沿所述换热腔的轴线方向延伸,间隔设于所述换热腔内,使得换热腔内的待加热介质受热更加均匀,从而促进换热管道外流淌的待加热介质与换热管道内的废气充分换热,进一步提高了换热效率。

17.在可选的实施方式中,所述换热管道为直管或盘管。

18.可以理解的,设置换热管道为直管,能够便于换热管道在换热腔内的安装;设置换热管道为盘管,能够增加换热管道与外部待加热介质的导热面,提升导热效果;同时,设置换热管道为盘管,自身强度更高,且延长了管内废气的流动时长,使得换热管道内的废气能够和管外的待加热介质充分换热,使得待加热介质的热量提升更快,继而提升制氢系统的制氢效率。

19.在可选的实施方式中,所述辅助换热装置还包括:进气腔,位于所述换热腔的一端,且与所述换热管道连通;出气腔,位于所述换热腔的另一端,且与所述换热管道连通;引风机,设于所述出气腔远离所述换热腔的一端。

20.可以理解的,在换热腔的一端设置与换热管道连通的进气腔,使得进气腔处形成一个缓存区域,当废气进入进气腔内时,能够均匀的通入各个换热管道内,使换热腔内的各个换热管道发热均匀,继而使得换热腔内的待加热介质受热均匀,提高待加热介质的加热效率;同时,在换热腔的另一端设置出气腔以及出气腔远离换热腔的一端设置的引风机;一方面,出气腔用于收集废气流经出气腔的时,冷凝生成的液体,另一方面,在引风机作用下,能够加速外部废气进入进气腔内进行热量交换,大大提高了换热效率。

21.在可选的实施方式中,还包括:排液管,与所述出气腔连通。

22.可以理解的,通过设置排液管,用于排出出气腔内的残留液体,以便辅助换热装置内部保持干燥。

23.在可选的实施方式中,所述换热装置包括:第一板式换热器,一端与所述辅助换热装置连通,另一端与所述蒸气发生器的进液口连通。

24.可以理解的,设置第一板式换热器一端与辅助换热装置连通,另一端与所述蒸气发生器的进液口连通,以便通过第一板式换热器对从辅助换热装置中流出的待加热介质进行二次升温,继而提高蒸气产生效率。

25.在可选的实施方式中,所述换热装置还包括:第二板式换热器,一端与第一板式换热器连通;进气管,连通于所述第一板式换热器与所述氢气反应器的氢气出口之间;出气管,与所述第二板式换热器的另一端连通。

26.可以理解的,第二板式换热器一端与第一板式换热器连通,进气管连通于第一板式换热器与所述氢气反应器的氢气出口之间;使得氢气反应器产生的氢气能够依次通过第一板式换热器、第二板式换热器进行降温冷却,提高降温效率。

27.本发明实施例还提供一种制氢方法,包括上述任一实施方式所述的制氢系统,执行如下步骤:

28.步骤一,将待加热介质通过所述辅助换热装置与流经所述辅助换热装置的废气进行换热,升高待加热介质的温度;

29.步骤二,将温度升高后的待加热介质,流经所述第一板式换热器,与通过进气管流经所述第一板式换热器的氢气进行二次换热,对待加热介质进行二次升温,对氢气进行初次降温;

30.步骤三,将升温后的待加热介质输送至蒸气发生器,生成制备氢气所需的蒸气;将初次降温后的氢气输送至第二板式换热器进行二次降温,得到冷却后的氢气。

31.通过第一板式换热器、第二板式换热器依次对流经的氢气进行降温,大大提高了氢气的降温效率;同时,在降温过程中能够有效利用自身热量,提高待加热介质的温度,从而进一步又提高了制氢效率。

32.本发明具有以下有益效果:

33.1)通过设置辅助换热装置的一端分别连通氢气反应器和/或所述蒸气发生器,用于收集蒸气发生器和/或氢气反应器产生的废气,使得蒸气发生器与氢气反应器产生的废气,通过辅助换热装置将余热传递至流经辅助换热装置的待加热介质中,结合换热装置加快提高流入蒸气发生器的待加热介质的表面温度,继而加快蒸气发生器中蒸气的生成,从而提高整体制氢效率;

34.2)通过在换热腔内设置至少一根换热管道,用于流通第一废气排放口和第二废气排放口输入的废气;设置液体循环管路连通所述换热腔,便于将外部待加热介质通过液体循环管路流入换热腔,通过换热管道的热传递,使得待加热介质温度上升,升温后的待加热介质通过液体循环管路从换热腔流入蒸气发生器中,以便提高蒸气生成效率,继而提高整体制氢效率;

35.3)设置多个辅助换热装置,提高了待加热介质加热效率;同时,设置每一个所述辅助换热装置的所述液体循环管路相互连通,且每一个所述液体循环管路上设有电磁阀;使得能够通过电磁阀来单独控制每一个液体循环管路,提高了制氢系统的控制灵活性,以适应不同需求;

36.4)在换热腔内设置多根换热管道,以便在多根换热管道共同作用下,增加了换热腔内的废气流入量和换热面积,提高了换热效率;同时,每一根换热管道沿所述换热腔的轴线方向延伸,间隔设于所述换热腔内,使得换热腔内的待加热介质受热更加均匀,从而促进

换热管道外流淌的待加热介质与换热管道内的废气充分换热,进一步提高了换热效率;

37.5)在换热腔的一端设置与换热管道连通的进气腔,使得进气腔处形成一个缓存区域,当废气进入进气腔内时,能够均匀的通入各个换热管道内,使换热腔内的各个换热管道发热均匀,继而使得换热腔内的待加热介质受热均匀,提高待加热介质的加热效率;同时,在换热腔的另一端设置出气腔以及出气腔远离换热腔的一端设置的引风机;一方面,出气腔用于收集废气流经出气腔的时,冷凝生成的液体,另一方面,在引风机作用下,能够加速外部废气进入进气腔内进行热量交换,大大提高了换热效率。

附图说明

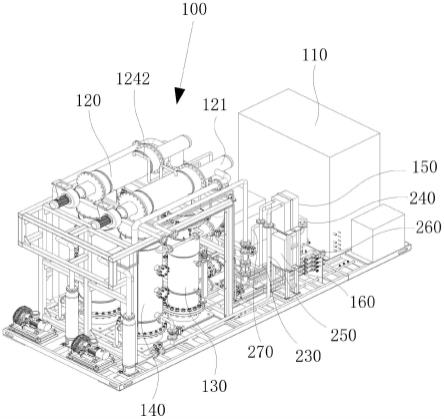

38.图1为本发明实施例提供的一种制氢系统的结构示意图;

39.图2为图1另一视角的结构示意图;

40.图3为图1的正视图;

41.图4为图1中辅助换热装置的结构示意图;

42.图5为图1的仰视图;

43.图6为图5中a-a方向的截面图;

44.图7为图5中b-b方向的截面图。

45.附图标记说明:

46.100-制氢系统;110-配给箱;120-辅助换热装置;121-汇集管道;122-电磁阀;123-引风机;124-液体循环管路;1241-进液管;1242-出液管;125-排液管;126-换热管道;127-进气腔;128-出气腔;129-换热腔;130-蒸气发生器;131-第二废气排放口;140-氢气反应器;141-第一废气排放口;142-氢气出口;150-第一板式换热器;160-第二板式换热器;210-第一管路;220-第二管路;230-第三管路;240-第四管路;250-进气管;260-出气管;270-液体管道。

具体实施方式

47.为使本发明的上述目的、特征和优点能够更为明显易懂,下面结合附图对本发明的具体实施例做详细的说明。

48.【第一实施例】

49.参见图1、图2和图3,本发明实施例提供一种制氢系统100,包括:氢气反应器140、蒸气发生器130、辅助换热装置120和换热装置。

50.具体的,氢气反应器140设有第一废气排放口141;蒸气发生器130设有第二废气排放口131;辅助换热装置120与外部待加热介质连通;换热装置与辅助换热装置120连通,其中,辅助换热装置120一端设有汇集管道121;第一废气排放口141通过第一管路210连通汇集管道121,第二废气排放口131通过第二管路220连通汇集管道121。

51.通过设置辅助换热装置120的一端分别连通第一废气排放口141与第二废气排放口131,使得蒸气发生器130与氢气反应器140产生的废气,通过辅助换热装置120将余热传递至流经辅助换热装置120的待加热介质中,结合换热装置加快提高流入蒸气发生器130的待加热介质的表面温度,继而加快蒸气发生器130中蒸气的生成,从而提高整体制氢效率。

52.进一步的,还包括:液体管道270,设置在辅助换热装置120的出液端与换热装置的

进液端之间。

53.通过设置液体管道270连接在辅助换热装置120的出液端与换热装置的进液端之间,以便于将经过辅助换热装置120加热后的待加热介质,输入至换热装置内进行进一步的加热,以便进一步提升待加热介质表面温度,加快蒸气发生器130内蒸气的生成。

54.进一步的,辅助换热装置120包括:第一介质通道,一端连通待加热介质,另一端连通换热装置;第二介质通道,一端连通氢气反应器140和蒸气发生器130,用于流通加热介质;另一端连通外部;其中,第二介质通道内的加热介质用于将热量传递至第一介质通道内的待加热介质。

55.通过设置两个介质通道,用于分别流通待加热介质、和加热介质,以便实现对待加热介质与加热介质之间的换热;同时,第一介质通道与换热装置连通,便于换热后的待加热介质进入换热装置进一步换热,提升待加热介质的表面温度。

56.进一步的,参见图4、图5、图6和图7、辅助换热装置120包括:换热腔129,至少一根换热管道126和液体循环管路124。

57.具体的,换热腔129设于辅助换热装置120内部;至少一根换热管道126设于换热腔129内,且分别与第一废气排放口141、第二废气排放口131连通;液体循环管路124连通换热腔129、待加热介质以及换热装置。

58.通过在换热腔129内设置至少一根换热管道126,用于流通第一废气排放口141和第二废气排放口131输入的废气;设置液体循环管路124连通换热腔129,便于将外部待加热介质通过液体循环管路124流入换热腔129,通过换热管道126的热传递,使得待加热介质温度上升,升温后的待加热介质通过液体循环管路124从换热腔129流入换热装置中,进一步换热升温,以便提高蒸气生成效率,继而提高整体制氢效率。

59.进一步的,液体循环管路124包括:进液管1241和出液管1242。

60.具体的,进液管1241一端与外部液体连通,另一端与所述换热腔129连通;出液管1242一端与所述换热腔129连通。

61.通过设置进液管1241和出液管1242分别连接于换热腔129的两端,以达到换热腔129内部待加热介质循环受热的目的,以加快提升待加热介质的表面温度。

62.进一步的,还包括:配给箱110,设有待加热介质,且配给箱110的出液端与进液管1241连通。用于将配给箱110中的待加热介质通过进液管1241输入至辅助换热装置120内加热。

63.进一步的,辅助换热装置120设有多个;其中,每一个辅助换热装置120的液体循环管路124相互连通,且每一个液体循环管路124上设有电磁阀122。

64.通过设置多个辅助换热装置120,提高了待加热介质加热效率;同时,设置每一个辅助换热装置120的液体循环管路124相互连通,且每一个液体循环管路124上设有电磁阀122;使得能够通过电磁阀122来单独控制每一个液体循环管路124,提高了制氢系统100的控制灵活性,以适应不同需求。

65.进一步的,换热管道126设有多根,且每一根换热管道126沿换热腔129的轴线方向延伸,间隔设于换热腔129内。

66.通过在换热腔129内设置多根换热管道126,以便在多根换热管道126共同作用下,增加了换热腔129内的废气流入量和换热面积,提高了换热效率;同时,每一根换热管道126

沿换热腔129的轴线方向延伸,间隔设于换热腔129内,使得换热腔129内的待加热介质受热更加均匀,从而促进换热管道126外流淌的待加热介质与换热管道126内的废气充分换热,进一步提高了换热效率。

67.进一步的,换热管道126为直管或盘管。

68.具体的,换热管道126为多根直管,每一根换热管道126沿换热腔129的轴线方向延伸,且相互间隔设于换热腔129内。

69.通过设置换热管道126为多根直管,能够便于换热管道126在换热腔129内的安装,以便在多根换热管道126共同作用下,迅速提高换热腔129内的待加热介质的换热效率;

70.举例来说,直管形态的换热管道126,其一端的直径沿其长度方向逐渐增大或减小。

71.优选的,连通外部待加热介质的一端的直径大于换热管道126另一端的直径。

72.又或者,换热管道126为盘管,沿氢气反应的轴线方向环绕设置,且与换热腔129同轴。

73.通过设置换热管道126为盘管,能够增加换热管道126与外部待加热介质的导热面,提升导热效果;同时,设置换热管道126为盘管,自身强度更高,且延长了管内废气的流动时长,使得换热管道126内的废气能够和管外的待加热介质充分换热,使得待加热介质的热量提升更快,继而提升制氢系统100的制氢效率。

74.进一步的,辅助换热装置120还包括:进气腔127、出气腔128和引风机123。

75.具体的,进气腔127位于换热腔129的一端,且与换热管道126连通;出气腔128位于换热腔129的另一端,且与换热管道126连通;引风机123设于出气腔128远离换热腔129的一端。

76.通过在换热腔129的一端设置与换热管道126连通的进气腔127,使得进气腔127处形成一个缓存区域,当废气进入进气腔127内时,能够均匀的通入各个换热管道126内,使换热腔129内的各个换热管道126发热均匀,继而使得换热腔129内的待加热介质受热均匀,提高待加热介质的加热效率;同时,在换热腔129的另一端设置出气腔128以及出气腔128远离换热腔129的一端设置的引风机123;一方面,出气腔128用于收集废气流经出气腔128的时,冷凝生成的液体,另一方面,在引风机123作用下,能够加速外部废气进入进气腔127内进行热量交换,大大提高了换热效率。

77.进一步的,还包括:排液管125,与出气腔128连通。

78.通过设置排液管125,用于排出出气腔128内的残留液体,以便辅助换热装置120内部保持干燥。

79.进一步的,参见图1、图2、图3和图4,换热装置包括第一板式换热器150,第一板式换热器150的一端通过液体管道270与出液管1242连通,另一端通过第三管路230与蒸气发生器130的进液口连通。

80.通过设置第一板式换热器150一端与出液管1242连通,另一端通过第三管路230与蒸气发生器130的进液口连通,以便通过第一板式换热器150对待加热介质进行二次升温,继而提高蒸气产生效率。

81.进一步的,换热装置还包括:第二板式换热器160、进气管250和出气管260。

82.具体的,第二板式换热器160一端通过第四管路240与第一板式换热器150连通;进

气管250连通于第一板式换热器150与氢气反应器140的氢气出口142之间;出气管260,与第二板式换热器160的另一端连通。

83.通过第二板式换热器160一端与第一板式换热器150连通,进气管250连通于第一板式换热器150与氢气反应器140的氢气出口142之间;使得氢气反应器140产生的氢气能够依次通过第一板式换热器150、第二板式换热器160进行降温冷却,提高降温效率。

84.上述待加热介质为甲醇、水或两者的混合物,加热介质为氢气反应器140和/或蒸气发生器130生成的废气。

85.【第二实施例】

86.本发明实施例还提供一种制氢方法,包括上述第一实施例所述的制氢系统,执行如下步骤:

87.步骤一,将待加热介质通过所述辅助换热装置120与流经所述辅助换热装置120的废气进行换热,升高待加热介质的温度;

88.步骤二,将温度升高后的待加热介质,流经所述第一板式换热器150,与通过进气管250流经所述第一板式换热器150的氢气进行二次换热,对待加热介质进行二次升温,对氢气进行初次降温;

89.步骤三,将升温后的待加热介质输送至蒸气发生器130,生成制备氢气所需的蒸气;将初次降温后的氢气输送至第二板式换热器160进行二次降温,得到冷却后的氢气。

90.通过第一板式换热器150、第二板式换热器160依次对流经的氢气进行降温,大大提高了氢气的降温效率;同时,在降温过程中能够有效利用自身热量,提高待加热介质的温度,从而进一步又提高了制氢效率。

91.虽然本发明披露如上,但本发明并非限定于此。任何本领域技术人员,在不脱离本发明的精神和范围内,均可作各种更动与修改,因此本发明的保护范围应当以权利要求所限定的范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1