一种混凝土内表面疏水处理剂及其制备方法

1.本发明涉及一种混凝土内表面疏水处理剂及其制备方法,具体涉及一种用水溶性高分子物质对疏水性贝壳基粉体的包膜且达到混凝土内表面疏水的方法。

背景技术:

2.随着沿海城市的快速发展,临海工程也得到了迅速的发展。然而,在海洋特殊环境中,混凝土易受到海水中的氯离子和硫酸根离子的腐蚀,从而大大降低其耐久性和寿命,显著增加维护成本。其中氯离子会使钢筋产生严重锈蚀,而硫酸根离子会导致混凝土产生石膏型、钙矾石或碳硫硅钙石型硫酸盐侵蚀,从而使混凝土膨胀开裂,甚至极大减少服役周期。因此在海洋环境中,氯离子和硫酸根离子向混凝土内部的侵入是影响混凝土性能的最重要因素之一。

3.为了减少氯离子和硫酸根离子的侵蚀,提高混凝土在海洋环境中的耐久性和使用寿命,国内外专家学者利用超疏水表面技术与混凝土结合,制备了超疏水混凝土涂层:鲁浈浈等(鲁浈浈,何杨,王杰,袁治城.环氧树脂/sio2涂层混凝土表面主动抗凝冰性及除冰性能研究[j].表面技术,2020,49(10):169-175.)将环氧树脂与无水乙醇混合得到涂料底层,纳米二氧化硅与无水乙醇混合得到涂料面层,分别将涂料底层和面层喷涂于混凝土表面,制备了一种由环氧树脂及二氧化硅纳米颗粒组成的超疏水涂层。

[0004]

韩建军等(韩建军,王俊伟,李果,张雷,吕亚军,秦一鸣.改性纳米sio2成膜复合涂层对混凝土疏水和抗碳化性能的影响[j].科学技术与工程,2019,19(19):268-273.)利用氯化橡胶、丙烯酸、醇酸树脂,分别加入sio

2 (改性/未改性) 粒子,超声分散20min,得到纳米sio2有机聚合物复合涂料。

[0005]

binbin dong等(binbin dong,feihong wang.simple fabrication of concrete with remarkable self-cleaning ability, robust superhydrophobicity, tailored porosity, and highly thermal and sound insulation[j].acs applied materials & interfaces ,2019, 11, 42801

−

42807.)通过结合液体模板成孔方法和原位本体疏水改性,制备了一种新型三维多孔自清洁混凝土。油分两个阶段混合,使用稳定的改性聚硅氧烷和挥发性烷烃作为造孔剂;以微粉化陶瓷粉末为原料,制备稳定的乳液,提高疏水性能。

[0006]

上述制备混凝土疏水涂层的原理是根据荷叶效应,构建微纳米表面结构,再使用低表面能修饰剂进行改性,从而使得涂层具有疏水性能。然而,这种措施具有以下弱点:(1)施工劳动强度和人力成本高。(2)涂层与混凝土表面粘结力弱,时间久了涂层会出现脱落现象,从而失去疏水效果,不经久耐用。

[0007]

而根据理论分析,如果能将混凝土内部做成疏水结构,氯离子和硫酸根离子等侵蚀性物质将难以侵入混凝土内部结构,也会保护混凝土结构而延长其寿命。

[0008]

已有人进行了相关尝试,比如曲广雷等(曲广雷,王显利,简振鹏,刘梓杨,武东博,徐国华,雷刚.一种内疏水型透水混凝土的研制[j].北华大学学报(自然科学版),2017,18(04):533-537.)将shp50疏水剂、dc-128疏水剂、ad3105荷叶疏水剂引入到了透水混凝土之

中,制造了一种内疏水型透水混凝土。其原理是利用疏水剂改变胶结层表面结构,使混凝土内部孔道具有疏水结构。但是直接把疏水性物质加入混凝土时,由于这些物质与混凝土组成材料不相容,很容易浮在混凝土表面上而严重降低甚至失去疏水效果。

[0009]

经查阅相关文献和专利,发现关于混凝土内疏水方面的研究比较薄弱,这可能是由于水泥水化需要大量水分,如果仅仅直接将疏水性物质加入混凝土,这些物质会吸附在水泥颗粒上,那么势必会影响水分向水泥颗粒的迁移而影响混凝土的水化,从而影响混凝土的强度和性能。

技术实现要素:

[0010]

针对现有混凝土内疏水制备方法的不足,尤其是成本高而耐久性不足的问题,本发明提出一种混凝土内表面疏水处理剂及其制备方法。本发明本着有效、实用、工业化的目标,从混凝土内部实现疏水性,从而实现提高混凝土耐久性、延长混凝土寿命的目标,从而实现提高混凝土耐久性、延长混凝土寿命的发明目的。

[0011]

为实现上述发明目的,本发明的技术方案如下:一种混凝土内表面疏水处理剂,具体的为缓释型二元共聚物包膜的疏水性贝壳基材料的混凝土内表面疏水处理剂。

[0012]

一种混凝土内表面疏水处理剂,所述混凝土内表面疏水处理剂按照如下步骤制得:1)将异戊烯醇聚氧乙烯醚(tpeg)加水至完全溶解,再加入氧化剂,搅拌5~10分钟后制得s溶液,链转移剂、还原剂溶于水配制a溶液,缓释型功能单体溶于水配制b溶液,将a溶液、b溶液同时滴加到s溶液至反应完全后即得缓释型二元共聚物包衣液,其中,异戊烯醇聚氧乙烯醚(tpeg)、缓释型功能单体、氧化剂、还原剂、链转移剂和水的质量比为300 ~ 370:40 ~ 150:1 ~ 8:0.1 ~ 0.8:0.2 ~ 1.0:400 ~ 700,所述异戊烯醇聚氧乙烯醚(tpeg)分子量为1500 ~ 4000,氧化剂为双氧水或过硫酸铵,还原剂为维生素c或硫酸亚铁,链转移剂为巯基乙酸或巯基丙酸,缓释型功能单体为丙烯酸羟乙酯或丙烯酸羟丁酯;2)将贝壳在400 ~ 900

°

c进行煅烧0.5 ~ 5小时,然后研磨至细度为2 ~ 30微米的贝壳基碳酸钙颗粒;3)配制浓度为0.5 ~ 2%的表面活性剂溶液,所述表面活性剂为二甲基二甲氧基硅烷、二甲基二乙氧基硅烷或三甲基氯硅烷中的任意一种;4)将步骤2)制备的贝壳基碳酸钙粉体浸泡于步骤3)配制表面活性剂溶液中,浸泡时间0.5 ~ 2小时,然后过滤、50 ~ 80

°

c烘干后即得疏水性贝壳基粉体;5)将步骤4)制备的疏水性贝壳基粉体和水按照质量比1:1混合,并持续搅拌24 ~ 72小时,降低贝壳基粉体疏水性,然后过滤即得贝壳基粉体;6)将步骤5)制备的贝壳基粉体加入底喷式或转鼓式流化床中,并对所述贝壳基粉体在40 ~ 50

°

c条件下预热;7)使用双流体喷头或喷头组将步骤1)制备的包衣液喷向步骤6)预热的贝壳基粉体,使得所述包衣液在所述贝壳基粉体表面形成一层薄膜,其中,所述包衣液用量为所述贝壳基粉体质量的2 ~ 20%;

8)吹入60 ~ 90

°

c的热风干燥被包膜的所述贝壳基粉体,然后冷却至室温即得混凝土内表面疏水处理剂。

[0013]

优选,所述异戊烯醇聚氧乙烯醚(tpeg)、缓释型功能单体、氧化剂、还原剂、链转移剂和水的质量比为320 ~ 360:70 ~ 120:2 ~ 6:0.2 ~ 0.6:0.2 ~ 0.7:410 ~ 500。

[0014]

优选,步骤7)中喷头雾化的压力为0.1 ~ 0.5pa,压缩空气压强0.3 ~ 0.8pa,所述包衣液流量为500 ~ 1400ml/h。

[0015]

优选,将步骤8)制得的混凝土内表面疏水处理剂筛分,筛分的细度为30 ~ 80微米。

[0016]

上述发明方法制备的一种缓释型二元共聚物包膜的疏水性贝壳基粉体,加入混凝土混合均匀,用于形成混凝土内疏水表面。

[0017]

一种疏水混凝土的制备方法,即混凝土混合时,将上述的混凝土内表面疏水处理剂和凝胶材料加入混凝土中,然后混合均匀后即得;其中,胶凝材料为水泥、粉煤灰或矿粉中的一种或多种混合,并且上述混凝土内表面疏水处理剂的加入量为所述胶凝材料质量的1~5%。

[0018]

本发明利用缓释型二元共聚物具有适当水溶性且较高粘度的特性,对疏水性贝壳基碳酸钙颗粒进行包膜,在水泥水化至一定碱性后包膜破裂,从而达到制备混凝土内疏水表面的目的。

[0019]

本发明的有益效果:1.目前对混凝土疏水处理的方法主要是在混凝土外表面形成疏水涂层,材料生产成本高。考虑到疏水性材料生产成本因素,本专利就地取材,采用贝壳制备出碳酸钙——这是本专利所述疏水性材料制备所需的必要材料之一。此外,目前沿海地区的废弃贝壳严重污染了环境,本专利有助于减少沿海地区贝壳类固体废弃物对环境的污染。

[0020]

2.目前混凝土外疏水表面制备方法的施工劳动强度大,而用本专利生产出的疏水性粉体可在混凝土生产时直接加入,搅拌均匀即可。

[0021]

3.混凝土外疏水表面涂层与混凝土表面粘结力弱,时间久了涂层会出现脱落现象,不经久耐用。而用本专利方法,疏水性粉体存在于混凝土内部,由于受到水泥水化产物的保护,不会失效。

[0022]

4.本专利从混凝土内部实现疏水性,对水泥水化影响很小甚至可忽略。

[0023]

5.最终商品化形式是粉体,储存、运输和使用时方便简捷。

[0024]

本发明的其它特征和优点将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他优点可通过在说明书、权利要求书以及附图中所特别指出的结构来实现和获得。

附图说明

[0025]

附图用来提供对本发明技术方案的进一步理解,并且构成说明书的一部分,与本技术的具体实施方式一起用于解释本发明的技术方案,并不构成对本发明技术方案的限制。

[0026]

图1(a)为实施例1疏水净浆试块1试块外表面接触角图像。

[0027]

图1(b)为实施例1疏水净浆试块1试块内表面接触角图像。

[0028]

图2 为实施例1疏水净浆试块1和空白普通净浆试块1吸水率。

[0029]

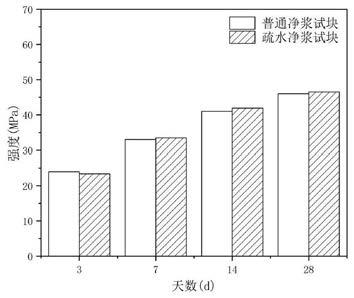

图3为实施例1空白普通净浆试块1和疏水净浆试块1抗压强度。

[0030]

图4(a)为实施例2疏水净浆试块1试块外表面接触角图像。

[0031]

图4(b)为实施例2疏水净浆试块1试块内表面接触角图像。

[0032]

图5为实施例2疏水净浆试块2和空白普通净浆试块2吸水率。

[0033]

图6为 实施例2空白普通净浆试块2和疏水净浆试块2强度。

具体实施方式

[0034]

下面将参照附图对本发明进行更详细的描述,其中表示了本发明的优选实施例,应该理解本领域技术人员可以修改在此描述的本发明而仍然实现本发明的有益效果。因此,下列描述应当被理解为对于本领域技术人员的广泛知道,而并不作为对本发明的限制。

[0035]

为使本发明的目的、特征更明显易懂,下面结合附图对本发明的具体实施方式作进一步的说明。需要说明的是,附图均采用非常简化的形式且均使用非精准的比率,仅用于方便、清晰地辅助说明本发明实施例的目的。

[0036]

下面结合具体实施方案对本发明作进一步说明。

[0037]

实施例11)使用分子量2400的异戊烯醇聚氧乙烯醚(tpeg),按照tpeg:丙烯酸羟乙酯:双氧水(浓度27.5%):维生素c:巯基乙酸:水 = 350:80:3:0.3:0.4:425的质量比合成出包衣液;合成步骤为:先将350份异戊烯醇聚氧乙烯醚和300份去离子水加入三口烧瓶中,常温下搅拌20分钟,确保异戊烯醇聚氧乙烯醚完全溶解;加入3份双氧水(浓度27.5%),搅拌5分钟;配制a液和b液。其中,a液:0.4份巯基乙酸,0.3份维生素c,85 份去离子水。b液:80份丙烯酸羟乙酯,40份去离子水;a液和b液均以滴加方式进入三口烧瓶,其中a液滴加3小时,b液滴加2.5小时,至反应完全后即得缓释型二元共聚物包衣液1。

[0038]

2)将贝壳在400

°

c下煅烧3小时,研磨得到碳酸钙粉体,细度为30微米以下;3)配制浓度为1%的二甲基二甲氧基硅烷水溶液;4)将所得碳酸钙粉体浸泡于上述二甲基二甲氧基硅烷水溶液中,浸泡时间1小时,然后过滤烘干,烘干温度为50

°

c,得到疏水性碳酸钙粉体;5)按照疏水性碳酸钙粉体:水 = 50 : 50质量比,将疏水性碳酸钙粉体与水混合,并持续搅拌24 小时,然后过滤出贝壳基粉体;6)将贝壳基粉体加入转鼓式流化床中,将贝壳基粉体表面预热至45

°

c;7)使用双流体喷头或喷头组,将包衣液1喷向贝壳基粉体,喷雾过程中喷头压力0.3pa、压缩空气压强0.5pa、包衣液流量800ml/h、包衣液层用量为贝壳基粉体重量的5%。

[0039]

8)吹入60

°

c的热风干燥被包膜的贝壳基粉体,然后冷却至室温。

[0040]

9)将上述获得的被缓释型二元共聚物包膜的贝壳基粉体进行筛分,筛分细度控制在60微米以下,即可得到疏水粉状成品1。

[0041]

验证试验

采用p.o.42.5普通硅酸盐水泥,水灰比0.52,将疏水粉状成品1按水泥质量的0%和3%比例加入,分别记为空白普通净浆试块1和疏水净浆试块1。按照国家标准gb/t8077-2000《水泥净浆流动度试验方法》 制备净浆试块,并对其进行如下表征:一、疏水净浆试块1外表面和内表面的接触角在疏水净浆试块1表面滴加一滴1μl的液滴,使用光学接触角测量仪测定接触角,如图1(a)所示。使用800目的砂纸对疏水净浆试块1进行打磨,打磨至试块内部暴露出,测定接触角,如图1(b)所示。

[0042]

经过测量发现,疏水净浆试块1外表面的接触角为154

°

,内表面的接触角为153

°

,表面该疏水净浆试块的内外表面都达到了超疏水的状态。

[0043]

二、疏水净浆试块1吸水率测定将制备的空白普通净浆试块1和疏水净浆试块1放到烧杯中,向烧杯中加入水,直至没过表面,浸泡2h、4h、8h、16h、24h、48h后,测定两种试块的吸水率,如图2所示。

[0044]

由图2发现,制备的疏水净浆试块1在24h内吸水率增加到了1.4%,到48h后吸水率达到了1.8%,增长十分缓慢;而空白普通净浆试块1在2h内吸水率迅速增加至6%左右,随着时间的增加,增长速率也显著高于疏水净浆试块,说明加入疏水粉状成品1的混凝土获得了较好的疏水效果。

[0045]

三、疏水净浆试块1强度测定分别测定制备好的疏水净浆试块1和空白普通净浆试块1的3d、7d、14d、28d的强度,结果如图3所示。

[0046]

从图3中可以看出,制备的疏水净浆试块1与空白普通净浆试块1抗压强度无明显差异,表明加入疏水粉状成品1对于混凝土的抗压强度并无不利影响。

[0047]

验证试验表明本发明的混凝土内表面疏水处理剂加入到混凝土后,在不影响混凝土力学强度的前提下,能够有效提高混凝土的疏水效果,且在混凝土的内外表面都达到了超疏水的状态。

[0048]

实施例21)使用分子量3000的异戊烯醇聚氧乙烯醚(tpeg),按照tpeg:丙烯酸羟丁酯:过硫酸铵:七水硫酸亚铁:巯基丙酸:水 = 330:100:2:0.2:0.3:435质量比,合成出包衣液;合成步骤为,先将330份异戊烯醇聚氧乙烯醚和310份去离子水加入三口烧瓶中,常温下搅拌20分钟,确保异戊烯醇聚氧乙烯醚完全溶解;加入2份过硫酸铵,搅拌5分钟;配制a液和b液。其中,a液:0.3份巯基乙酸,0.2份硫酸亚铁,85 份去离子水。b液:100份丙烯酸羟丁酯,40份去离子水;a液和b液均以滴加方式进入三口烧瓶,其中a液滴加3小时,b液滴加2.5小时,至反应完全后即得缓释型二元共聚物包衣液2;2)将贝壳在600

°

c下煅烧2小时,研磨得到碳酸钙粉体,细度为25微米以下;3)配制浓度为2%的二甲基二乙氧基硅烷水溶液;4)将所得碳酸钙粉体浸泡于上述二甲基二甲氧基硅烷水溶液中,浸泡时间2小时,然后过滤烘干,烘干温度为50

°

c,得到疏水性碳酸钙粉体;5)按照疏水性碳酸钙粉体:水 = 50 : 50质量比,将疏水性碳酸钙粉体与水混合,

并持续搅拌48小时,然后过滤出贝壳基粉体;6)将贝壳基粉体加入转鼓式流化床中,将贝壳基粉体表面预热至50

°

c;7)使用双流体喷头或喷头组将包衣液2喷向贝壳基粉体,喷雾过程中喷头压力0.5pa、压缩空气压强0.6pa、包衣液流量1100ml/h、包衣液层用量为贝壳基粉体重量的10%。

[0049]

8)吹入70

°

c的热风干燥被包膜的贝壳基粉体,然后冷却至室温。

[0050]

9)将上述获得的被缓释型二元共聚物包膜的贝壳基粉体进行筛分,筛分细度控制在50微米以下,即可得到疏水粉状成品2。

[0051]

验证试验采用p.o.42.5普通硅酸盐水泥,0.50水灰比,将疏水粉状成品2按水泥质量的0%和4%比例加入,分别记为空白普通净浆试块2和疏水净浆试块2。按照国家标准gb/t8077-2000《水泥净浆流动度试验方法》 制备净浆试块,并对其进行如下表征:一、疏水净浆试块2外表面和内表面的接触角在疏水净浆试块2表面滴加一滴1μl的液滴,使用光学接触角测量仪测定接触角,如图4(a)所示。使用800目的砂纸对疏水净浆试块2进行打磨,打磨至试块内部暴露出,测定接触角,如图4(b)所示。

[0052]

经过测量发现,疏水净浆试块2外表面的接触角为158

°

,内表面的接触角为156

°

,相较与实施例1接触角更高,疏水效果更好。

[0053]

二、疏水净浆试块2吸水率测定将制备的空白普通净浆试块2和疏水净浆试块2放到烧杯中,向烧杯中加入水,直至没过表面,浸泡2h、4h、8h、16h、24h、48h后,测定两种试块的吸水率,如下图5所示。

[0054]

图5表明:制备的疏水净浆试块2在24h内吸水率增加到了1.5%,到48h后吸水率达到了1.7%,增长十分缓慢;而空白普通净浆试块2在2h内吸水率迅速增加至6%左右,随着时间的增加,增长速率也高于疏水净浆试块2,说明加入疏水粉状成品2的混凝土得到了有效的疏水效果。相比较于实施例1制备的疏水净浆试块1,在相同时间里,实施例2制备的疏水净浆试块2的吸水率更低,是因为所制备的内疏水改性剂的疏水效果更好。

[0055]

三、疏水净浆试块2强度测定分别测定制备好的疏水净浆试块2和空白普通净浆试块2的3d、7d、14d、28d的强度,结果如下图6所示。

[0056]

从图6中可以看出,制备的疏水净浆试块2与空白普通净浆试块2强度无明显差异,表明加入疏水粉状成品2对于混凝土的强度并无不利影响。

[0057]

以上实施例1和2的验证试验均表明本发明的混凝土内表面疏水处理剂加入到混凝土后,在不影响混凝土力学强度的前提下,能够有效提高混凝土的疏水效果,且在混凝土的内外表面都达到了超疏水的状态。

[0058]

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1